炼油厂裂解装置冷换设备不锈钢封头开裂原因分析*

2023-12-25宁飞升

宁飞升

(石油化工工程质量监督总站,北京 100029)

冷换设备是石油化工装置的重要工艺设备,是实现物料之间热量传递过程的一类设备。在炼油、化工、食品、制药和纺织等行业中,冷换设备都有十分广泛的应用[1]。在炼油厂中,冷换设备的投资约占总投资的35%~40%;在化工厂中,约占总投资的10%~20%[2]。对于生产管理人员来讲,冷换设备一直是需要重点控制的设备,因为冷换设备换热状况的好坏,直接影响整个装置的平稳运行。在冷换设备的制造过程中,连接工艺操作是最为频繁的操作,连接质量的好坏将直接影响整个生产装置的安全可靠性。

通过残余应力测试、渗透检测、测厚、硬度测定、化学成分分析、氢含量测定、拉伸试验、冲击试验、金相分析、断口分析、能谱分析和断裂韧性试验等方法,探明封头发生开裂的主要原因,并提出控制与改进措施,尽量避免或减少冷换设备泄漏事故的发生。

1 封头开裂情况

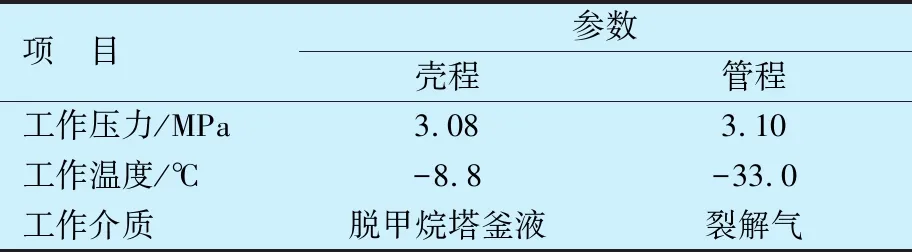

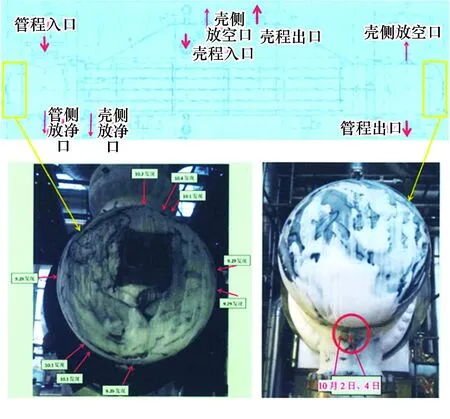

某炼油厂裂解装置冷换设备于2020年9月28日投用,截至2020年10月4日,在该冷换设备封头上共发现11处裂纹,其中入口管箱9处,出口管箱2处,具体位置见图1,裂纹长度为2~5 mm,垂直于管箱筒体与封头相连的焊缝,且距焊缝10~15 mm。2019年5月12日该台设备采用新鲜水(氯化物质量浓度小于25 mg/L)进行水压试验,试验后虽将水排净并用压缩空气吹扫,但未进行氮封。设备材质为S30408,规格为壳体内径900 mm、外径1 800 mm、封头厚度20 mm和筒体厚度26 mm,具体的运行参数见表1。

表1 设备运行参数

图1 冷换设备封头及裂纹具体位置

2 取样分析及测试

2.1 取 样

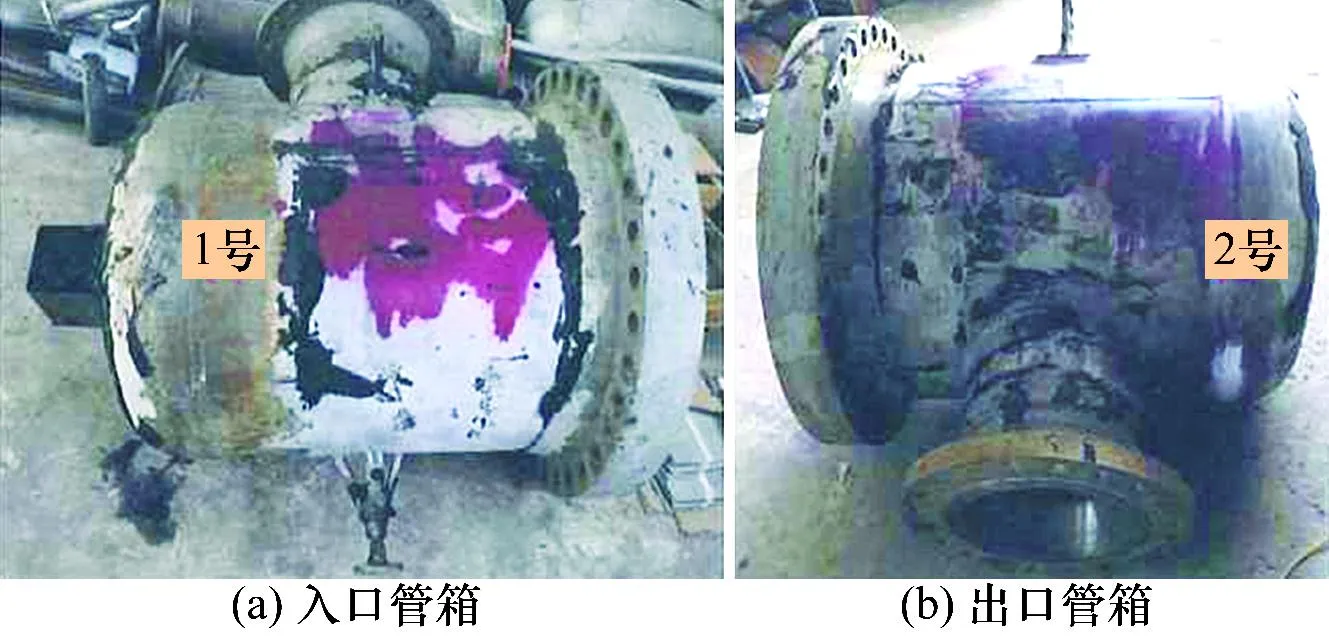

将入口和出口管箱分别编为1号和2号,分析样品见图2。对样品进行了各种测试及分析以探明封头发生开裂的主要原因。

图2 分析样品

2.2 残余应力测试

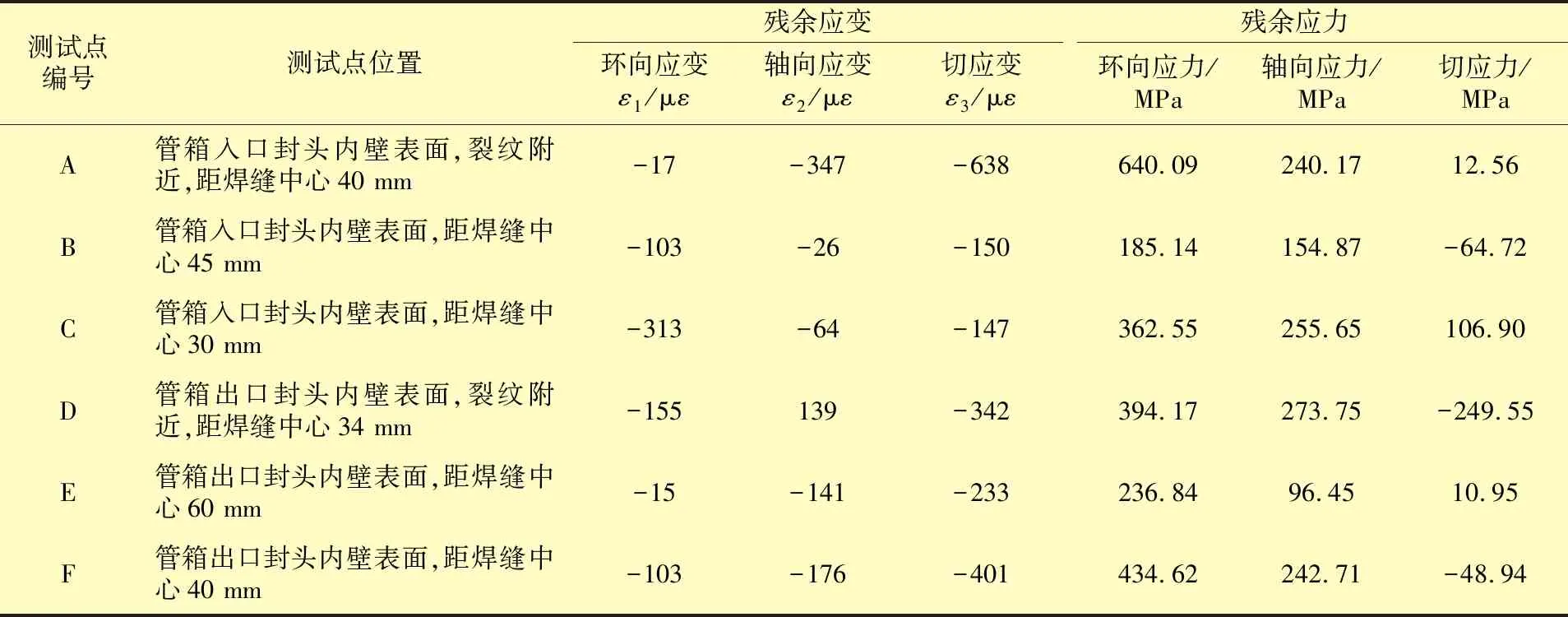

采用小孔法分别对管箱入口和出口的封头内壁直边段进行残余应力测试,测试的具体部位见图3;共取6个测试点,其中A点和D点选在裂纹附近,测试结果见表2。从表2来看,两个封头直边段的残余应力水平均较高,特别是裂纹附近(A点和D点)的残余应力已经接近实测屈服点的残余应力。

表2 残余应力测试结果

图3 残余应力测试部位

2.3 渗透检测

分别对1号和2号封头内壁进行渗透检测,1号封头内壁上的裂纹共有9处,裂纹垂直于焊缝,裂纹的一端止裂于焊缝熔合线上,横向裂纹最长约为45 mm,其中1-JX7裂纹兼有横向裂纹和纵向裂纹,其纵向裂纹长度约为56 mm,见图4;2号封头内壁上的裂纹共有2处,均为横向裂纹,最长约为12 mm,裂纹的一端也止裂于焊缝熔合线上。

图4 1号封头内壁上的裂纹

2.4 测 厚

采用测厚仪对封头和管箱筒体进行厚度测量,封头的直边段、过渡区和顶部的厚度均未见有明显变化,管箱筒体的厚度也未见有明显变化。

2.5 硬度测定

对封头内表面进行全面硬度测定,同时对管箱筒体及焊缝也进行硬度测定,测定结果见表3。由表3可见,封头从直边段、过渡段至顶部其硬度呈下降趋势,封头直边段的硬度均在300 HB以上,呈现典型的加工硬化特征,封头顶部硬度较高,局部已超过标准的上限要求值(201 HB),由于封头冷成型后未进行固溶处理,局部才会出现明显的变形硬化现象。

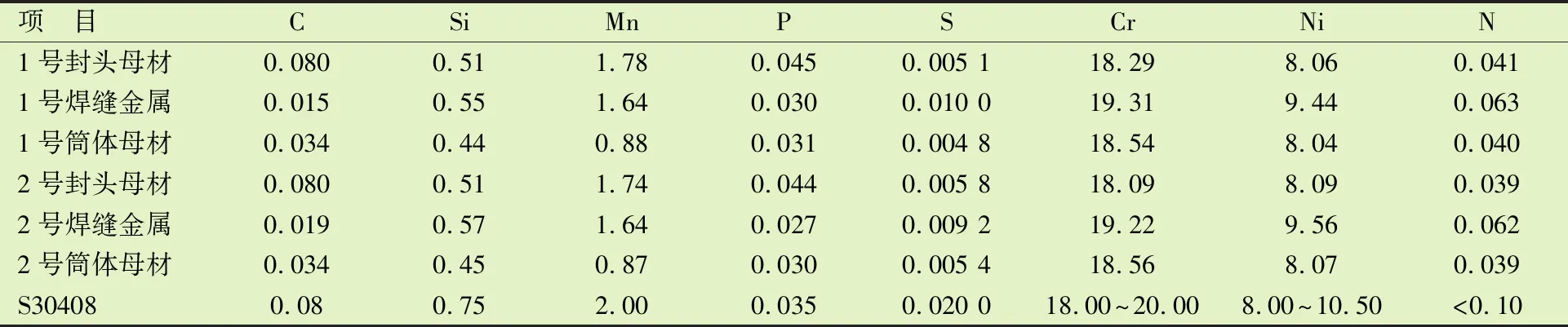

2.6 化学成分分析

分别从封头母材、焊缝金属和筒体母材上取样进行化学成分分析,分析结果见表4。从表4来看,两个封头母材化学成分中P含量均超过标准上限的要求值,C含量为标准的上限值;筒体母材的化学成分满足S30408钢板的化学成分要求;焊缝金属的化学成分与筒体母材相匹配。

表4 化学成分分析结果 w,%

2.7 氢含量测定

分别在1号和2号封头的直边段和顶部取样进行氢含量测定,测定结果见表5。结果表明:两个封头内部均含有一定量的溶解氢,均属较低水平,与顶部相比,直边段内的溶解氢含量略高。

表5 氢含量测定结果

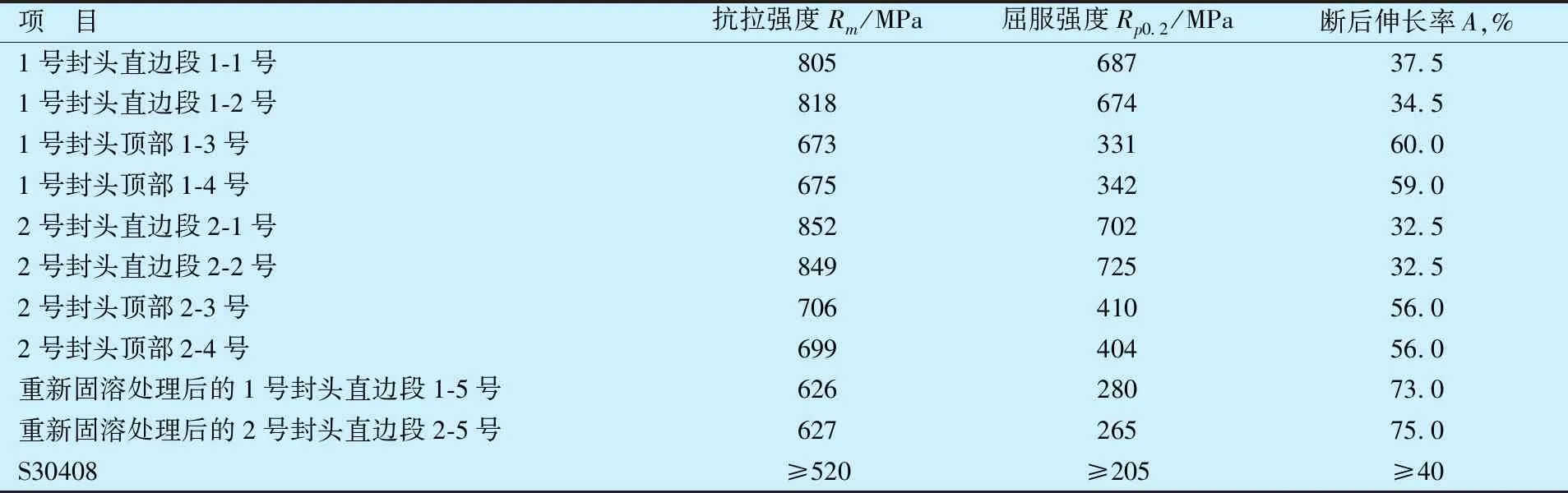

2.8 拉伸试验

分别在1号和2号封头直边段及顶部取样进行拉伸试验,试验结果见表6。结果表明,两个封头顶部的拉伸性能指标均满足S30408的力学性能要求,直边段的断后伸长率低于标准要求;与顶部相比,直边段的抗拉强度和屈服强度有明显升高,而断后伸长率有所降低,表现出典型的加工硬化特征;重新对封头直边段进行固溶处理后,其拉伸性能得到恢复,指标满足标准要求。

表6 室温拉伸试验结果

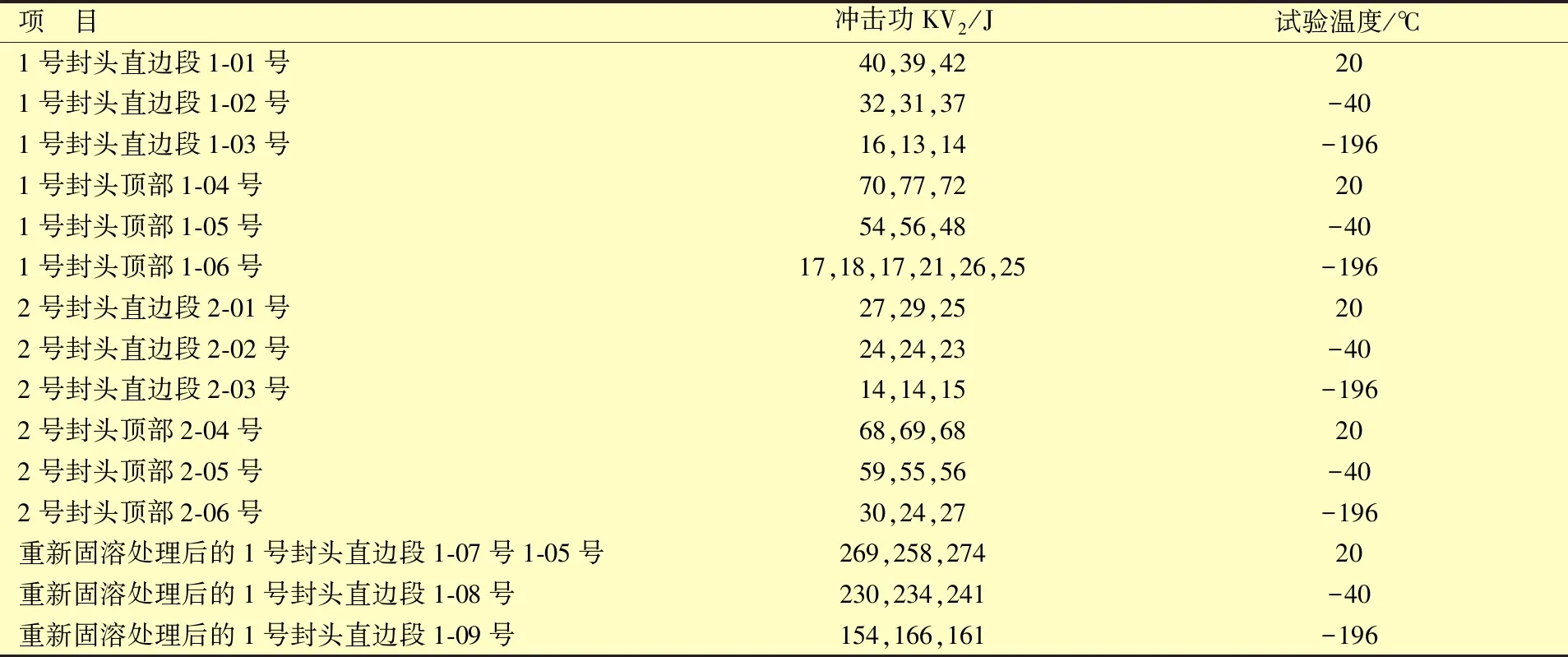

2.9 冲击试验

分别在封头的直边段和顶部截取试样进行冲击试验,试样尺寸为冲击试验标准试样尺寸,试样规格为10 mm×10 mm×55 mm,试验结果见表7。结果表明,无论是1号封头还是2号封头,直边段和顶部的冲击功均较低,随着温度的降低其冲击功也随之降低,这表明材料处于脆性状态,材料的韧性较差;另外,与顶部相比,直边段冲击功明显下降,重新对直边段进行固溶处理后,其冲击功大幅度上升。

表7 冲击试验结果

2.10 金相分析

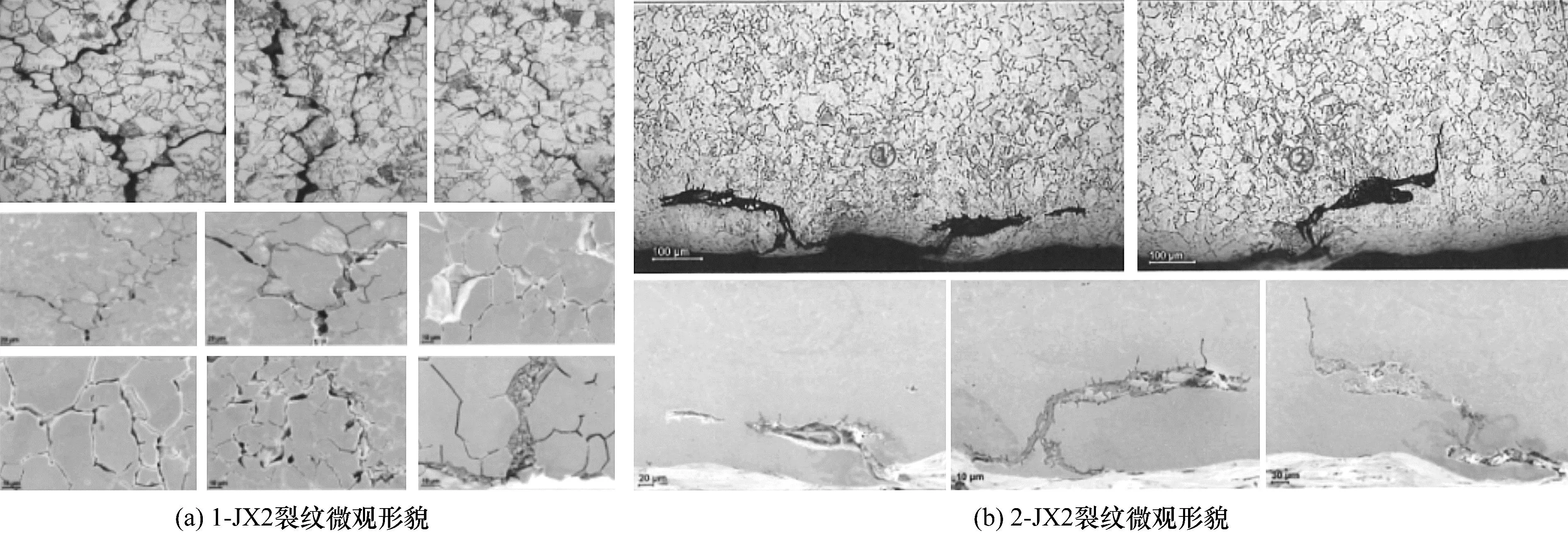

分别在1号和2号封头的直边段、顶部以及封头与管箱筒体相连的焊接接头部位截取金相试样进行分析。裂纹微观形貌见图5,其中1-JX2裂纹是在1号封头上截取的纵向裂纹,与焊缝平行,启裂部位位于封头侧焊缝热影响区,裂纹沿晶扩展,呈树枝状,具有典型的应力腐蚀开裂特征;2-JX2裂纹位于封头内壁侧,属于表面制造缺陷。

图5 裂纹微观形貌

1号和2号封头的金相组织基本相同,封头的直边段出现不同程度的变形诱导马氏体组织,而顶部未见有变形诱导马氏体组织,属奥氏体组织,焊缝金属为奥氏体+铁素体组织,焊缝热影响区封头侧的晶粒尺寸要大于筒体侧的晶粒尺寸;直边段经固溶处理后其组织变为正常的奥氏体组织。

无论是在封头的直边段还是在顶部均发现大量的微裂纹,这些微裂纹与内表面、外表面平行,集中分布在夹杂物处和铁素体处,裂纹相互平行,裂纹最长约为0.8 mm。封头经重新固溶处理后,相互平行的裂纹仍然存在。

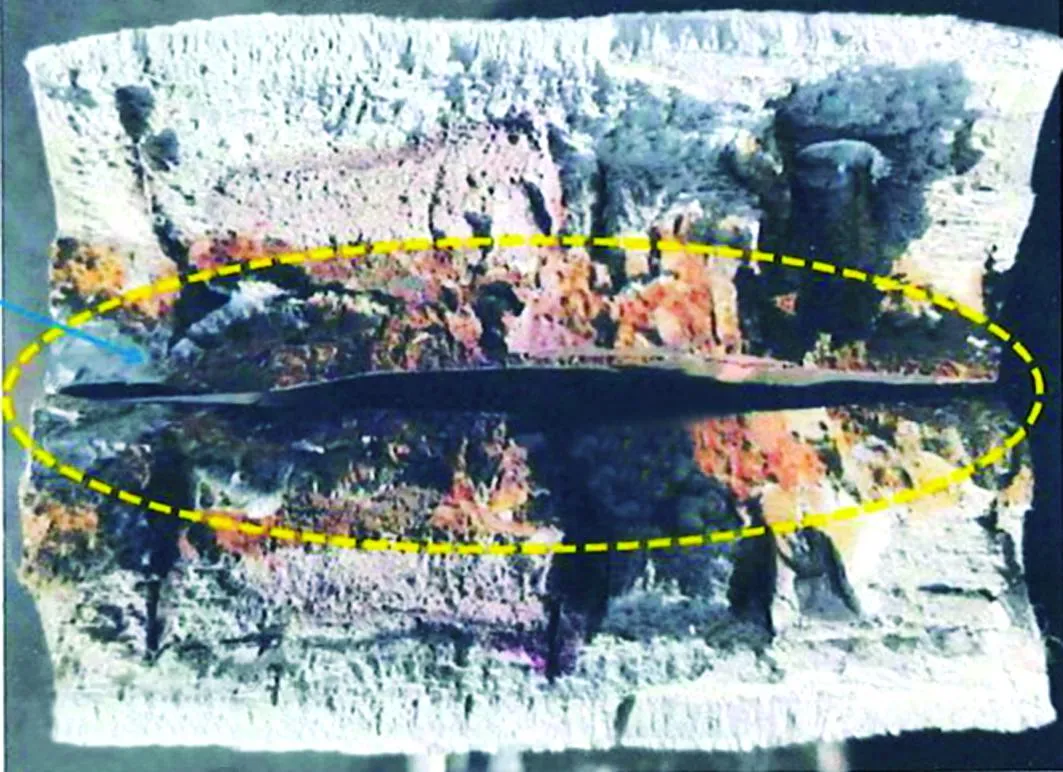

2.11 断口分析

断口形貌见图6。从图6来看,断口表面平整,存在横向穿透性裂纹,在内壁焊缝热影响区存在大量的铁锈,这表明该区域腐蚀时间相对较长,属于裂纹的启裂部位,裂纹由内壁启裂向外壁扩展,整个断裂面呈现典型的脆性断裂特征。金属表面的制造缺陷颜色较深,与内表面之间呈锐角。另外,微观形貌分析发现,焊缝金属和筒体母材上的韧窝较深,而封头母材上的韧窝较浅,说明封头母材韧性较差。

图6 断口形貌

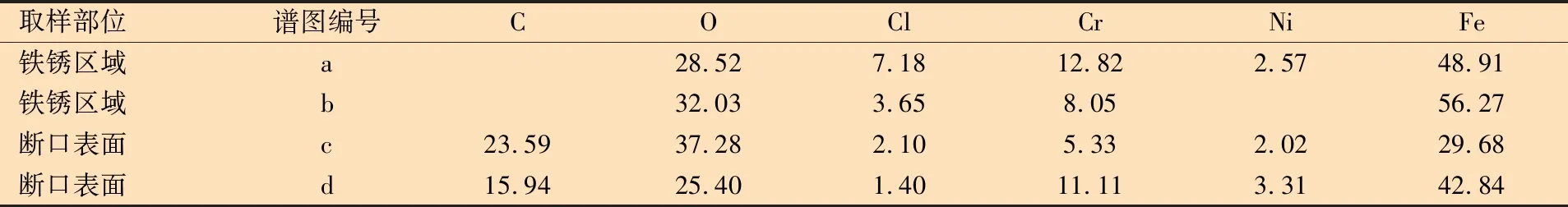

2.12 能谱分析

采用能谱仪对断口表面进行微区成分分析,分析结果见表8。断口表面的主要成分为C,O,Cl、Cr、Ni和Fe元素,铁锈中的Cl元素含量相对较高。

表8 能谱分析结果 w,%

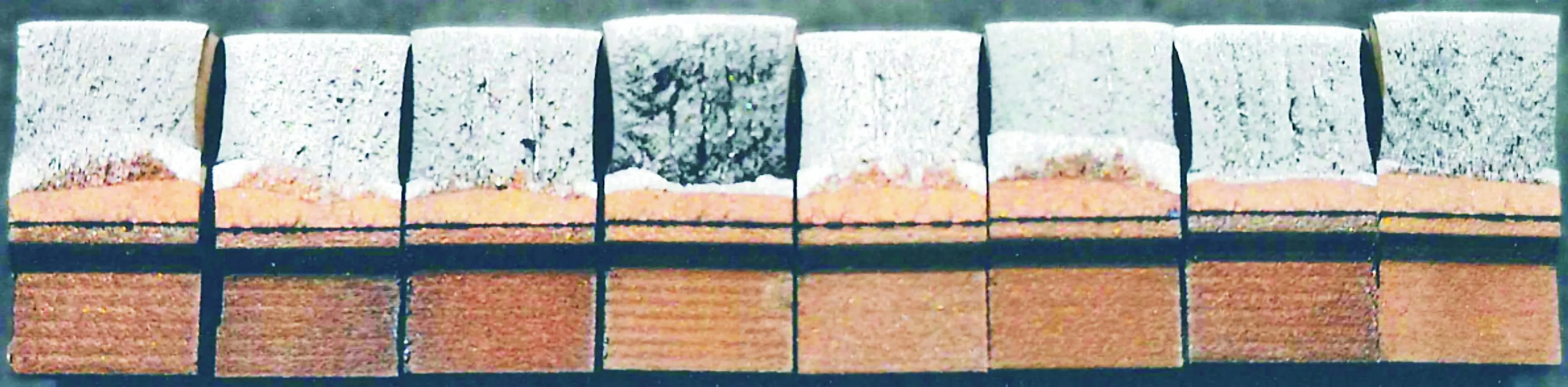

2.13 断裂韧性试验

在封头的直边段截取与焊缝方向平行的试样进行断裂韧性试验,断裂韧性试样的断口形貌见图7。在低温静态加载条件下产生的裂纹极易扩展,且扩展极不均匀,试验所得材料的延性断裂韧性为53.895 kJ/m2,由此说明材料的韧性较低。

图7 断裂韧性试样的断口形貌

3 封头开裂原因综合分析

理化分析结果表明,封头直边段受加工硬化影响,材料塑性和韧性远低于300系列奥氏体不锈钢正常状态,产生了严重的材质脆化现象。

断口分析结果表明,断口上存在陈旧性断面区和新鲜断面区,设备投用前就已存在的裂纹缓慢扩展形成陈旧性断面区,设备投用后在已有裂纹尖端裂纹快速扩展形成新鲜断面区,陈旧性断面区均位于内壁焊缝封头侧热影响区,且裂纹由此处启裂,而内壁焊缝筒体侧热影响区及外壁表面均未发现裂纹[3-4]。

由于封头直边段在制造成型过程中不仅出现严重的材质脆化现象,而且还存在非常高的残余应力,其残余应力测试值接近材料硬化后的屈服强度,焊缝封头侧热影响区为应力集中处,因此,在设备水压试验过程中,封头的该部位可能会受损甚至产生裂纹[5-6]。

设备水压试验后未采用氮气保护,设备于2019年5月送至现场,直到2020年8月才与管线相连进行充氮保护,设备在现场共放置15个月。由于设备长期放置,潮湿大气循环浸润造成氯离子在设备内壁局部浓缩,在残余应力作用下焊缝封头侧热影响区发生氯化物应力腐蚀开裂。

4 结论及建议

由于封头直边段在制造成型过程中出现严重的材质脆化现象,残余应力过高,在设备水压试验过程中其应力集中处可能会受损甚至产生裂纹;设备在长期放置过程中可能会发生氯化物应力腐蚀开裂;设备投入运行后,由于封头直边段部位韧性不足,在残余应力和工作载荷的共同作用下,陈旧性裂纹快速扩展,形成穿透性裂纹,最终导致封头发生泄漏。

为了避免或减少冷换设备泄漏事故的发生,可通过以下措施进行控制与改进:

(1)控制钢材的加工工艺,减少应力和变形。尽量避免不锈钢材料的过度加工和冷加工,控制好焊接、滚辊和锻造的温度及强度,减少锤击、冲击以及机械加工等过程中对不锈钢材料产生的应力和变形。

(2)降低钢材中的杂质含量。为了解决不锈钢的材质脆化问题,采用高纯度的材料制备不锈钢,在生产过程中避免空气中的氧化物和其他杂质混入。

(3)提高钢材的晶界强化效果。采用特殊的加工工艺,使钢材中的细小晶粒之间形成更多的晶界缺陷,从而提高钢材的晶界强化效果和抗脆性断裂性能。

(4)提高钢材的脆性转变温度。通过控制金属的化学成分,特别是C,Cr和Mo等元素的含量,提高钢材的脆性转变温度,降低其在高温下软化和脆化的风险。

(5)在冷换设备的进出口段布置监测设备,以便对设备内部压力加强监测。通过对设备进行定时定点监测,实现对设备状况的全面掌控。

(6)为保证安全高效生产,必须对冷换设备的应力状况进行详细的评价,并进行有效的控制和规范化管理,确定设备是否需要修理或更换,确定设备能否继续使用以及是否需要降低使用条件。