多材料砂型增材制造一体化共面铺砂工艺研究

2024-01-26胡央央单忠德杨浩秦闫丹丹王尧尧张学良陈子宇孙玉成

胡央央,单忠德*,杨浩秦*,闫丹丹,王尧尧,张学良,陈子宇,孙玉成

先进制造技术与装备

多材料砂型增材制造一体化共面铺砂工艺研究

胡央央1,单忠德1*,杨浩秦1*,闫丹丹1,王尧尧1,张学良2,陈子宇2,孙玉成3

(1.南京航空航天大学,南京 210016;2.南京长江工业技术研究院有限公司,南京 210016;3.潍柴动力股份有限公司, 山东 潍坊 261000)

针对复杂薄壁铸件高性能制造难题,本研究提出多材料砂型增材制造一体化共面铺砂工艺,实现多材料砂型的整体成形。基于多材料砂型增材制造振动铺砂装置,通过优化固化剂含量、铺砂器开口宽度和振动频率,实现两种型砂材料的定量落砂。通过显微镜扫描表征和图像处理,系统地研究了在不同铺砂速度下的铺砂质量和型砂层厚变化规律。在一定范围内,固化剂含量的增大会减小落砂流量,铺砂器开口宽度与振动频率的增加均提高落砂流量,当硅砂固化剂含量为2.3wt.‰、铬铁矿砂固化剂含量为2wt.‰、铺砂器开口宽度为2 mm、振动频率为500 Hz时,两种型砂落砂流量相等;在此基础上,铺砂速度提高会增加模糊长度,降低铺砂界面连接处和铺砂末端粗糙度。当铺砂速度为53.92 mm/s时,实现0.6 mm层厚的多材料稳定持续铺砂,界面连接效果好、铺砂精度高。本研究突破多材料砂型增材制造一体化共面铺砂工艺,实现多材料砂型多区域定量均匀铺砂。

多材料砂型;增材制造;铺砂质量;精准落砂;整体成形

砂型增材制造技术(Sand 3D Printing Technology)是基于三维模型,采用预混固化剂的型砂颗粒进行树脂逐层喷射打印、层层叠加制造砂型的成形方法[1-2],其原理如图1所示。与传统砂型制模/翻模方法相比,砂型增材制造技术可实现复杂砂型结构的一体化成形制造,节省原材料、降低人工成本和缩短制造周期[3-4],具有响应速度快、成形效率高和制造成本低等特点[5-6],适合单件、小批量复杂薄壁铸件的快速高质量制造[7-8],在航空航天、汽车船舶等领域中具有广泛的应用前景[9-11]。

砂型增材制造技术在铸造业数字化和绿色化转型升级中具有重要角色,为砂型铸造带来创新变革[12-14]。国内外科研机构研开发出系列砂型3D打印技术与设备[15-16],分别在提高铺砂质量[17]、打印成形质量[18]与铸件质量调控[19]等方面取得显著成果。中国机械总院集团闫丹丹等[20]开展了多材料复合砂型形性调控技术研究,研究结果表明多材料复合砂型有效细化了铸件晶粒组织,提高了铸件性能。何捷军等[21]采用自主研发的工业级砂型3D打印设备实现0.3 mm层厚的均匀铺砂,砂型表面质量好。李征等[22]采用颗粒流态化技术开发出新型砂型3D打印铺砂器,研究结果表明在满足铺砂量要求的情况下,平底流化铺砂器对打印表面的破坏最小。在多材料铺砂工艺研究方面,清华大学郭智等[23]提出多材料砂型成形方法,该方法在砂型内轮廓采用小粒径型砂获得较高的轮廓精度,使用大粒径型砂获得较高的砂型透气性,同时利用导热性能优良的型砂改善局部热节对铸件的影响。在上述研究的基础上,南京航空航天大学绿色智能制造装备团队创新提出多材料砂型增材制造一体化共面铺砂工艺,设计制造出多材料振动铺砂装置,实现多材料铺砂过程中落砂流量精准可控与铺砂表面质量协同控制。

1 试验材料与方法

1.1 试验材料

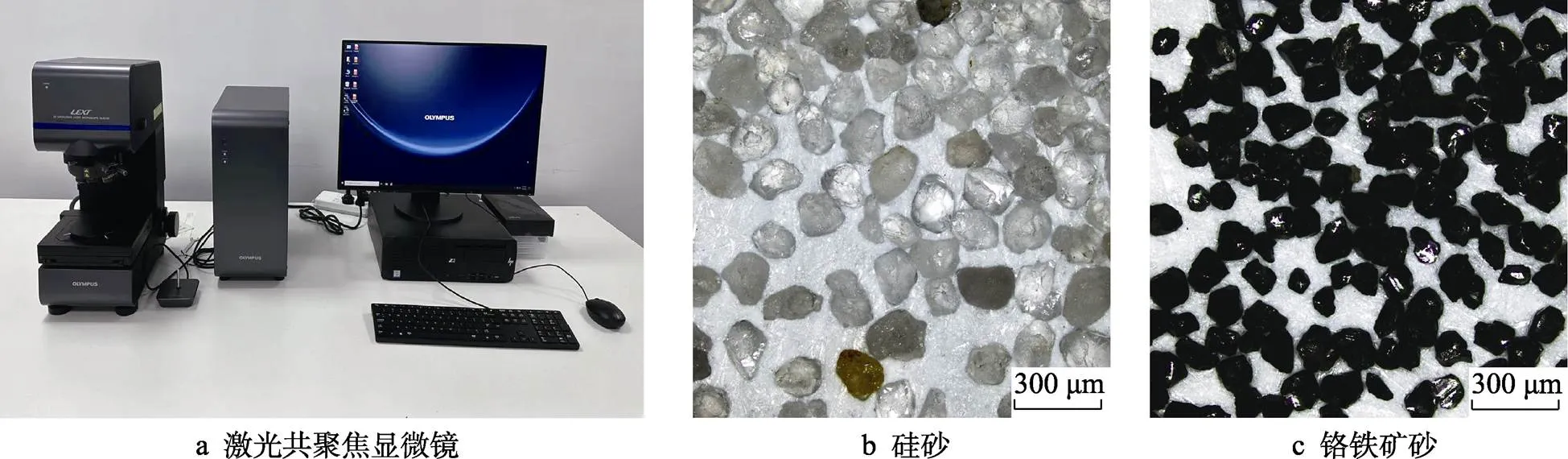

本研究选用70~140目硅砂和铬铁矿砂进行试验,通过Olympus 5100激光共聚焦显微镜观测型砂颗粒形貌特征,结果如图2所示。硅砂颗粒呈椭球形,铬铁矿砂颗粒呈尖角形,两者在圆整度上存在明显差异,对两种型砂颗粒的流动性影响显著[24]。

在此基础上,开展硅砂和铬铁矿砂粒径分级测试,两种型砂粒径呈现高斯分布,型砂粒度分布较为集中[25],硅砂粒径集中在110~170 μm,铬铁矿砂粒径集中在140~200 μm,两种材料型砂的粒径分级如图3所示。

图1 砂型增材制造成形原理示意图

图2 型砂颗粒微观图像

1.2 试验方法

传统的砂型增材制造工艺铺砂方式主要采用单一材料型砂,多材料砂型铺砂需要开展型砂流动性调节、层间精度控制与铺砂系统设计等研究,实现精确的共面打印。本研究在多材料铺砂器设计方面,采用振动电机的激励作用,有效提升型砂颗粒的运动能力,实现铺砂器的平稳均匀落砂,具体铺砂装置见图4。

根据三维模型的切片信息,在铺砂器中添加多材料型砂,启动振动电机,在振动平稳后打开挡砂板,同时模组带动铺砂装置沿铺砂方向移动,完成单组铺砂区域后,关闭挡砂板,停止振动电机,重复以上步骤直至完成单层铺砂。该流程实现了多材料型砂有序铺设,确保了铺砂工艺的准确性和稳定性,铺砂流程详见图5。

图3 两种材料型砂粒度分布

图4 多材料砂型3D打印铺砂装置

图5 多材料砂型增材制造铺砂流程

1.3 试验结果表征

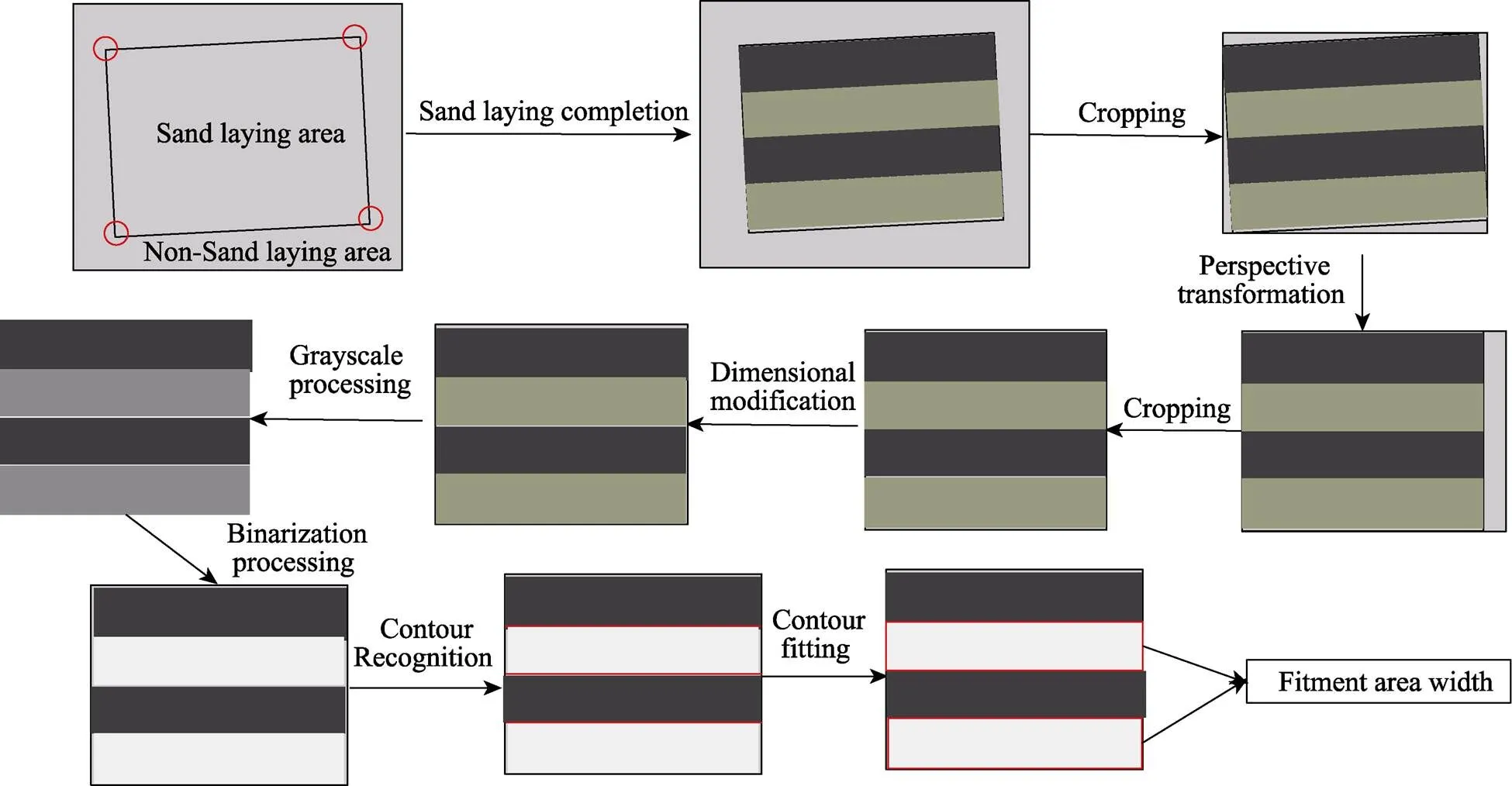

获取未铺砂时成形室中铺砂区域图像,在计算机上使用图像处理方法提取铺砂区域4个角的像素坐标,建立未铺砂状态的基准数据。在试验中,通过图像采集器获取铺砂区域表面的图像,利用Python-OpenCV进行图像处理并获取拟合区域宽度,将拟合矩形宽度均值减去单个铺砂宽度,得到接触区域宽度,建立可靠的数据分析模型,处理流程如图6所示。

2 试验结果与分析

2.1 多材料一体化共面铺砂落砂流量研究

多材料一体化共面铺砂是砂型增材制造关键工艺,需要确保不同材料型砂在固化剂含量、铺砂器开口宽度和振动频率等多参数耦合下的落砂流量,进而实现多材料精准铺砂。

2.1.1 固化剂含量对落砂流量的影响

当型砂颗粒与固化剂按照一定比例混合时,固化剂会与型砂中成分发生化学反应或物理吸附,进而在型砂表面会覆盖一层固化剂薄膜,使型砂颗粒间的摩擦增加,阻碍颗粒的运动。当铺砂速度40 mm/s、铺砂时间5 s、铺砂器开口宽度2 mm、振动频率500 Hz时,进行多材料型砂落砂流量试验,试验结果如图7所示。随着固化剂含量增加,两种型砂的落砂流量均减小,这是由于型砂混合固化剂的含量越多,颗粒间的粘接性越大,降低颗粒流动性,受振动影响程度降低。硅砂的固化剂含量在1.5wt.‰以下时,固化剂含量对落砂流量的影响较小,当超过1.5wt.‰时,振动产生的动能难以克服颗粒间的摩擦力,落砂流量显著降低;铬铁矿砂的固化剂含量小于2wt.‰时,落砂流量呈下降趋势,当固化剂的含量≥2.5wt.‰时,振动产生的动能不足以克服颗粒间的摩擦力,难以实现落砂工艺。因此当硅砂固化剂含量为2.3wt.‰,铬铁矿砂固化剂含量为2wt.‰时,硅砂和铬铁矿砂的流动性相等,且试验过程中的铺砂层厚在0.5~1 mm内,满足砂型增材制造一体化共面铺砂要求。

2.1.2 铺砂器开口宽度对落砂流量的影响

铺砂器开口宽度对落砂流量影响较大,开口过小会导致型砂在流出时堵塞,影响落砂的均匀性和流速;过大则会显著增加落砂流量,不利于层厚控制,浪费原砂材料。当铺砂速度40 mm/s、铺砂时间5 s、硅砂固化剂含量为2.3wt.‰、铬铁矿砂固化剂含量为2wt.‰、振动频率500 Hz时,研究铺砂器开口宽度(1~4 mm)与落砂流量关系,试验结果如图8所示。随着开口宽度增加,开口区域型砂间空隙增大,降低颗粒间的动压力,振动引起的落砂量逐渐增多,呈线性增长趋势。当铺砂器开口宽度分别为2.0 mm和3.8 mm时,两种型砂落砂流量接近,同时在试验过程中的2.0 mm开口宽度下铺砂层厚在0.5~1.0 mm内,对铺砂质量有较好的调控效果,因此选择开口宽度2.0 mm进行后续试验。

2.1.3 振动频率对落砂流量的影响

振动频率影响型砂颗粒之间的碰撞和运动强度,适当的振动频率有助于维持稳定的落砂并控制落砂流量。当铺砂速度40 mm/s、铺砂时间5 s、硅砂固化剂含量为2.3wt.‰、铬铁矿砂固化剂含量为2wt.‰、铺砂器开口宽度2 mm时,研究不同振动频率对落砂流量的影响,试验结果如图9所示。随着振动频率的增加,型砂颗粒之间的碰撞次数增加,流动性增强,两种型砂的落砂流量也随之增加,当振动频率达到一定值后,型砂颗粒与铺砂器实现共振,导致受振后落砂流量发生上下波动。硅砂在300 Hz时能够均匀稳定铺砂;铬铁矿砂在500 Hz左右时能够均匀稳定铺砂,当铺砂振动频率更小时,混有固化剂的型砂受振动,难以克服型砂颗粒受到的摩擦力,在铺砂器中形成堆积,落砂困难。两种型砂在铺砂器中振动频率相等,落砂流量越小则可以匹配更慢的铺砂速度,铺砂质量越好,因此在精确铺砂的基础上选择振动频率500 Hz进行后续试验。

图6 多材料型砂接触区域宽度检测流程图

图7 固化剂含量对落砂流量的影响

图8 开口宽度对落砂流量的影响

图9 不同振动频率下的型砂落砂流量

2.2 不同工艺参数下铺砂质量研究

2.2.1 多材料铺砂速度对铺砂质量的影响

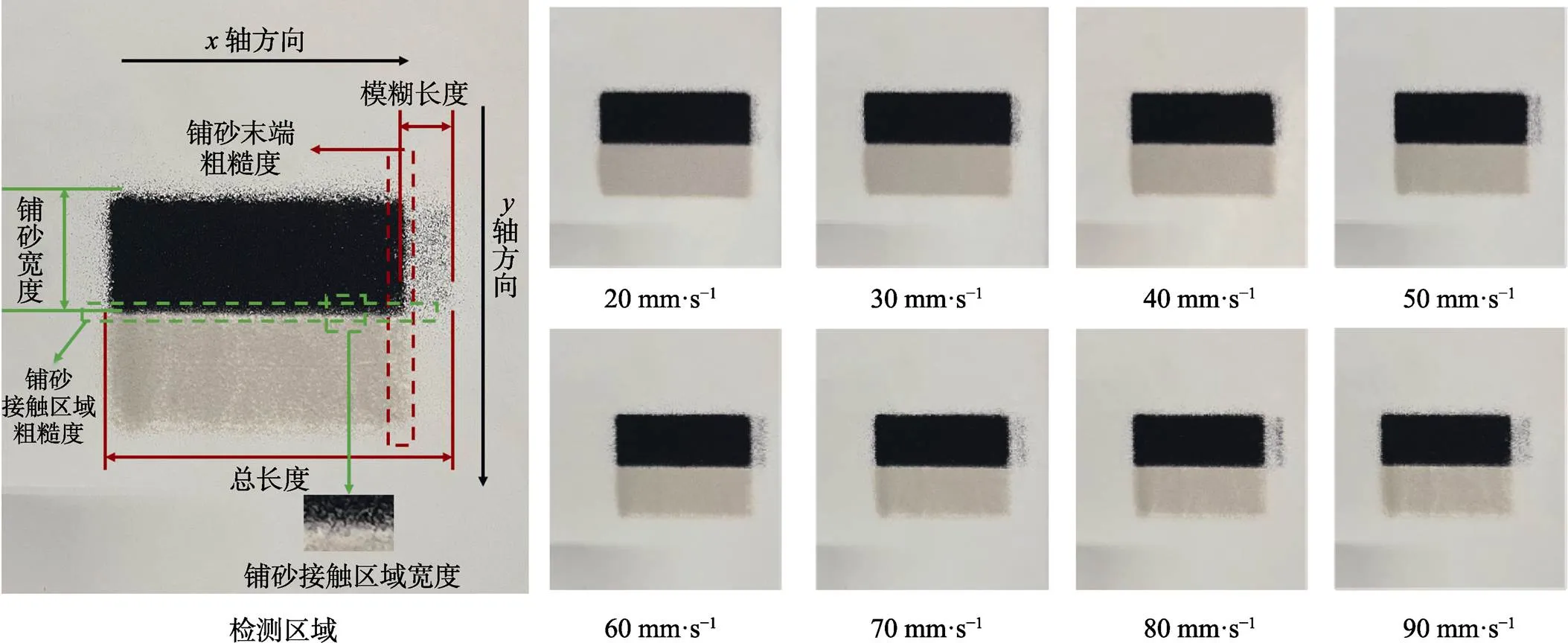

多材料铺砂质量主要包括铺砂表面精度和铺砂表面粗糙度,多材料铺砂表面精度包括铺砂表面型砂接触区域精度、铺砂长度和铺砂宽度,本文采用图像处理方法对铺砂表面精度进行精准表征;采用激光共聚焦显微镜对铺砂表面粗糙度进行表征。选定硅砂固化剂含量2.3wt.‰、铬铁矿砂固化剂含量2.0wt.‰、铺砂器开口宽度2 mm、振动频率500 Hz,铺砂距离200 mm,铺砂速度范围在20~90 mm/s,研究铺砂速度对铺砂质量的影响规律,铺砂效果如图10所示,其中黑色部分为铬铁矿砂,黄白色部分为硅砂,型砂接触界线明显,轮廓清晰。

铺砂速度对轴方向上铺砂质量的影响。通过对图10的铺砂效果进行图像处理,并在显微镜下观察其末端粗糙度。图11a展示了铺砂速度对粗糙度的影响规律,随着铺砂速度的增大,单位时间内下落型砂颗粒的体积减少,铺砂厚度减小,从而引起铺砂区域末端粗糙度的降低。铺砂速度对铺砂长度的影响如图11b所示,随着速度的增大,型砂颗粒惯性运动距离增加,导致两种型砂铺砂方向上的模糊长度上升,对整体铺砂精度不利,铺砂长度在200 mm上下波动,因此铺砂速度对末端粗糙度和模糊长度有显著影响。

铺砂速度对轴方向上铺砂质量的影响。对接触区域粗糙度、接触区域宽度和铺砂宽度进行分析,图12所示为不同铺砂速度下的表面形貌分析,两种型砂接触区域分界线较为清晰,界面过渡良好。在图13a中,随着铺砂速度的增加,颗粒下落后运动更加剧烈,导致两种接触区域型砂量增加,同时速度的增加使型砂接触区域两侧型砂厚度减小,因此不同型砂接触区域粗糙度随着铺砂速度增加而减小。在图13b和图13c中,随着两种型砂铺砂速度增加,接触区域宽度和铺砂宽度在3 mm左右和68 mm左右处波动,跟隔板厚度和铺砂器宽度接近,其中铺砂器隔板厚度为3 mm,铺砂器宽度为68 mm,因此铺砂速度对铺砂接触区域宽度和铺砂宽度无明显影响。

图10 不同铺砂速度下铺砂效果图

图11 铺砂速度在x轴方向上对铺砂质量的影响

图12 不同铺砂速度下铺砂接触区域型砂形貌

2.2.2 多材料铺砂速度对铺砂厚度的影响

层厚对砂型增材制造成形影响显著,层厚过大导致树脂不能完全单层渗透,层间结合力差,层厚过小则可能导致树脂渗透过深,树脂分布不均匀,两者均对砂型增材制造精度和性能影响显著。在两种型砂落砂流量相等时,通过式(1)计算铺砂速度与铺砂厚度的关联关系:

式中,为铺砂速度,mm/s;为铺砂层厚,mm;为铺砂区域宽度68 mm,为两种材料型砂相等的落砂流量2.2 ml/s,铺砂速度与铺砂层厚的对应关系如表1所示。

建立两种型砂材料铺砂速度和铺砂层厚的映射关系,图14所示为实际铺砂层厚与铺砂速度的对应关系图,浅红色线为理论计算层厚,黄色、黑色线分别为硅砂、铬铁矿砂在不同铺砂速度(理论层厚)对应的实际铺砂层厚。研究发现随着铺砂速度的增大,铺砂层厚显著减小。综合铺砂速度对铺砂厚度的影响规律,同时考虑实验设备运行速度对铺砂精度的影响,选择铺砂速度53.92 mm/s,此时铺砂层厚为0.6 mm进行后续应用验证试验。

图13 铺砂速度在y轴方向上对铺砂质量的影响

表1 不同层厚下的铺砂速度

Tab.1 Sand laying speeds under different layer thicknesses

图14 实际铺砂层厚与铺砂速度的对应关系图

2.4 多材料砂型增材制造一体化共面铺砂验证

根据多材料砂型增材制造一体化共面铺砂二维切片,选择硅砂固化剂含量2.3wt.‰、铬铁矿砂固化剂含量2.0wt.‰、铺砂器开口宽度2 mm、振动频率500 Hz、铺砂速度53.92 mm/s进行两个样件的多材料铺砂试验。图15为卫星储箱支架结构多材料铺砂流程,若在铺砂切片中存在铺砂信息相同区域,铺砂信息相同区域全部铺设完成后,再铺放下一组区域。图16展示为卫星储箱支架结构的多材料铺砂验证,图17为飞轮结构多材料铺砂验证。两幅图中两种型砂连接界面轮廓清晰,型砂接触区域无明显混合,图案与铺砂切片信息相符。因此在该工艺参数与装置下可以实现高质量一体化共面铺砂,满足多材料砂型增材制造的精准铺砂需求。

图15 卫星储箱支架结构多材料铺砂流程

图16 卫星储箱支架结构多材料铺砂验证

图17 飞轮结构多材料铺砂验证

3 结论

本文面向复杂薄壁铸件高性能制造问题,开展多材料砂型增材制造一体化铺砂工艺研究,实现多材料增材制造一体化共面铺砂。主要结论如下:

1)降低固化剂含量、增大铺砂器开口宽度和提高振动频率,可以有效提高落砂流量;

2)当硅砂固化剂含量2.3wt.‰和铬铁矿砂固化剂含量2wt.‰、铺砂器开口宽度2 mm、振动频率500 Hz时,可实现两种型砂落砂流量相等,在此基础上提高铺砂速度会导致铺砂末端粗糙度减小,增大铺砂区域的模糊长度;

3)当铺砂速度为53.92 mm/s时,实现多材料精准铺砂,两种型砂厚度接近0.6 mm,在该铺砂工艺和装置下可实现多材料定量区域铺砂,铺砂精度高,表面质量好。

[1] 马涛, 李哲, 程勤, 等. 3D打印技术在砂型铸造领域的应用前景浅析[J]. 现代铸铁, 2019, 39(2): 38-40, 50-51.

MA T, LI Z, CHENG Q, et al. Analyswas of the Application Prospect of 3D Printing Technology in the Field of Sand Casting[J]. Modern Cast Iron, 2019, 39(2): 38-40, 50-51.

[2] 李彬, 廖慧敏, 曾明, 等. 3D打印在砂型铸造中的应用及发展现状[J]. 特种铸造及有色合金, 2020, 40(9): 953-957.

LI B, LIAO H M, ZENG M, et al. Application and Development of 3D Printing in Sand Mold Casting[J]. Special Casting & Nonferrous Alloys, 2020, 40(9): 953-957.

[3] 董云菊, 李忠民. 3D打印及增材制造技术在铸造成形中的应用及展望[J]. 铸造技术, 2018, 39(12): 2901- 2904.

DONG Y J, LI Z M. Application and Prospect of 3D Printing and Additive Manufacturing Technology in Casting Forming[J]. Foundry Technology, 2018, 39(12): 2901- 2904.

[4] 张德龙, 张昊, 张晓刚, 等. 3D打印铸造模型的应用研究与展望[J]. 现代制造技术与装备, 2019(11): 142- 144.

ZHANG D L, ZHANG H, ZHANG X G, et al. Application Research and Prospect of 3D Printing Casting Model[J]. Modern Manufacturing Technology and Equipment, 2019(11): 142-144.

[5] 卢宝胜, 程东霞. 3D打印砂芯技术在铸件开发中的应用[J]. 铸造技术, 2021, 42(12): 1026-1029, 1037.

LU B S, CHENG D X. Application of 3D Sand Core Printing Technology in Casting Development[J]. Foundry Technology, 2021, 42(12): 1026-1029, 1037.

[6] 蒙南华, 田永刚, 郝鹏, 等. 铸造砂型3D打印机应用及其效率提升的研究[J]. 中国铸造装备与技术, 2021, 56(3): 11-15.

MENG N H, TIAN Y G, HAO P, et al. Research on the Application of Casting Sand Mold 3D Printer and Its Efficiency Improvement[J]. China Foundry Machinery & Technology, 2021, 56(3): 11-15.

[7] 董莘, 赵寒涛, 吴冈. 铸造砂型3D打印技术的对比与应用分析[J]. 自动化技术与应用, 2019, 38(11): 154-159.

DONG S, ZHAO H T, WU G. Comparison and Application Analysis of 3D Printing Technology for Sand Casting Mold[J]. Techniques of Automation and Applications, 2019, 38(11): 154-159.

[8] 樊自田, 杨力, 唐世艳. 增材制造技术在铸造中的应用[J]. 铸造, 2022, 71(1): 1-16.

FAN Z T, YANG L, TANG S Y. Additive Manufacturing Technology and Its Application to Casting[J]. Foundry, 2022, 71(1): 1-16.

[9] 李栋, 原晓雷, 孟庆文. 3D打印技术在高端铸件研发中的创新应用[J]. 工业技术创新, 2017, 4(4): 67-70.

LI D, YUAN X L, MENG Q W. 3D Printing Technology Innovatively Applied in R & D of Professional Casting[J]. Industrial Technology Innovation, 2017, 4(4): 67-70.

[10] 曹金, 祝弘滨, 鲍飞, 等. 3D打印在轨道交通领域的研究现状及展望[J]. 机车车辆工艺, 2018(3): 10-11.

CAO J, ZHU H B, BAO F, et al. Status Quo and Prospect of 3D Printing Research for Rail Transit Sector[J]. Locomotive & Rolling Stock Technology, 2018(3): 10-11.

[11] 闫科, 刘轶, 刘国强, 等. 基于3DP砂型打印技术的中冷器铝合金铸件研发[J]. 中国铸造装备与技术, 2023, 58(4): 55-59.

YAN K, LIU Y, LIU G Q, et al. Research and Development of Intercooler Aluminium Alloy Castings Based on 3DP Sand Mold Printing Technology[J]. China Foundry Machinery & Technology, 2023, 58(4): 55-59.

[12] 崔迁义, 卢彬彬, 刘翠, 等. 3D打印技术在产品快速开发中的应用[J]. 中国铸造装备与技术, 2023, 58(5): 54-57.

CUI Q Y, LU B B, LIU C, et al. Application of 3D Printing Technology in Rapid Product Development[J]. China Foundry Machinery & Technology, 2023, 58(5): 54-57.

[13] 董宾. 生产型三维打印设备工艺与结构研究[D]. 武汉: 华中科技大学, 2014: 2-15.

DONG B. Structure and Process of Production-oriented3DP Device for Tablet Manufacturing[D]. Wuhan: Huazhong University of Science and Technology, 2014: 2-15.

[14] 徐伟业. 复杂零件的3D打印砂型铸造成形模拟及工艺研究[D]. 广州: 华南理工大学, 2020.

XU W Y. Study on Simulation and Casting Process of Complex Parts Based on 3D Printing Sand Mold[D]. Guangzhou: South China University of Technology, 2020.

[15] 李明宇. 砂型铸造3D打印铺砂器降噪研究[D]. 银川: 宁夏大学, 2022.

LI M Y. Research on Noise Reduction of 3D Printing Sand Paver for Sand Casting[D].Yinchuan: Ningxia University, 2022.

[16] 任广宁, 王志刚. 砂型3D打印设备电气安装和检测及调试研究[J]. 铸造技术, 2021, 42(4): 308-310.

REN G N, WANG Z G. Brief Analysis of Electrical Installation, Testing and Commissioning of Sand 3D Printing Equipment[J]. Foundry Technology, 2021, 42(4): 308-310.

[17] 杨伟东, 钱致翰, 线洪萱, 等. 砂型增材制造中铺砂过程建模研究[J]. 制造技术与机床, 2023(6): 5-10.

YANG W D, QIAN Z H, XIAN H X, et al. Research on Roller Size Modeling of Sand Bed Laying in 3DP Process[J]. Manufacturing Technology & Machine Tool, 2023(6): 5-10.

[18] 赵火平. 微喷射粘结快速成形铸造型芯关键技术研究[D]. 武汉: 华中科技大学, 2015.

ZHAO H P. Study on the Key Technology of Rapid Forming Casting Molds and Cores by Micro-Jetting and Bonding[D].Wuhan: Huazhong University of Science and Technology, 2015.

[19] 郭智, 王绍宗, 冉跃龙, 等. 铸造砂型3D打印后处理工艺对变壁厚砂型变形行为研究[J]. 铸造技术, 2022, 43(10): 912-918.

GUO Z, WANG S Z, RAN Y L, et al. Study on the Deformation Behavior of Variable Wall Thickness Sand Mold by a 3D Printing Posttreatment Process[J]. Foundry Technology, 2022, 43(10): 912-918.

[20] 闫丹丹. 多材质复合砂型3D打印形性调控技术研究[D]. 北京: 北京科技大学, 2023.

YAN D D. Study on the Precision and Performance Regulation Technology of Multi-Material Composite Sand Mold by 3D Printing[D].Beijing: University of Science and Technology Beijing, 2023.

[21] 何捷军, 杨建国, 赵龙. 铸造砂型3D打印技术应用及展望[J]. 中国铸造装备与技术, 2021, 56(3): 8-11.

HE J J, YANG J G, ZHAO L. Application and Prospect of 3D Printing Technology of Casting Sand Mold[J]. China Foundry Machinery & Technology, 2021, 56(3): 8-11.

[22] 李征, 刘丰, 明禹, 等. 基于颗粒流态化技术的砂型3D打印铺砂器的开发与应用研究基于颗粒流态化技术的砂型3D打印铺砂器的开发与应用研究[J]. 铸造, 2022, 71(8): 1045-1049.

LI Z, LIU F, MING Y, et al. Research on the Development and Application of 3D Printing Sand Spreader Based on Particle Fluidization Technology[J]. Foundry, 2022, 71(8): 1045-1049.

[23] SHAN Z D, GUO Z, DU D, et al. Digital High-Efficiency Print Forming Method and Device for Multi-Material Casting Molds[J]. Frontiers of Mechanical Engineering, 2020, 15(2): 328-337.

[24] 谢俊青. 超细粉末涂料流动性机理及提升研究[D]. 天津: 天津大学, 2021.

XIE J Q. Study on Flowability Mechanism and Improvement of Ultrafine Powder Coatings[D].Tianjin: Tianjin University, 2021.

[25] 朱宝京, 韩滨, 高锡平, 等. 封接玻璃喷雾造粒粉粒径分布、颗粒形貌对粉体流动性的影响[J]. 玻璃与搪瓷, 2012, 40(1): 1-8.

ZHU B J, HAN B, GAO X P, et al. The Influence of Particle Size Distribution and Granular Shape on Flowability of Sprayed Sealing-Glass Powder[J]. Glass & Enamel, 2012, 40(1): 1-8.

Research on Integrated Co-planar Sand Laying Process for Multi-material Sand Mold Additive Manufacturing

HU Yangyang1, SHAN Zhongde1*, YANG Haoqin1*, YAN Dandan1,WANG Yaoyao1, ZHANG Xueliang2, CHEN Ziyu2, SUN Yucheng3

(1. Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China; 2. Nanjing Changjiang Industrial Technology Research Institute Co., Ltd., Nanjing 210016, China; 3. Weichai Power Co., Ltd., Shandong Weifang 261000, China)

The work aims to propose an integrated co-planar sand laying process for multi-material sand mold additive manufacturing, to achieve the holistic formation of multi-material sand molds and address the challenges in manufacturing high-performance complex thin-walled castings. A vibratory sand laying device was used for multi-material sand mold additive manufacturing. The curing agent content, opening width of the sand laying tool, and vibration frequency were optimized to achieve quantitative sand laying for two types of molding sand materials. Through microscopic scanning and image processing, the quality of sand laying and the variation of sand layer thickness at different laying speeds were systematically investigated. Within a certain range, increasing vibration frequency and opening width both increased sand falling flow rate, while an increase in curing agent content reduced the sand falling flow rate. When the curing agent content was 2.3wt.‰ for silica sand, the curing agent content was 2wt.‰ for chromite sand, the sand laying tool opening width is 2 mm, and the vibration frequency is 500 Hz, the sand falling flow rate for two types of molding sands was equal. On this basis, increasing laying speed increased the fuzzy length and decreased the roughness at the sand laying interface and the end. At a laying speed of 53.92 mm/s, stable and continuous laying with a thickness of 0.6 mm for multiple materials was achieved, demonstrating good interface connectivity and high laying precision. This study breaks through the integrated co-planar sand laying process for multi-material sand mold additive manufacturing, achieving quantitative and uniform sand laying for multiple materials in different regions of the sand mold.

multi-material sand mold; additive manufacturing; sand laying quality; precise sand falling; holistic formation

10.3969/j.issn.1674-6457.2024.01.017

TG231;TP391.73

A

1674-6457(2024)01-0148-10

2023-12-01

2023-12-01

国家重点研发计划:数字化冷冻砂型绿色铸造技术与装备(2021YFB3401200);江苏省基础研究计划(自然科学基金)青年基金(BK20230885)

National Key R&D Program: Digital Frozen Sand Green Casting Technology and Equipment (2021YFB3401200); Jiangsu Provincial Basic Research Program (Natural Science Foundation) Youth Fund (BK20230885)

胡央央, 单忠德, 杨浩秦, 等. 多材料砂型增材制造一体化共面铺砂工艺研究[J]. 精密成形工程, 2024, 16(1): 148-157.

HU Yangyang, SHAN Zhongde, YANG Haoqin, et al. Research on Integrated Co-planar Sand Laying Process for Multi-material Sand Mold Additive Manufacturing[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 148-157.

(Corresponding author)