基于机器学习的钛合金弹性模量预测方法研究

2024-01-26王园园武川彭志伟时文才

王园园,武川,彭志伟,时文才

基于机器学习的钛合金弹性模量预测方法研究

王园园,武川*,彭志伟,时文才

(天津职业技术师范大学 汽车模具智能制造技术国家地方联合工程实验室,天津 300222)

探索一种高效可行的预测方法以提高钛合金弹性模量的预测精度,采用第一性原理计算方法与机器学习相结合的方式建立高精度的预测模型。通过数据挖掘获取材料数据库中钛合金的力学性质微观结构参数,结合第一性原理计算方法构建初始数据集,并对其进行预处理,包括噪音消除、归一化及标准化,以得到高质量的数据集。同时,采用随机森林特征重要性分析法对输入参数进行筛选,去除弱相关变量以降低预测模型的复杂度。在此基础上,构建随机森林模型、支持向量机模型、BP神经网络模型及优化后的GA-BP神经网络模型,综合对比各模型的回归能力,分析误差后选出最优的算法模型。最终建立了钛合金弹性模量预测模型,其中随机森林模型、支持向量机模型、BP神经网络模型、GA-BP神经网络模型的预测相关系数分别为0.836、0.943、0.917、0.986。GA-BP模型对弹性模量的预测误差基本保持在5%~7%。遗传算法可以优化BP神经网络的权值和阈值,使预测精度大幅提升。说明通过该方法可以实现钛合金弹性模量的预测,大大节省研发和实验成本,加快高性能材料的筛选。

钛合金;第一性原理;机器学习;遗传算法;力学性能

目前,我国正在积极推动高端装备领域的结构材料向高强度、轻量化、高可靠性和可持续性等方向发展。钛合金因为具备耐腐蚀性、高比强度、无磁性以及出色的高低温适应性[1],一直被认为是航空航天等领域首选的结构材料。工程材料的弹性模量是弹性零件的重要性能指标,它反映了固体抵抗外力的能力,即零部件的硬度问题[2]。

在研究钛合金弹性模量时,通常采用实验分析方法和理论公式方法。云纹干涉法被广泛用于测试材料的力学性质,该方法具有高灵敏度、良好的条纹质量、高分辨率以及实时观测等显著优点。在单晶合金研究领域,张宸宇等[3]和李禾等[4]建立了一个用于高温测试的云纹干涉法平台,该平台可在高达1 200 ℃的温度下测量单晶合金的杨氏模量和泊松比。除了云纹干涉法,国内还有超声法[5]和纳米压痕法[6]用于测定单晶合金的弹性模量。刘星等[7]提出了一种基于激光超声的镁锂合金板材弹性模量测量方法,该方法利用脉冲激光器在板材上生成纵波、横波和表面波等超声波信号,然后根据这些波模态的到达时间和传播距离来计算传播速度和弹性模量。研究表明,这种方法可以准确测量镁锂合金板材的弹性模量,其测量结果与理论值相符,并且精确度较高。

现阶段,仅依靠传统的理论研究、以大量“试错法”获得实验数据及以计算仿真为主的传统研究方法已无法满足高性能材料的预测[8],而随着材料测试分析技术的不断提高,对材料的认识从宏观领域进入到微观领域,这也使材料内部结构与性能之间的关系不断被分析研究。有关材料性能的理论研究和实际应用已经十分普遍,但是需要从其化学元素和原子结构入手,目前实现其力学性能的准确表征成为研究难题。此外,机器学习算法迅猛发展,并在各个领域均取得了巨大的成功,材料信息学[9-11]作为一门利用信息学方法解决材料学问题的学科,开始逐渐被应用于材料科学研究中。因此,确定微观结构与力学性能之间的潜在关系,对新技术进行挖掘与研究,可加速对材料性能的预测和高性能材料的筛选。

当前,第一性原理计算方法在材料科学、固体物理等领域飞速发展,该方法可以研究极端条件下(例如高温、高压等)的力学和结构性能,其结果与实验结果十分吻合,因此,在材料性能研究中,该方法被视为一种极为有用的工具,为科学研究提供了一种准确且可靠的计算方法,推动了许多重要材料问题的解决。与此同时,采用机器学习算法对多种高端材料进行相关研究也取得了引人注目的成果。周晓虎等[12]利用BP神经网络模型建立了一个能够在不同温度和热暴露时间条件下预测试样拉伸性能的模型。结果显示,热暴露前后试样的断面收缩率最多降低约13%,拉伸塑性差值一般在±7.5%左右波动,而当隐含层神经元个数为11时,模型表现较为出色,预测误差仅为0.97%。李雅迪等[13]基于实验数据采用支持向量机算法构建了一个有关航空发动机阻燃钛合金的合金元素与力学性能关系的模型,并分析了合金元素(V、Al、Si和C元素)对室温拉伸性能(抗拉强度、屈服强度、延伸率和断面收缩率)的影响规律。结果显示,支持向量机模型对抗拉强度、屈服强度、延伸率和断面收缩率的预测线性相关系数均在0.975以上,预测能力较强。

将工业大数据与人工智能相结合能够帮助企业更好地预测和规划生产需求,以及更精确地识别和解决生产过程中的问题,这为提高钛合金力学性能的预测精度提供了潜在机会。利用先进技术可以更准确地预测钛合金的力学性能,从而在设计、制造和应用过程中提升其性能和可靠性,这将为钛合金在航空航天、汽车制造等领域的广泛应用提供有力支持[14]。此外,大多数现有的材料性能预测方法都是基于指定的描述符进行的,使用的机器学习模型较为简单,没有针对不同模型预测结果的横向比较,也很少有考虑材料本身微观结构的方法,这导致在材料性能预测中存在一些局限性。为了更准确地预测材料性能,需要结合材料的微观结构提出新的研究方法,并且应该探索和比较不同的机器学习模型,以找到最佳的预测模型,这样可以提高材料性能预测的准确性和可靠性,为材料的设计和应用提供更好的支持。

文中结合第一性原理计算方法与数据挖掘技术,综合考虑了影响钛合金力学性能的内部因素,在特征与目标之间找到了合适的映射关系,建立了基于微观结构与力学性能的回归模型,实现了对钛合金材料力学性能快速、准确的预测,降低了计算成本以及研发、实验成本。同时比较了不同机器学习模型(随机森林、支持向量机、BP网络模型及改进后的GA-BP网络模型)的表现,选择出了最佳模型,为开发更有效的材料性能预测模型提供了参考。

1 实验

1.1 研究思路

首先,对原始数据进行归一化处理,以保证各个特征具有相同的尺度和范围,避免因为维度不同而导致结果产生偏差。其次,通过特征重要性分析方法筛选出与弹性模量最相关的特征子集,将这些特征作为输入提供给机器学习模型进行模型训练。再次,使用不同的机器学习模型对弹性模量进行预测,本文主要涉及了4种机器学习回归模型,分别是随机森林(Random Forest,RF)、支持向量回归(Support Vector Regression,SVR)、BP神经网络以及经过遗传算法优化的GA-BP网络模型。最后,通过比较不同机器学习模型的预测结果和评价指标,选择出表现最佳的模型作为最终模型。利用拉伸实验对最佳模型的实际应用效果进行验证和检验,以确保它在实际过程中的准确性和可靠性。此外,本文还将对这些机器学习模型以及第一性原理计算方法进行详细介绍,包括原理、算法流程和特点等。

1.2 材料

在实验中,使用了2种不同化学成分的钛合金——Ti6554和Ti53331,它们的具体化学成分分别如表1和表2所示。所用试样为钛合金哑铃型拉伸试样,其尺寸如图1所示,拉伸实验在室温下进行,标距长度为18 mm,宽度为6 mm,厚度为1.5 mm,拉伸速率为0.9 mm/min。使用传感器测量力与位移数据,并绘制力与位移曲线。通过测量和分析实验数据可以获取材料在应力作用下的应变,进而计算出试样的弹性模量,该结果将有助于更好地分析钛合金的力学性能。

图1 拉伸试样图

表1 Ti6554 钛合金化学成分

Tab.1 Chemical composition of Ti6554 titanium alloy wt.%

表2 Ti53331钛合金化学成分

Tab.2 Chemical composition of Ti55531 titanium alloy wt.%

1.3 计算方法

1.3.1 第一性原理计算

为了全面获取β型钛合金的力学性能参数,本文通过访问Materials Project数据库中已导入的计算数据,并参照文献和AFLOW(Automatic Flow)数据库中的其他晶体结构参数进行补充计算。通过第一性原理相关力学性质计算方法丰富结构数据,可以增加样本量,以涵盖实际模拟中表现良好的结构类型。

在Materials studio软件中使用CASTEP模块进行第一性原理计算[15-16],通过输入AFLOW中导出的结构类型、元素组成、原子坐标等信息,计算获得不同合金成分的β型钛合金的晶格常数、晶格常数、晶格常数、晶胞体积、密度、弹性常数11、弹性常数12、弹性常数44、体积模量、剪切模量等参数。

为了确保计算结果的可靠性,在进行力学性质计算前要对所有结构模型进行优化,对整个结构体系的原子坐标进行调整,以得到一个能量处于极小值且相对稳定的基态结构。基于Methfessel-Paxton方法对结构模型进行优化,并通过GGA-PBE泛函处理粒子之间的相互作用。展宽取0.2 eV,收敛判据为10−3,进而得到材料结构的晶格常数、晶格常数、晶格常数、密度、晶胞体积等参数。

为了满足计算时的高精度,采用收敛性测试对各参数取值进行调整,计算弹性常数时取截断能为410 eV,布里渊区积分用的点(-point)值为8×8×8。由于β型钛合金为体心立方晶系,与面心立方晶系和密排六方晶系相比,其独立弹性常数分量可大幅减少,只需计算弹性常数11、12、44即可[17]。另外通过上述计算可以获得材料的体积模量和剪切模量、弹性模量等。

1.3.2 机器学习模型建立

机器学习特征分析是机器学习模型训练和预测不可或缺的一步,它涉及对数据特征的描述、理解和选择。采用过滤式方法计算特征的相关性和重要性进而进行特征选择,能更好地理解数据和选择合适的特征,进而提高模型的性能。

随机森林算法通过计算特征在构建决策树时的分裂贡献度来评估特征的重要性,并通过特征重要性的排序来进行特征选择。它能够自动处理特征之间的相关性和非线性关系,具有较好的拟合能力和泛化能力。因此,随机森林特征选择是一种可靠且有效的特征选择方法。对通过第一性原理计算方法得出的10个特征进行重要性分析,从左到右依次为晶格常数、晶格常数、晶格常数、晶胞体积、体积模量、密度、弹性常数11、弹性常数12、弹性常数44、剪切模量。选取相关度较高的8个特征作为输入变量,如图2所示。

图2 特征重要性分析

选取晶格常数、晶格常数、晶格常数、体积模量、弹性常数11、弹性常数12、弹性常数44、剪切模量8个相关特征作为模型输入特征,弹性模量为模型的预测输出值。将已有的50组数据按照7∶3的比例分为训练集与测试集,归一化后导入建立的各种机器学习模型中进行训练。

1.3.2.1 随机森林模型

随机森林模型(Random Forest,RF)[18]是在数据(行)和变量(列)上进行随机化的一种基于树的非线性机器学习集成算法。由于RF模型对多元共线性不敏感且预测结果对不平衡数据集较为平稳,可以在运算量没有显著提高的前提下提高实验的预测精度,因此将RF模型应用在回归的问题上也是一个不错的选择[19]。在随机森林模型中,经过多次训练后,选择预测效果最优的一组参数:决策树数目为500,最小叶子数为6。误差曲线如图3所示。

1.3.2.2 支持向量机模型

支持向量机(Support Vector Regression,SVR)是一种常用的监督学习模型。在SVR中,数据点用高维特征空间中的向量表示,通过适当选择核函数和调整模型参数,SVR能够找到一个超平面,将不同类别的样本点最大程度地分开,从而实现样本数据的线性可分。通过这种方式,SVR能够在高维空间中有效地处理非线性问题,并获得较好的预测性能[20]。常见的核函数如表3所示。在构建预测模型时分别采用了SVR算法的线性核函数(linear)、多项式核函数(poly)、径向基核函数(rbf)。

图3 误差曲线

表3 常见的核函数

Tab.3 Common kernel functions

1.3.2.3 BP神经网络模型及优化后的GA-BP模型

BP神经网络(Back Propagation,BP)是一种反向传播人工神经网络模型,一般情况下由输入层、输出层及中间的隐含层组成[21]。输入层接收外部的输入数据,并将其传递给下一层;隐含层通过对输入数据进行一系列非线性变换和特征提取,将结果传递给输出层;输出层根据隐含层的结果生成最终的输出。在BP神经网络的训练过程中,根据当前输出与期望输出之间的误差,通过反向传播算法,不断调整网络中的权重值,以逐步优化网络的性能,使网络的输出尽可能接近期望输出。通过训练,BP神经网络可以逐渐学习并捕捉到输入数据中的潜在模式和规律,从而实现对新数据的准确预测和分类。除输入层以外,还会对神经元添加一定大小的偏差即阈值,当输出层的预测值与参考值之间的误差超过规定范围时,会将误差进行反向传递,对前面各层的权值阈值进行调整。

BP神经网络作为常见的神经网络模型,它的初始权值和阈值通常设置为0。然而,通过算法对BP神经网络的权值和阈值进行调整,可以构建出一种全新的网络模型,相比于未经过优化的网络,优化后的网络模型通常具有更高的预测精度。遗传算法(Genetic Algorithm,GA)[22-24]是一种随机搜索算法,其中个体用于表示神经网络的初始权值和阈值。这一算法以个体的适应性分数(即BP神经网络的初始预测误差)作为评估标准,通过一系列操作,如选择、交叉和变异等,来寻找具有最佳BP神经网络初始权值的最佳个体。该算法的流程如图4所示。

初始神经网络为一个3层结构,其中隐含层的输入神经元个数为8,输出神经元个数为1,隐含层神经元个数为9~18。在激活函数方面,隐含层采用了tansigmoid函数,而输出层则采用了purelin函数。采用trainlm算法进行网络训练,设置学习率为0.01,训练目标最小误差为10−4,动量因子为0.01。多次训练后对比各项指标,选取最优的隐含层节点数为10,其均方误差为0.001 4。在此基础上,将遗传算法与BP神经网络相结合,使用GA优化BP神经网络的主要参数,初始种群规模为10,最大进化代数为350,交叉率为0.8,变异率为0.2。遗传算法的适应度曲线如图5所示。

1.3.3 评价指标

通过计算均方根误差(RMSE)、平均绝对误差(MAE)、平均绝对百分比误差(MAPE)、回归系数(2)及相关系数()来评价模型在训练集和测试集上的预测精度,通过指标可以了解模型的性能和准确率[25]。RMSE与MAE值的大小表明模型的预测结果与真实值的接近程度;MAPE值表示了预测准确率;回归系数(2)及相关系数()是衡量模型拟合优度的指标,表示模型对因变量的解释程度。综上所述,MAE和MAPE越小,RMSE越小并越接近0;当2及越大且越接近1时,说明模型的性能越好,预测准确率越高。5种误差计算模型分别如式(1)~(5)所示。

图4 GA-BP算法流程图

图5 适应度曲线

2 结果与讨论

2.1 第一性原理计算结果

部分数据集如表4所示。

2.2 机器学习模型预测结果

2.2.1 随机森林模型

该模型的预测结果如图6、图7和表5所示。图6和图7中两折线的重合率越高,说明预测效果越好。结合表5的误差指标结果可知,随机森林模型预测效果较为一般,平均预测准确率在88.5%,误差率大于10%。

2.2.2 支持向量机模型

该模型的预测结果如图8所示,不同核函数的各项误差指标结果如表6所示。在理想情况下,截距为0、斜率为1的直线表示预测值与实际值一致,因此,散点离直线越近,表示预测的力学性能与测量值越一致。由图8和表6可知,多项式核函数的预测结果都较为精准,其次是线性核函数,径向基核函数的模型预测结果较差。

表4 原始数据集

Tab.4 Initial data set

图6 训练集预测结果对比

图7 测试集预测结果对比

表5 随机森林模型预测集、测试集误差指标结果对比

Tab.5 Comparison of error indicators results ofRadom forest model

2.2.3 BP模型及改进后的GA-BP模型

回归能力分析图如图9所示,它展示了3种不同BP模型训练子集、验证子集和测试子集的预测能力。

图9中的直线为预测值和真实值之间的最佳拟合线性回归线,虚线为真实值与预测值一致时的拟合线,散点代表了归一化后的样本数据。通过对图像进行分析可以评估模型的回归能力,进而找出最佳模型来进行进一步的预测分析。

图8 SVR模型预测结果对比

表6 不同核函数各项误差指标结果对比

Tab.6 Comparison of error indicators results of different kernel function

图9 回归能力分析

BP神经网络训练子集、验证子集、测试子集和训练集的相关系数分别为0.994 48、0.963 52、0.985 79和0.973 69,表明弹性模量的预测值与真实值之间有高度的线性正相关关系。偏移值相对较小,表明BP神经网络模型具有优秀的预测能力及泛化性能。优化隐含层节点后,BP模型训练子集、验证子集、测试子集和训练集的相关系数分别为0.978 63、0.997 93、0.985 81和0.977 47,可以看到,验证集、训练集和测试集的值均有小幅提高,表明优化隐含层节点可以提升BP神经网络模型的稳定性与预测精确性。

GA-BP神经网络模型训练子集、验证子集、测试子集和训练集的相关系数分别为0.999 74、0.998 66、0.975 851和0.995 66,可以看到,验证集、训练集和测试集的值均有小幅提高,且均接近1,表明遗传算法有效优化了BP神经网络模型的权值和阈值,使模型的回归能力有大幅提升。

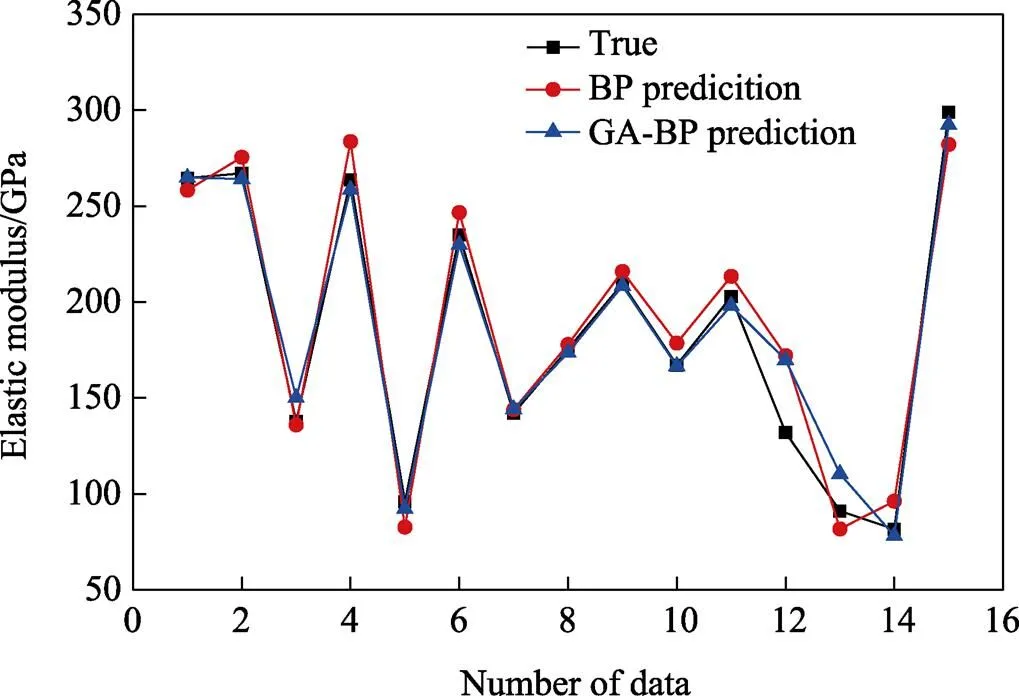

不同BP模型误差指标结果对比如表7所示。可知,标准BP模型的预测准确率为82.86%,误差率大于10%,预测效果较不稳定,不能较好地反映输入数据与弹性模量间的关系;优化隐含层节点后,模型预测准确率为92.32%,误差率小于10%,相关系数为0.979,表明建立的网络模型能够实现对弹性模量的稳定预测,其原因为采用试凑法逐步增加隐含层节点数,可有效避免因节点过多而导致的过拟合及因节点过少而导致的欠拟合。经遗传算法优化后,GA-BP模型预测准确率高达94.65%,误差率接近5%,相关系数为0.986。测试集预测效果如图10所示,可以看出,通过遗传算法对初始权值和阈值进行优化,能够达到更好的预测效果,建立的网络模型能够实现对弹性模量的精确预测。

表7 不同BP模型误差指标结果对比

Tab.7 Comparison of error indicators results of different BP network models

图10 测试集预测效果

2.3 GA-BP模型应用验证

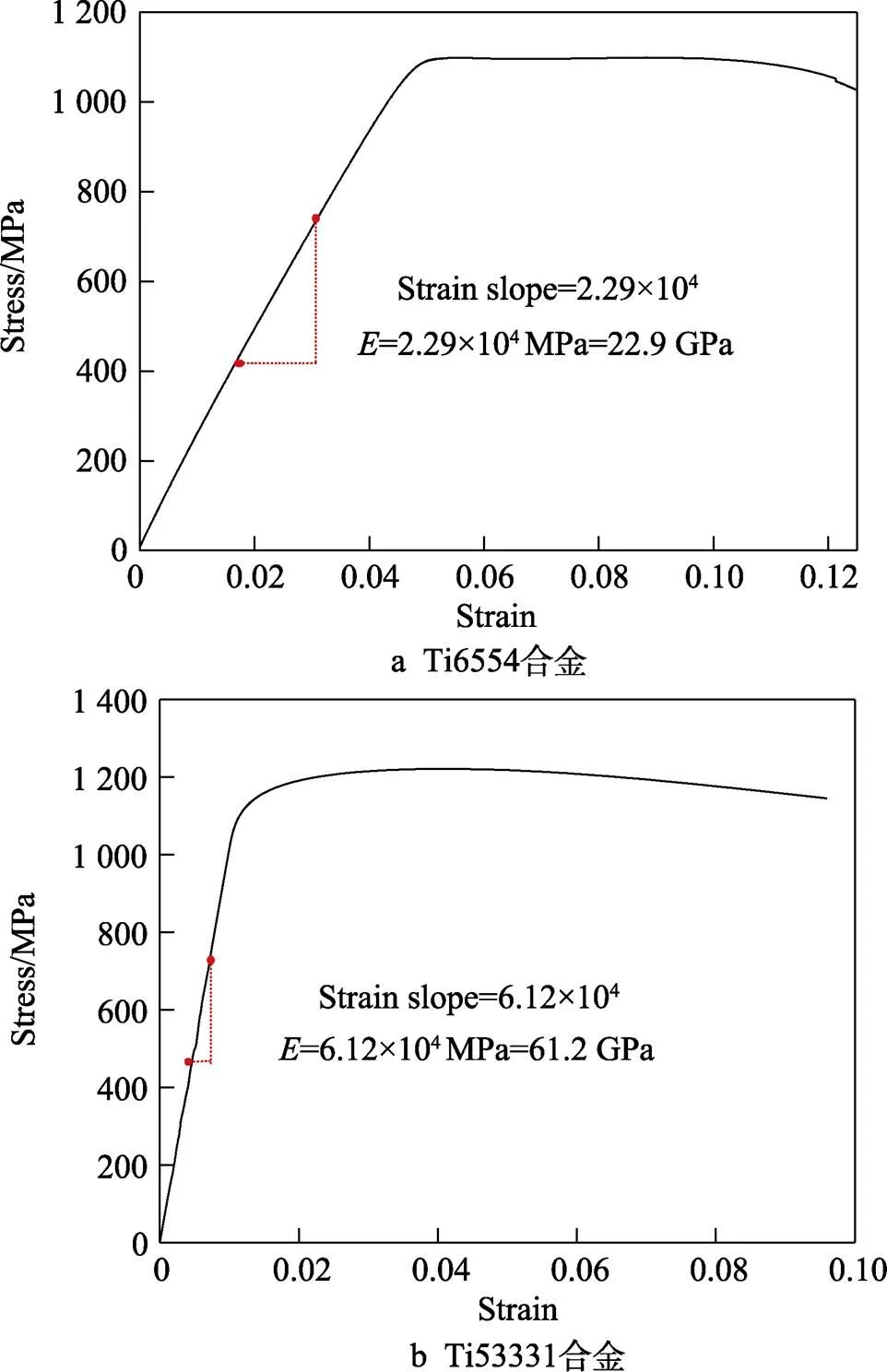

采用预测效果最佳的GA-BP模型对Ti6554及Ti53331合金进行验证,将计算得到的Ti6554及Ti53331的8个重要特征作为预测集输入训练好的GA-BP模型中,得到预测的弹性模量分别为23 GPa和62 GPa。进行拉伸实验并绘制应力-应变曲线如图11所示。通过曲线斜率可得实际Ti6554及Ti53331合金的弹性模量为22.9 GPa和61.2 GPa,预测误差均为1%,效果良好,证明所建结构-性能模型具有一定稳定性与可行性。

图11 应力-应变曲线

3 结论

1)通过数据挖掘获取了材料数据库中钛合金的力学性质微观结构参数,结合第一性原理计算方法构建了初始数据集,建立了考虑钛合金微观结构和力学性能关系的弹性模量机器学习预测模型。

2)通过对比分析可知,GA-BP模型对弹性模量的预测误差基本保持在5%~7%,模型泛化能力良好,表现出较高的预测精度,遗传算法可以优化BP神经网络的权值和阈值,使预测精度大幅提升。说明通过该方法可以实现钛合金结构-性能的预测,大大节省研发和实验成本,适用于高性能材料的筛选。

[1] 金和喜, 魏克湘, 李建明, 等. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280-292.

JIN H X, WEI K X, LI J M, et al. Research Development of Titanium Alloy in Aerospace Industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292.

[2] 赵澎涛, 于慧臣, 何玉怀. 单晶高温合金弹性模量和泊松比测试方法的现状分析[J]. 航空材料学报, 2019, 39(3): 25-34.

ZHAO P T, YU H C, HE Y H. Current Situation of Research on Test Methods for Elastic Modulus and Poisson’s Ratio of Single Crystal Superalloys[J]. Journal of Aeronautical Materials, 2019, 39(3): 25-34.

[3] 张宸宇, 吴琼, 董爱民. 云纹干涉法测定1200 ℃单晶材料弹性模量及泊松比研究[J]. 应用激光, 2016, 36(4): 434-439.

ZHANG ZY, WU Q, DONG A M. Moire Interferometer Method for Measuring Young’s Modulus and Poisson Ratio of 1200 ℃ High Temperature[J]. Applied Laser, 2016, 36(4): 434-439.

[4] 李禾, 张少钦, 邓颖, 等. 高温泊松比测试方法与对比[J]. 宇航材料工艺, 2011, 41(6): 28-31.

LI H, ZHANG S Q, DENG Y, et al. Methods for Testing of Poisson’s Ratio at Elevated Temperature[J]. Aerospace Materials & Technology, 2011, 41(6): 28-31.

[5] 夏俊伟, 孙霓, 陈以方. 超声相控阵法测量材料的弹性模量[J]. 无损检测, 2014, 36(6): 37-39.

XIA J W, SUN N, CHEN Y F. Material Elastic Modulus with Ultrasonic Phased Array[J]. Non-Destructive Testing, 2014, 36(6): 37-39.

[6] 胡兴建, 郑百林, 杨彪, 等. 压头对 Ni 基单晶合金纳米压痕结果的影响[J]. 材料科学与工程学报, 2014, 32(6): 803-808.

HU X J, ZHENG B L, YANG B, et al. Influence of Indenter on the Nanoindentation of Ni Based Single Crystal Alloy[J]. Journal of Materials Science and Engineering, 2014, 32(6): 803-808.

[7] 刘星, 邹云, 孙俊杰, 等. 合金板材弹性模量的激光超声测试方法研究[J]. 机械设计与制造, 2022, 379(9): 14-17.

LIU X, ZOU Y, SUN J J, et al. Study on Laser Ultrasonic Testing Method for Elastic Modulus of Alloy Sheet[J]. Machinery Design and Manufacturing, 2022, 379(9): 14-17.

[8] LIU Y, ZHAO T L, JU W W, et al. Materials Discovery and Design Using Machine Learning[J]. Journal of Materiomics, 2017(3): 159-177.

[9] KALIDINDI S R, GRAEF M D. Materials Data Science: Current Status and Future Outlook[J]. Annual Review of Materials Science, 2015, 45(1): 171-193.

[10] RAJAN K. Materials Informatics: The Materials ‘Gene’ and Big Data[J]. Annual Review of Materials Research, 2015, 45(1): 153-169.

[11] DENG Z H, YIN H Q, JIANG X, et al. Machine-learning-assisted Prediction of the Mechanical Properties of Cu-Al Alloy[J]. International Journal of Minerals, Metallurgy and Materials, 2020, 27: 362-373.

[12] 周晓虎, 楼美琪, 张学敏, 等. 基于神经元网络的热暴露对TC4钛合金拉伸性能影响预测[J]. 热加工工艺, 2019, 48(14): 128-132.

ZHOU X H, LOU M Q, ZHANG X M, et al. Prediction of Effect of Thermal Exposure on Tensile Properties of TC4 Titanium Alloy Based on Neural Network[J]. Hot Working Technology, 2019, 48(14): 128-132.

[13] 李雅迪, 弭光宝, 李培杰, 等. 航空发动机阻燃钛合金力学性能预测及成分优化[J]. 工程科学学报, 2022, 44(6): 1036-1043.

LI Y D, MI G B, LI P J, et al. Predicting the Mechanical Properties and Composition Optimization of a Burn-resistant Titanium Alloy for Aeroengines[J]. Chinese Journal of Engineering, 2022, 44(6): 1036-1043.

[14] 李蒙, 凤伟中, 关蕾, 等. 航空航天紧固件用钛合金材料综述[J]. 有色金属材料与工程, 2018, 39(4): 49- 53.

LI M, FENG W Z, GUAN L, et al. Summary of Titanium Alloy for Fastener in Aerospace[J]. Nonferrous Metal Materials and Engineering, 2018, 39(4): 49-53.

[15] PAYNE M C, TETER M P, ALLAN D C, et al. Iterative Minimization Techniques for Abinitio Total-Energy Calculations-Molecular-Dynamics and Conjugate Gradients[J]. Rev Mod Phys, 1992, 64(4): 1045-1097.

[16] CLARK S J, SEGALL M D, PICKARD C J, et al. First Principles Methods Using CASTEP[J]. Z Kristallogr, 2005, 220(5/6): 567-570.

[17] 贾晓, 李金山, 唐斌, 等. Ti-Mo合金β结构稳定性及理论强度的第一性原理研究[J]. 航空材料学报, 2010, 30(3): 1-4.

JIA X, LI J S, TANG B, et al. Study of Effect of Mo on β Phase Stability and Theoretical Strength of Ti-Mo Binary Alloy by First Principle[J]. Journal of Aeronautical Materials, 2010, 30(3): 1-4.

[18] 王晓东, 安瑞东. 基于机器学习的热轧带钢力学性能预测模型及应用[J]. 塑性工程学报, 2021, 28(10): 155-165.

WANG X D, AN R D. Mechanical Properties Prediction Models Based on Machine Learning for Hot Rolled Strip and Application[J]. Journal of Plasticity Engineering, 2021, 28(10): 155-165.

[19] 孙光民, 刘浩, 何存富, 等. 基于改进随机森林算法的铁磁材料硬度预测[J]. 北京工业大学学报, 2019, 45(2): 119-125.

SUN G M, LIU H, HE C F, et al. Hardness Prediction of Ferromagnetic Materials Based on Improved Random Forest Algorithm[J]. Journal of Beijing University of Technology, 2019, 45(2): 119-125.

[20] 张峥, 仲兆准, 李阳, 等. 基于SVR模型的带钢精轧宽展预测[J]. 钢铁研究学报, 2023, 35(8): 1017-1024.

ZHANG Z, ZHONG Z Z, LI Y, et al. Prediction of Lateral Spread for Hot Strip Finishing Mill Based on SVR Model[J]. Journal of Iron and Steel Research, 2023, 35(8): 1017-1024.

[21] 张志雄, 付永伟, 王涛, 等. 基于BP神经网络算法的316L不锈钢极薄带热处理力学性能预测[J]. 精密成形工程, 2023, 15(2): 68-77.

ZHANG Z X, FU Y W, WANG T, et al. Prediction of Mechanical Properties of Heat-treated 316L Ultra-thin Strip Based on BP Algorithm[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 68-77.

[22] 李灵鑫, 江海涛, 武晓燕, 等. 基于人工神经网络与遗传算法的Al-Mg-Si系合金强度预测模型[J]. 稀有金属材料与工程, 2023, 52(3): 929-936.

LI L X, JIANG H T, WU X Y, et al. Prediction Model of Strength of Al-Mg-Si Alloy Based on Artificial Neural Network and Genetic Algorithm[J]. Rare Metal Materials and Engineering, 2023, 52(3): 929-936.

[23] 李帆, 闫献国, 陈峙, 等. 基于遗传算法优化BP神经网络的YG8硬质合金耐磨性预测模型[J]. 金属热处理, 2019, 44(12): 244-248.

LI F, YAN X G, CHEN Z, et al. Prediction Model of Wear Resistance of YG8 Cemented Carbide Based on BP Neural Network Optimized by Genetic Algorithm[J]. Heat Treatment of Metals, 2019, 44(12): 244-248.

[24] 周英, 卓金武, 卞月青. 大数据挖掘: 系统方法与实例分析[M]. 北京: 机械工业出版社, 2016: 265-266.

ZHOU Y, ZHUO J W, BIAN Y Q. Big Data Mining: Systematic Methods and Case Analysis[M]. Beijing: Machinery Industry Press, 2016: 265-266.

[25] 章顺虎, 车立志, 田文皓, 等. 基于卷积神经网络的热轧薄板力学性能建模[J]. 精密成形工程, 2022, 14(3): 1-7.

ZHANG S H, CHE L Z, TIAN W H, et al. Modeling of Mechanical Properties of Hot Rolled Sheet Based on Convolutional Neural Network[J]. Journal of Netshape Forming Engineering, 2022, 14(3): 1-7.

Prediction Method of Elastic Modulus of Titanium Alloy Based on Machine Learning

WANG Yuanyuan, WU Chuan*, PENG Zhiwei, SHI Wencai

(National-local Joint Engineering Laboratory of Intelligent Manufacturing Oriented Automobile Die & Mould, Tianjin University of Technology and Education, Tianjin 300222, China)

The work aims to improve the prediction accuracy of elastic modulus of titanium alloy through an efficient and feasible prediction method, and establish a high-precision prediction model which combines first-principle calculation and machine learning. Through data mining, the microstructure parameters of mechanical properties of titanium alloy in the material database were obtained, and the initial data set was calculated and constructed based on the first principle, which was pretreated, including noise elimination, normalization and standardization, so as to obtain a high-quality data set. At the same time, the random forest characteristic importance analysis method was used to screen the input parameters and remove the weakly correlated variables to reduce the complexity of the prediction model. On this basis, a random forest model, a support vector machine model, a BP neural network model and an optimized GA-BP neural network model were constructed, and the optimal algorithm model was selected after comprehensive comparison of regression capacity of each model and error rate analysis. Finally, a prediction model for elastic modulus of titanium alloy was established, in which the correlation coefficientof the random forest model, the support vector machine model, the BP neural network model and the optimized GA-BP neural network model was 0.836, 0.943, 0.917, and 0.986. Through comparative analysis, the prediction error of elastic modulus of GA-BP models is basically kept at 5%-7%, showing high prediction accuracy. It is found that genetic algorithm can optimize the weight and threshold of the BP neural network, so as to give higher prediction accuracy. This method can realize the prediction of elastic modulus of titanium alloy, greatly save the research and development and experimental costs, and is applicable to the selection of high-performance materials.

titanium alloy; first principles; machine learning; genetic algorithm; mechanical property

10.3969/j.issn.1674-6457.2024.01.004

TG135+.1

A

1674-6457(2024)01-0033-10

2023-09-06

2023-09-06

国家自然科学基金(52075386);天津市自然科学基金多投入重点项目(22JCZDJC00650);中国博士后科学基金第67项研究基金(2020M672309);陕西省高性能精密成形技术与装备重点实验室项目(PETE2019KF02)

National Natural Science Foundation of China (52075386); China-Multi-input Key Project of Tianjin Natural Science Foundation (22JCZDJC00650); Research Fund 67 of China Postdoctoral Science Foundation (2020M672309); Shaanxi Key Laboratory of High-performance Precision Forming Technology and Equipment (PETE2019KF02)

王园园, 武川, 彭志伟, 等. 基于机器学习的钛合金弹性模量预测方法研究[J]. 精密成形工程, 2024, 16(1): 33-42.

WANG Yuanyuan, WU Chuan, PENG Zhiwei, et al. Prediction Method of Elastic Modulus of Titanium Alloy Based on Machine Learning[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 33-42.

(Corresponding author)