深井酸性浸水煤层风干氧化自然发火特性分析

2024-01-26刘浩东

刘浩东

(陕西正通煤业有限责任公司,陕西 咸阳 712000)

0 引言

我国是煤炭生产大国,2022年煤炭总产量为45.6亿t。煤炭资源的消耗量在各类能源消耗量中占据主体地位,且在长时期内不会改变[1]。据统计,我国国有重点煤矿中具有自然发火危险的矿井约占47.3%,因煤自燃造成的火灾高达390多次,煤炭自燃已经对矿井的安全生产造成了严重的威胁[2]。近年来,随着矿井采深以每年10 m左右的速度逐渐向深部延伸(部分地区的矿井已经以每年20 m的速度增大),煤层自燃危险性正在显著增加。深井开采会引起矿井冲击地压、地温的上升[3]。同时,受岩石沉积及地质构造的影响,有些地区以海陆相为主,硫酸盐丰富,成煤过程中煤层中集聚了不同程度的H2S气体。H2S气体微溶于水,遇水呈酸性,酸性浸水则会继续侵蚀煤体结构,扩大煤体内部原来的孔裂隙,使煤炭本身的自燃倾向性发生改变。因此,探索浸水煤层风干氧化自然发火特性对防治浸水煤层自燃有重要的研究意义。

目前,诸多学者对深井酸性浸水煤层自然发火特性进行了研究。牛会永等[4]发现煤样浸水干燥后,煤自燃倾向性随着煤氧化反应速率的逐渐加快而增大。文虎等[5]的研究表明水浸环境对煤样耗氧速率和煤样CO、CO2、C2H6、C2H4生成率有一定的影响。秦小文[6]研究发现浸水风干煤层具有更高的自燃倾向性。李鑫[7]发现浸水风干煤样较原煤样的气体产量增加,且交叉点温度降低,自燃氧化性更强。宋亚伟[8]探究了浸水作用引起的多元气体竞争吸附机制对自由基变化的影响。郑凯月[9]发现浸水作用增加了煤与氧气的接触面积,提高了煤分子中活性基团含量,导致浸水煤氧化过程中生成气体产物的速率更快,自燃性增强。

综上所述,学者们对浸水煤层风干氧化自燃发火特性进行了大量的研究,但是缺少酸性浸水煤层风干氧化自燃发火特性的研究。事实上,煤矿井下环境较为复杂,并且夹杂很多酸性气体,煤层浸水环境大多都是酸性,因此研究酸性浸水煤层风干氧化自燃发火特性是十分必要的,且能够促进对煤层自燃灾害的防治工作。

1 试验装置

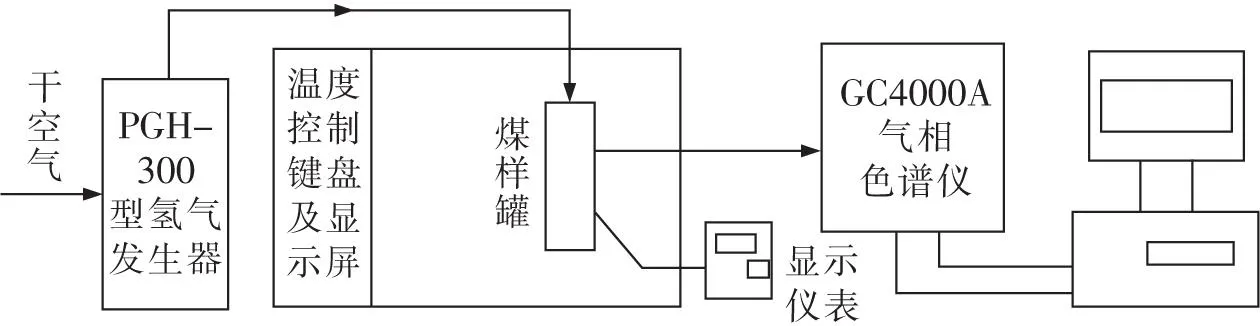

试验采用氧化模拟试验系统进行,如图1所示。该系统由预热气路系统、传热煤样罐、程序控温箱、气体采集及分析系统和多路数据采集系统组成。

图1 煤氧化模拟试验系统原理Fig.1 Schematic diagram of coal oxidation simulation experimental system

2 试验准备

2.1 煤样制备

在陕西某矿井下204工作面刚暴露的煤壁处收集试样,现场用密闭塑料袋封装,送至实验室。制备试验样品前先剥去样品表面氧化层,选取一定量的样品在常温下进行破碎,筛分出40目~80目(0.18~0.38mm)粒度范围的样品,作为试验样品。

2.2 试验方案设计

2.2.1 煤体浸水风干条件的确定

对煤样进行浸泡5 d处理,浸泡程序完成后,将煤样放置在室温23 ℃的条件下风干24 h,模拟204工作面采空区遗煤所经历的浸水风干过程,对试验产生的气体种类、浓度、温度等参数进行实时监测,并根据试验结果,研究浸水风干条件下对煤体自燃特性的影响及煤体自燃氧化规律。

2.2.2 煤体二次氧化条件的确定

为了研究在不同氧化程度下煤体自燃特性的影响及煤体自燃氧化规律,通过设定不同的预氧化条件,分别模拟204工作面采空区遗煤所经历的初次氧化、二次氧化的过程。204工作面埋深在900 m以上且地温较高,因此选取较高的预氧化条件(预氧化至40 ℃、55 ℃和70 ℃),并对试验现象进行实时监测。

2.2.3 煤体内H2S气体浓度条件的确定

预先把煤样放入溶有H2S的水溶液中浸泡5 d,然后进行24 h的风干处理,模拟204工作面采空区遗煤受H2S气体影响的过程,研究煤层中含有H2S气体条件下煤体自燃特性的影响及煤体自燃氧化规律。具体的试验方案设计见表1。

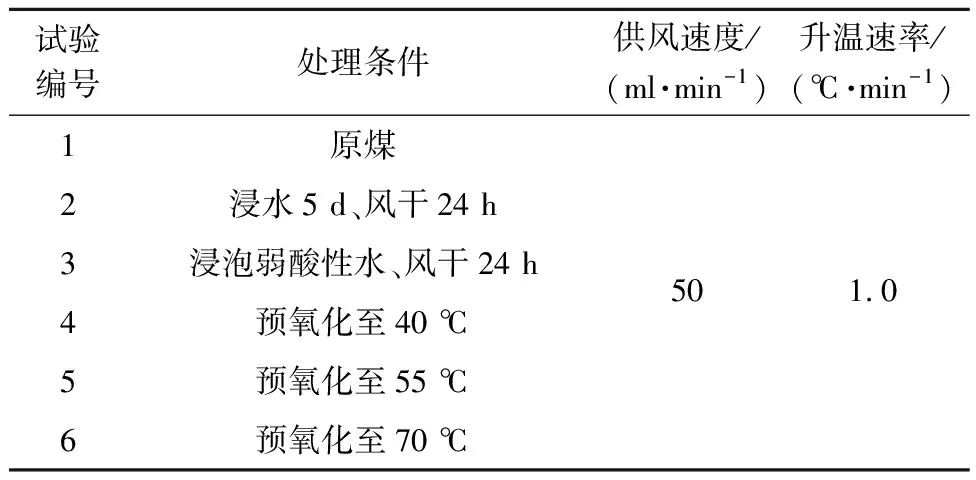

表1 试验方案设计

2.3 试验步骤

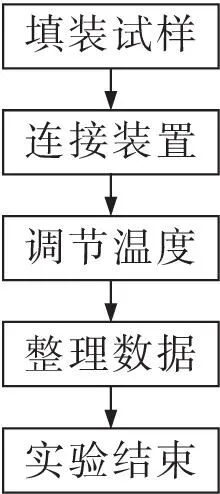

将50 g待测样品装入样品罐中,煤样上方均匀覆盖一层厚度为2~3 mm的石棉。检查电源、温度控制系统、供气系统的连接情况及气路的通畅情况,准备开始试验。根据试验需要,通过温度控制表进行升温程序设置。对进入气相色谱分析仪的气体进行分析,数据进行存档后进行图表绘制。将温度控制箱各开关关闭,切断电源,待温度在自然状态下降至室温后再打开程序升温箱,取出并打开样品罐,取出试样,对样品罐进行清理,以方便下次试验,具体流程如图2所示。

图2 试验步骤流程Fig.2 Flowchart of experimental procedure

3 试验结果及分析

根据204工作面酸性浸水及高地温的特点,分别对煤样进行升温氧化、浸水风干及酸性浸水风干处理,并以原煤样为对比煤样,进行程序升温试验。监测在试验过程中产生的CO、CO2、CH4标志性气体的浓度变化和试验过程中O2的消耗量变化情况,将得到的数据进行分析,分别作出不同预处理条件下O2消耗量及CO、CO2、CH4产生量变化曲线,进而分别对原煤、预氧化及浸水风干煤体在不同情况下的氧化自燃特性进行分析[10-12]。

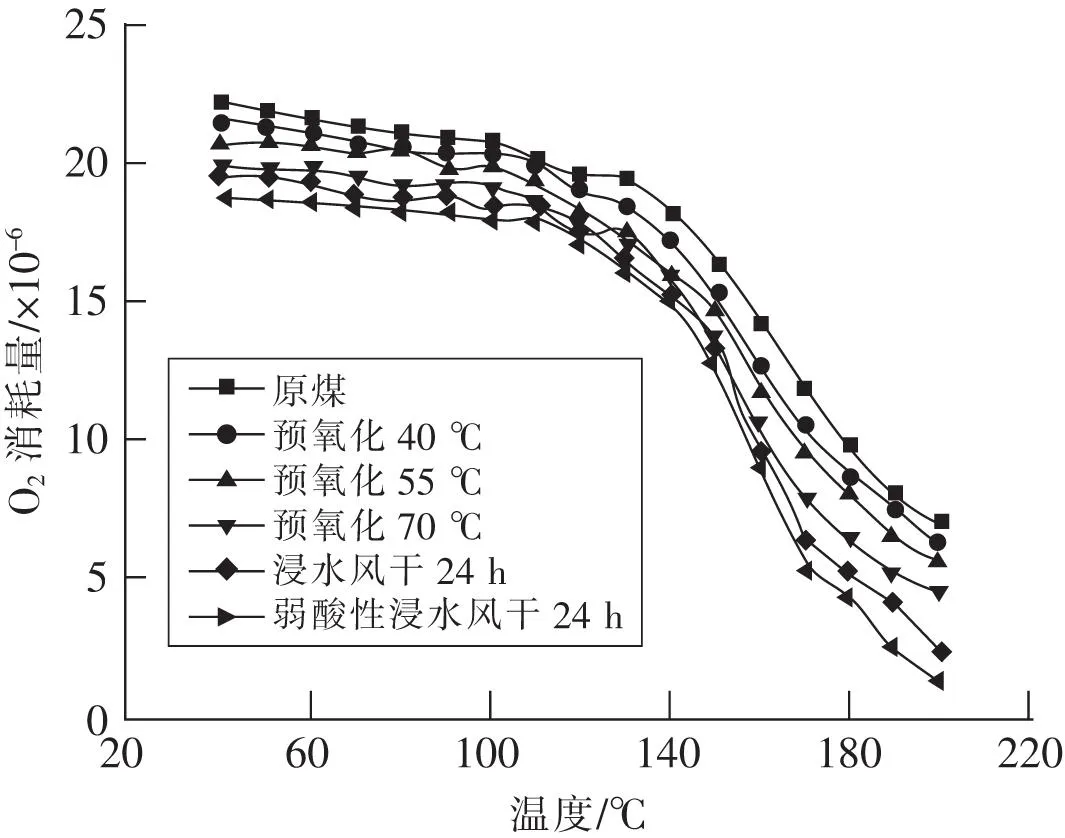

3.1 不同预处理煤样O2消耗变化

图3为不同预处理煤样O2消耗变化趋势。可以看出,在不同温度时,不同预处理条件下的煤样对O2的消耗量不同,从整体趋势分析,在酸性水溶液中浸水风干24 h后的煤样在整个试验过程中所消耗的O2最少,当温度在40~110 ℃时,煤样对氧气的消耗量虽有变化,但是整体变化趋势不明显;在高温110~170 ℃时,煤样对氧气的消耗量大幅度降低,预氧化70 ℃的煤样在整个试验过程中,对氧气的消耗呈现整体下降的趋势。在试验初始阶段,不同预处理煤样的O2消耗依次为:酸性浸水煤样风干24 h(19.02×10-6)<浸水煤样风干24 h(19.78×10-6)<预氧化70 ℃(22.62×10-6)<预氧化55 ℃(19.94×10-6)<预氧化40 ℃(20.9×10-6)<原煤(21.05×10-6),O2的消耗量越小表明煤样的氧化自然发火危险性越大。

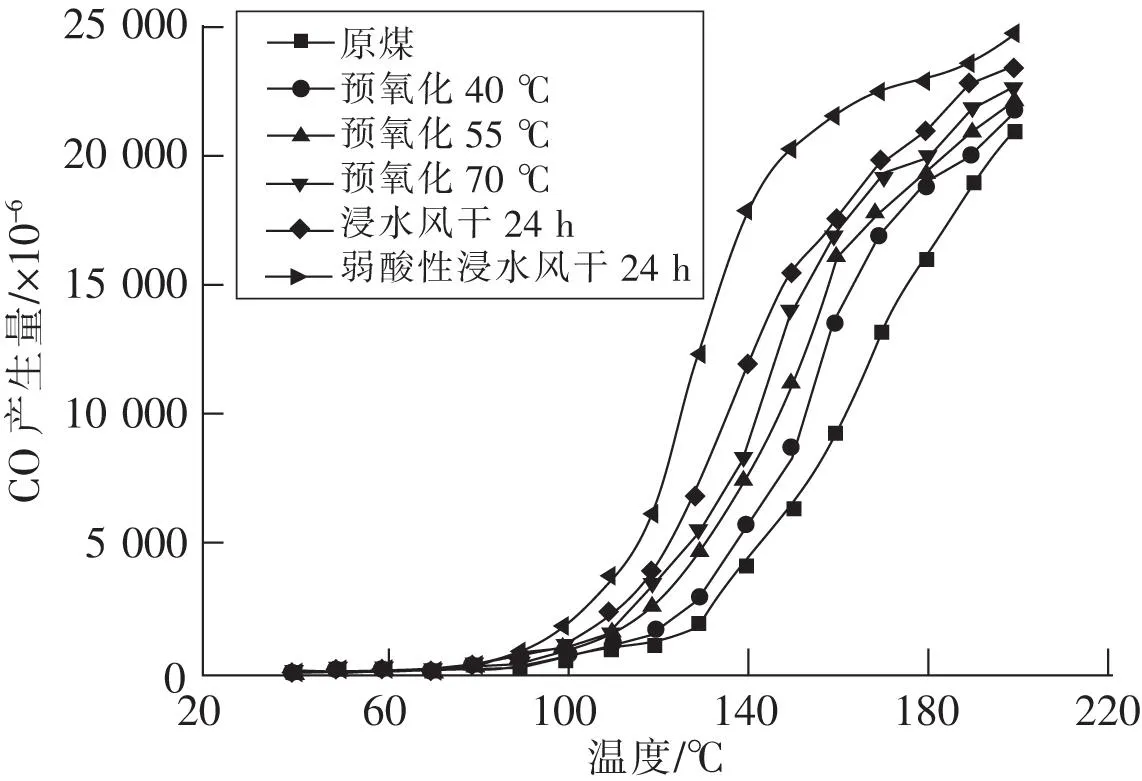

3.2 不同预处理煤样CO产生量

由图4可知,在相同程序升温条件下,经过不同的预处理条件后,在试验过程中不同煤样CO的产生量明显不同,在程序升温的低温阶段,即在40~80 ℃时,所有煤样的CO产生量均较低,在40×10-6~50×10-6,说明各不同预处理条件下的煤样在低温时差异较小。当温度上升到90℃时,此时程序升温温度开始进入高温阶段,随着温度的不断上升,CO产生量开始出现明显的变化。在90~120 ℃范围内,不同预处理条件下的煤样CO产生量开始出现分化,但是增速缓慢;在120~180 ℃范围内,不同预处理煤样产生的CO量均出现迅速升高的趋势;180~200 ℃时,不同预处理条件下煤样的CO产生量减缓,并在200℃时达到最大值。不同预处理条件下的煤样与原煤的CO产生量均达到20 000×10-6以上,是起始温度CO产生量的400~500倍,其中弱酸性条件下浸水风干的煤样产生的CO量最大值达到24 698×10-6。其不同预处理条件下的煤样CO产生量依次为:酸性浸水煤样风干24 h>浸水煤样风干24 h>预氧化70 ℃>预氧化55 ℃>预氧化40 ℃>原煤。

图3 不同预处理煤样O2消耗变化Fig.3 Changes of O2 consumption for different pretreated coal samples

图4 不同预处理煤样CO产生量Fig.4 CO production of different pretreated coal samples

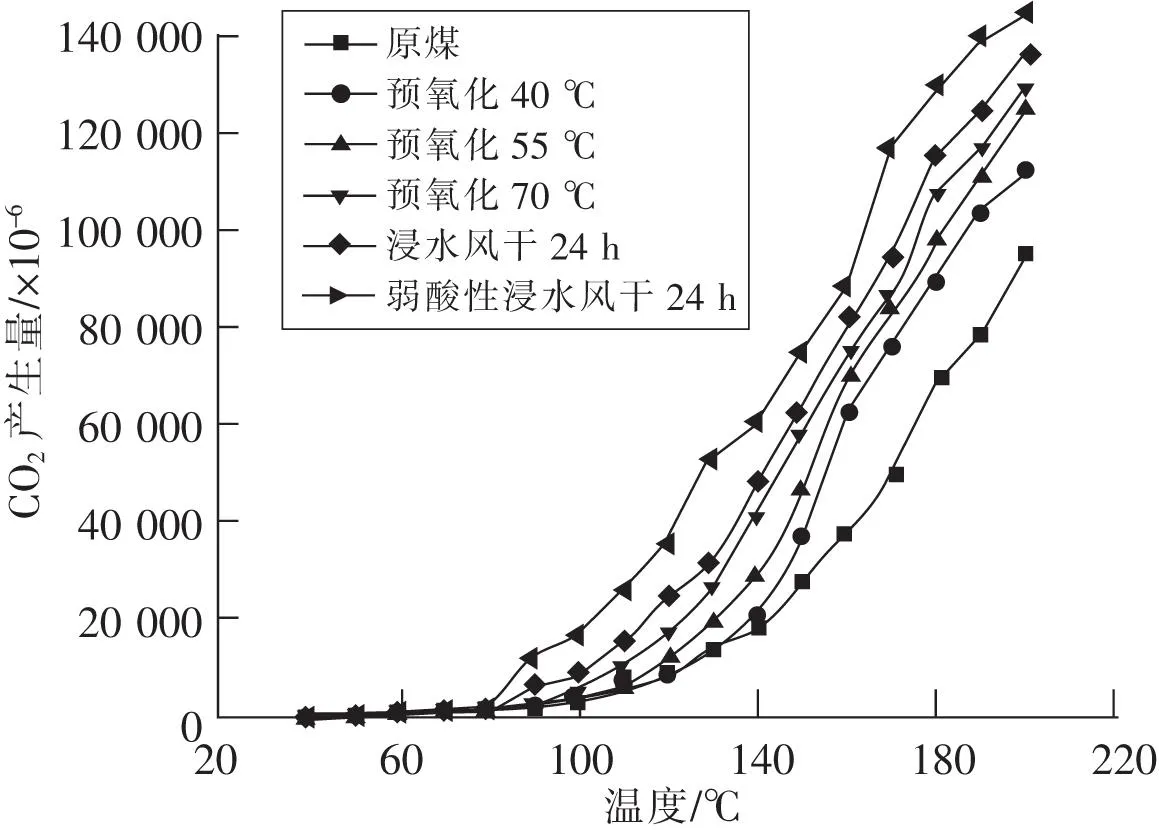

3.3 不同预处理煤样CO2产生量

由图5可知,在经过不同预处理的煤样和原煤,在相同程序升温条件下,试验过程中产生的CO2变化相差较大。在低温阶段,即40~80 ℃时,所有煤样产生的CO2均较低,不同煤样之间差异较小,在400×10-6~600×10-6。当温度上升到90 ℃时,不同煤样的CO2产生量开始出现明显的分化,此时煤样进入快速升温阶段。在90~140 ℃范围内时,CO2产生量增长速率较为缓慢,当温度上升到150 ℃时,CO2产生量开始迅速上升,直至200 ℃时达到最大值,弱酸性条件下浸水风干煤样产生的CO2量达到144 333×10-6。在不同温度阶段,弱酸性条件下浸水风干煤样的CO2产生量均处在所有煤样中的最大值,不同预处理条件下煤样的CO2产生量顺序依次为:酸性浸水煤样风干24 h>浸水煤样风干24 h>预氧化70 ℃>预氧化55 ℃>预氧化40 ℃>原煤,与CO产生量顺序一致。

图5 不同预处理煤样CO2产生量Fig.5 CO2 production of different pretreated coal samples

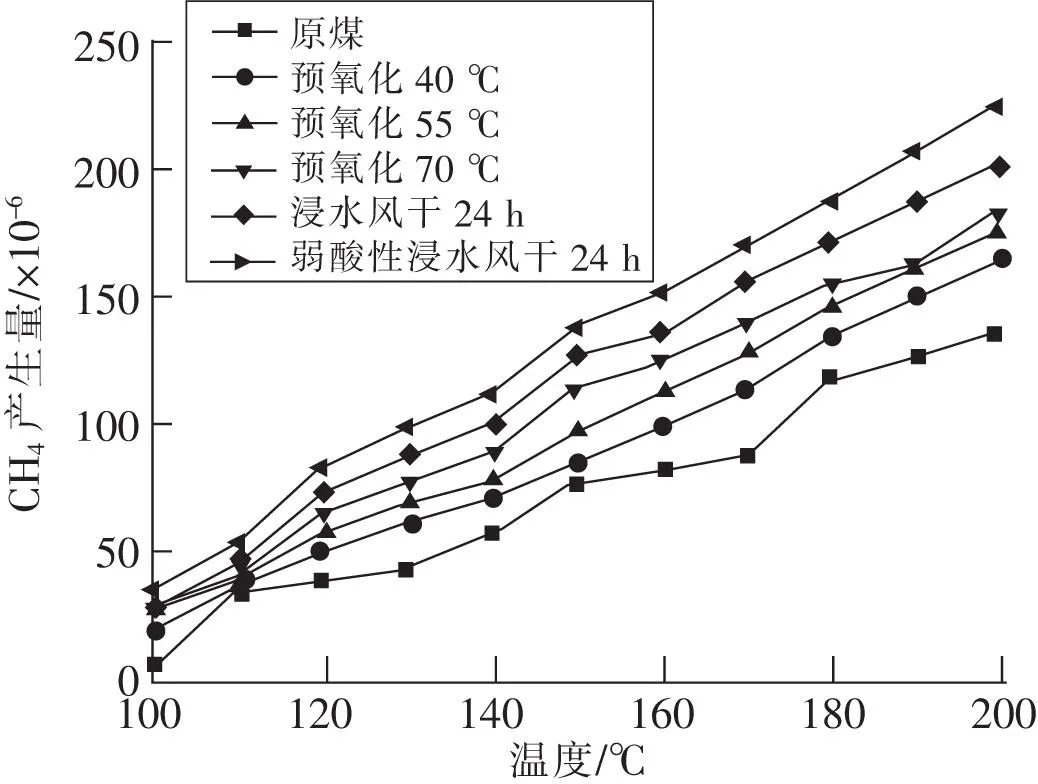

3.4 不同预处理煤样CH4产生量

由图6可知,在经过不同预处理的煤样和原煤,在相同程序升温条件下,试验过程中产生的CH4变化相差较大。不同预处理条件下的煤样在煤氧化自燃过程中产生的CH4气体量都较原煤有明显的增加,并且在整个试验过程中呈现上升趋势,其中弱酸性浸水风干条件下的煤样在整个过程中CH4的产生量都处在最大值,浸水风干的煤样次之。不同预处理条件下煤样的CO2产生量顺序依次为:酸性浸水煤样风干24 h>浸水煤样风干24 h>预氧化70 ℃>预氧化55 ℃>预氧化40 ℃>原煤,与CO产生量顺序一致。

综合不同预处理条件下的煤样与原煤的程序升温试验所测得的试验数据可知,不同煤样的O2消耗量相差较大,不同煤样在相同温度条件下O2的消耗量越小说明该煤样越容易发生氧化自燃;不同煤样CO与CO2的产生量变化趋势类似,在低温阶段,不同煤样的CO、CO2产生量均较小且相差不大,当温度进入90 ℃后,煤样进入快速升温阶段,CO、CO2的产生量开始快速上升。CO与CO2气体是煤样在氧化后的产物,CO、CO2的产生量越大,表明煤样越容易发生氧化自燃。CH4气体在整个试验过程中气体产生量变化较明显,且不断增加,CH4气体的产生量越大说明煤体发生氧化自燃的危险性越大。

图6 不同预处理煤样CH4产生量Fig.6 CH4 production of different pretreated coal samples

由以上试验结果可知,所有煤样发生氧化自燃的难易程度顺序为:酸性浸水煤样风干24 h>浸水煤样风干24 h>预氧化70 ℃>预氧化55 ℃>预氧化40 ℃>原煤。因此,在深井酸性浸水煤层在高地温的条件下发生氧化自燃的危险性很大,需要采取措施进行控制。

4 结论

(1)不同预处理条件下煤样的耗氧量大小顺序为:酸性浸水煤样风干24 h<浸水煤样风干24 h<预氧化70 ℃<预氧化55 ℃<预氧化40 ℃<原煤,说明酸性浸水煤层的耗氧量越小,在氧浓度低时煤炭就越容易发生氧化自燃。

(2)不同预处理条件下煤样的CO、CO2产生量大小顺序均为:酸性浸水煤样风干24 h>浸水煤样风干24 h>预氧化70 ℃>预氧化55 ℃>预氧化40 ℃>原煤,表明在酸性条件下浸水风干的煤样自然发火的危险性更大,浸水风干煤样次之,原煤样自然发火危险性最低。

(3)不同预处理条件下煤样的CH4产生量大小顺序为:酸性浸水煤样风干24 h>浸水煤样风干24 h>预氧化70 ℃>预氧化55 ℃>预氧化40 ℃>原煤。

(4)结合理论分析及程序升温试验结果可知,当煤体处于高地温、弱酸性浸水风干条件下发生煤体氧化自燃的危险性最大。