基于PFC的放顶煤放煤机理数值模拟

2024-01-26尹建辉徐文全耿耀强

尹建辉,徐文全,耿耀强

(1.陕西煤业化工技术研究院有限责任公司,陕西 西安 710065;2.渭南陕煤启辰科技有限公司,陕西 渭南 714000;3.煤炭绿色安全高效开采国家地方联合工程研究中心,陕西 西安 710065)

0 引言

综放开采技术自1986年引入我国以来,在各大矿区进行了广泛的应用,目前已成为我国厚煤层开采的主要方法之一。陈辉[1]对比研究了我国放顶煤的几种模式,主要针对放煤步距、采放比、回收率、放煤方式进行了理论分析。王家臣等[2-3]将综放开采顶煤放出的煤岩分界面、顶煤放出体、顶煤采出率与含矸率统一进行研究,建立顶煤放出规律的BBR研究体系。于斌、白庆升等[4-5]研究了顶煤成拱机理,提出了“面接触块体拱”模型,得到了拱的轴线形式为抛物线,给出了影响放煤效率的高跨比参数,并对高跨比参数中的角度和摩擦因数影响进行了分析。张守详等[6]引入放煤过程全方位监控技术和装备,实时监测放煤前、放煤中和放煤后的顶煤层静态和动态变化情况,精确控制放煤过程,做到随放随探,才能保证回采率和煤质的最优平衡,于海勇、杜龙飞等[7-8]基于离散元数值模拟方法,反演出放出体形成过程及放出体形态,得到了放出体发育是由放煤口向煤矸分界面呈近似环状的发育过程。黄炳香、许力峰等[9-10]采用理论和散体模型实验分析了大采高综放开采放煤口参数、采放比、放煤工序和放煤步距对煤矸流场的影响。为此,基于PFC离散元模拟程序,从顶煤运动特征角度出发,研究动态多层位拱结构和椭球体的发育过程及机理,以期为现场生产提供一定的理论指导。

1 放煤步距数值模拟

1.1 数值模拟方案

以某煤矿综采工作面地质资料为研究背景,该工作面位于井田中北部第三采区,属3号煤层,工作面上部2号、下部11号煤层均未开采。工作面沿煤层倾向布置,两巷设计长度923 m,切眼宽度155 m,综采放顶煤回采工艺施工。工作面煤层一般煤厚5.8~6.5 m,平均煤厚6.1 m,硬度系数0.3~0.5,属于极软煤体,内生裂隙发育,裂隙面较纯净。煤层直接顶:泥岩,黑灰色,泥质胶结,系数5.2×7.0,厚度在2.0~2.8 m。老顶:粗粒砂岩,厚度在3.2~5.5 m。伪顶:泥岩,灰黑色,厚度在0~0.2 m。

主要研究放煤步距对放煤效果的影响,选取3种不同放煤步距进行模拟。方案1:模拟支架往沿走向,向前挪动0.6 m,打开放煤口,即放煤步距为0.6 m;方案2:模拟支架往沿走向,向前挪动1.2 m,打开放煤口,即放煤步距为1.2 m;方案3:模拟支架往沿走向,向前挪动1.8 m,打开放煤口,即放煤步距为1.8 m。

1.2 模拟方案设计

模型上表面距地表400 m,故在设置模拟初始条件时,对上部施加覆岩等效载荷10 MPa。颗粒初始速度为0,只受重力作用(g=10 m/s2),墙体速度与加速度为0。边界条件设置时,颗粒四周以及底部墙体作为模型的外边界,其速度和加速度固定为0。应用其墙单元来模拟工作面支架,支架沿着走向方向推进,放煤时打开放煤口放煤,放完煤关闭放煤口支架往前移动。如此循环放煤,直至工作面开采完毕。整个放煤过程结束后,统计顶煤的放出率和含矸率。

1.3 放煤结果

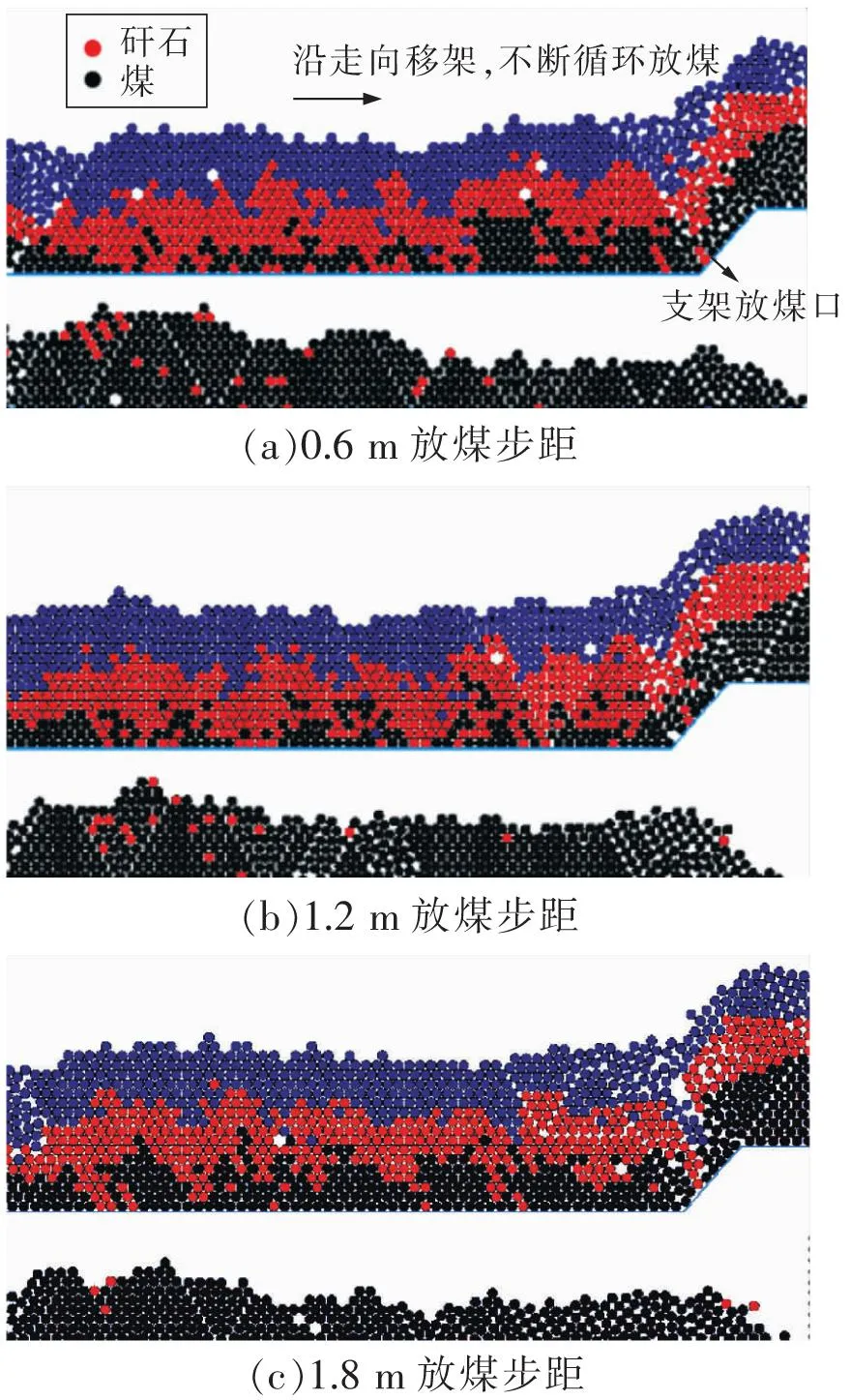

图1为最终的放煤形态。通过统计放出率以及含矸率和放煤次数可知,放煤步距实验的大小将影响顶煤的煤炭采出率及混矸率。

图1 不同放煤步距下最终放煤形态(灰色代表矸石,黑色代表煤,矸石上方为上覆岩层)Fig.1 Final coal caving shape under different coal caving steps

从图1可以得出,在3种放煤步距条件下,顶煤是不可能完全放出的,总会遗留一些煤在采空区后方。与此同时,放出煤体中也不可避免地混有矸石,表1、图3展示了不同放煤步距下,放煤步距和放煤次数、放出率、含矸率之间的关系。

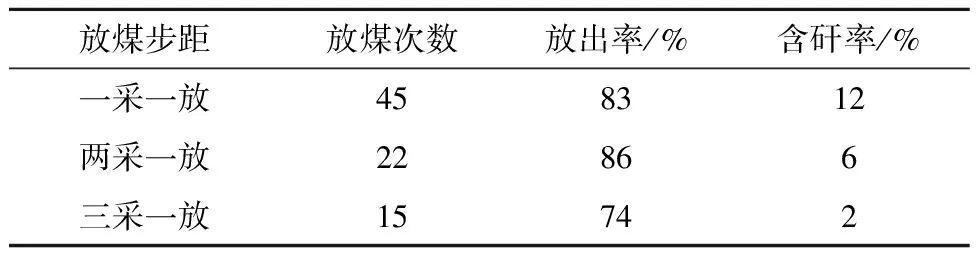

由表1可见不同放煤步距条件下的顶煤放出效果。一采一放,即放煤步距为0.6 m时,顶煤回收率为83%,含矸率为12%,放煤口后方的矸石极容易窜入放煤口,造成含矸率升高,顶煤回收次数增多,造成工作面推进速度缓慢(根据模型运行完时间推算)。两采一放,即放煤步距为1.2 m时,采两刀煤放煤一次,顶煤平均回收率86%,相较于放煤步距0.6 m时提高,同时放煤含矸率也有了良好的改善,降低为6%,工作面放煤推进速度相对于一采一放的放煤方式速度加快。三采一放,即放煤步距为1.8 m时,因为移架步距过大,造成一部分顶煤放到采空区,因此放煤时顶煤难以彻底回收完放煤口便关闭,造成顶煤回收率偏低。

表1 不同放煤步距放煤结果

综上分析,当放煤步距过小时,后部采空区的矸石将先于上部顶煤到达放煤口,若见矸石即关闭放煤口,则有部分顶煤留在采空区造成顶煤损失。放煤步距过大时,临近支架上部的矸石先于后部煤到达放煤口,采空区方向的一部分煤滞留在了里边,形成“脊背”煤损失[11-12]。顶煤回收率、含矸率、工作面回采效率,三者之间具有互相影响制约的关系。因此,确定合理放煤步距对于工作面高产高效具有十分重要意义。

2 放煤机理分析

2.1 放煤动态多层位拱结构发育过程

在放煤步距模拟试验过程中,发现顶煤放出过程中时常堵塞放煤口,严重影响顶煤快速放出。图2为顶煤椭球体发育过程。可以看出,随着放煤口打开,放煤口中部的顶煤颗粒最先放出,垂直位移最大。支架尾梁上方和低位顶煤颗粒位移最小,表明放煤口两边的煤体缓慢放出。此外,顶煤颗粒易形成一个拱形结构,拱的前拱脚作用于支架尾梁上,后拱脚作用于后方低位煤体(矸石)中,而且在不同层位中均有拱结构形成。处于拱顶的顶煤颗粒总是首先被放出,拱顶高度不断地向上发育,处于两拱脚处的顶煤总是被缓慢放出。各层位的拱结构不断的形成、破坏、再形成,最终放出,因此顶煤放出过程可以看成一个多层位组合拱的动态形成、破坏过程,最终形成一个椭球体放出体结构。通过测量,最终见矸关闭放煤口时,椭球体发育宽度约1~1.3 m,发育高度最高约3.5 m。

图2 顶煤椭球体发育过程Fig.2 Development process of ellipsoid in top coal

2.2 动态多层位拱运动特征

分别选取拱顶顶煤颗粒编号838、左侧拱脚顶煤颗粒编号826、右侧支架尾梁上方顶煤颗粒编号246监测其运移速度,用以揭示不同位置的顶煤颗粒在放煤过程中的运移速度特征,如图3所示。

图3 不同位置顶煤运送速度Fig.3 Top coal transportation speed at different positions

可以看出,顶煤运移速度并非均匀,而是有着较大的波动,时而运动时而停止,这主要是由于顶煤运动受阻,顶煤堆积形成拱结构,拱结构阻碍了顶煤的快速放出。而处于拱顶上方的顶煤颗粒838号平均速度0.16 m/s,运动速度大于拱脚两侧的顶煤。处于拱脚右侧(支架尾梁上方)的246号顶煤颗粒平均速度0.08 m/s,运动速度大于拱脚左侧(水平底板上)的826号顶煤颗粒(平均速度0.05 m/s)。

图3中A-B阶段放煤口打开顶煤开始逐渐向放煤口运移,此时拱脚两边的顶煤距离放煤口较近,所以运移速度大于顶煤颗粒。在B点顶煤遇到第1次拱结构阻碍,速度降为零,停止运动。B-C阶段为顶煤逐步靠自身以及覆岩自重逐渐压实,拱结构承受的重力越来越大,拱结构逐渐被破坏,顶煤颗粒速度逐渐增大,顶煤继续向着放煤口运动。顶煤颗粒在C、D点处再一次遇到拱结构的阻碍,速度降为零,停止运动。C-D、D-E阶段均为逐渐破拱阶段,顶煤缓慢向着放煤口运动,最终顶煤在E点处放出放煤口。

由以上分析可知,放煤过程是一个多层位拱不断形成、破坏的动态过程,并且拱结构对放煤速度有着较大的影响。

2.3 动态多层位拱形成机理

图4为该放煤过程连续变化过程中的接触力变化图。图中颗粒之间的黄色线条表示顶煤块体之间的接触力,线条越粗表明接触力越大。结果表明,放煤过程中,在顶煤块颗粒之间挤压的作用下,顶煤颗粒易形成一个拱形结构。由图可见,当拱结构形成时,拱结构内部的接触力作用明显,内部接触力连接成为拱形,拱结构阻碍拱上方煤体放出。当拱结构破坏时,煤体之间的接触力也消失,此时顶煤可以顺利放出。由此可以看出,顶煤成拱主要是由于顶煤颗粒之间形成接触力,该接触力对顶煤颗粒具有摩擦、挤压作用。当拱结构上的矿山压力小于顶煤颗粒之间的摩擦阻力时,拱结构不破坏,上方顶煤无法放出。当拱结构上承受的矿山压力越来越大,大于顶煤颗粒之间的摩擦阻力时,拱结构被破坏,顶煤则涌向放煤口。

图4 顶煤接触力变化示意Fig.4 Contact force change of top coal

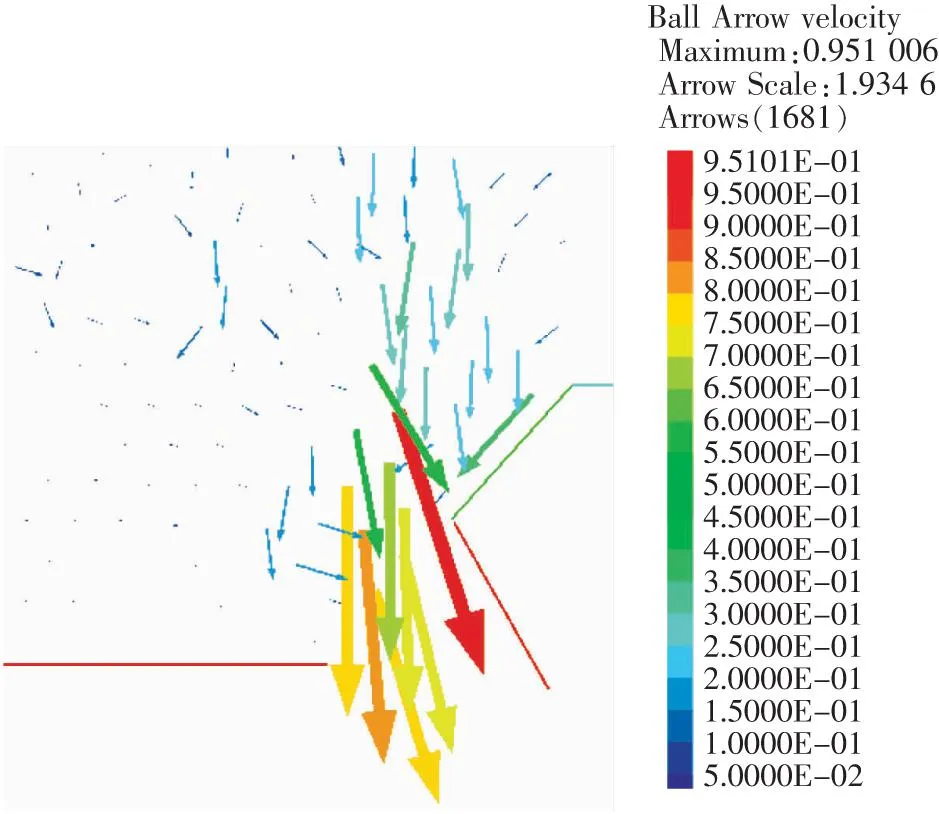

图5为放煤过程中顶煤的速度矢量图,图中箭头方向为顶煤运动方向,箭头越大代表顶煤速度的越大。由于放煤口两侧有档板存在,不同位置的顶煤运移空间受限程度不同,导致不同位置顶煤运动状态不同。拱顶的顶煤向着放煤口几乎垂直向下快速运移,拱脚左侧顶煤近水平缓慢向放煤口运动,拱脚右侧的顶煤沿着尾梁斜面向下运动。位于拱顶的顶煤的运移速度远大于两侧拱脚,导致拱结构的拱顶层位不断向上发育,形成高层位的拱结构。拱结构内部的顶煤颗粒向下运动过程中互相接触挤压,可能在放煤口重新继续形成拱结构,形成低层位的拱结构。

2.4 走向连续椭球体

由以上分析可知,一次放煤的过程放出体为一个椭球体,因此沿着工作面走向放煤可以看成是椭球体沿着工作面走向连续移动的过程。数值模拟表明,处在椭球体拱顶的矸石总是比周围的煤体先到达放煤口,导致处在两椭球体中间的煤体难以放出,如图6所示。

由图可知,顶煤损失具有周期性,位于2次放煤椭球体之间的顶煤总是难以放出,顶煤损失存在必然性,如果放出这部分顶煤,将增加含矸率。

如果2次放椭球体之间空隙太大(放煤步距增大),椭球体中间的三角煤将增大,导致顶煤损失率增大,因此,合理的放煤步距对顶煤回收率非常重要。为了将顶煤最大化放出,合理的放煤步距应为一个椭球体的宽度。不同放煤步距下椭球体移动如图7所示。

图5 顶煤速度矢量图Fig.5 Top coal velocity vector diagram

放顶煤开采过程中,既要保证顶煤的最大化放出,又要保证不能放出过多的矸石。当放煤步距偏小,连续移动的椭球体互相重叠,虽然可以放出较多的煤体,但是也会放出大量的矸石,导致含矸率偏高。当连续移动的椭球体间隔太大,导致椭球体中间的煤体难以放出时,顶煤回收率降低。因此合理的放煤步距应和椭球体的宽度一致。

在该矿工作面地质条件下,数值模拟表明椭球体的最终移动步距比放煤口斜长在走向水平方向上的投影稍长。由于该投影长度在实际条件下易于测量,因此可以用该投影长度大致推测放煤椭球体的宽度并用于实际指导放煤步距(再结合采煤机截割深度),该工作面放煤口投影长1 m,采煤机割煤深度0.6 m。再根据放煤步距模拟试验得出,两采一放的放煤步距(1.2 m)顶煤回收率最高,因此现场放煤步距设为1.2 m较为合理。

图7 不同放煤步距示意Fig.7 Schematic diagram of different coal caving steps

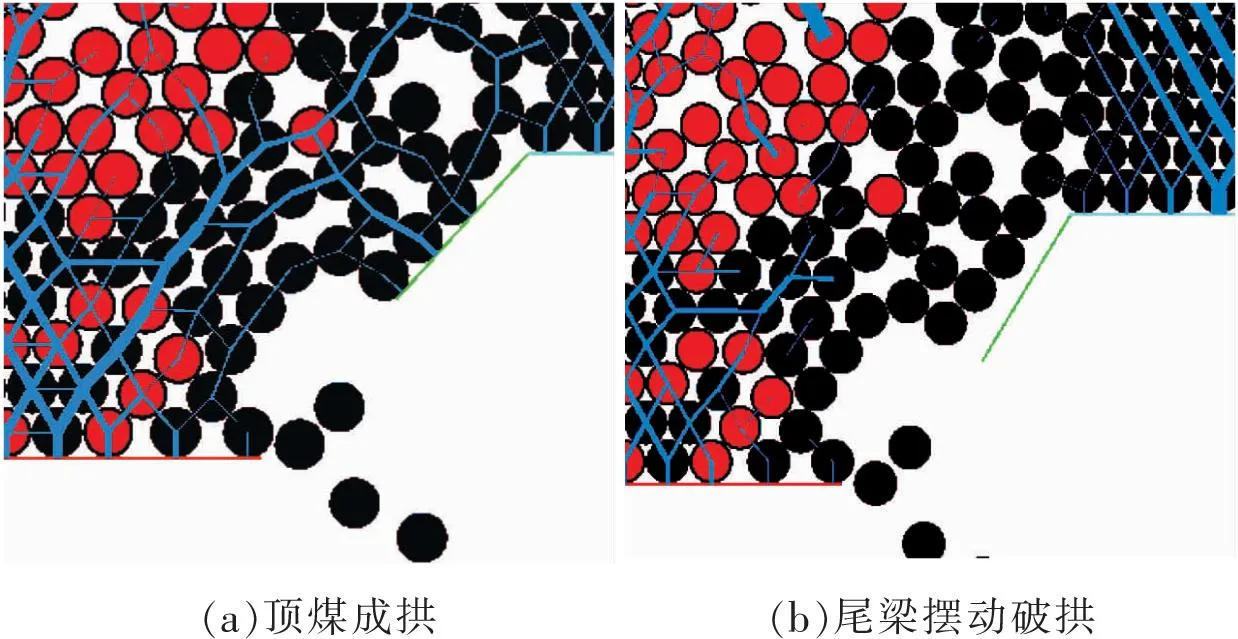

2.5 放煤破拱试验

由以上分析可知,由于放煤过程中存在拱结构制约了煤体的快速放出,此时应该破拱,让煤体顺利快速放出。利用PFC程序中的关键字Rotate可实现支架尾梁进行一定角度的旋转来模拟实际支架尾梁的摆动效果。

图8(a)为顶煤放出过程中顶煤成拱,制约了顶煤放出效率。当顶煤之间形成拱结构时,对支架尾梁进行多次往复旋转,旋转角度15°,模拟实际生产中的尾梁摆动效果,可以发现煤体之间的接触力消失了,表明压力拱结构已经破坏,煤体可以顺利的放出,如图8(b)所示。同时,支架尾梁摆动时,相当于增大了放煤口的宽度,进一步促进顶煤的放出。

可以看出,增加支架尾梁的摆动可有效破拱,利于顶煤放出。统计尾梁扰动前后顶煤颗粒838号运动速度,发现由于尾梁的摆动作用,顶煤颗粒的速度明显高于破拱之前速度且顶煤放出时间缩短,如图9所示。

图8 支架尾梁振动示意Fig.8 Vibration diagram of support tail beam

图9 顶煤放出速度Fig.9 Top coal caving speed

3 结语

(1)通过对比3种不同放煤步距的顶煤回收率、含矸率、工作面回采效率,三者之间具有互相影响制约的关系,并通过模拟试验揭示了放煤步距对采出率和含矸率的影响机理。

(2)阐述了顶煤运动特征和成拱机理和椭球体形成过程,发现由于不同位置的顶煤运移空间受限程度不同,导致不同位置顶煤运动状态不同。涌向放煤口的顶煤可能会在放煤口形成低层位的拱结构,导致了顶煤放煤时会形成一个动态多层位拱结构,该多层位拱结构反复破坏又反复形成,形成一个动态循环的过程,直至顶煤完全放出。

(3)多层位动态拱结构式是阻碍顶煤放出的重要因素,需对拱结构进行破除,可通过模拟支架尾梁摆动的方式进行破拱,证明了该方法可有效提高顶煤放出效率。

(4)在走向方向顶煤放出体是一个个连续的椭球体,合理的放煤步距应使椭球体外轮廓线相互接触,放煤步距与椭球体宽度应大致相等,通常略大于放煤口斜长在走向方向上的水平长度。