特厚煤层综放开采倾向大比例试验平台研制与应用

2021-06-18李东印张伟宇王文王伸王祖洸李化敏

李东印,张伟宇,王文,王伸,王祖洸,李化敏

(河南理工大学 能源科学与工程学院,河南 焦作 454000)

0 引 言

综合机械化放顶煤开采自20世纪80年代引入我国以来已经得到了广泛应用,经过多年不断发展,已成为我国厚煤层高产工作面最主要的采煤方法[1-3]。放煤方式是影响顶煤回收率和含矸率的重要因素,各综放支架放煤顺序不同导致煤岩形态变化出现差异,从而影响放煤效果[4]。由于综放工作面放煤的复杂性,难以在现场对顶煤放出过程进行有效追踪和还原,目前多采用实验室物理模拟或数值模拟研究顶煤放出规律。

黄炳香等[5]研制出沿采煤工作面推进方向长1 200 mm、宽800 mm的放煤试验平台和低位放顶煤模拟支架,采用该平台研究了极松散细砂岩顶板下不同放煤步距和不同顶煤块度对放煤过程中煤矸砂流动形态、混矸程度的影响,给出了不同煤矸块度条件下的放煤步距选取原则;黄炳香等[6]又研究了低位综放开采过量放煤对煤矸形态的影响,以及混矸程度与顶煤放出率的关系,提出了顶煤拐点放出率的概念;黄炳香等[7]还分析了大采高综放开采放煤口参数、采放比、放煤工序和放煤步距对煤矸流场的影响;王家臣等[8-11]研制了多种微型放煤支架以及沿工作面推进方向的二维模拟平台,并自主研制出综放开采散体顶煤放出三维相似模拟试验台,采用物理模拟和PFC3D数值模拟多次研究综放开采散体顶煤放出规律,建立了包含煤岩分界面、顶煤放出体、顶煤采出率和含矸率等4要素的BBR研究体系,也研究了顶煤块度级配、不同放煤工艺、工作面倾角以及支架形态对散体顶煤放出规律的影响;崔景昆等[12]研制了长670 mm、高370 mm、厚30 mm的放煤平面试验台,以方钢抽动代替放煤口开闭,模拟了不同采放比、不同放煤步距和不同放煤方式下的顶煤采出率情况;魏炜杰等[13]采用中国矿业大学自主研发的急倾斜煤层水平分段模拟试验台,对某矿放顶煤工作面放煤方式进行了优化研究,试验台长1 800 mm、宽160 mm、高1 500 mm,内部设有9台模拟综放支架;张锦旺等[14]采用自主研制的双层丝杠螺母控制式放煤试验平台,研究了不同级配块度对初始放煤量、颗粒运移轨迹以及煤岩分界面演化特征的影响;于斌等[15-16]采用沿工作面推进方向的物理试验平台,对塔山矿特厚煤层综放开采进行了模拟,确定了8105工作面合理的机采高度、放煤步距及放煤方式,基于物理试验建立了煤矸分界线和顶煤放出体方程。还有许多学者也通过物理模拟试验对顶煤放出规律进行了研究[17-20]。

为了提高综放开采过程中的顶煤回收率,学者们设计了多种试验平台,通过物理模拟的方式探究顶煤的放出机制。目前的二维放煤试验平台存在以下不足:

(1)二维相似模拟平台大多为研究工作面推进方向,对工作面方向上的放煤研究较少,难以直观体现出采用不同放煤方式时工作面方向上部煤岩分界面变化形态。

(2)试验平台中支架个数较少。

(3)相似比较小,大多为1∶ 25~1∶ 40。

(4)放煤支架尾梁多为固定角度,放煤口大小无法控制,难以研究放煤口大小对煤矸流场的影响。

本文研制了特厚煤层综放开采倾向大比例试验平台,利用散体颗粒对塔山矿8222工作面“分段四级一次”放煤方式进行物理模拟试验,研究放煤过程中顶煤和矸石的时空演化规律及煤岩分界面形态特征,以期为发现特厚煤层顶煤运移规律及放煤方式的合理确定提供试验方法和思路。

1 试验平台研制

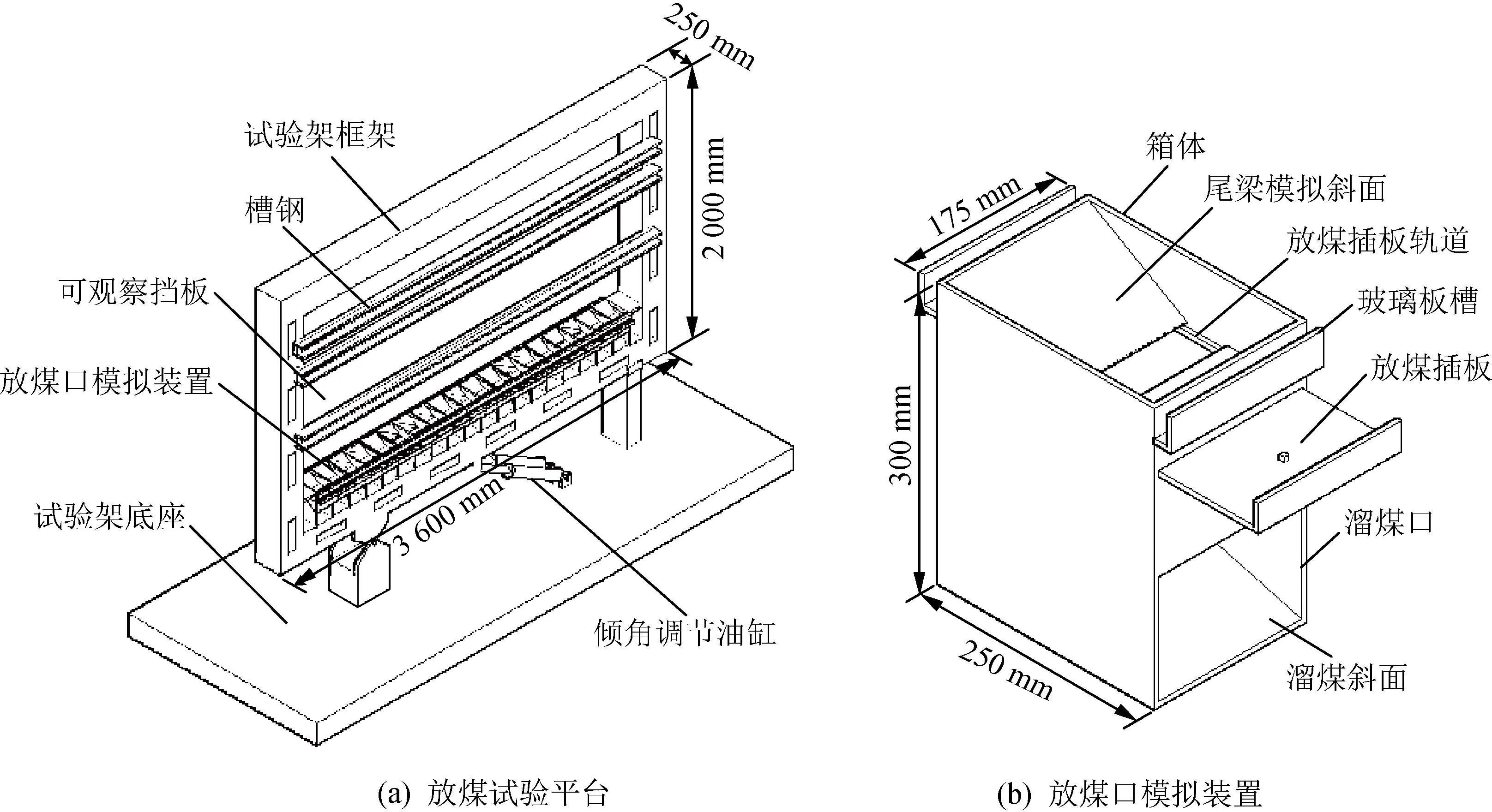

特厚煤层综放开采倾向大比例试验平台主要由可调倾试验架、放煤口模拟装置、前后可观察挡板以及其他配套装置等组成。

1.1 可调倾试验架

可调倾试验架为长3 800 mm、宽250 mm、高2 200 mm的长方体框架,框架内径为3 600 mm×250 mm×2 000 mm,如图1(a)所示。长方体框架下面由2个支点支撑,左侧支点为可旋转铰接结构,右侧支点为一固定支撑结构,试验架中部采用倾角调节油缸与底座连接,通过油缸伸缩和左侧支点可控制上方试验架倾斜角度,倾角可调角度0°~30°。长方体框架四周有多个直径12 mm的螺丝孔,便于安装槽钢和透明有机玻璃板。

1.2 放煤口模拟装置

图1(b)中,放煤口模拟装置由箱体、尾梁模拟斜面、溜煤斜面、放煤插板、放煤插板轨道、玻璃板槽、溜煤口组成。将19个放煤口模拟装置从左至右依次编号,并排列在试验架上,构成放煤系统。

图1 放煤试验平台及放煤口模拟装置示意图

箱体高300 mm,宽175 mm,长250 mm,通体由5 mm钢板制成,宽度与现场放煤支架宽度比例为1∶ 10,长度与试验架宽度相匹配,箱体顶部两侧设有两个玻璃板槽,用于固定和承载有机玻璃板,卡槽内径为12 mm;尾梁模拟斜面与水平面呈30°角,垂直投影高度为70 mm,水平投影长度为120 mm,用于模拟放煤支架尾梁对放煤效果的影响;放煤插板在箱体一侧开口处插入,为可抽动式,插板闭合时与尾梁模拟斜面闭合相接,实现放煤口关闭,插板可全部抽出,实现放煤口最大范围打开,插板上标有刻度,抽动插板不同距离可实现放煤口大小调节;放煤插板轨道由两根长条铁块焊接在箱体内部,为上述插板移动提供轨道;箱体底部设有与水平面呈20°角的溜煤斜面,抽动放煤插板,散体颗粒从溜煤斜面经溜煤口滑出;溜煤口开在箱体底部一侧,宽175 mm,高80 mm。

1.3 可观察挡板

试验平台前后挡板采用10 mm厚的透明有机玻璃板,试验平台内径长3 600 mm,为了便于安装以及装置稳定,选用4块1 880 mm×600 mm和2块1 880 mm×200 mm的有机玻璃板按图2方式安装,玻璃板上方预留300 mm高的空间用于填装散体材料。在两块玻璃板接口处用3.8 m长槽钢横向固定,试验平台前后均用以上方式安装玻璃板和槽钢。鉴于试验平台跨度较长,在平台前后两块相同位置的槽钢中部打孔用丝杠连接,防止装入散体材料后引起槽钢和玻璃板弯曲变形。

图2 透明有机玻璃板安装方式

1.4 其他配套装置

除了试验平台主体之外,还有相应的其他配套装置,包括收集桶、振筛机、电子台秤、相机等。

收集桶桶口为边长300 mm的正方形,桶高1 000 mm,收集桶放置在基座上,与试验架上部长方体框架紧挨,位于溜煤口下方,散体颗粒经溜煤口溜出后进入收集桶。

试验时,整个放煤过程中煤岩运移过程需用监控装置实时拍摄,本试验平台采用尼康D7000高分辨率单反相机拍摄记录,用可伸缩相机支架将相机固定于试验台前方4 000 mm位置处。

试验采用的散体颗粒粒径大小不一,当从放煤口放出后,不同颜色和粒径的散体颗粒混合,可用筛分系统对其进行筛分,统计不同粒径颗粒放出量,同时还可以作为下一次试验的材料重复循环利用。本试验筛分装置选用3层振筛机,尺寸为1 000 mm×400 mm×500 mm,内含3层孔径分别为6,9,12 mm的可拆卸筛片,将混合的散体材料放入筛斗中,可将其重新分成不同粒径的颗粒。

质量测量采用K-FINE高精度电子台秤,测量范围为200 g~300 kg,误差为50~200 g,将经过筛分的石子分别测量质量并记录。

2 试验方案设计

为验证本试验平台的可靠性,以塔山矿8222综放工作面为工程背景,模拟在现有特厚煤层放煤方式(“分段四级一次”)下煤岩分界面发育过程和煤岩运移规律,为现场放煤提供指导作用。

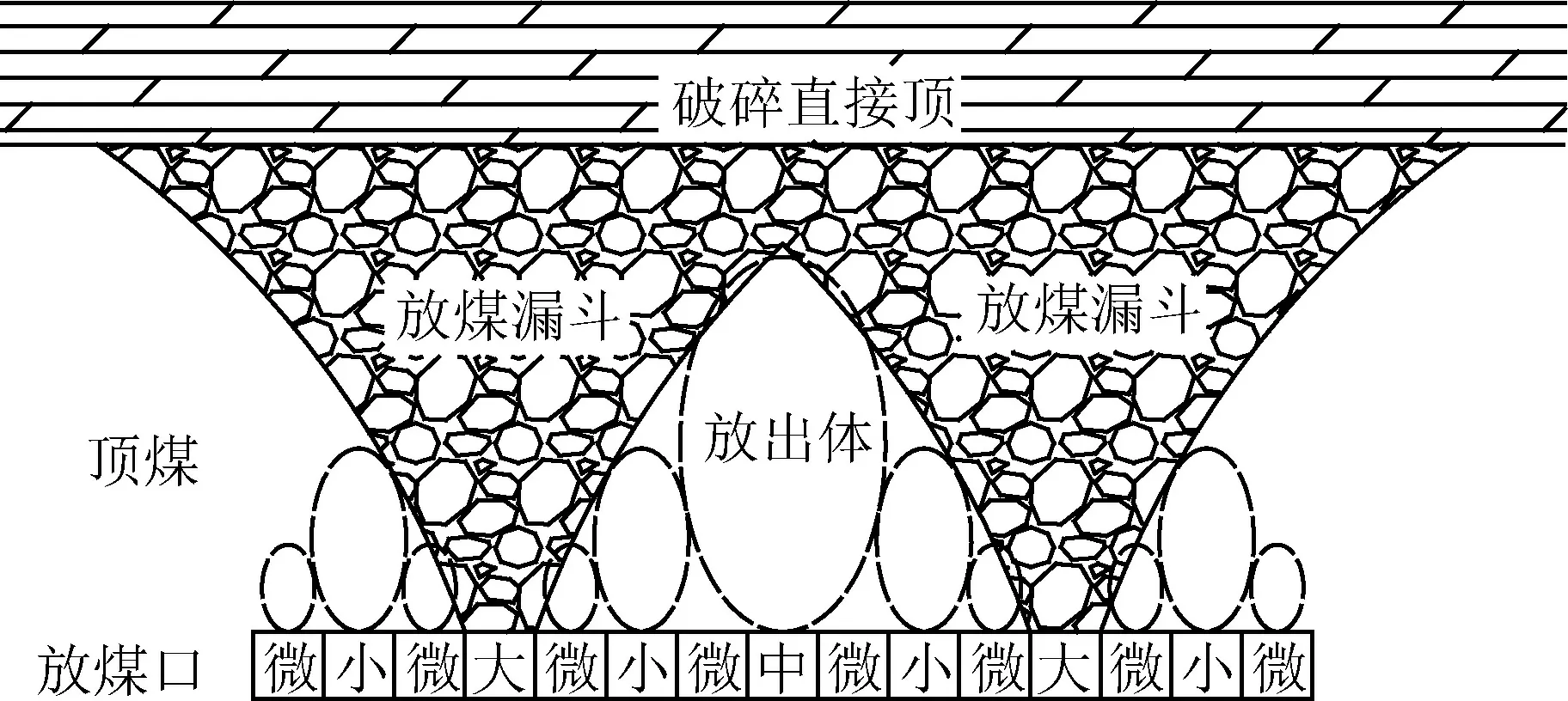

“分段四级一次”放煤方式是一种适用于顶煤厚度较大的放煤方式,相较于其他单轮放煤方式,由于其相邻顺序的放煤口间隔较大,在顶煤厚度较大时,不会因为相邻放煤漏斗的影响导致本架放出体发育不完全,从而过早见矸,提高了顶煤回收率。该放煤方式将整个工作面分成若干段同时放煤,液压支架分为“大、中、小、微”4个等级,在一个分段内按照从大到微的顺序,以见矸关窗为准依次进行放煤,其中相邻两个“大”号放煤支架中间相隔7架,相邻两个 “中”号放煤支架中间相隔7架,相邻两个 “小”号放煤支架中间相隔3架,相邻两个 “微”号放煤支架中间相隔1架,图3为此种放煤方式的示意图。

图3 “分段四级一次”放煤方式示意图

2.1 放出层铺设方案

综放开采过程中,顶煤和直接顶在支承压力和支架反复支撑的作用下,在工作面上方时已经处于破碎状态,形成松散体。因此,对于顶煤放出规律的试验研究采用散体颗粒代替破碎的顶煤和直接顶。顶煤在垂直方向上破碎程度不同,越靠近工作面的煤体颗粒越小,所以用不同粒径的散体颗粒分层模拟顶煤和直接顶。本试验采用的散体材料为颜色不同、粒径不同的水磨石,将其作为模拟材料,如图4所示。

图4 不同粒径的散体材料水磨石

塔山矿8222综放工作面平均放煤高度为11.96 m,直接顶平均厚8.22 m。结合试验几何相似比1∶ 10以及平台尺寸,分别铺设1.0,0.4 m不同粒径的水磨石模拟煤层和矸石层(破碎直接顶),如图5所示。根据颗粒粒径不同将煤层分为1,2,3层,煤层和矸石层所用水磨石的粒径及颜色均不相同,以便更好地观察和分析放煤过程中煤岩运动规律,各分层散体材料铺设参数如表1所示。

表1 各分层散体材料铺设参数

图5 放煤模型铺设实物图

2.2 试验步骤

(1)将加工好的19个液压支架模拟装置紧挨着摆放在试验台上,溜煤口统一向外。

(2)把③、⑥号有机玻璃板分别放入试验台前后的玻璃板槽中,然后用槽钢紧贴玻璃板上部用螺丝固定。

(3)将3~6 mm粒径的黄色水磨石平铺在放煤口模拟装置上,厚333 mm,在黄色石子上面铺设200 mm厚,粒径3~6 mm的红色水磨石。再将②、⑤号有机玻璃板用槽钢固定在紧挨下方玻璃板位置上,继续平铺133 mm厚的红色水磨石,接着在红色石子上面铺设333 mm厚,粒径>9~12 mm的黑色水磨石。再将①、④号玻璃板以同样方式固定在试验台上,最后在黑色石子上面铺设400 mm厚,粒径10~20 mm的白色水磨石。

(4)在试验平台前方4 000 mm位置处将相机支架固定好,升至1 700 mm高,然后将高分辨率单反相机安装在相机支架上,调整角度并对焦,放煤过程中用相机全程录像,以便后期试验数据处理。

(5)本次试验放煤方式为“分段四级一次”,将放煤口模拟装置从左往右编号,按“大→中→小→微”的顺序依次放煤,放煤顺序见表2。将收集桶紧贴试验架放置在6号放煤口下方,抽动放煤口模拟装置上的插板,使上部石子下落入收集桶中,桶中石子达到一定量之后关闭放煤口,将石子称重记录并用振筛机筛分,重复多次直至溜煤口出现一定量的白色水磨石后停止放煤,此时6号放煤口放煤结束。

(6)将收集桶放置在14号放煤口模拟装置下方,重复步骤(5),按表2放煤顺序依次将各放煤口上方顶煤放出并记录试验结果。表2中顺序没有严格按照“分段四级一次”放煤方式进行,是因为在试验中为了对比4个级别放煤口放煤后上部煤岩的形态,考虑到3,4,5号放煤口距离18号放煤口较远,不会影响顶煤放出效果,所以对3,4,5号放煤口提前进行了放煤。

表2 放煤顺序

(7)所有放煤口放煤结束后,将试验平台中剩余散体材料放出,筛分、称重并记录。筛分好的石子分别装袋,以便下一次试验使用。

(8)整理相机录像,记录每个放煤口放煤时间,并对试验结果进行处理分析。

3 结果与分析

3.1 煤岩形态演化过程

本次试验模拟的放煤方式为“分段四级一次”,19个放煤口模拟装置分别编号“大、中、小、微”,首先进行6号和14号两个“大”放煤口放煤,如图6(a)所示,大放煤口上方放煤漏斗形态基本以放煤口中线对称呈倒三角形,角度约为28°,两侧煤岩分界面在放煤口上方860 mm内基本为一条倾斜直线,>860~1 000 mm内呈弯曲的抛物线;放煤漏斗最大影响范围约为900 mm,竖直方向860 mm处放煤漏斗宽度约为450 mm,说明放煤漏斗影响范围在顶部位置比在靠近放煤口的位置变化速率要大;6号和14号两个放煤漏斗影响范围相隔约520 mm。

两个“大”放煤口之后是“中”放煤口放煤,如图6(b)和(c)所示。2号,10号,18号为中号放煤口,中号放煤口上部放煤漏斗发育高度减小,约为900 mm,860 mm以下形态与大号放煤口上部形态相似,860 mm以上弯曲抛物线部分减少,放煤口中间剩余顶煤呈“驼峰”形态。本次试验在2号和10号两个中号放煤口结束后,对4号“小”放煤口和3号,5号“微”放煤口进行放煤,因为间隔较远,未对后续放煤产生影响。

图6 煤岩形态演化过程

如图6(c)和(d)所示,“中”放煤口放煤结束后,对 “小”放煤口进行放煤。由于前面放煤的影响,小放煤口上部放煤漏斗形态多为非对称,放煤漏斗两侧煤岩分界面与水平面夹角也较之前平缓,为65°~70°,剩余顶煤高度300~400 mm。

最后进行“微”放煤口放煤,图6(e)所示为全部放煤口放煤结束后的形态,在放煤口之间多处残余顶煤未放出,这是放煤口之间相互影响的结果,也是不同放煤方式存在回收率差异的表现。

3.2 放煤漏斗形态发育过程

为了进一步揭示放煤漏斗形态发育过程,以14号放煤口为例,选取放煤过程中试验平台前后6个不同时刻的照片,以平台框架内径左下角点为原点建立坐标系,绘制14号口上部放煤漏斗发育过程图。

图7~8中(a)~(c)分别为试验平台前后14号口放煤过程中煤矸分界面、2煤层和3煤层分界面、1煤层和2煤层分界面形态演化过程,由图7~8可知:

(1)试验平台前后放煤漏斗形态基本为对称形态。由于连接前后槽钢的丝杠位于放煤漏斗影响范围内,导致放煤漏斗左右煤岩分界面产生差异,发育的最大截面直径均为900 mm左右,横跨5个放煤支架宽度。

(2)由图7(a)~(c)3个分界面发育形态的差异可以看出,放煤口中心竖直方向上越靠近放煤口的颗粒,运移速度越快,横向方向上越靠近放煤口中线位置的颗粒,运移速度越快,这是由于靠近放煤口一侧约束消失,颗粒松散程度变大,相互之间摩擦作用变小,导致速度较快。

(3)图7~8中试验平台前后的分界面形态存在较大差异,后方由于尾梁模拟斜面的影响,分界面比较平滑,分界面发育至放煤口上方一定距离后停止。

图7 试验平台前方分界面演化过程

图8 试验平台后方分界面演化过程

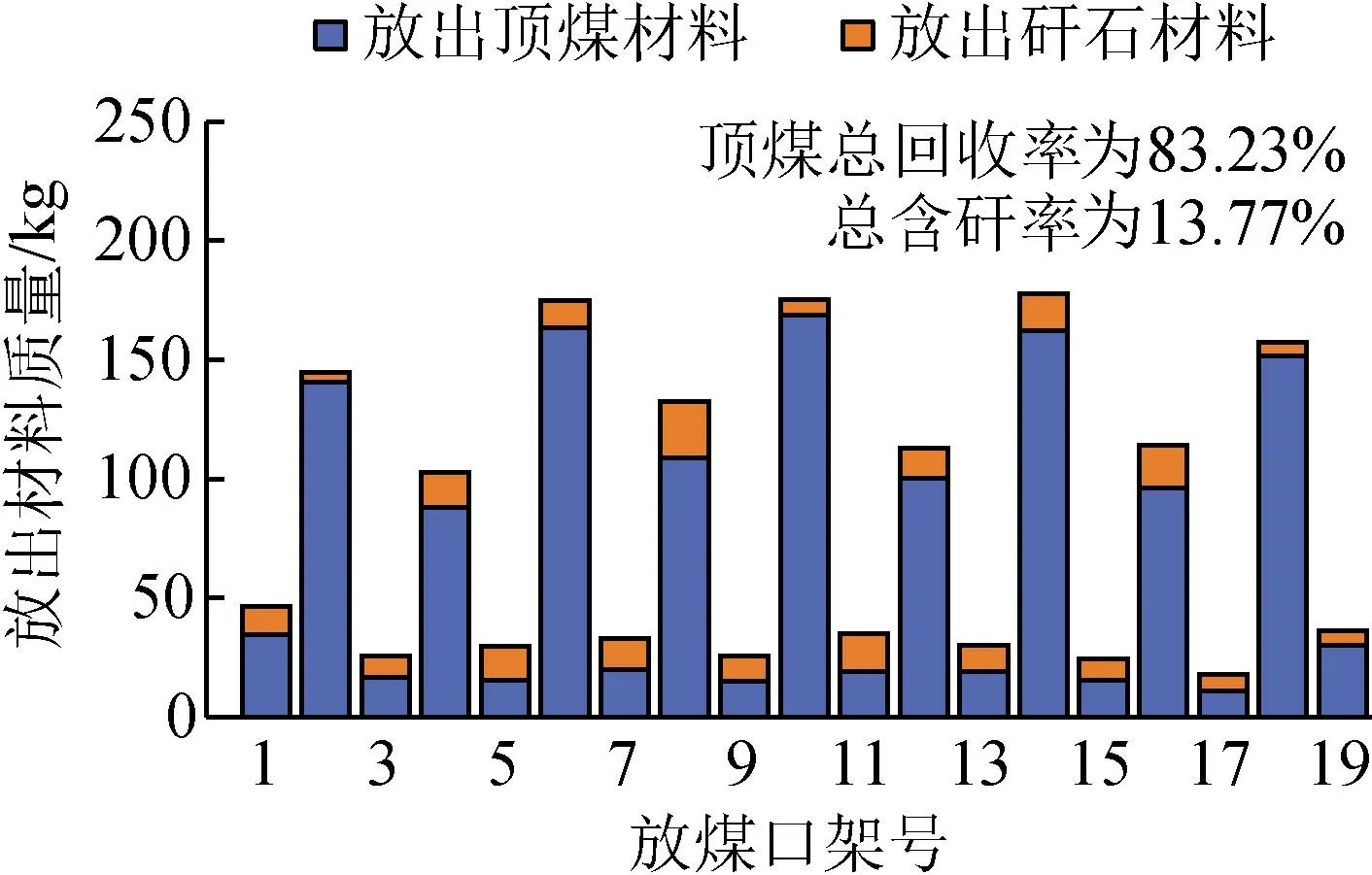

3.3 顶煤回收指标

3.3.1 顶煤回收率

待19个放煤口全部放煤结束后,对放出的散体颗粒进行统计,模型中所含模拟顶煤的散体颗粒共1 652.46 kg,试验过程中各放煤口放出总煤量1 375.38 kg,整体顶煤回收率为83.23%。图9为各个放煤口顶煤和矸石模拟材料的放出量统计结果。由图9可知,顶煤放出量分3个层次,“大”和“中”放煤口所放出的顶煤量最多,平均顶煤放出量为157.36 kg,由于放煤漏斗影响范围与大中号放煤口间距较接近,造成大、中两种类型放煤口上部发育的煤矸分界面形态较为接近,放煤量并无太大差异,由此可知,减小两者间距,可使两种类型放煤口所放出的顶煤量存在层次差异。“小”放煤口顶煤放出量居中,平均为98.24 kg。“微”放煤口放出量最小,平均为19.56 kg,其中1号和19号放出量略多一些,是因为两放煤口处于模型边界,受两侧边界影响所致。

图9 各支架放出量统计

3.3.2 含矸率

试验过程放出的总模拟矸石散体材料共219.67 kg,总含矸率为13.77%。图10为每个放煤口所放出材料含矸率的柱状图。由图10可以看出,各放煤口含矸率分布也分3个层次,“大”“中”放煤口放出煤平均含矸率为5.03%,“小”放煤口放出煤平均含矸率为14.86%,“微”放煤口放出煤平均含矸率为36.49%。由此可知,现场放煤中可以适当延长“大”“中”放煤口的放煤时间,使更多顶煤放出,严格控制“微”放煤口放煤时间,见矸关门,以减少含矸率。

图10 各支架含矸率统计

3.3.3 放煤时间

试验过程总放煤时间为362 s。由图11可知:两个“大”放煤口相对放煤时间较长,这是因为6号口放煤初期放煤口打开较小,14号口放煤过程中成拱一次,导致两放煤口放煤时间较“中”放煤口多;“中”放煤口平均放煤时间为30.7 s,“小”放煤口平均放煤时间为20.8 s,“微”放煤口平均放煤时间为5.3 s。

图11 各支架放煤时间统计

由以上数据可知,在“分段四级一次”放煤方式下,不同放煤口放煤时间与顶煤放出量成正比,与含矸率成反比,且数据层次分明,这是由此种放煤方式的特性所决定的。

4 结 语

为了研究特厚煤层放煤过程中煤岩倾向运移规律,自主研制了特厚煤层综放开采倾向大比例试验平台,相似比为1∶ 10,设有19个大小可调的放煤口模拟装置,试验支架可调倾角度0°~30°,前后挡板透明可观察,可以直观地研究在不同放煤方式下工作面方向煤岩运移特征及顶煤放出机制。利用该装置可进行不同放煤方式、不同顶煤厚度、不同煤矸粒径、不同放煤口大小等条件下的工作面方向模拟试验,为研究不同因素影响下的顶煤放出机制提供了试验平台。

以塔山矿8222工作面为工程背景进行了“分段四级一次”放煤方式物理模拟试验。试验总体顶煤回收率为83.23%,含矸率为13.77%,总放煤时间为362 s。可通过本平台多次试验探寻特厚煤层综放工作面合理的放煤方式,从而对矿井资源采出率的提高和高效生产起到一定的指导作用。