基于数值模拟的轨道踏面累积疲劳寿命分析

2024-01-26肖祺滨彭语堂唐现琼

肖祺滨,曹 鹏,周 雄,彭语堂,陈 科,宋 奎,唐现琼

(1.湘潭大学 土木工程学院,湖南 湘潭 411105;2.北京工业大学 城市建设学部,北京 100084;3.北京泛泰克斯仪器有限公司,北京 102629;4.湘潭大学 机械工程与力学学院,湖南 湘潭 411105)

0 引言

当前,经济全球化趋势势不可挡,国内国际双循环日益畅通,沿海港口的吞吐量逐年递增.轨道式集装箱门式起重机(轨道吊)作为重要的装卸和搬运设备,在港口的应用越来越广.科学地评估轨道踏面疲劳寿命情况,有利于保障轨道吊安全运行.由于轨道踏面长时间暴露在外界,不仅受到小车循环荷载的反复作用,还会受到外界环境因素的影响,因此,轨道踏面更容易发生疲劳破坏.

国内外学者对小车轨道结构的疲劳破坏进行了大量研究.Zhao等[1]通过大量的载荷试验探讨了疲劳载荷的不确定设计参数,总结了起重机梁频繁疲劳失效的主要原因;Wu 等[2]编写了一个数值程序,模拟起重机关键部件的累积疲劳损伤次数;李思云等[3]以CRTS-I型板式无砟轨道为研究对象,建立弹性地基梁一体模型进行疲劳加载分析,预测CRTS-I型板式无砟轨道在重复列车荷载和温度荷载共同作用下的疲劳寿命;边凯瑞等[4]在ANSYS中建立有限元模型进行仿真计算,分析不同轨道单元段、不同轨道结构的应力分布,采用基于线性疲劳累积损伤理论对过山车轨道进行寿命预估;帅飞等[5]结合ABAQUS和 Fe-safe软件研究累积损伤理论在起重机寿命中的应用;Park 等[6]使用塔式起重机正常运行条件下测得的负载来估计减速器托架的疲劳寿命,然后通过静载荷试验验证回转减速机的预期寿命;王超[7]利用冲击载荷谱和有限元静应力分析结果,结合材料的S-N曲线和疲劳分析理论,估算桥式起重机外主梁的疲劳寿命;Avila[8]根据 AASHTO 标准初步计算起重机主梁结构的剩余疲劳寿命,然后在ANSYS软件中通过数值模拟获得最不利载荷条件下的交变应力,以此确定每个关键焊接接头的疲劳寿命;Euler等[9]提出了根据起重机操作的类型来预测起重机跑道梁的疲劳载荷的方法;Xu等[10]采用二参数基函数分析Q235B钢的裂纹扩展,建立响应面模型预测起重机的疲劳寿命;卢宁[11]用ANSYS APDL联合ADAMS进行刚柔耦合动力学仿真,得到该工况下工作循环的载荷谱,然后利用nCode DesignLife对该工况下的塔式起重机进行疲劳分析.然而,国内外学者在研究小车轨道结构的疲劳破坏过程中,极少有对小车轨道模型进行准确性分析,因此,难以确保所研究模型的准确性.

本文以广州港某轨道吊的轨道踏面为研究对象,首先通过现场试验监测轨道踏面不同负载下的应力状况,寻找最不利位置点;随后建立轨道踏面简化模型,分别在多体动力学软件ADAMS和有限元软件ANSYS中进行仿真计算,并将计算的应力结果与实测的应力结果进行对比分析,判断软件模拟的准确性.最后采用线性疲劳累积损伤理论结合可编程逻辑控制器(PLC)大数据分析的寿命预估方法,依据仿真所得的时间应力历程对小车轨道踏面进行寿命预测.

1 现场实测

1.1 监测点安装

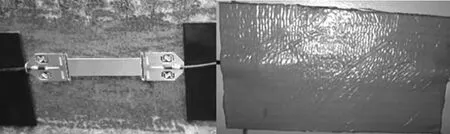

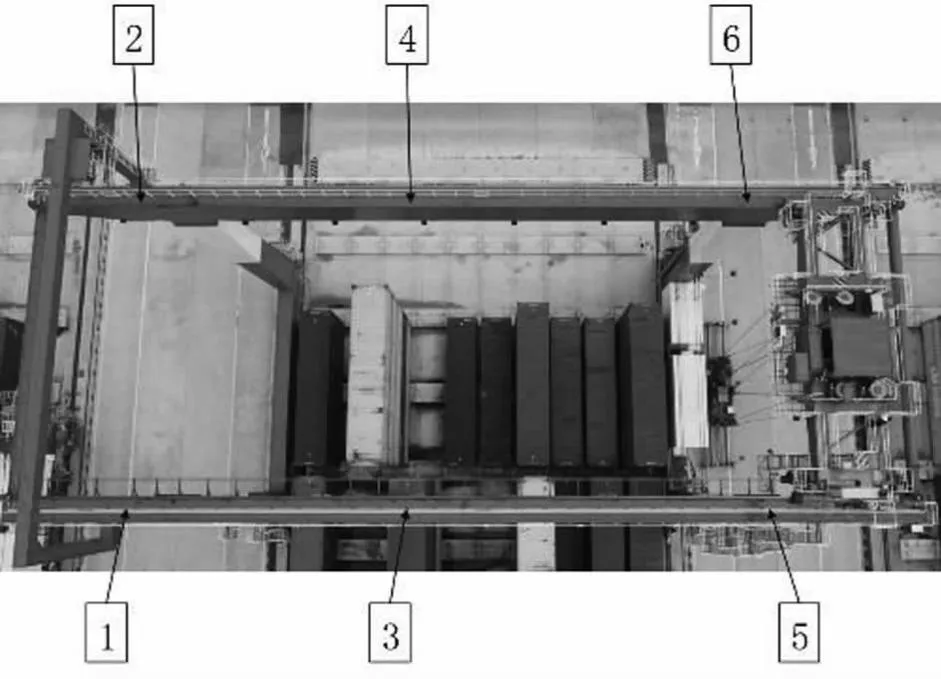

为了保证实测数据的准确性,提前在广州港某轨道吊(如图1所示)的轨道踏面预留安装面并采用冷焊技术将应变传感器焊接在测点位置.然后,在应变传感器上覆盖一层防腐胶(环氧胶)进行密封保护(如图2所示).本文根据广州港现场某轨道吊的布置方式,在小车轨道的轨道踏面前后两端(靠近立柱位置)、中部位置共布置6个应变传感器(如图3所示),以便准确、完整地收集到小车在轨道上运行时产生的应力应变数据,监测轨道踏面的应力状态.

图1 轨道吊Fig.1 Rail crane

图2 应变传感器安装示意图Fig.2 Strain sensor installation diagram

图3 应变传感器测点布置图Fig.3 Strain sensor measuring point layout

1.2 实测结果

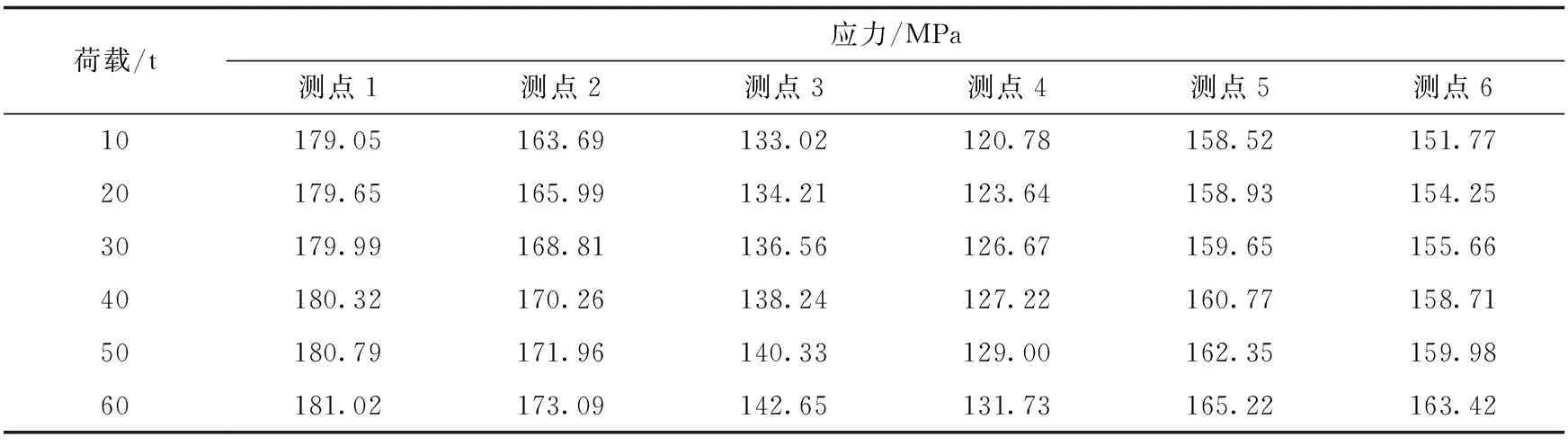

通过现场载重的记录以及PLC大数据库查询,广州港某轨道吊小车自重90 t,装载主要为10 t、20 t、30 t、40 t、50 t和60 t.经过6个月的现场实测得到轨道踏面在6种工况下的应变数据.根据PLC数据库可知,轨道踏面结构材料为Q235B钢,其弹性模型为210 GPa.根据应力应变计算公式(1),得到各测点的应力数据,如表1所示.

(1)

式中:E为弹性模量;σ为测点的应力;ε为测点的应变.

小车在运行过程中,需经过加速阶段、匀速阶段和减速阶段.当小车(吊车)在加速阶段时,其动能变化最大,而小车在减速阶段时,动能变化略小于加速阶段,大于匀速阶段.因此,处于加速阶段的测点1、测点2应力应变最大.此外,根据广州港某轨道吊的运行习惯以及装箱习惯,靠近测点1位置放置的集装箱货物略微多于测点2位置.因此,当小车和吊车位于测点1时,其应力在轨道踏面各测点位置最大.

表1 实测轨道踏面各测点负载-应力对应表

2 有限元计算模型

2.1 模型建立

考虑本文主要研究轨道踏面且轨道吊整机建模较为复杂,因此,需要对模型进行简化.为了便于计算以及保证模型与实际轨道踏面参数一致,将轨道吊大梁下方作为支撑主梁的4个立柱由约束条件代替;将轨道吊中除小车轨道部位以外的结构全部去除,并将其质量折算成荷载,施加在小车或者轨道上,即将吊车以及吊车上的集装箱折合成负载,作用于小车上.

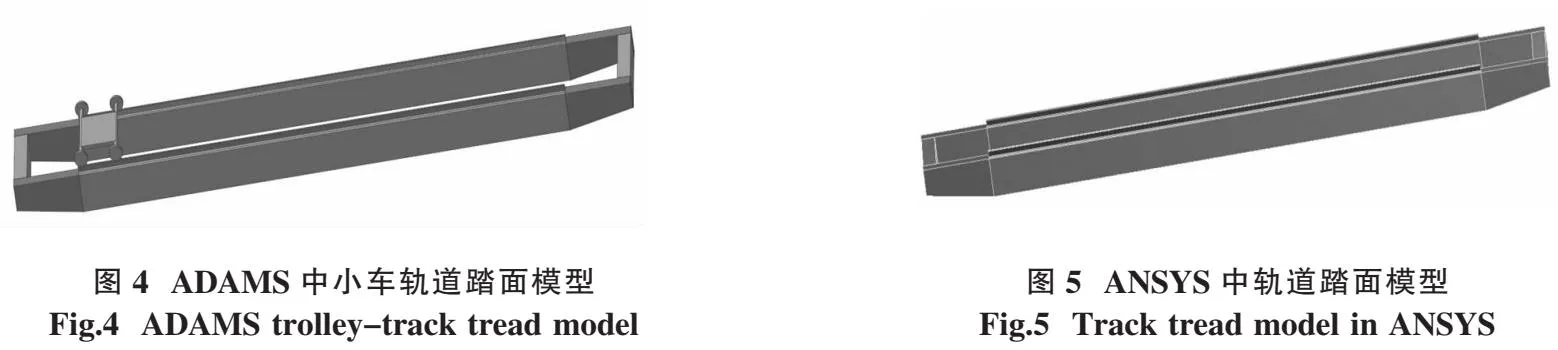

本文分别使用多体动力学软件ADAMS和有限元软件ANSYS研究轨道踏面.为了保证模型的一致性,统一通过三维CAD建模软件SolidWorks建立轨道踏面的简化模型,并将模型分别导入ADAMS和ANSYS.两种软件中导入模型的区别在于ADAMS中的模型为小车和轨道,如图4所示.而ANSYS中仅有轨道,小车结构被折算成荷载施加在轨道踏面上,如图5所示.

2.2 计算结果分析

本文主要研究轨道踏面的疲劳寿命,为了减少计算规模,将轨道踏面视为柔性体,小车视为刚体.在ADAMS中,采用Shell 181单元对轨道踏面进行网格划分,轨道踏面网格尺寸为4 mm,轨道其他部分网格尺寸为100 mm.小车轨道的网格尺寸(刚柔耦合模型)如图6所示.

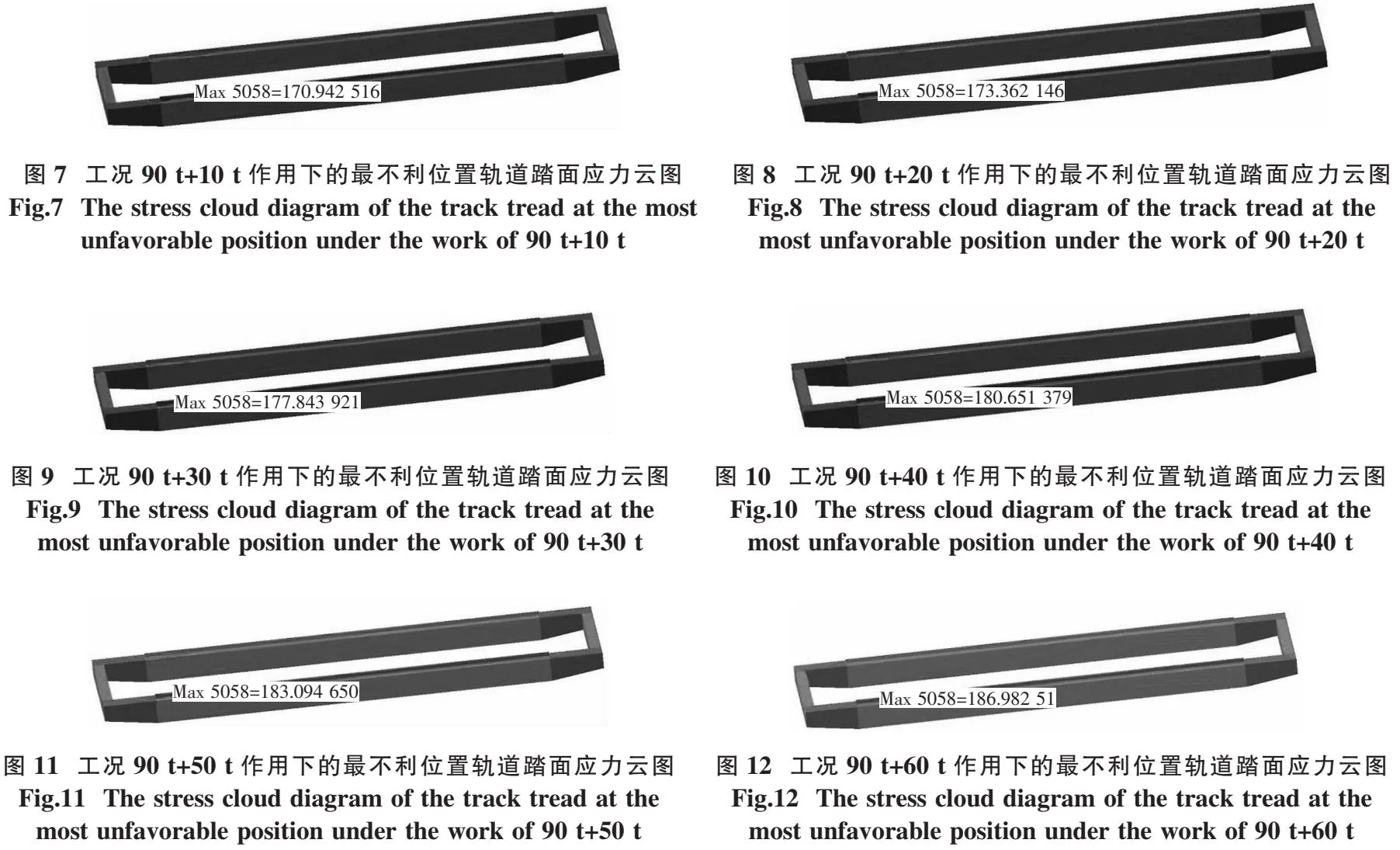

根据实际的小车轨道踏面数据对模型进行参数和约束设置.按照实际的小车轨道踏面传感器布置和载重设置,在小车上分别施加10 t、20 t、30 t、40 t、50 t、60 t的负载,小车本身载重90 t;查询PLC大数据库后,在ADAMS中对小车车轮旋转副施加相应的驱动,仿真时间为20 s.根据ADAMS仿真结果显示,6种工况下最不利位置均出现在1号测点.小车负载10 t时,轨道踏面最大应力为170.94 MPa,位于1号测点,如图7~图12所示.其他工况应力状况见表2.

表2 ADAMS轨道踏面负载-应力对应表

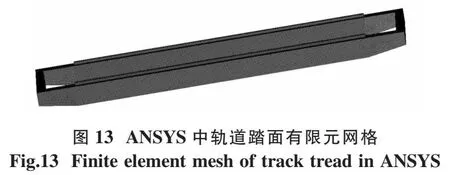

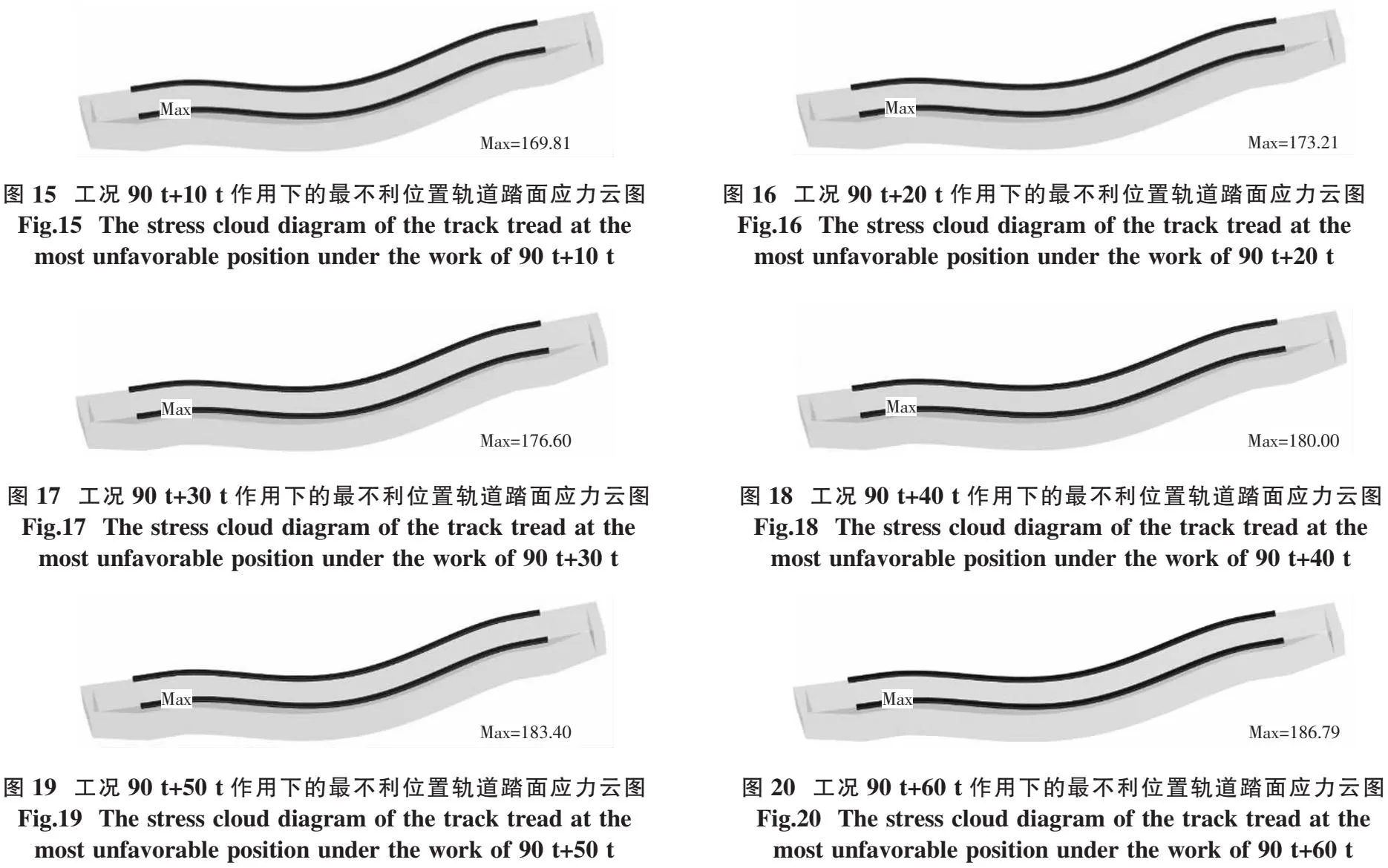

为了保证计算结果的准确性,在ANSYS中同样采用Shell 181单元对轨道踏面进行网格划分,设置轨道踏面网格尺寸为4 mm,轨道其他部分网格尺寸为100 mm.轨道的网格尺寸如图13所示.根据实际的传感器布置位置,在轨道踏面设置6个测点,如图14所示.并依次施加90 t +10 t、90 t +20 t、90 t +30 t、90 t +40 t、90 t+50 t、90 t +60 t的负载;ANSYS仿真计算得到6个工况下轨道踏面的应力状况,结果如表3所示.测点1的应力云图如图15~图20所示.

图14 轨道踏面测点(传感器)布置图Fig.14 Track tread mesauring point (sensor)layout

表3 ANSYS轨道踏面各测点负载-应力对应表

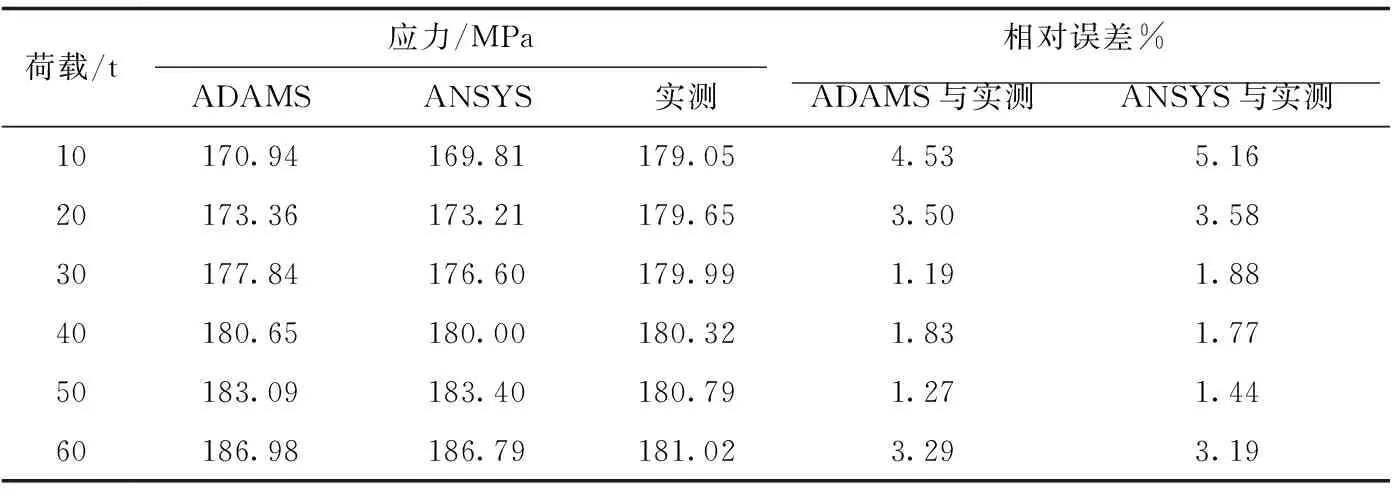

对比ADAMS、ANSYS和实测的结果,轨道踏面的最不利位置皆出现在1号测点.因此,可以确定轨道踏面的最不利位置为1号测点,其应力如表4所示.

表4 轨道踏面应力误差对应表

由表4可知,ADAMS、ANSYS和实测计算结果的相对误差均在5%左右,最大误差仅为5.16%.参考边瑞凯[4]对过山车轨道的疲劳评估、黄晓杰[12]使用ANSYS对岸桥起重机部件应力寿命的分析和基于nCode DesignLife的起重设备疲劳寿命预测[13]等文献,本文两种模拟结果可以视为在合理的误差范围内.因此,使用ADAMS和ANSYS模拟轨道踏面是有效且精度较高的.

3 疲劳寿命分析

轨道踏面不仅全程支撑小车,还长时间地承受高强度的作业.因此,轨道踏面的疲劳问题属于高周疲劳问题.如果用传统的疲劳寿命估算方法估算轨道踏面的疲劳寿命,不但难度较大、任务量大,而且预测结果也不准确.本文利用多体动力学软件ADAMS及有限元分析软件ANSYS对轨道踏面的疲劳寿命进行预测.采用Palmgren-Miner线性疲劳累积损伤理论方法[14],结合荷载-应力序列历程、S-N曲线(如图21所示)和PLC大数据分析,得到轨道踏面的疲劳寿命.

根据Palmgren-Miner线性疲劳累积损伤理论(Miner理论),得出构件损伤因子.Miner理论由数学表达式见公式(2):

(2)

式中:k为应力级别的数目;ni为第i级应力循环的次数;Ni为施加第i级应力时材料达到破坏的总循环次数.

在变幅荷载下,n个循环造成的损伤为D,见公式(3):

(3)

轨道踏面结构的材料为Q235钢,用最小二乘法可拟合出Q235钢的S-N曲线表达式为公式(4):

lgN=a+blgσ,

(4)

式中:σ为循环应力的数值,单位Pa;a,b为与材料有关的系数.

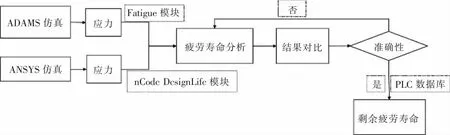

通过ADAMS_Patran_Nastran_Fatigue模块和ANSYS nCode Designlife模块分别预测轨道踏面的疲劳寿命[15-17].对比两者寿命结果,验证其准确性.最后,通过PLC大数据库获得轨道踏面剩余疲劳寿命.其流程图如图22~图23所示.

图21 S-N曲线Fig.21 S-N curve

图22 应力验证流程图Fig.22 Stress verification flowchart

图23 计算疲劳寿命流程图Fig.23 Flowchart for calculating fatigue life

根据ADAMS仿真得到的时间-应力对应表,采用ADAMS联合Patran_Nastran_Fatigue模块对轨道踏面进行疲劳寿命计算;根据ANSYS仿真得到的应力-时间对应表,采用nCode DesignLife模块对轨道踏面进行疲劳寿命计算.计算疲劳寿命结果如图24所示.

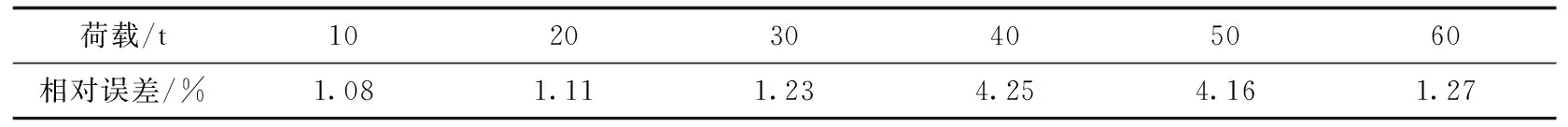

表5 ADAMS与ANSYS计算轨道踏面的寿命相对误差表

由表5可知,ADAMS和ANSYS计算结果的相对误差基本维持在5%以内,两种结果可以判别为在合理的误差范围内.由于ADAMS与ANSYS两种软件本身的构架区别,模拟时个别参数设置存在略微区别.因此,两个软件的模拟结果会出现相对误差.参考孙亚平[18]、渠晓刚等[19]、苏芳[20]对岸桥结构疲劳寿命进行分析的结果,主梁轨道寿命保持在500万次以内.根据图24所示,本文以ADAMS数据预测的疲劳寿命结果为标准,可知轨道踏面寿命小于500万次.因此,本文计算结果合理.

图24 疲劳寿命和损伤结果图Fig.24 Fatigue life and damage results graph

根据PLC大数据,获得轨道吊的轨道踏面已经工作的时间次数为1.460E+06次,结合ADAMS和ANSYS计算的结果,从而得出轨道踏面剩余疲劳寿命,如图25所示.

图25 剩余疲劳寿命与结果图Fig.25 Remaining fatigue life and results plot

4 结论

本文以广州港某轨道吊的轨道踏面为研究对象,基于现场实测、ADAMS软件和ANSYS软件对6种工况下轨道踏面进行了疲劳寿命计算,获得了6种工况下轨道踏面的应力以及疲劳寿命,结合PLC大数据库获得了轨道踏面的剩余疲劳寿命.

1)对比实测、ADAMS和ANSYS的应力,三者的相对误差保持在5%左右.该计算过程证明了软件计算轨道踏面疲劳寿命的准确性.

2)根据3种方式对轨道踏面的应力计算,在不同工况下轨道踏面最不利位置皆为1号测点.

3)以1号测点的最大应力点作为疲劳校核点,得到轨道踏面的疲劳寿命在500万次内;结合PLC大数据分析,获得轨道踏面的剩余疲劳寿命.

4)本文将轨道踏面多体动力学、有限元分析与轨道踏面疲劳寿命预估相结合,可为轨道吊的小车轨道踏面寿命预估提供参考.