双腔式气液混输装置的流动性能分析

2024-01-25胡岩韬官天日潘自强

黄 思,胡岩韬,官天日,傅 浩,潘自强

(1.华南理工大学 机械与汽车工程学院,广州 510641;2.广东管辅能源科技有限公司,广州 510610)

0 引言

在油田开采过程中,原油、伴生气、采出水通常从油井同时产出,因此可使用一条管道将油气水等介质进行混合输送,从而提高油田开发的经济效益,但实现油气混合输送技术的气液混输设备尚未发展成熟[1]。气液混输的关键设备是气液混输泵,目前的混输泵主要有两类,一类是双螺杆泵[2-9],另一类是轴流式螺旋叶片泵[10-21];近年来国内外研究人员对这2种类型的混输泵在设计、性能分析等方面做了大量的工作,但由于气液两相之间的相互作用,气液混输泵内部的流动机理仍未明确,其普适性、稳定性及运行效率有待进一步提高。

此外,官天日等[22]研发了一种双腔式气液混输装置,该装置利用动力泵对纯液相进行抽送,使得2个循环罐交替成为来流介质的吸入腔和压缩排出腔,从而实现气液混合介质的连续输送。为掌握双腔式气液混输装置的流动性能及其工作循环规律,本文选取一种双腔式气液混输装置作为研究对象,运用FLUENT流动计算软件对该混输装置在设计工况下的流动性能进行计算分析,为双腔式气液混输装置的性能优化提供理论依据,对提高油气混输设备的性能和效率提供新方法和新思路。

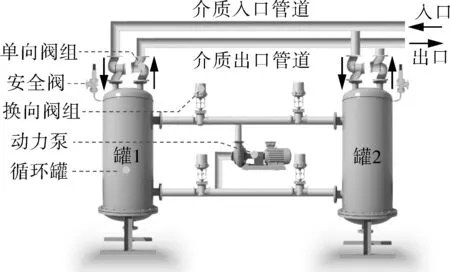

1 工作原理及现场实测

如图1所示,双腔式气液混输装置主要由循环罐、动力泵、阀门及控制仪表等元件组成。循环罐和管道的结构参数见表1。装置运行时,混合介质通过装置入口和单向阀组的限制流入罐1,动力泵将动力液(水)或液体介质从罐1抽送到罐2,此时罐1和罐2分别是混合介质的吸入腔和压缩排出腔。当罐2内的液位足够高使得罐内压力达到设置的上限时,装置出口阀门打开,罐2内的混合介质从装置出口排出。当罐1内的液位降到设置的下限时,换向阀组自动切换,混合介质通过装置入口流入罐2,此时罐1和罐2功能对调,分别变成混合介质的压缩排出腔和吸入腔。如此循环往复,最终实现气液混合输送。

表1 主要尺寸参数Tab.1 Main dimension parameters of the device mm

图1 双腔式气液混输装置Fig.1 Double-chamber gas-liquid mixed transportation device

某油田现场的运行工况为:来流介质压力ps=0.28 MPa,气相体积分数α=20%;出口压力pd=0.83 MPa,动力泵流量Qby=16 L/s。

2 数值计算方法

根据表1提供的循环罐及管道等尺寸,利用三维建模软件Solidworks建立双腔式气液混输装置的三维模型,如图2所示。对计算网格进行网格无关性检验,选取装置出口的平均压力从初始状态达到设定值的时间间隔作为判断网格无关性的指标,由于在相同计算精度下,多面体网格的数量远少于四面体网格,故选取了6套不同密度的多面体网格进行计算,如图3所示。在综合考虑计算成本和计算精度后,最终选取网格数为392 860、节点数为2 102 518的多面体网格作为后续计算的计算域网格,如图4所示。

图2 双腔式气液混输装置三维模型Fig.2 3D model of double-chamber gas-liquid mixed transportation device

图3 网格无关性检验Fig.3 Grid independence test

图4 计算域网格Fig.4 Computational domain grids

选取FLUENT计算流动软件中的VOF模型[23]分析计算装置内的三维气液两相流场,选用RNG k-ε双方程湍流模型[24]。设置空气(理想气体)为主相,水为次相,相变忽略不计。按实际情况设置重力加速度(9.81 m/s2)方向,环境压力为标准大气压(101 325 Pa),环境温度为15 ℃。

在计算域边界条件方面,装置入口设为压力入口,来流介质温度为48 ℃;装置出口设为压力出口。为了简化计算,本文未对动力泵的内部三维流场进行模拟,通过在与动力泵相连的管道处设置边界条件(泵的流量及压力)来等效动力泵的作用,即动力液进出口流量按质量流量值给定。单向阀及换向阀组按流程要求设置为壁面或内部联通面,当循环罐内液位降到约为25%时,通过Execute Commands功能执行TUI指令实现吸入腔和压缩排出腔的功能切换。求解器采用PISO算法,连续方程和动量方程采用二阶迎风离散格式,两相体积分数采用Geo-Reconstruct格式,时间离散采用一阶隐式格式,计算时间步长Δt=0.001 s。

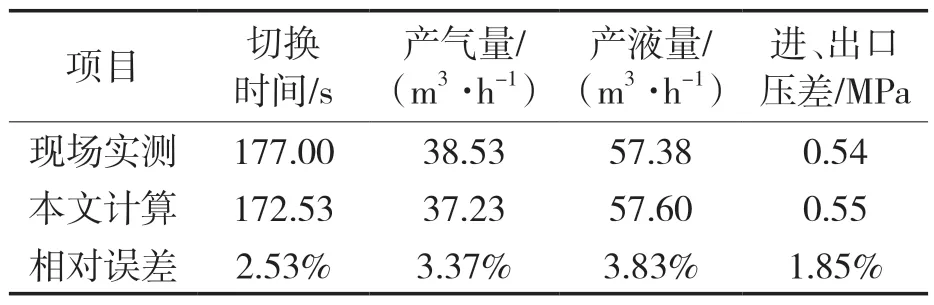

为了验证上述计算方法的有效性,表2给出了该装置在现场工作时,实测采集到的进、出口压差、流量及阀门切换时间的平均值与计算结果的对比。其中,产气量按标况时的体积流量换算。可以看出,计算结果与现场实测数据误差在合理范围内,故本文计算方法和结果是可靠的。

表2 混输装置实测与计算结果对比Tab.2 Comparison of measured and calculated results of gas-liquid mixed transportation device

3 计算结果分析

3.1 液位和气液两相分布

计算得到了不同液位时气相体积分数的分布情况,如图5所示。

图5 不同液位下装置内气相体积分数分布Fig.5 Gas volume fraction distribution in the device under different liquid levels

计算初始状态为两循环罐内充满液体,管道内充满气体,如图5(a)所示。装置开始运行后,气液混合介质按设计工况通过入口进入装置,因重力的作用在罐1内形成气液分离,如图5(b)所示,并使得动力泵入口不夹带有气相成分。由于罐1内液体不断地向罐2输送,使得罐1内液位进一步下降,如图5(c)所示。当罐1内液位降到设置的下限时,换向阀组自动切换。切换后气液混合介质由装置入口进入罐2并形成气液分离,罐2内液体经过动力泵增压后进入罐1,再由罐1顶部将压缩后的混合介质沿出口管道排出装置(见图5(d)~(f))。

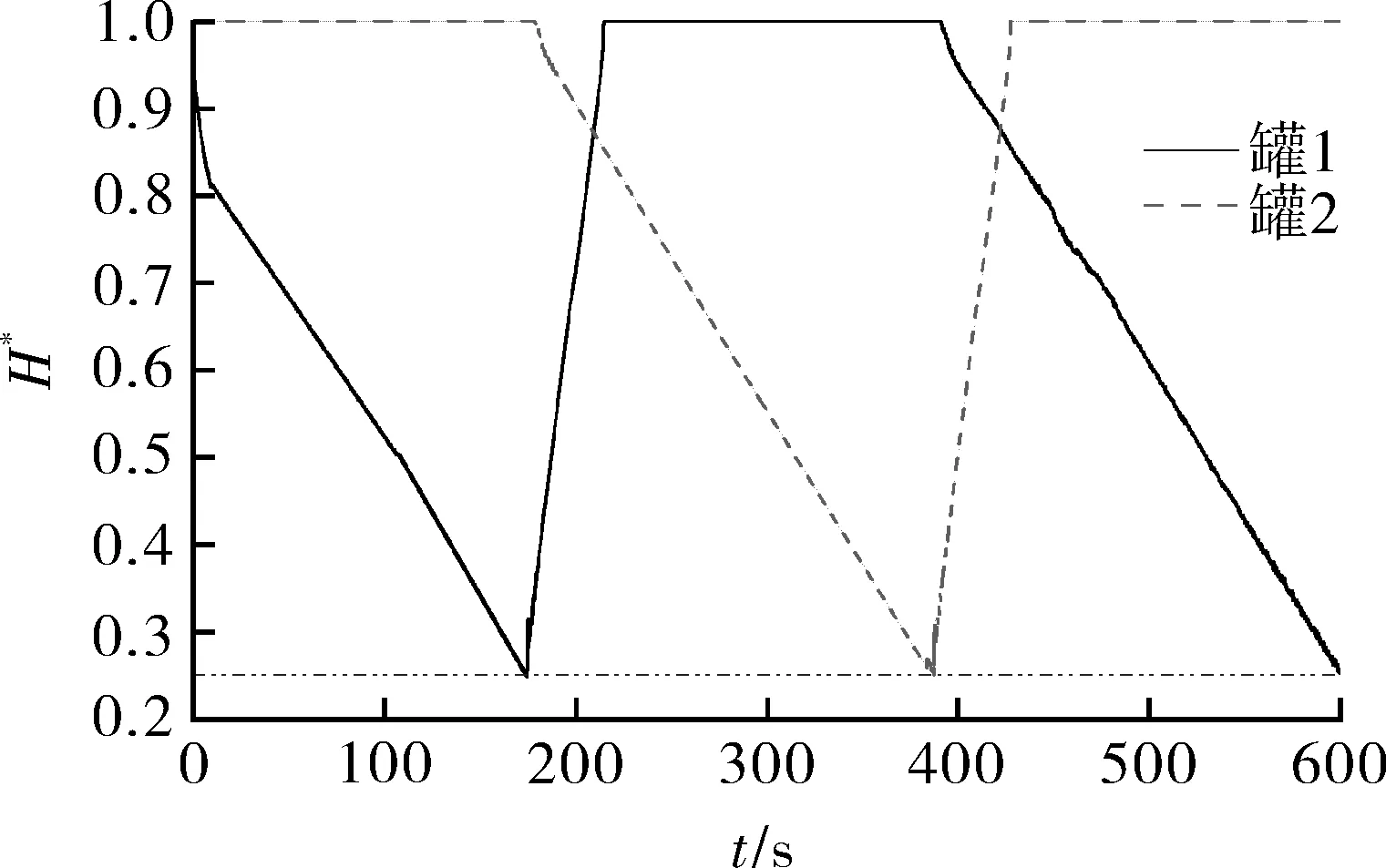

图6示出2个罐内相对液位高H*随时间的变化规律,相对液位高H*定义为:

图6 罐内液位随时间的变化Fig.6 Variation of liquid level in two tanks with time

式中,Hl为罐内液位高度,m;H为罐高度,m。

从图中可见,2个罐内液位升降呈周期性交替变化,液位下降和上升的时间分别为T1和T2,可分别按下式计算:

式中,Ve为罐内除去液位下限后的有效充液体积,L。

由上式可以看出,液位下降或上升的时间与入口含气率α、动力泵流量Qby和循环罐尺寸有关。

开始阶段由于动力泵从罐1向罐2输液,使得罐1内液位不断下降,罐2液位维持满罐状态。随着气液混合介质进入罐1后,罐1内的液体得到一定补充,故液位下降时间T1受到装置入口含气率α的影响,其液位下降速度减慢并维持该下降速度至H*=0.25左右,此时换向阀自动切换,液体从罐2经动力泵输送至罐1,由于罐1与罐2尺寸相同,相对于液位下降时间T1,液位上升时间T2长短只受到动力泵流量Qby的影响,使得罐1内液位在较短的时间内上升至满罐,当罐2内液位逐渐下降至H*=0.25后,换向阀再次切换进入下一工作循环。

3.2 压力、温度及流量变化规律

图7示出罐内气液两相介质平均压力随时间的变化情况。

图7 工作循环中罐内平均压力变化曲线Fig.7 Change curve of average pressure in tanks with time in the working cycle

从图中可以看出,气相压力与液相压力大小和变化规律基本一致,装置开始工作时,气液混合物从入口进入装置,此时由于罐2出口阀门处于关闭状态,罐2内介质压力不断升高至设定值为0.83 MPa,罐1内介质压力略有上升但基本与装置入口压力一致(0.28 MPa),此过程为“吸入过程”(对罐1而言,下同)。随着阀门的切换,罐2内压力因入口阀门开启而急剧下降;罐1出口阀门关闭和动力泵增压作用使罐1内介质压力不断升高至设定值,此过程为“压缩过程”;当罐1内压力达到设定值后,阀门开启,罐1内混合介质维持设定压力从装置出口排出,此过程为“排出过程”。至此,罐1完成了1次工作循环,该工作循环包括了“吸入—压缩—排出”3个过程。对照图4,5可以发现,装置在正常工作状态下,1次工作循环周期T是罐1和罐2的液位下降时间之和。其中吸入过程时间与罐1液位下降时间相等,压缩过程和排出过程时间之和等于罐2液位下降时间。通常罐1和罐2规格尺寸相同,因此一次工作循环周期T为:

图8示出1次工作循环中装置内压力分布云图。在图8(a)吸入阶段,罐1内压力与装置入口管道压力基本一致,而罐2与装置出口管道的压力一致。图8(b)示出阀门切换后罐1压缩阶段的某一时刻,此时罐1内压力正逐渐升高但尚未达到设定值,罐2内压力和装置入口管道压力一致。在图8(c)排出阶段,罐1内压力已达到设定值且与装置出口管道压力一致,罐2内压力与装置入口管道压力一致。

图8 工作循环中装置内压力分布Fig.8 Pressure distribution in the device during a working cycle

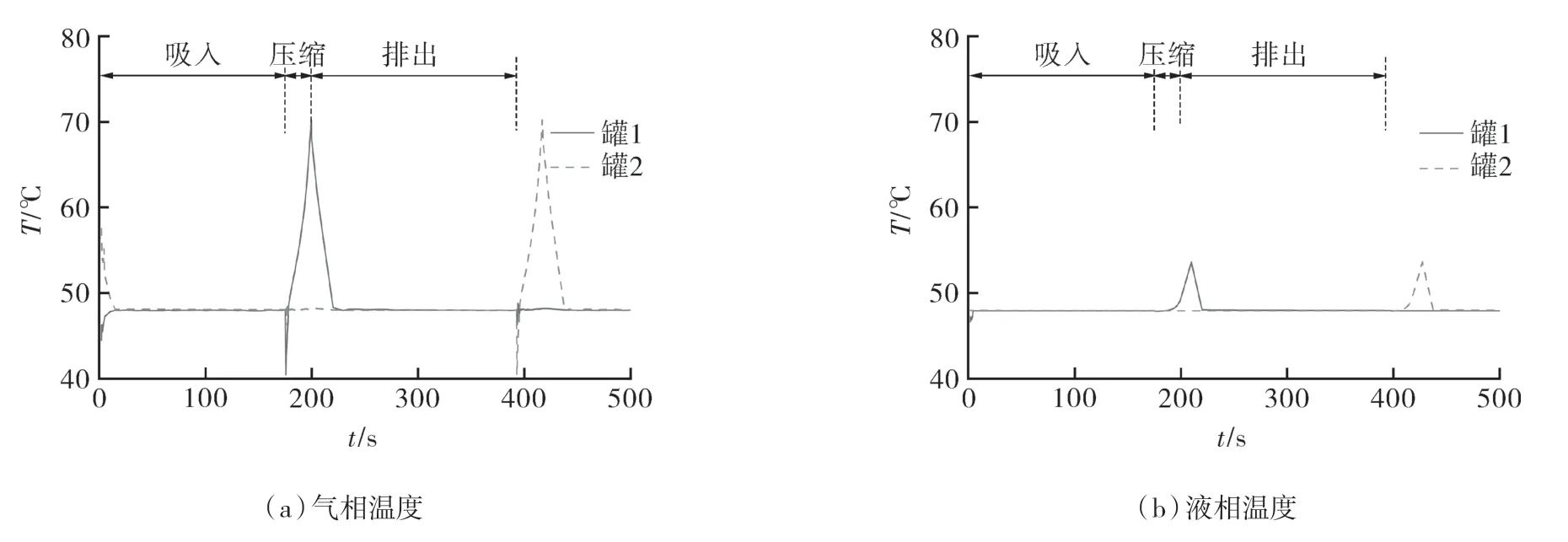

图9示出罐内两相介质平均温度随时间的变化曲线。从图中可见,气相温度与液相温度大小和变化规律在吸入阶段及排出阶段基本一致,温度维持在48 ℃左右。在压缩阶段,由于气体被液体压缩,导致气体温度升高,与入口最大温差达23 ℃左右,此时罐内液体与气体发生热量交换,使得液相温度也有上升,但幅度较气相小,最大温差为6 ℃左右。

图9 工作循环中罐内平均温度变化曲线Fig.9 Change curve of average temperature in tanks with time in the working cycle

图10示出1次工作循环中装置内温度分布云图。由图中可见,在吸入阶段和排出阶段,装置内介质温度维持在48 ℃左右,并无明显波动;在压缩阶段,温度分布出现差异,主要因气体受到压缩使得温度升高,且与液体发生热量交换,温度较高的地方主要出现在罐体上部及顶部管道气相所在的区域。

图10 工作循环中装置内温度分布Fig.10 Temperature distribution in the device in a working cycle

图11示出装置出口流量随时间的变化曲线。从图中可见,在吸入阶段和排出阶段,装置出口流量在Qp=17.3 L/s左右脉动。但在压缩阶段,因排出压力尚未达到设定值,在压缩时间内装置出口阀门处于关闭状态,因此压缩过程的装置出口流量Qp=0。

图11 工作循环中装置出口流量随时间的变化曲线Fig.11 Change curve of outlet flow rate of the device with time in a working cycle

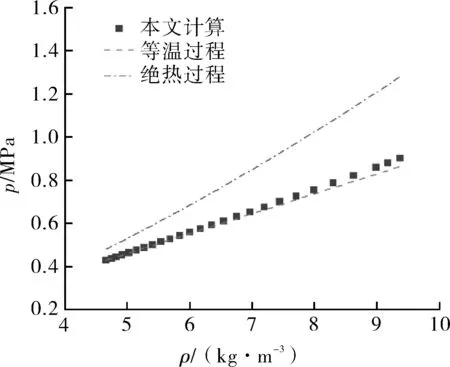

罐内气体压缩过程的曲线如图12所示。

图12 罐内气体压缩过程的曲线Fig.12 Curve of gas compression process in tank

为考察装置气体压缩过程的一般规律,计算得到了压缩过程中罐1内气体平均压力p与平均密度ρ的关系,以及理想气体的等温过程和绝热过程的理论变化曲线[25]。从图12中可见,罐内气体压缩过程中p-ρ曲线与等温过程的p-ρ曲线相近,由于动力液对气体热量的吸收和转移,故在工程设计中,可将该装置的气体压缩过程近似处理为等温过程。文献[26]中的气体处理类似,即将气体近似处理为等温过程。

4 结论

(1)装置运行时,气液混合介质在循环罐内因重力作用形成两相分离,并使得动力泵入口不夹带有气相成分。两罐内液位升降呈周期性交替变化,液位升降时间与入口含气率α、动力泵流量Qby和循环罐容积有关,可分别按式(2)(3)计算。

(2)装置的一次工作循环可分为“吸入—压缩—排出”3个过程,工作循环周期可按式(4)计算。装置内气液两相压力大小和变化规律基本一致,作为吸入腔的罐内压力与装置入口压力基本一致,作为排出腔的罐内压力与装置出口压力基本一致。在压缩阶段,因装置出口阀门处于关闭状态使得出口流量为零,作为排出腔的循环罐处于压缩状态。

(3)在吸入和排出阶段,气液两相温度大小和变化基本一致,而在压缩阶段有明显差异,最大温差分别达到6,23 ℃。由于液体对气体热量的吸收和转移作用,气体的平均压力与平均密度的变化关系与等温压缩过程相近,因此在工程设计中可将罐内气相的压缩过程近似处理为等温过程。

(4)对双腔式气液混输装置进行了数值模型的建立,并基于CFD软件对其进行了瞬态数值模拟计算,得到了内部流动的相关规律,在此基础上可对双腔式气液混输装置继续展开深入研究,探究不同工况及不同参数等对其流动性能的影响,以进一步提高油气集输设备的性能和效率。