大口径异构蝶阀流动特性分析及其流量系数研究

2024-01-25张晨曦岳修贤但志宏白长青

张晨曦,岳修贤,王 信,但志宏,周 强,白长青

(1.机械结构强度与振动国家重点实验室,西安 710049;1.西安交通大学 陕西省先进飞行器服役环境与控制重点实验室,西安 710049;3.中国航发四川燃气涡轮研究院,四川绵阳 621703)

0 引言

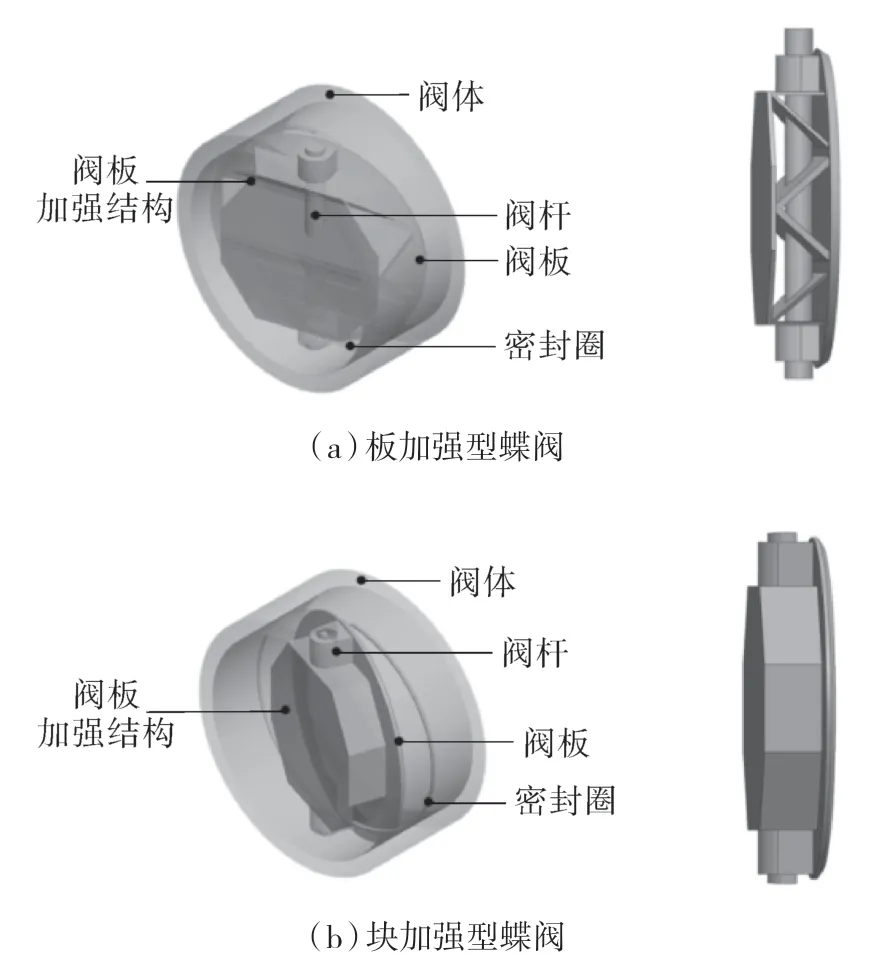

蝶阀一般由阀板、阀杆、阀体和密封圈等部件组成,广泛应用于系统流量控制,具有结构简单、启闭迅速、调节性能好等优点[1-2]。通常的大口径蝶阀是指口径大于1 m的蝶阀,大口径蝶阀适合调节大口径管道流量,是航空发动机试车台、大型高压油气运输管道等重要设备系统中重要的控制部件。由于大口径蝶阀的阀板面积较大,在承受流体力矩后容易产生变形,从而影响到蝶阀的密封性和调节特性,故一般需要在阀板上设计加强结构以保证阀板的强度和刚度,这也是大口径蝶阀与中、小口径蝶阀关键不同之处。大口径蝶阀中典型的阀板加强结构主要有板加强型和块加强型两种类型。

对于中小口径蝶阀,其结构、流动特性及性能控制已有许多研究。LIN等[3-4]研究了蝶阀阀杆直径对于蝶阀流量特性及扭力矩的影响。XUN等[5]研究了蝶阀表面粗糙度对蝶阀流量系数及压降的影响。在小开度下,蝶阀的多场耦合机理也得到了研究[6]。叶志烜等[7-8]对蝶阀下游涡旋结构做了一些分析,讨论了涡旋的成因和表现形式。常见的三偏心蝶阀具有轴向、径向和角度偏心的3个偏心量,各偏心量对蝶阀流场流动性能影响已有学者进行了比较深入的研究[9]。为精确控制蝶阀开度,蝶阀阀板的驱动力矩也有相应的研究[10]。李凯等[11]对蝶阀进行模态分析和加速度载荷下的响应谱分析,进而改进了蝶阀性能。DONG等[12]基于CFD技术分析了核电站中控制冷却通道蝶阀的流动特性。WON等[13]在蝶阀全开的工况下研究了其下游流场振动对蝶阀性能的影响。另外,流固耦合特性分析方法也被应用到蝶阀流量系数和流阻系数的计算中[14]。

近年来,航空发动机试车台等设备中关键的流量控制阀门——大口径蝶阀受到研究者们的关注,特别是其流动特性与流量系数研究。张松等[15]对大口径蝶阀的数学建模与流场特性进行研究,建立了大口径蝶阀的运动特性模型。但并没有具体分析阀板加强结构对阀流场的影响规律。何庆中等[16]使用CFX软件模拟了大口径蝶阀的流场,通过增加圆角来优化蝶板加强结构,减小了涡街共振。朱美印等[17]提出了一种基于特征坐标,可以从大量离散试验数据中提取大口径蝶阀连续特征信息的坐标定位回归算法。大口径蝶阀在不同开度下的流固耦合与振动特性得到一定的研究[18],动网格与UDF技术被用于解决大口径蝶阀在关闭过程中流场不稳定问题[19-22]。在现有研究中,已经认识到大口径蝶阀不同于常见的中、小口径蝶阀,具有其特有的流动特性。但对于大口径蝶阀独特的阀板加强结构形式对其流动特性的影响分析较少,两种典型的板加强型和块加强型阀板加强结构对阀门流量系数的影响规律还不清楚,制约了发动机试车台等系统的性能预测和精确控制。

本文以具有典型阀板加强结构的两种大口径蝶阀为研究对象,建立CFD仿真模型,划分网格并进行无关性验证。通过和试验测试结果的对比,验证了仿真模型的合理性。数值模拟得到两种异构蝶阀在多种工况下的质量流量,并计算其流量系数,研究压比、开度对其流动特性的影响规律,对比分析不同阀板加强结构对其流场及流量系数的影响。寻找大口径蝶阀流量系数与管道流动参数之间的关系,提出适用于大口径蝶阀的流量系数计算公式。

1 大口径蝶阀流场CFD建模及试验验证

大口径蝶阀阀板面积大,为了避免承受流体力矩产生较大变形影响蝶阀的密封性和调节特性,需要在阀板上设计加强结构以保证其强度和刚度。大口径蝶阀中典型的阀板加强结构主要有板加强型和块加强型两种类型,对应的蝶阀结构如图1所示。蝶阀由密封圈、阀体、阀杆、阀板和阀板加强结构等部件组成。板加强型阀板结构为多块板组合形成空间板结构,中间流体可以相互流动;而块加强型阀板结构为多块板组合形成的块状封闭多面体,流体只能在多面体外流动。

图1 大口径异构蝶阀典型结构Fig.1 Typical structures of large-diameter butterfly valves with different structures

阀门流场建模中计算域分为阀前管道、蝶阀区域、阀后管道3个部分。为减小管道部分对蝶阀域流动特性的影响,阀前管道长度取3倍的管道内径,阀后管道长度取10倍的管道内径,对应蝶阀域管道长度取2倍管道内径。分别考虑2种蝶阀阀板结构,采用FLUENT软件建立对应的流体动力学计算模型,网格划分如图2所示。考虑管道阀门流场的对称性,取1/2模型作为计算域。由于蝶阀域流场流动状态复杂,对应划分细密的网格,而阀前和阀后管道对应划分相对稀疏的网格。仿真分析中采用一阶迎风格式,SIMPLE算法,湍流模型为 Realizable k-ε模型。

图2 大口径蝶阀网格Fig.2 Mesh of large-diameter butterfly valve

将入口压力P1和出口压力P2作为CFD仿真边界条件,压比Pr=P2/P1,蝶阀表面和管道内壁均设置为无滑移的壁面,在确定阀门开度VP为10%的工况下进行不同网格数下的质量流量仿真结果的计算对比,可以验证所建立模型的网格无关性,结果见表1,其中N为网格数,Q为出口质量流量,δ为各网格数下与490万网格数下的质量流量仿真结果间的相对误差。从表中可以看出,当网格数从90万增加到156万时,质量流量计算结果误差从1.769%显著减小到0.718%;当网格数再增大到230万时,误差已减小到0.026%。这表明选择约为230万的网格数量进行仿真计算能够满足计算精度要求。

表1 大口径蝶阀网格无关性验证结果Tab.1 Grid independence verification results

根据流体力学原理,流体的运动服从质量守恒、动量守恒和能量守恒定律,并通过守恒定律来给出流体动力学的控制方程组:

式中,ρ为流体密度;u为流体的速度矢量;p为压强;f为作用在单位体积上的质量力;k为流体传热系数;cP为比热容;T为温度场;ST为黏性耗散项。

使用试验测试获得的质量流量和出口压力作为边界条件,通过仿真计算获得对应试验工况下板加强型蝶阀阀前压力值,对比结果如图3所示。

图3 大口径蝶阀数值模拟与试验测试结果对比Fig.3 Comparison between simulation results and experimental data of large-diameter butterfly valves

可见在多种工况下,数值模拟结果与测试数据吻合较好。经分析在小开度情况下阀门周围流场湍流特性显著,而大口径管道流量测量手段和测量位置受限,由于测量误差造成测试数据与仿真结果存在一定差异。表明本文所建立的大口径蝶阀CFD仿真模型是合理可靠的,可进行多种工况下的大口径蝶阀流体动力学仿真计算和分析。

2 两种大口径异构蝶阀流动特性分析

使用总压入口和静压出口的边界条件,分别仿真计算两种大口径蝶阀在9个开度(VP=10%,20%,30%,40%,50%,60%,70%,80%,90%)与9个压比(Pr=0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9)共81组工况下的质量流量。基于CFD仿真计算结果,讨论两种大口径异构蝶阀流动特性随着压比和开度的变化规律。

为了对该算法的可实现性和正确性进行验证,采用Verilog HDL语言编写了Testbench测试文件,在Modelsim仿真环境中对该算法进行了仿真,仿真结果如图8所示。

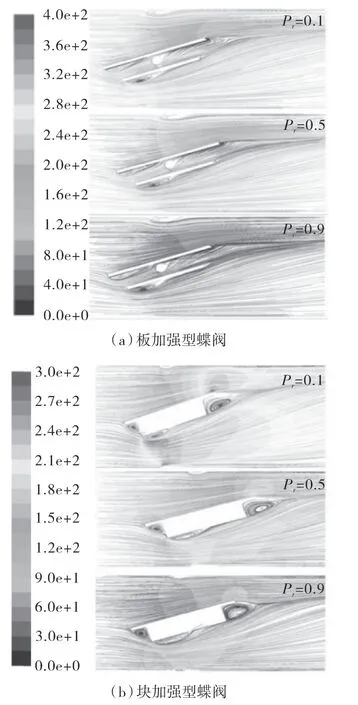

图4示出2种蝶阀在不同压比条件下的流场对称截面的流速流线分布。从图中可以看到,流场的最大流速和高流速区域面积均随压比增大而减小,流速分布逐渐均匀,流场流速分布有明显变化。大口径板加强型蝶阀流场在阀板和阀板加强结构与来流接触处的后方会产生涡旋,且随着压比的增大,涡旋的影响范围也增大。大口径块加强型蝶阀流场在阀板和阀板加强结构的延伸段存在1对涡旋,加强结构突出部与来流接触处的后方也存在1个涡旋,且随着压比增大,涡旋的影响范围也随之增大。在开度相同的条件下,压比的增大会降低蝶阀流场中的流速和质量流量。

图4 不同压比下两种大口径蝶阀截面流速流线分布(Vp=80%)Fig.4 Velocity distribution of large-diameter butterfly valves at varying pressure ratio(Vp=80%)

图5示出了大口径蝶阀在不同阀门开度条件下流场对称截面上的流速流线分布。在小开度情况下,气体通过大口径蝶阀后会有较强的射流,在阀后产生大量涡旋,阀前的气体流线形式复杂,在冲击阀板后产生局部回流并最终向两侧流去,同样产生涡旋。随着开度的增大,大口径板加强型蝶阀管内流场趋于平缓;在中等开度下,阀板和阀板加强结构接触来流位置的后侧产生涡旋,阀杆后方的圆柱绕流在周围流场影响下同样产生涡旋;在较大开度下,阀杆后方的涡旋会逐渐减小。随着开度的增大,涡旋影响的范围逐渐缩小,左侧涡旋影响范围扩大,加强结构处涡旋由于气体流速增大而受到约束收缩,阀后的涡旋随速度差的减小而扩大其影响的范围。可以看到,阀门开度对流场流速分布有显著影响,在相同压比的条件下,流速与质量流量会随开度增大而增大。

图5 不同开度下两种大口径蝶阀截面流速流线分布(Pr=0.8)Fig.5 Velocity distribution of large-diameter butterfly valves at varying opening(Pr=0.8)

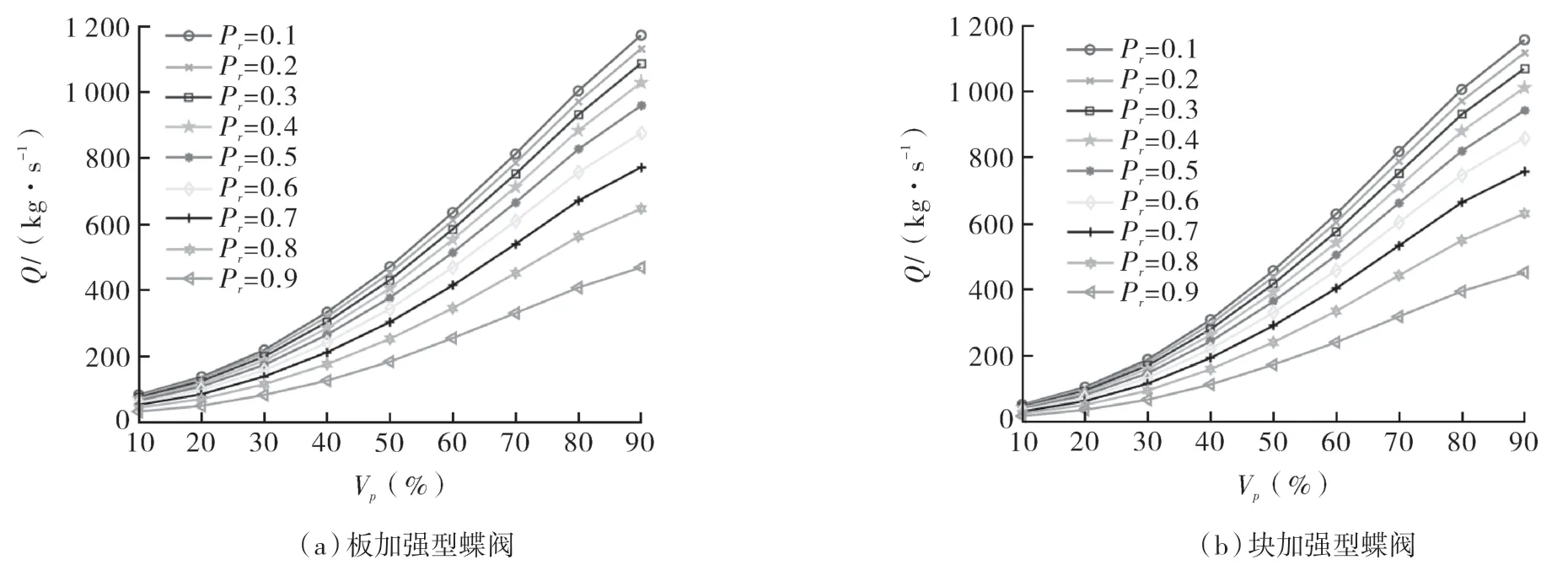

图6示出2种大口径蝶阀质量流量随开度和压比变化的曲线。可以看出,2种大口径蝶阀的质量流量随开度与压比变化具有相似的趋势,在相同的压比条件下,大口径蝶阀质量流量随阀门开度的增大而增加,且其趋势大体上表现出先增强后减弱的特点。在相同的开度条件下,质量流量随压比增加而减小,且其趋势逐渐加强。

图6 大口径蝶阀不同压比和开度下的质量流量Fig.6 Mass flow rate of large-diameter butterfly valves at varying opening and pressure ratio

3 大口径蝶阀流量系数计算公式

流量系数表示在阀门打开一定的角度时的压力损失和单位质量流量的关系,流量系数越大,则阀门流通能力越好。对于空气等可压缩流体,可利用等熵过程方程、理想气体状态方程、连续性方程和伯努利方程推导出大口径蝶阀的质量流量计算式为[17]:

式中,Q为质量流量,kg/s;Φ为流量系数,无量纲数;A为大口径蝶阀流通面积,m2;P1为大口径蝶阀阀前压力,Pa;R为通用气体常数,J/(kg·k),对空气取287 J/(kg·K);T1为大口径蝶阀阀前温度,K。

2种大口径蝶阀对应的流通面积随开度变化关系见表2。其中,A1表示块加强型蝶阀的流通面积,A2表示板加强型蝶阀的流通面积。

表2 大口径蝶阀不同开度下的阀门流通面积Tab.2 Flow areas of large-diameter butterfly valves at varying opening

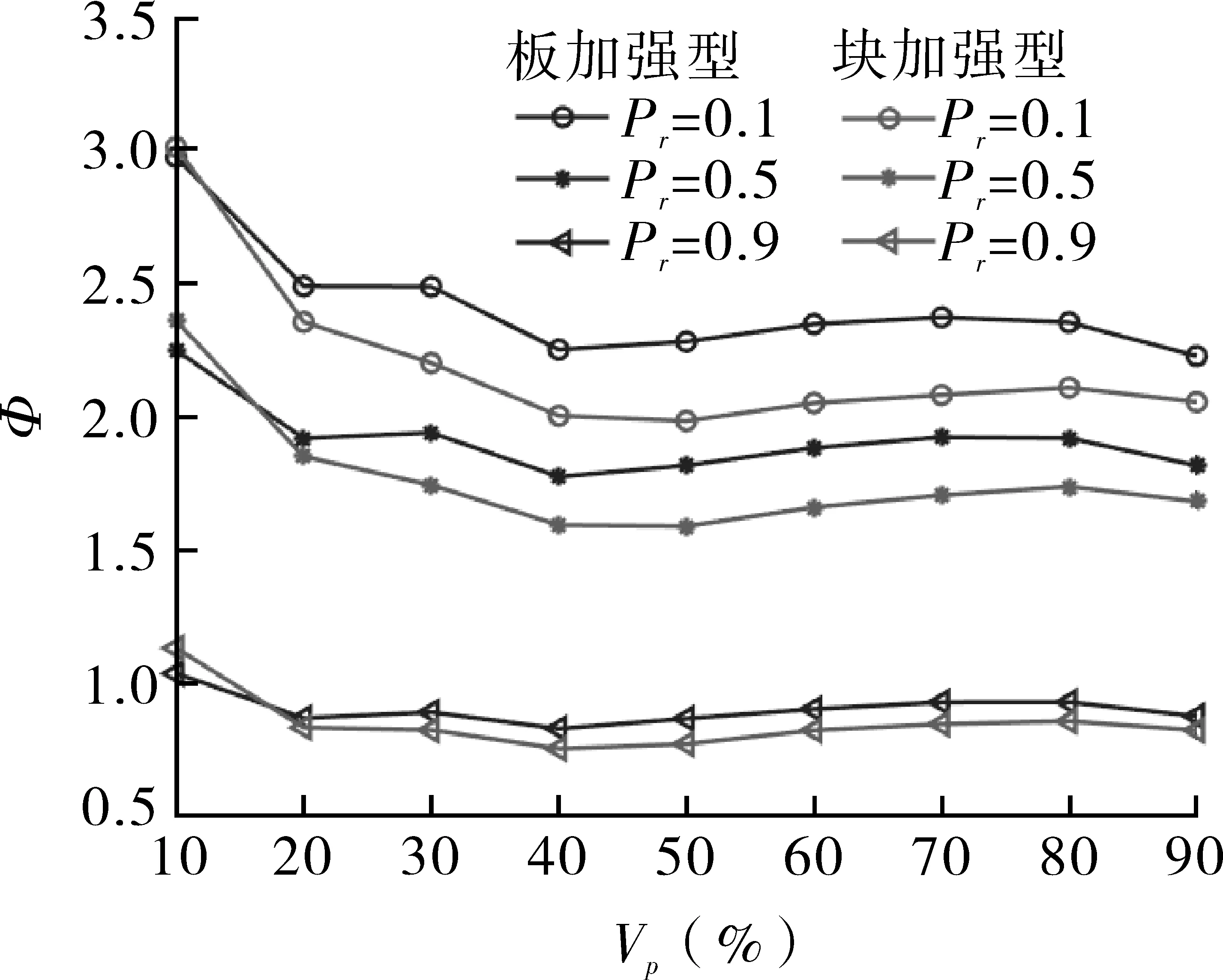

图7 2种大口径蝶阀的流量系数随开度和压比变化对比Fig.7 Comparison between flow coefficients of two kinds of large-diameter butterfly valves at varying opening and pressure ratio

相同压比下,在开度小于40%时,随开度的增大,流量系数呈减小的趋势;在开度达到40%而小于80%时,流量系数随开度增大而增大;在开度为90%时,流量系数又相对80%开度的有所减小。在相同开度条件下,大口径蝶阀的流量系数随压比的增大而减小,且随着压比的增大,流量系数减小的趋势更加显著。总的来说,在大开度下,压比对大口径蝶阀的流量系数的影响较开度的影响更加显著。特别注意到,大口径蝶阀的流量系数随压比和开度的变化均具有显著的非线性特性。

可以看到,除10%的开度外,大口径板加强蝶阀的流量系数均高于大口径块加强蝶阀的流量系数,并在50%的开度下达到最大差值为0.298 0;且大口径板加强型蝶阀的流量系数提高率最高为15.03%,平均提高率为8.928%。在工程实际中,在小开度下密封圈与蝶阀蝶板会有小幅度摩擦,破坏两者的接触边缘,不利于阀门启闭精度和阀门全闭时密封性的保持,一般应避免阀门长时间在小开度工况下工作。在大开度的稳态流场中,由于块加强的加强结构形式不允许流体通过,使得蝶阀蝶板和加强结构在下游产生了巨大的涡旋,破坏流场的稳定性,降低流速、流量,而板加强的加强结构形式使得流体可以穿过,显著减小甚至消去了后方的大涡旋,降低能量损失。此外,板加强的结构形式还有助于减小局部回流,增大流速、流量,进而提高流量系数。

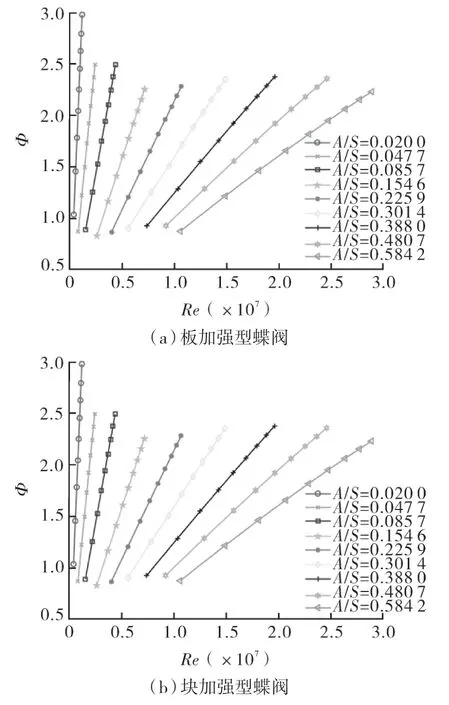

通过流通面积比(A/S)与管道入口雷诺数Re来表征阀门开度与压比,大口径蝶阀流量系数Φ与管道入口雷诺数及阀门管道流通面积比的关系如图8所示。

图8 不同阀门管道流通面积比下大口径蝶阀流量系数与雷诺数关系Fig.8 Relationship between flow coefficients of largediameter butterfly valves at different flow areas of valve pipeline and Reynolds number

下文所指管道雷诺数均为管道入口处的雷诺数。发现2种大口径异构蝶阀的流量系数均与其管道雷诺数呈现出一种线性关系,且该线性关系的斜率受大口径蝶阀阀门管道流通面积比影响,其斜率随着面积比增大而减小。

基于2种大口径蝶阀的流量系数计算结果及其机理分析,发现在确定的流通面积下,阀门流量系数受管道雷诺数直接影响,存在一种线性关系,进而给出一种新的基于管道雷诺数的大口径蝶阀流量系数计算式为:

式中,Φ为流量系数,无量纲数;k为流量系数随雷诺数线性变化的斜率系数;S为管道流通面积,m2;A为大口径蝶阀流通面积,m2;Re为管道雷诺数;

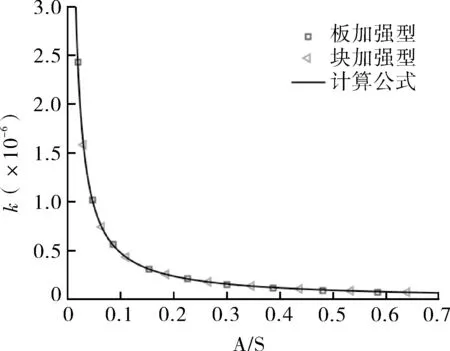

图9示出的2种大口径异构蝶阀k随S/A变化的规律是相同的,基于上述数值仿真结果,给出k的具体表达式为:

图9 2种蝶阀对应的k值与所提出公式的k曲线Fig.9 Comparison between the corresponding k value of the two kinds of butterfly valves and k curve of the formula proposed

从图中可以看到,具有不同加强结构形式的2种大口径蝶阀在流量和流量系数上都存在较大差异,而在其与管道雷诺数及流通面积比的规律上则体现出一致性。和原有计算公式相比较,此计算公式只需测得雷诺数与阀门流通面积就可以计算流量系数,不需要再测量质量流量与阀前压力等值,且在实际工程中,管道雷诺数比流量更容易测得。将流量系数式(5)代入式(4),得到新的大口径蝶阀流量计算式为:

通过式(7)计算大口径蝶阀在各开度和压比下的质量流量,与CFD数值计算结果对比如图10所示。所提出的流量系数公式与CFD仿真计算值误差见表3,从表中可以看出,最大误差为6.71%,且仅有1组数据误差大于±5%,故本文提出的流量系数计算公式与数值计算结果吻合良好,验证了所提出的计算式的准确性和可靠性。

图10 大口径蝶阀质量流量仿真值与公式计算值对比Fig.10 Comparison between the simulated value of the mass flow rate of large-diameter butterfly valve and the calculated value of the formula proposed

4 结论

(1)大口径蝶阀的质量流量随着开度增大、压比减小而增大;流量系数随着压比增大而减小,随着开度先减小后增大最终再次减小,其曲线转折点分别出现在对应40%,80%开度的位置。

(2)板加强型蝶阀相较于块加强型蝶阀,减小阀后涡旋显著,减少能量损失,在阀门的主要工作范围内提高了流量系数。

(3)在已有公式的基础上,发现大口径蝶阀流量系数与管道雷诺数存在一种线性关系,提出基于管道雷诺数的流量系数计算公式,并验证了该式的准确性。