油烟机多翼离心风机气动噪声源及贡献度研究

2024-01-25胡斯特吴金鑫胡小文张龙新

胡斯特,吴金鑫,胡小文,陈 鹏,张龙新

(美的集团股份有限公司 中央研究院,广东佛山 528311)

0 引言

油烟机中的风机气动噪声是影响用户体验的重要因素之一,其气动噪声特征丰富且成因复杂,兼具单音噪声和宽频噪声特性[1-7]。随着研究的深入和产品的不断优化升级,从风机设计的角度整体降低油烟机气动噪声的空间越来越有限。而消费者对产品噪声问题的反馈主观性强,对特定频率段的声压级较为敏感,因此对风机系统气动噪声源进行特征识别,并量化噪声贡献和明确噪声产生的机制具有重要意义。

国内外学者对多翼离心风机的噪声特征有过一些研究,如NEISE[8]明确离心风机单音噪声主要由叶片出口尾迹和蜗壳蜗舌的周期性相互作用所产生。FEHSE等[9]通过试验研究了离心风机20~200 Hz低频噪声产生的机理,发现低频噪声主要是由轮盖和叶片吸力面相互作用导致的流动分离所引起的。蔡建程等[10]对前向多翼离心通风机的辐射噪声进行了近场测量,认为还存在不容忽视的蜗壳引起的声腔共鸣噪声,目前未有学者对油烟机风机系统的噪声特征及声源位置发表系统性的研究成果。

为了进一步明确油烟机多翼离心风机气动噪声源及各部件贡献量,本文结合流动仿真、声学仿真和试验测试,依据声学基本理论,对某油烟机多翼离心风机系统的噪声源进行位置和频谱特征定性识别,并量化各个典型部件的噪声贡献量,明确对观测点产生噪声贡献的机制,为油烟机多翼离心风机的气动噪声控制提供工程参考。

1 油烟机模型

1.1 几何模型

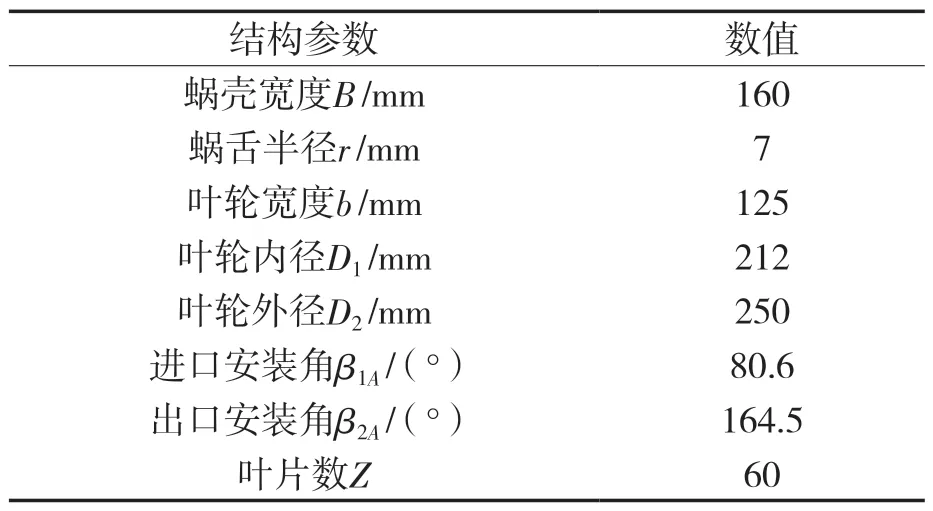

本文针对某油烟机产品为研究对象,其几何模型如图1所示,主要包含底盘、入口格栅、主箱体、多翼离心风机蜗壳、双吸叶轮及出口等部件。模型中多翼离心风机的主要尺寸参数见表1。

表1 油烟机中多翼离心风机主要结构参数Tab.1 Main structural parameters of the multi-blade centrifugal fan

图1 油烟机几何模型及拆解图示Fig.1 Model of the range hood

1.2 计算域模型

该油烟机模型较为复杂,计算前需要对模型进行一定的简化,并参照实际风量台测试工装建立计算流体域,具体如图2所示。

图2 简化后模型及计算流体域示意Fig.2 Schematic diagram of the calculation domain

油烟机测试时入口为开放空间,故在底盘进口上游建立矩形包络面形成进风流体域,尺寸为1.1 m×0.6 m×0.7 m。风机出口外接1.4 m×1.1 m×1.4 m的方腔流体域,模拟实际风量室混合腔,并在风量室下游建立简化的出口喷嘴流体域,长1.2 m,管径为0.3 m。

2 数值计算与分析方法

2.1 流场仿真方法

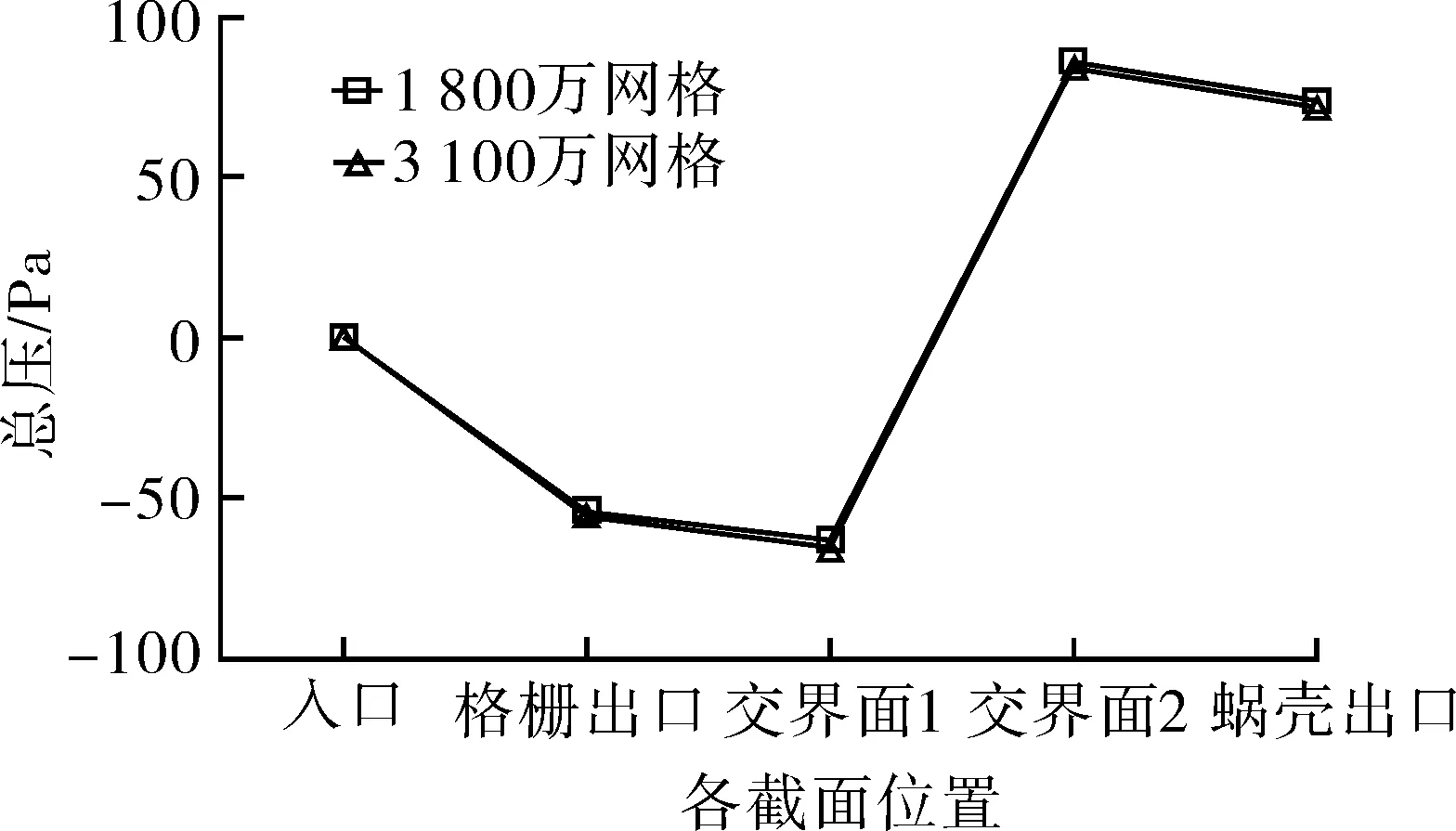

本文采用Fluent Meshing软件对计算流体域进行分区域四面体非结构网格划分,通过控制网格尺度,最终生成1 800万和3 100万两套网格。流场计算采用Ansys Fluent软件,计算域入口为压力入口边界条件,出口根据油烟机工作流量和出口面积计算给定出口速度为4.082 m/s,固壁采用无滑移边界条件,叶轮转速设置为758 r/min。为加快收敛速度,计算时先采用定常计算,控制方程为RANS方程,湍流模型选择SST k-ω模型,并采用SIMPLE算法求解压力-速度耦合方程,求解精度均为二阶,旋转域采用多参考系模型。待定常计算相对稳定后,开启DDES方法进行非定常计算,旋转域改为滑移网格方法,时间步长设定为3.298 15×10-4s,子迭代步数为12次。图3示出了两套网格的流场计算结果在油烟机流路上各个截面的总压分布对比,结果显示差异性较小,满足网格无关性要求。因此本文后续研究均基于3 100万网格算例结果进行分析。

图3 两套网格总压分布结果对比Fig.3 Comparison of pressure distribution along the flow path with different meshes

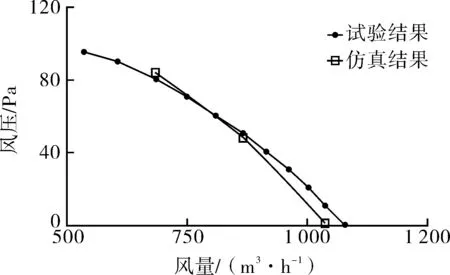

通过试验对CFD计算结果进行可靠性验证。在美的集团中央研究院流体试验室中对油烟机风量进行测试,风量台依据GB/T 1236—2017[11]进行搭建,测试范围为500~5 000 m3/h,测量精度为±2%。图4示出了CFD仿真的油烟机风机风压-流量曲线与试验结果的对比,结果显示两者之间误差低于5%,满足可靠性要求。

图4 油烟机风机仿真性能曲线与试验结果对比Fig.4 Comparison of fan performance between the simulation and experiment

2.2 气动噪声仿真方法

通过声学有限元方法进行气动噪声仿真计算,具体步骤如下:(1)利用CFD非定常仿真算例分别导出旋转域和静止域的壁面压力脉动数据作为声源信息;(2)生成声学计算网格;(3)定义声学边界条件,固壁默认为全反射面,油烟机进出口边界定义为AML面(Automatically Matched Layer),从而实现声波通过进出口向周围空气的传播;(4)将旋转域和静止域的壁面压力脉动数据分别转化成等效扇声源和壁面偶极子声源进行观测点噪声频谱求解;(5)将旋转域和静止域得到的噪声频谱进行叠加得到总频谱。

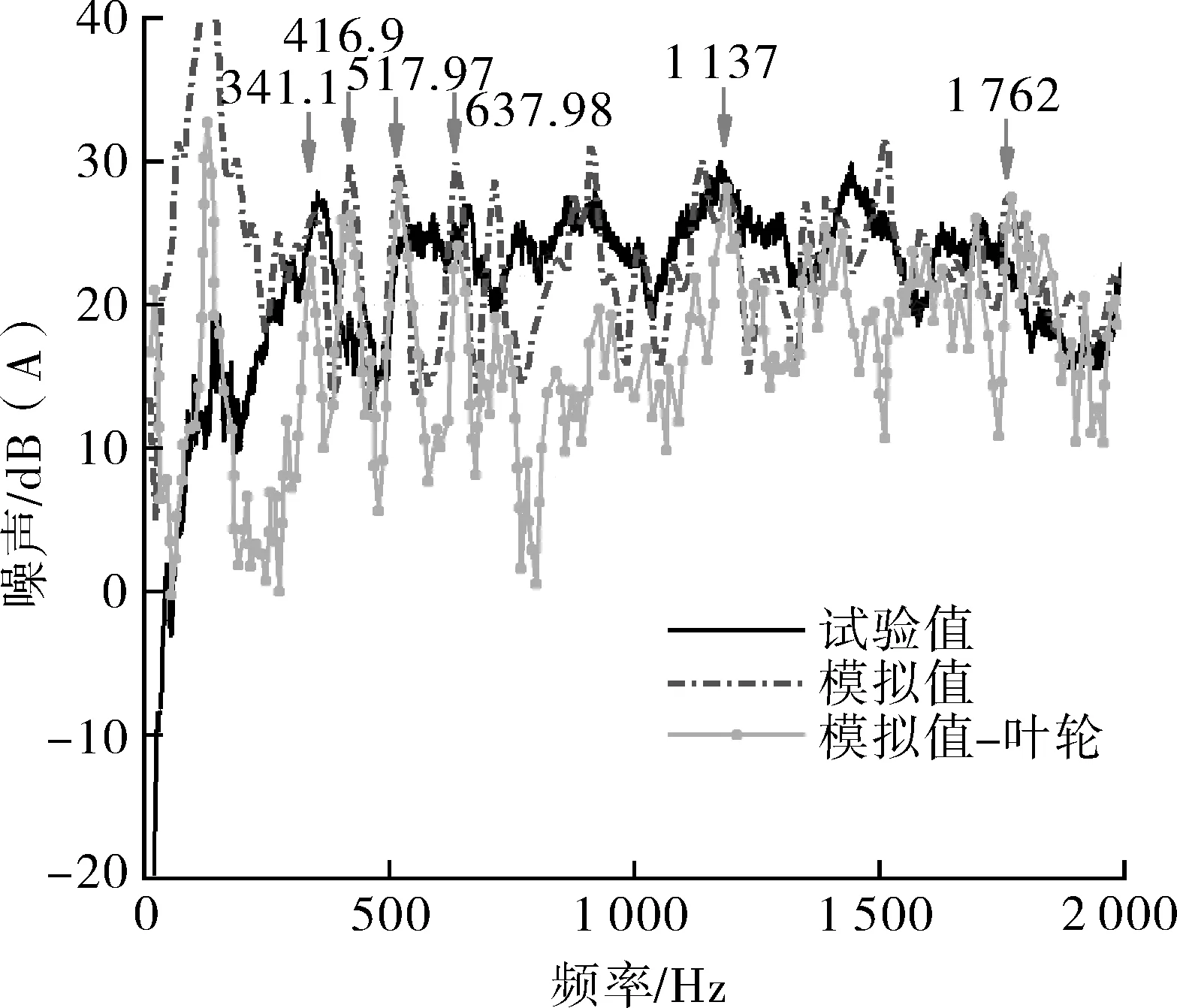

根据GB 17713—2011[12]四点法在半消声室进行油烟机气动噪声测试。图5示出了噪声仿真结果与试验结果的声压级频谱对比,两者除在240 Hz以下低频段计算误差较大外,其他频段仿真结果与试验结果的整体幅值及特定频率峰值均符合良好。试验总声压级57.00 dB(A),仿真总声压级54.55 dB(A),两者总声压级误差小于2.5 dB(A),验证了噪声仿真结果的可靠性。

图5 油烟机测点噪声频谱声学仿真结果与试验结果的对比Fig.5 Comparison of noise spectrum between the acoustic simulation and experiment

3 计算结果分析

3.1 基于流场的噪声源分析

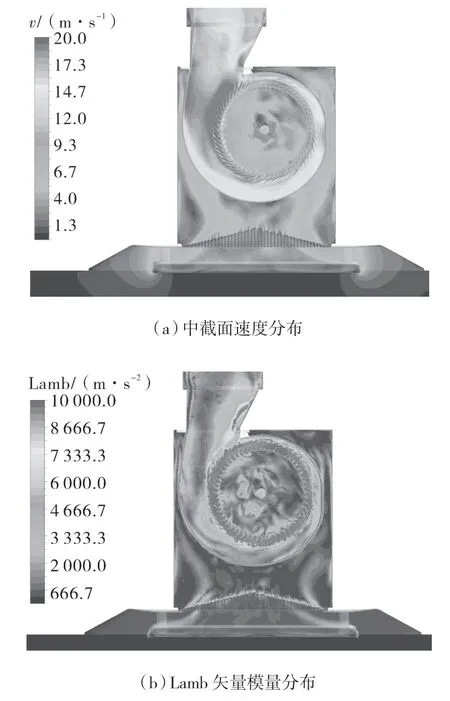

本节主要从CFD流场的角度来分析油烟机风机声源激励的来源。风机叶片和蜗壳内壁面压力分布如图6所示。

叶轮外侧靠近蜗壳出口处蜗壳壁面压力较低,而蜗舌表面及下游存在局部高压区,原因为叶轮出口的高速气流与蜗舌表面及其下游区域发生强烈冲击,导致气流大部分动能转化为静压。

油烟机竖直中截面速度分布如图7所示,可见高速流体区域集中于蜗舌上游及蜗壳出口。参考涡声方程声源项[13],定义Lamb矢量模量Lamb=,其中和分别为流场的速度矢量和涡量矢量。基于Lamb云图,可从流场结果定性判定噪声源位置和强度分布。结果显示当前截面叶轮、蜗壳内壁面是主要的噪声源位置,而蜗壳外表面、主框架、格栅和冷凝板等位置噪声源强度不明显。

图7 油烟机中截面速度分布和Lamb矢量模量分布云图Fig.7 Contours of the velocity amplitude and Lamb vector amplitude

3.2 声源贡献及噪声形成机制分析

本节主要基于声学仿真结果开展声源贡献度分析,并找到特定频率下风机主要的声源位置及其传播机制。声源贡献分析主要基于以下理论假设:(1)风机中偶极子声源占主导,忽略单极子和四极子声源[14];(2)线性声学假设,即声源可以分解并进行线性叠加。基于以上假设,本文将风机拆分为不同的部件,并分开计算其对不同频段噪声的偶极子声源贡献,从而直观定位各个频段对应的主要噪声源。

从图5的气动噪声频谱仿真结果可以看出,风机噪声频谱曲线整体表现出宽频特性,存在多个局部峰值,但值得一提的是,叶片通过频率(BPF=758 Hz)及其倍频在整体曲线中并不明显。根据峰值特征,本文针对若干典型频率进行分析,并分别计算蜗壳内表面和叶轮对这些典型频率的贡献。

3.2.1 蜗壳内表面声源贡献度分析

将蜗壳内表面单独作为声源进行声学仿真,得到声压级频谱曲线与整体声压级曲线,如图8所示,蜗壳内表面的噪声贡献主要集中在低频段,具体在341.1,713.78,1 137 Hz这3个频率存在明显峰值,因此本节重点分析蜗壳内表面对这些频率的分区贡献及形成机制。

图8 单独计算蜗壳内表面对测点噪声频谱Fig.8 Noise spectrum computed from the individual inner volute surface

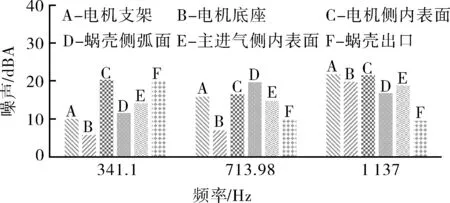

根据蜗壳内表面几何特征可以将其分解成6个区域:电机支架(A)、电机底座(B)、电机侧内表面(C)、蜗壳侧弧面(D)、主进气侧内表面(E)和蜗壳出口(F),并计算得到这6个部件对给定的3个频率噪声的贡献度,如图9和图10所示。总体上蜗壳底盘侧(A,B,C)比主进气侧内表面(E)贡献更大。其中341.1Hz噪声主要来源于蜗壳电机侧内表面(C)和蜗壳出口(F),声强贡献占比分别为41%和39%;713.78 Hz噪声主要来源于蜗壳内表面的侧弧面(D),声强贡献占比为42%;而1 137 Hz噪声的贡献则主要来源于蜗壳底盘侧内表面(A,B,C),声强贡献共占比74%。

图9 蜗壳内表面分区示意Fig.9 Different parts of inner volute surface

图10 蜗壳内表面各区对选定频率噪声的贡献量对比Fig.10 Contributions of different parts on inner volute surface to certain specific frequency noises

蜗壳电机支架(A)对噪声主要贡献在1 137 Hz,但通过提取该区域某单元点声源的频谱信息观察可得该区域声源在1 137 Hz并无明显峰值,如图11所示。这说明电机支架(A)对该频率的噪声贡献并非来自于自身声源。为了进一步分析其贡献来源,本文利用声传递向量(Acoustic Transfer Vector,ATV)法计算蜗壳内表面的声学传播特性[15]。ATV法通过建立结构表面法向振动速度和观测点声压的关系,可以表征该结构对特定频率噪声的传播能力。图12示出了蜗壳内表面在1 137 Hz频率的ATV云图,可见电机支架(A)局部对1 137 Hz频率传播能力较强,即该部分贡献主要来自于电机支架(A)的声传播作用。

图11 蜗壳电机支架(A)和电机侧内表面(C)单元点声源的频谱信息Fig.11 Noise source spectrum of a single point on part A and part C of the inner volute surface

图12 蜗壳内表面在341.1 Hz和1 137 Hz频率下的ATV云图Fig.12 ATV of the inner volute surface at 341.1 Hz and 1 137 Hz frequency

同理,可分析得到电机侧内表面(C)的主要贡献在341.1 Hz和1 137 Hz,通过声源频谱信息(见图11)和ATV信息(见图12)分析可知电机侧内表面(C)对341.1 Hz噪声的贡献是声源和声传播共同作用的结果,而1 137 Hz噪声主要是由于该区域声传播导致的。类似的,蜗壳侧弧面(D)主要贡献在713.78 Hz,蜗壳出口(F)主要页献在341.1 Hz,这两部分的声源贡献均不明显,主要都是声传播贡献所致。

上述分析表明,蜗壳对噪声的影响大部分是受蜗壳对特定频率噪声的声传播能力影响,这与蜗壳结构设计有关,在风机降噪优化中可进一步考虑。

3.2.2 叶轮声源贡献度分析

将叶轮单独作为声源进行声学仿真得到声压级频谱曲线与整体声压级曲线进行对比,如图13所示,整体来看,叶轮噪声主导了整个风机系统气动噪声的低频段,但并没有体现明显的叶片旋转噪声,而是在341.1,416.9,517.97,637.98,1 137,1 762.35 Hz这6个频率的贡献较大。

图13 单独计算叶轮对测点噪声频谱Fig.13 Noise spectrum computed from the individual impeller surface

将叶轮表面拆分成两个区域进行分析,一侧为电机侧短叶片,另一侧为主进气侧长叶片,如图14所示。图15示出了两部分叶片对测点不同频率噪声的声源贡献度,可见电机侧短叶片虽然面积小,但是对于1 000 Hz以下的低频噪声的贡献较大,声强贡献占比为64%;而主进气侧长叶片则对1 000 Hz以上的中高频噪声贡献较大,声强贡献占比达61%。

图14 叶轮表面分区示意Fig.14 Two parts of the impeller surface

图15 叶轮表面各区对选定频率噪声的贡献量对比Fig.15 Contributions of different parts on the impeller surface to certain specific frequency noises

从声源的角度来看(见图7),可以看到在叶片旋转做功的作用下,叶片表面附近的气流体现出明显旋转和速度变化,形成较强的噪声源。需要指出的是,叶片附近加速气流除了在蜗舌表面附近具有明显的叶频特征外,总体上体现的是宽频的特征,特别是在1 000 Hz以内,流场中并没有体现出典型的“驼峰”特征。然而,无论是测试数据还是声学仿真的预测中,测点的噪声声压级谱线中都有明显的“驼峰”特征,具体峰值大约分布在341.1,416.9,517.97,637.98Hz。前面已证明蜗壳内表面存在明显的声学模态(见图12),图16示出了其底部一单元点对各个频率的ATV曲线,可以看到蜗壳壁面的声传播特征具有非常明显的峰值特征,并且频率都可以与测点噪声声压级谱线中出现的“驼峰”频率相对应。因此,这种“驼峰”分布特征主要是受到声传播的影响,具体来说是叶片附近形成的较强气动声源与蜗壳流道内部相对封闭空间形成的声模态产生了声腔共振,从而进一步放大了对应特征频率的声压幅值,也即油烟机风机系统的低频“驼峰”噪声,是由叶片旋转产生的宽频噪声与蜗壳流道内部的声腔模态耦合,最终形成的共振噪声。

图16 蜗壳底部单元点不同频率下的ATV曲线Fig.16 The ATV values at different frequencies of a single point on bottom position of the volute

4 结论

(1)蜗壳内表面和叶轮是该油烟机风机系统的主要噪声源。蜗壳内表面中341.1 Hz噪声主要来源于蜗壳电机侧内表面和蜗壳出口,声强贡献占比分别为41%和39%;713.78 Hz噪声主要来源于蜗壳内表面的侧弧面,贡献占比42%;1 137 Hz噪声的贡献则主要来源于蜗壳底盘侧内表面,贡献占比74%。而叶轮中电机侧短叶片对1 000 Hz以下的低频噪声的贡献较大,声强贡献占比64%;主进气侧长叶片则对1 000 Hz以上的中高频噪声贡献较大,贡献占比61%。

(2)蜗壳内表面对测点噪声的影响大部分是通过声传播所致,与蜗壳结构设计有关。

(3)叶轮出口高速气流是形成宽频噪声源的主要原因,其与蜗壳内部声腔模态耦合形成了低频共振噪声。