先导式主蒸汽安全阀动作性能瞬态模拟及分析

2024-01-25罗岩松于新海陈时健张福海杨理烽陈开展

罗岩松,何 清,于新海,陈时健,张福海,杨理烽,陈开展

(1.华东理工大学 承压系统与安全教育部重点实验室,上海 200237;2.中核苏阀科技实业股份有限公司,江苏苏州 215129;3.核电运行研究(上海)有限公司,上海 200120;4.中国核电工程公司,北京 100840)

0 引言

安全阀是用于保护压力容器、管道等承压设备,保证设备的正常运行和保护人员安全的关键装置[1-2]。主蒸汽安全阀是核电主蒸汽系统的关键承压设备,其结构完整性和动作性能的可靠性对核电阀站的长期安全运行至关重要。主蒸汽安全阀分为弹簧式和先导式。先导式安全阀由主阀和导阀组成,主阀的启闭通过导阀控制。相对于弹簧式安全阀,先导式安全阀具有良好的密封性能,同时其动作不受背压变化的影响,适用于高压、大口径的场合。安全阀动作性能的仿真目前主要是采取基于动网格技术的瞬态模拟方法。CARNEIRO等[3]提出的3个安全阀瞬态计算的方程无法完整地描述出阀门开启到回座的全过程。郭崇志等[4-5]利用动网格技术关联阀瓣运动距离,分析了影响安全阀开启的参数。SONG等[6-7]应用动网格技术分析了全启式弹簧式安全阀的开启到回座的整个动态过程。王周杰等[8]通过在弹簧式安全阀出口处添加大容器模拟大气环境,提高了瞬态仿真的精度。YANG等[9]计算了阀瓣的运动状态,实现了高温高压、大口径弹簧式蒸汽安全阀的动态模拟。ZHANG等[10]对带有背压腔结构的核电主蒸汽安全阀进行了动态模拟,发现背压腔结构对安全阀的动作性能有较大的影响。王媛媛等[11]采用动网格技术实现了稳压器安全阀的动态模拟,仿真结果与试验结果较吻合,提供了一种安全阀动态仿真的方法。

目前对于核电先导式主蒸汽安全阀的设计主要是依靠经验并结合台架或工业现场试验,阀门研制成本高昂。高精度的阀门瞬态模拟仿真可为高效、低成本的先导式主蒸汽安全阀研制提供重要的计算方法,但由于该阀门结构复杂,导致这方面的研究缺乏。本文基于动网格技术,推导出适用于先导式主蒸汽安全阀的阀瓣微分动力学运动方程,编写程序将动力学方程嵌入到商业软件,实现了先导式核电主蒸汽安全阀动作性能的瞬态模拟,通过样机试验验证了仿真模拟的正确性,在此基础上定量分析了阀门启闭过程中的流场特征,讨论了活塞摩擦力及先导阀Kv值对于开启时间的影响。本文为先导式主蒸汽安全阀的研究及优化设计提供了重要的计算方法,有助于实现先导式主蒸汽安全阀设计从依靠经验向精确定量的提升,可大幅降低样机研制的时间和成本。

1 模型及网格划分

1.1 仿真模型

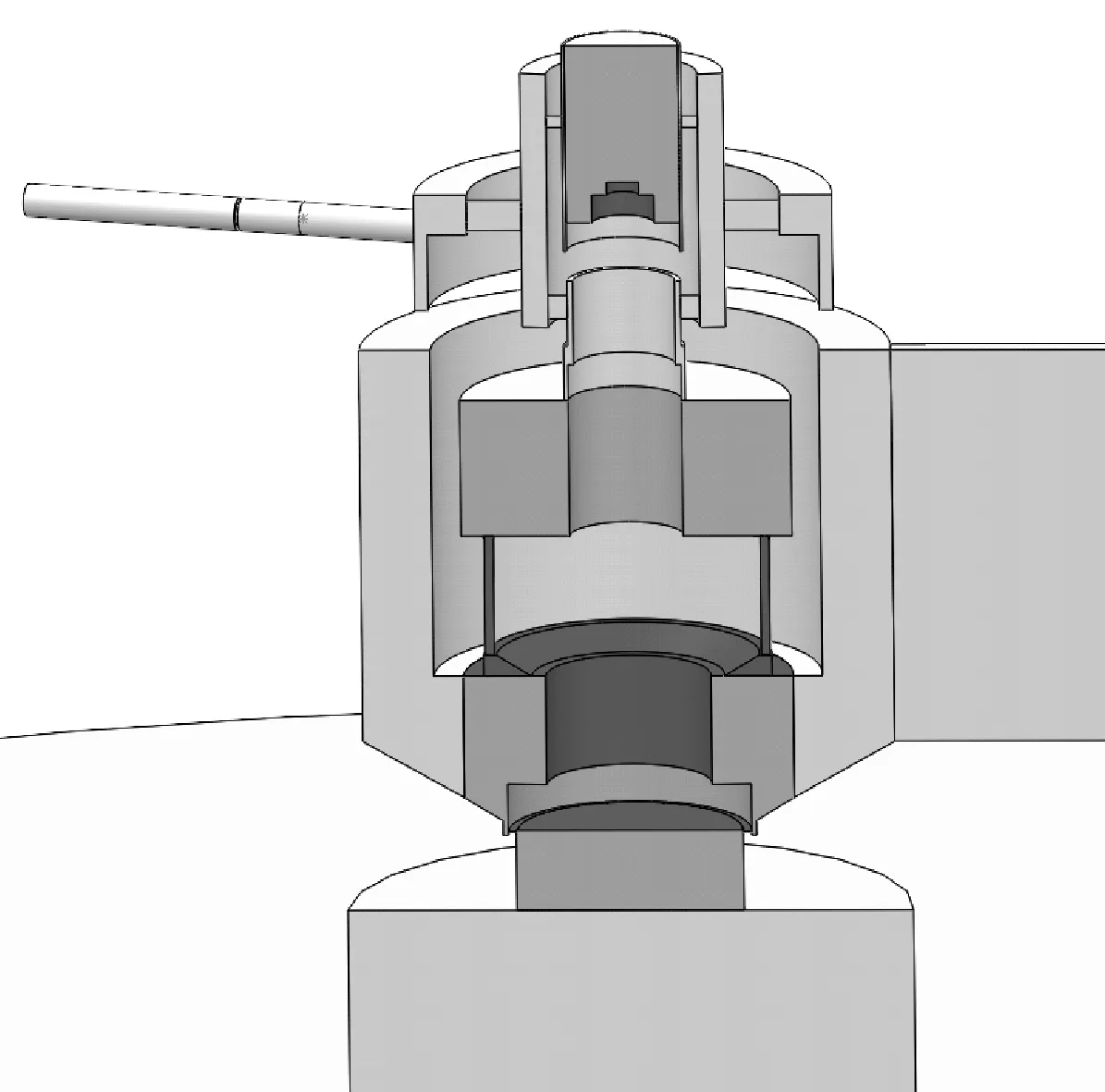

如图1所示,核电先导式主蒸汽安全阀由先导阀与主蒸汽安全阀组成。当导阀关闭时,主蒸汽安全阀保持关闭状态,导阀通电开启时,主蒸汽安全阀上腔高压蒸汽沿打开的与导阀相连的通道快速泄放。当上腔压力下降到一个临界值时,上、下腔压差导致向上的推力大于其运动件自身重力和摩擦力,阀瓣将向上运动,主阀密封面打开,高压蒸汽从出口排放[12]。

图1 先导式主蒸汽安全阀结构Fig.1 Structure diagram of pilot main steam safety valve

先导式主蒸汽安全阀内部流道模型如图2所示。为了提高网格质量,将阀体内倒角、阀杆下方倒角、阀杆上侧与阀体处的间隙处倒角及上腔部分倒角简化为直角结构。为简化计算,在动态模拟时,在导阀与安全阀相连接管道处使用节流孔管道代替先导阀的整体结构。为了节约计算时间和成本,采用一半的流体域三维模型,另一半在仿真模拟中采用轴对称形式。为了真实模拟蒸汽介质进入阀门的初始状态,在阀门入口处外接一个大容器。采用在阀门出口外接虚拟大容器的方法来准确地模拟阀门出口外部环境及临界流工况,容器的尺寸大于出口管一个数量级,容器的壁面设置为Opening。高温高压蒸汽从入口大容器进入安全阀,流经阀体排向出口大容器。

图2 先导式主蒸汽安全阀流道模型(半剖视)Fig.2 Flow passage model of pilot main steam safety valve(semi-sectional view)

1.2 计算网格

在运用商业软件ANSYS CFX进行CFD模拟时,需绘制具有移动节点和网格体积变形功能的网格。CFX中动网格的计算方法有两种:Remesh网格重构技术以及网格滑移技术。本文中先导式安全阀开启到回座过程中,流场复杂且剧烈变化,在阀瓣密封面处极为明显,Remesh网格重构量大且效率低,难以实现,因此本文中先导式安全阀的动态仿真将采用网格滑移技术进行计算,通过在发生位移的网格处改变相邻节点距离的方式来实现网格的伸长或者压缩。阀瓣在上下移动时会发生较大的变形,基于六面体网格具有承受变形能力强等优点,网格划分采用六面体网格。

为了对安全阀的动作性能进行更好的模拟,提高计算的精确度,将整个流体域划分为多个小的流体域,对各个流体域单独划分网格。由于相邻流体域交界面处的网格节点及尺寸不一致,因此采用GGI连接交界面如图3所示。各相邻流体域通过GGI连接组成完整的流体域。

图4示出先导式主蒸汽安全阀流道网格,为保证计算精度,网格划分时需要进行网格无关性验证见表1,当网格数为30万后开启时间基本无变化,最终确定划分的网格数约为35万。模型的网格质量大于0.42,满足CFX动网格的质量需求。

表1 网格数对阀门开启时间的影响Tab.1 Effect of grid number on valve opening time

2 CFX前处理

2.1 阀瓣位移动力学及CEL编译

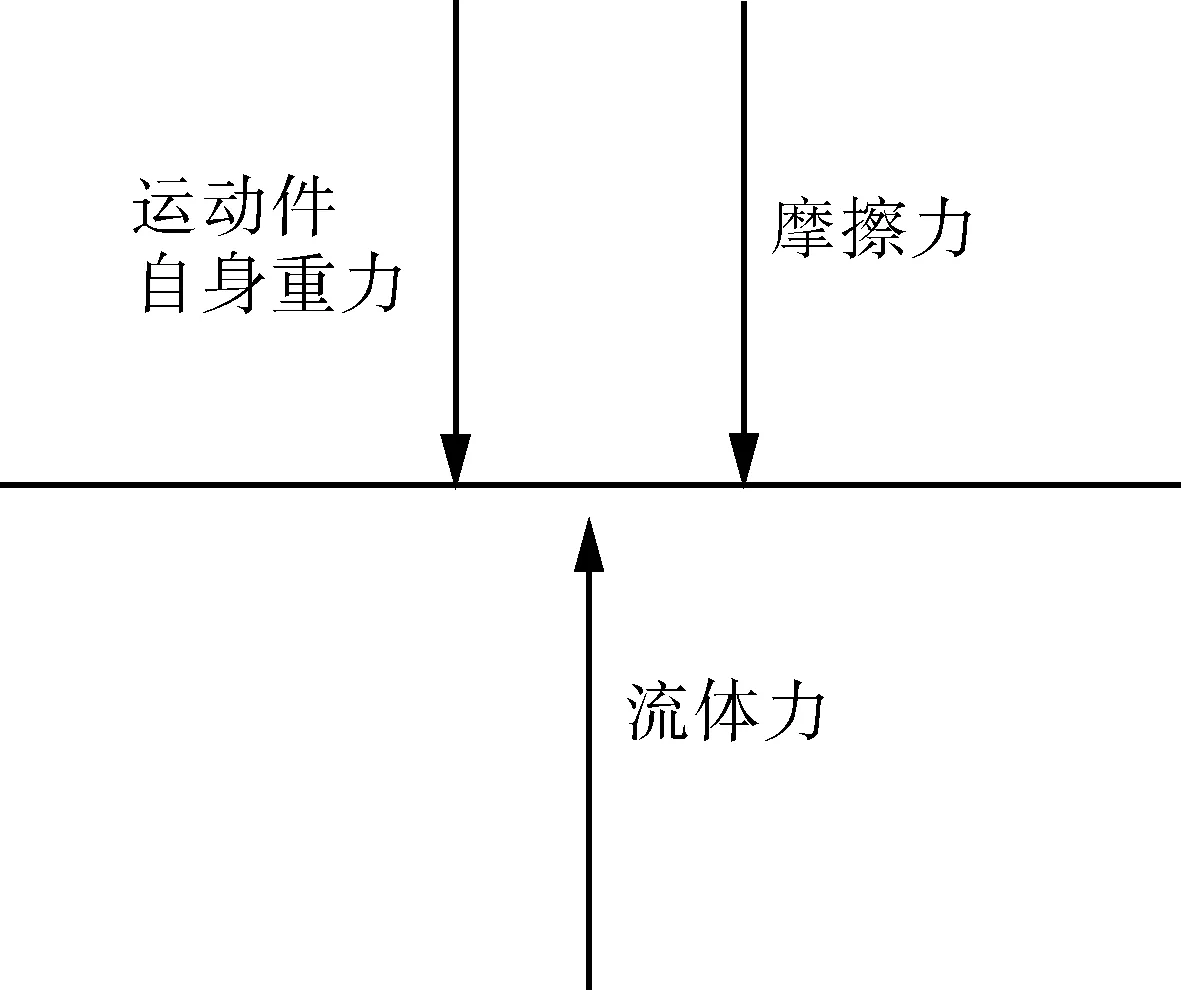

先导式主蒸汽安全阀由于阀体内活塞缸的限位作用,阀瓣只能沿Y方向上下运动。图5示出阀瓣受力分析。

图5 阀瓣受力分析Fig.5 Stress analysis of valve disc

阀瓣运动方程为:

式中,mmove为运动件的质量;为运动件在Y方向的加速度;Fflow为运动件所受到的流体力;Gdisc为运动件所受到的重力;Ff为运动件运动时活塞与活塞缸间的摩擦力。

式中,yt为运动件在Y方向上的位移,即阀门的开高。

基于式(3),阀瓣的运动方程为:

采用ANSYS CFX 软件自带的CEL语言将阀瓣的位移运动方程(4)进行编译,并将其嵌入至CFX软件[10]。

2.2 计算域及边界条件设置

本文模拟的是先导式主蒸汽安全阀在导阀动作后主阀开启至关闭全过程。入口大容器的入口边界条件设置为Inlet,所有流体域与阀门内壁面接触的静止不动的面设置为Wall(无滑移壁面),将所有壁面设置为绝热边界。由于只使用一半的流体域三维模型,所以分割面为对称面,设置为Symmetry。出口大容器以及替代先导阀连接的节流孔出口设置为Opening(开放式边界),允许流体沿任一方向流经边界面。主蒸汽安全阀关闭时,将导阀节流孔管道处的出口边界条件设定为Inlet(6.17 MPa,286 ℃),随着时间推移,阀内上腔压力逐渐增大,下腔压力降低,当运动件所受的向上的流体力小于自身重力时,阀门开始回座。

流体介质设定为干饱和水蒸汽。主蒸汽安全阀的初始状态为关闭状态,此时先导阀未打开,阀体内部初始压力设定为6.17 MPa,初始温度设定为286 ℃。由于出口大容器表面、导阀节流孔管道出口与外界接触,这两个表面的初始参数与大气环境一致,大气压为0.1 MPa,常温为25 ℃。湍流模型为SST k-ω,传热模型为Total Energy。时间步长设置为2×10-5s,总分析的持续时间设置为0.8 s。

图6示出红色区域的面均通过加载编译后的CEL语言,按照阀瓣运动方程式(4)在Y方向运动,橙色区域的面为随动面。

图6 运动面及随动面Fig.6 Moving surface and follower surface

3 结果分析

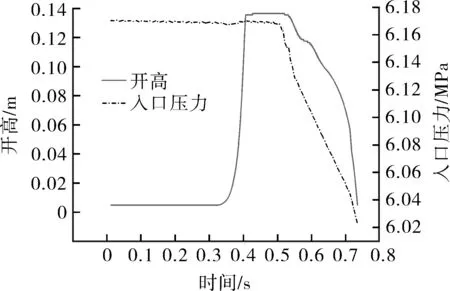

3.1 主蒸汽安全阀主阀动作性能

摩擦力Ff设定为9 000 N,先导阀管道Kv值设定为10 m3/h,模拟仿真结果如图7~10所示。图7示出主蒸汽安全阀主阀开高和入口压力随着时间的变化。阀门完全开启的时间为0.39 s,安全阀稳定排放约0.1 s后,阀门入口压力降至6.14 MPa,阀门开始关闭,阀门在时间为0.72 s后关闭,此时入口压力降至6.02 MPa左右。

图7 主蒸汽安全阀主阀开高和入口压力随时间的变化(9 000 N,Kv=10 m3/h)Fig.7 Change of lift and pressure at inlet of main valve of main steam safety valve with time(9 000 N,Kv=10 m3/h)

图8示出主蒸汽安全阀主阀升力随时间变化曲线。升力为流体力和运动件所受背压力的合力,升力负值表示升力方向为竖直向下。刚开始运行时,升力骤降为-4.3×105N,这是因为流场初始化导致上腔压力远大于下腔压力且压差最大,流体力远小于运动件所受的背压力和重力。随着上腔高温高压蒸汽从导阀管道排出,升力不断增加,当升力大于重力与摩擦力时,运动件开始向上运动。当阀门达到最大开高时,由于限位作用,无法继续上升。主阀回座时,导阀节流孔管道内输入高温高压蒸汽,上腔压力逐渐增加,上、下腔压差降低,阀门所受升力小于重力和摩擦力时,阀门开始回座。

图8 主蒸汽安全阀主阀升力随时间变化(9 000 N,Kv=10 m3/h)Fig.8 Change of lifting force of main valve of main steam safety valve with time(9 000 N,Kv=10 m3/h)

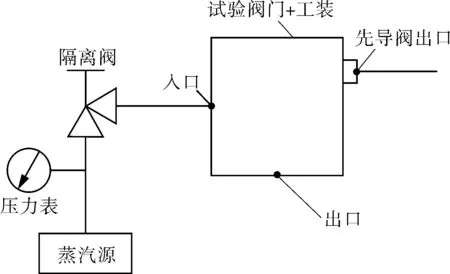

搭建安全阀样机试验平台,将试验样机固定在试验装置上,按照图9中试验原理连接管路,安装压力表、计时仪器等测量仪表。检查各阀状态后,打压将腔内压力升高,检查边界有无外漏;当压力和温度达到试验要求后,将先导阀开启,观察主阀动作的状态,并记录阀门开启的时间。

图9 试验装置示意Fig 9 Schematic diagram of the testing device

图10示出先导式主蒸汽安全阀的仿真分析结果与实际试验对比,可见模拟的开启和关闭时间与试验结果接近,偏差小于10%,表明此模拟分析技术是合理可靠的。

3.2 安全阀关键云图分析

(1)压力云图

图11示出内部流场不同时刻的压力云图。在开启阶段(t=0.29 s,图11(a)),阀门开度小,阀门入口以及整个阀体内压力最高为6.17 MPa,阀门出口以及导阀管道节流孔后压力最低。在阀门全开稳定排放阶段(t=0.41 s,图11(b)),阀内达到平衡状态,阀体活塞上、下腔内压力均有所增加。在回座起始阶段(t=0.53 s,图11(c)),阀体内部高温高压蒸汽通过出口排出,阀体内整体压力逐渐降低,此时导阀节流孔管道由出口变为高温高压蒸汽入口,上腔压力开始升高。在接近完全回座阶段(t=0.72 s,图11(d)),导阀管道处压力最高为6.7 MPa,由于阀体内高温高压蒸汽不断在出口排出,阀门入口与阀体内压力降至为6.02 MPa。

图11 主阀内部流场压力云图(9 000 N,Kv=10 m3/h)Fig.11 Pressure contours inside flow field of main valve(9 000 N,Kv=10 m3/h)

故导阀管道开启时活塞上腔泄压,实现了主阀的开启;导阀管道接入蒸汽介质时,活塞上腔补压,实现了主阀的关闭。当导阀管道接入蒸汽介质压力为6.17 MPa时,能顺利实现主阀的回座。

(2)流线图

在开启阶段(t=0.29 s,图12(a)),阀门开度小,阀门出口与阀瓣密封面处流体流速大,阀瓣下方两侧有小漩涡生成,中心位置流体流动相对规则。流体通过阀体内活塞下腔的细管流道流向活塞上腔时,流体过流面积变化剧烈,流体发生射流,活塞上腔内部产生大量的漩涡。在阀门全开稳定排放阶段(t=0.41 s,图12(b)),阀体内活塞下腔区域左侧有漩涡生成。在回座起始阶段(t=0.53 s,图12(c)),由于出口泄压,阀门出口处速度减小,同时先导阀管道处输入高温高压蒸汽,阀杆上方流道开始出现大量漩涡。在接近完全回座阶段(t=0.72 s,图12(d)),阀杆上方及活塞上腔产生大量漩涡,此时阀门开度减小,阀瓣下方流体流动紊乱。

图12 主阀内部速度流线(9 000 N,Kv=10 m3/h)Fig.12 Velocity streamline inside main valve(9 000 N,Kv=10 m3/h)

因此在主阀启闭过程中,阀杆上方及活塞腔内会产生大量漩涡,这是阀门产生振动及噪声的主要来源。后续可以通过优化阀杆上方及活塞腔相关的设计,将大尺度涡流打散,提高涡的频率,耗散涡的能量,从而减小阀门的振动和噪声。

3.3 影响安全阀开启时间因素分析

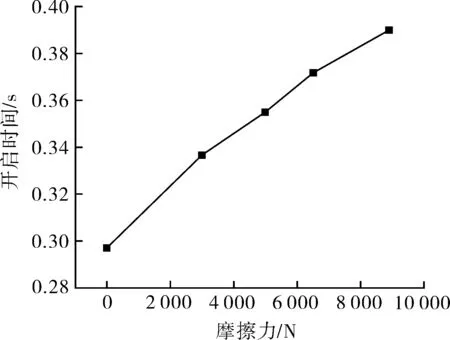

主阀活塞摩擦力对主蒸汽安全阀主阀开启时间的影响(Kv=10 m3/h)如图13所示。

图13 活塞摩擦力对主阀开启时间的影响Fig.13 Effect of friction force of piston on opening time for main valve of main steam safety valve

当无摩擦力时,阀门在时间为0.297 s完全开启,随着活塞摩擦力由0增加到9 000 N,开启时间从0.297 s也增加到0.39 s。这是因为阀门在开启时,运动件受到自身重力、流体力合力以及摩擦力3个力的共同作用。摩擦力阻碍阀瓣的运动,增加了阀门开启的时间。

先导阀管道的Kv值对主蒸汽安全阀主阀开启时间的影响如图14所示。

图14 Kv值对主阀开启时间的影响Fig.14 Effect of Kv value on opening time for main valve of the main steam safety valve

当摩擦力为0时,随着Kv值由10 m3/h增大到135 m3/h,阀门开启时间由0.297 s减小至0.080 s,这是因为主蒸汽安全阀所受的流体力大小与阀门活塞上下腔压力差密切相关,Kv值的增大使上腔流体排出速度加快,上腔压力快速下降,而下腔压力变化较小,上、下腔压力差增大,流体力增加,造成阀门开启时间减小。

4 结论

(1)当先导式主蒸汽安全阀导阀Kv值为10 m3/h,主阀入口压力为6.17 MPa时,主阀开启时间为0.39 s;当导阀入口压力为6.17 MPa,主阀入口压力为6.14 MPa时,主阀开始回座,主阀回座时间为0.72 s,回座压力为6.02 MPa。

(2)主阀动作过程中,阀杆上方及活塞腔内产生大量漩涡,这些漩涡是阀门振动及噪声的主要来源。

(3)主阀的开启时间随着摩擦力的增大而增大,随着导阀Kv值的增大而减小。

(4)本文提出的计算方法可实现先导式主蒸汽安全阀的设计从依靠经验向精确定量的提升,降低了样机研制的时间和成本。