单台多级离心萃取机的研制及振动控制

2024-01-25朱碧肖陈崔龙张德友

朱碧肖,方 毅,陈崔龙,邓 超,张德友

(合肥通用机械研究院有限公司,合肥 230031)

0 引言

溶剂萃取是一种常用的化工单元操作,利用溶质在两种互不相溶(或微溶)液相中溶解度或分配系数的不同,使其从一种液相转移到另一种液相中[1-3],达到传质分离目的。与萃取槽、萃取塔、分液罐等依靠重力进行两相分离的传统设备相比,离心萃取机因在两相物系的混合传质和澄清分离方面具有较大优势[4-6],广泛应用于稀土、湿法冶金、石油化工、生物制药等行业。为提高萃取效率,工业应用中一般利用几台或几十台单级离心萃取机,通过外部管线串联形成多级系统,实现多个理论级的萃取。如李勇宾[7]以镍皂后P204有机相为萃取剂,采用11级逆流萃取,金属Mn,Cu,Zn的萃取率皆可达到99.9%以上;陈武超等[8]采用5级离心萃取技术回收三元锂电池中的镍钴锰,萃取率达到99.5%;王飞虎等[9]采用4级离心萃取,使煤气化高浓度含酚废水中酚类浓度由3 175.2 mg/L降低至10.7 mg/L。

随着经济技术发展,新兴材料需求量激增,如化工、生物、医药等领域的活性物质、发酵液、蛋白质等萃取,该类物料敏感度高,对相接触时间有严格要求;如核工业领域,萃取的物料累积量如果达到一个峰值,会造成核几何临界安全和溶剂辐照损伤[10-11]。以上敏感物系既要求萃取级数多,又要严格控制物料存留量、相接触时间等工艺参数,现有单级离心萃取机以及利用单级串联形成多级系统的方式不能满足以上需求。

本文利用相系分级接触机理,在单台设备内集成多个内转子,研制出单台多级离心萃取机,一台设备内实现4~8个理论级萃取,降低了整机物料存留量,缩短了相接触时间,满足敏感物系多级萃取要求。

1 结构及原理

1.1 结构

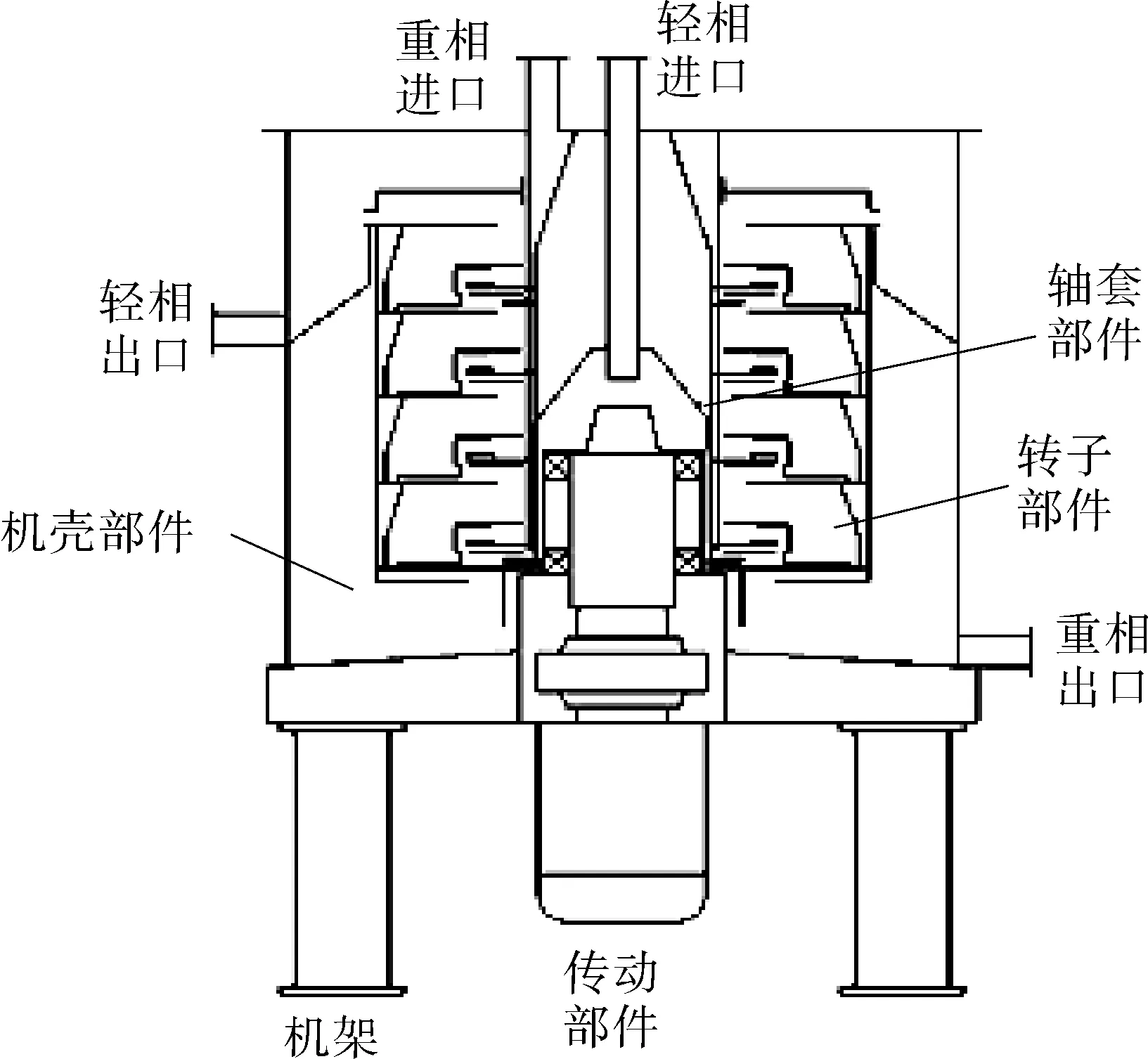

如图1所示,单台多级离心萃取机在机壳上部设有轻、重两相进口,其中轻相进口位于设备轴心;筒体侧壁设有轻、重两相出口,其中轻相出口位于上方,重相出口位于下方。设备结构主要由机架、传动部件、机壳部件、转子部件和轴套部件等组成。

图1 单台多级离心萃取机结构示意Fig.1 Structural diagram of a single multi-stage centrifugal extractor

机架承受机壳部件、转子部件、传动部件等重量,大多设计成框架钢结构件,机架强度需考虑动载荷影响,动载荷系数参照立式离心脱水机,一般选负荷后整机重量的2倍[12]。

传动部件是单台多级离心萃取机的动力源,主要由电机、联轴器、轴承座、轴承等组成。电机一般采用立式、直联安装,通过联轴器与转子部件的主轴配合连接,转速可根据工艺需要由外设变频器进行调节。

机壳部件主要承担了两相的进料、两相出液的收集,同时起到保护转子部件的作用。

轴套部件集中了进料管、搅拌盘等,与旋转的转子部件形成相对运动。

转子部件是单台多级离心萃取机的核心,由多个单级内转子、外部转筒、中心座等同轴构成,悬臂安装于主轴上端,是实现两相混合传质与澄清分离的场所。

1.2 工作原理

如图2所示,单级内转子结构上可分成混合室和澄清室,轴套部件的搅拌盘伸入混合室内,高速旋转的内转子与静止的搅拌盘形成相对运动,将上一级流入的重相与下一级流入的轻相打散、混合,形成紊流态,实现传质,最后混合液由混合室上部的流道进入澄清室。澄清室位于内转子的最外部,混合相因具有密度差,密度大的重相在离心力作用下流向内转子鼓壁,由重相出口流入下一级内转子;密度小的轻相流向轴心,由轻相出口流入上一级内转子,从而完成1个理论级的萃取。

图2 单级内转子结构及两相流动路线Fig.2 Single-stage internal rotor structure diagram and two-phase flow path

多个单级内转子立式叠加安装,分别形成轻重相级间流道,轻相自下而上流动,重相自上而下流动,从而实现轻重两相的多级逆流萃取。

相较于单台单级离心萃取机通过外部管线实现多级串联逆流萃取,单台多级离心萃取机级间流量近似为零,降低了物料存留量,两相接触时间随之缩短。

2 振动控制

单台多级离心萃取机依靠旋转的转子部件和静止的轴套部件之间的相对运动,实现轻重两相的混合传质,搅拌盘与混合室之间,进料管与单级内转子之间的间隙较小,为保证设备运转时不发生碰擦,对设备运转时的最大位移值有要求。

单台多级离心萃取机运行时,转子部件高速转动,设备振源主要来自悬臂结构转子部件偏摆、转子圆度误差、转子部件不平衡量、装配误差以及两相进料的载荷冲击等[13]。振动同时会降低设备可靠性,还会对周围环境产生影响,因此需要严格控制[14]。

MCTL364型单台多级离心萃取机设计时,主要从两个方面对振动进行控制:(1)提高旋转件加工和装配精度,控制转子动平衡精度不低于6.3级;(2)采用积极隔振的技术,隔离设备振动与基础间的联系。

2.1 转子动平衡

为实现较高的动平衡精度,内转子结构上设计为柱锥结合的薄壁件,并采用整体成型制造技术,避免焊接变形、应力释放等带来形变,造成装配后转子部件整体不平衡量变大。外部转筒采用整体锻件加工,控制径向圆跳动量不大于0.001D,其中D为外部转筒的内径[15]。

单级内转子装配后,首先分别进行动平衡检测,减少单级内转子的不平衡量。根据每级内转子的剩余不平衡量和相位角,将相邻两层内转子的不平衡量方位相对装配,最大限度的减少各级内转子不平衡余量的叠加影响。

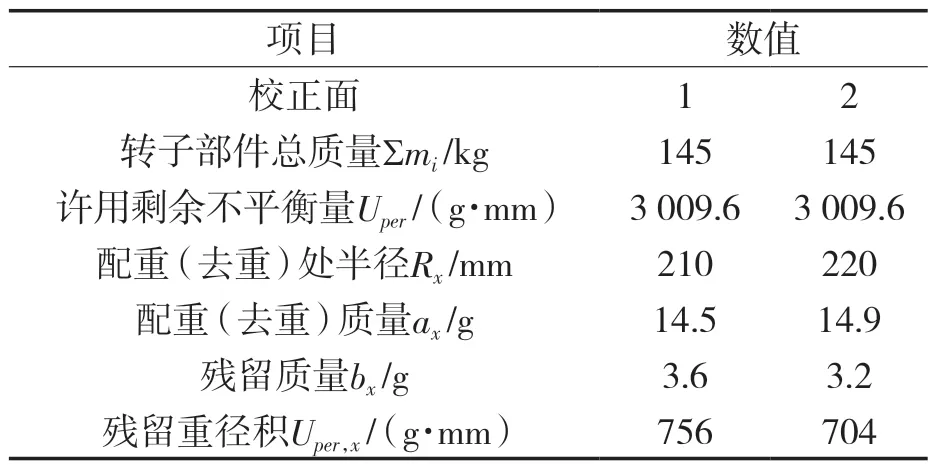

各单级内转子与外部转筒等零部件组装后,再进行转子部件整体动平衡,许用剩余不平衡量的计算公式如下:

式中,Uper为许用剩余不平衡量,g·mm;G为动平衡精度,mm/s,G=6.3 mm/s;∑mi为转子部件总质量,kg;ω为工作转速的角速度,rad/s。

式中,n为单台多级离心萃取机的转速,r/min,n=2 900 r/min。

式中,my为许用配重质量,g;∑mi为转子部件总质量,g;

式中,Uper,x为第x较正面残留重径积,g·mm;bx为第x较正面残留质量,g;Rx为第x较正面去重处半径,mm。

对转子部件整体进行动平衡,相关数据见表1。

表1 转子部件整体动平衡相关数据Tab.1 Data related to overall dynamic balance of rotor components

由表1可以看出,Uper,1+Uper,2<Uper,a1+a2<my,转子部件动平衡判定合格。

2.2 隔振技术

单台多级离心萃取机的振动隔离为主动隔振,目的是隔离或降低传递给基础的不平衡惯性力,尤其是减少共振发生机率[16]。MCTL364型多级离心萃取机在机壳部件底部均布4个弹性阻尼隔振器,并安装于机架支腿上方,有效隔离萃取机振动。弹性阻尼隔振器如图3所示,主要由弹性元件(弹簧)、阻尼液、电加热套、壳体等组成。

图3 弹性阻尼隔振器原理Fig.3 Schematic diagram of elastic damping vibration isolator

单台多级离心萃取机产生的激振频率f为:

每个隔振器内置4个弹簧,则每个弹簧的工作承载力F1和最大承载力F2分别为:

式中,G1为单台多级离心萃取机负载时的整机重量,N,G1=3 100 N;S为弹簧的数量,S=16;k为单台多级离心萃取机的动载荷系数,k=2。

代入数据计算得到,f=48.3 Hz,F1=193.75 N和F2=387.5 N。

所需要的弹簧刚度K计算式为:

式中,s为弹簧的变形量,mm。

代入数据计算得到,K=19.375 N/mm。查GB/T 2089—2009[17]中表2,选取规格YA 4×30×55,其中最大工作负荷为509 N,最大工作变形量为24 mm,刚度K为21 N/mm。

减振器竖向固有频率f0计算式为:

式中,g为重力加速度,mm/s2,g=9 800 mm/s2;G0为单台隔振器最大载荷,N,G0=1 550 N

代入数据计算得到,f0=1.83 Hz。

隔振器的振动传递率T计算式为:

式中,η为隔振器的隔振效率。

代入数据计算得到,T=0.001 4和η=99.86%>80%,满足隔振要求。

二甲基硅油的黏温系数较小,适合用作阻尼液,且随着温度的升高,其黏度逐渐降低,阻尼液黏度受温度影响较大[18]。选择25 ℃工作温度下,黏度为1×10-3m2/s的硅油为阻尼液[19],阻尼液的作用是使系统保持稳定,并使系统在受到干扰时不共振,受到干扰后能很快趋于稳定。考虑冬季和夏季温差较大,为此设置电加热套,保证阻尼液工作温度恒定,以确保减振效果。

3 振动检测系统

3.1 系统设计

MCTL364型单台多级离心萃取机振动检测系统如图4所示。因转子部件整体呈悬臂状态,悬臂端振幅最大[20],为此在壳体上部设置1只振动速度传感器,并且在转子上端处设置2只电涡流传感器(1#和2#),正交90°布置,分别检测此处X和Y方向振动位移;在主轴的下轴承处设置2只电涡流传感器(3#和4#),正交90°布置,分别检测此处X和Y方向振动。

图4 单台多级离心萃取机振动检测系统Fig.4 Vibration detection system for a single multi-stage centrifugal extractor

通过以上传感器设置,测得转子位移信号和振动速度信号,经数据传输,最后由数据处理系统进行分析。

3.2 空运转测试

振动检测系统对MCTL364型多级离心萃取机的振动情况进行监测,首先进行空运转测试,分别记录1 500,2 000,2 500,2 900 r/min转速下各传感器检测到的数值。

3.3 负荷运转测试

以水为媒介进行负荷运转测试,分别记录1 500,2 000,2 500,2 900 r/min转速下各传感器检测到的数值。

由图5,6可知,在空运转及负荷运转情况下,MCTL364型多级离心萃取机振动值随转速提高而缓慢增加,在转速达到2 500 r/min额定转速时,振动基本维持稳定,空运转时最大振动速度小于4.0 mm/s,负荷运转时最大振动速度小于6.0 mm/s,均符合标准要求。各测点位移值随转速提高而增大,空运转时,转子上端偏摆位移在额定转速时的最大值小于0.05 mm;负荷运转时,转子上端偏摆位移在额定转速时的最大值小于0.5 mm,均在设计值为0.5~1.5 mm的可控范围内;下轴承处位移值基本没有变化,轴承座等传动部件可靠性得到验证。

图5 空运转数据Fig.5 No-load operation data

图6 负荷运转数据Fig.6 Load operation data

图7 有机酸提取工艺流程Fig.7 Organic acid extraction process flow

4 应用

生物发酵行业溶剂法提取有机酸,如相接触时间过长,易形成第三相絮状物,导致萃取夹带或过程中止。工程应用中,物料流量为1 m3/h,萃取剂与物料流比为1:1,以8台CTX250单级离心萃取机串联系统和2台MCTL364多级离心萃取机串联系统进行试验对比,连续运行30天。结果显示,8台CTX250单级串联系统平均8~10天需停机清洗萃取段第三相沉降物,2台MCTL364多级串联系统运行稳定。其萃取收率分别为97.8%和97.7%,基本一致。另外,多级串联系统萃取段设备占地面积大大缩减。

新能源汽车飞速发展与锂矿资源紧缺的矛盾日益体现。全世界均把目光投向盐湖卤水,离心溶剂法是获得高纯度锂资源的有效手段[21]。本项目相关技术可用于盐湖提锂,制备电池级碳酸锂,为新能源动力电池正极材料提供足量原材料,支撑我国西部盐湖资源的开发和利用。

5 结论

新兴产业中敏感物料对萃取系统的存留量、相接触时间要求严苛,分级接触机理的单台多级离心萃取机是解决该问题的可行技术和发展趋势。本文详述了设备结构和工作原理,并提出了多级转子动平衡控制技术和振动检测系统设计。试验数据证明,设计的振动控制技术和检测系统可靠,MCTL364型多级离心萃取机性能稳定,检测结果优于国家标准。应用实践表明,MCTL364型多级离心萃取机能有效降低相接触时间,为敏感型新材料制备、盐湖提锂等领域提供了新的技术途径。