PET掺杂对新型木质素基泡沫炭合成的影响

2024-01-25韩笑马中义许爱芹曲望达

韩笑,马中义,许爱芹,曲望达*

(1. 青岛农业大学生命科学学院,青岛 266109;2. 中国科学院山西煤炭化学研究所煤转化 国家重点实验室,太原 030001;3. 山东省金乡县胡集镇农业服务中心,济宁 272200)

木质素是自然界中含量最高的芳香族聚合物,是一种储量丰富、可再生、无毒害的天然高分子材料。木质素主要来源于造纸制浆废液,同时也是第二代生物乙醇工业的副产品,其产量每年可达1亿t[1]。然而,仅有不到2%的木质素被用于制备分散剂、混凝土助剂、表面活性剂和乳液稳定剂等,其余均作为低值燃料直接焚烧[2],造成了资源的严重浪费。与其他多种生物质原料不同,木质素具有高芳香性,可作为制备多种碳材料的前驱体。在将木质素转化为高值化碳材料的同时,也能够实现将木质素的碳固定在多种碳材料中,符合我国近年来提出的“双碳”目标。笔者所在团队近年来利用木质素材料的自身特点提出了一种新型木质素基泡沫炭的制备方法[3],为木质素在碳材料领域的高值化利用提供了新的技术路线和研究思路。

泡沫炭是一种具有宏观三维结构的多孔碳材料,具有密度低、压缩强度高、开孔率高、耐高温、阻燃、导电性好、耐强酸强碱腐蚀等优点[4]。泡沫炭在电磁屏蔽、隔热材料、燃料电池、环境治理[5]等领域具有潜在的应用价值。泡沫炭的传统制备工艺较为烦琐,其多种结构和性能指标的改良、调控是领域内的研究热点。泡沫炭可以由多种含碳原料包括煤[6]、沥青[7]、生物质[8]等制得,木质素基泡沫炭的合成也有部分研究进行了报道。朱恩清等[9]通过添加不同的发泡剂促进木质素基泡沫炭孔泡结构的形成;Li等[10]将磺酸盐木质素在高压釜中进行加热处理,在氮气气氛下施加30 MPa的压力制备了泡沫炭;周方浪等[11]将碱木质素与苯酚、甲醛在碱性环境下混合制备酚醛树脂,再与发泡剂、表面活性剂、固化剂混合制备泡沫炭。目前以木质素为原料制备泡沫炭的方法仍以传统合成路线为主,木质素仅被作为一种新的含碳原料使用。相比之下,笔者团队开发的木质素基泡沫炭合成方法充分利用了木质素的热学性质,工艺流程简单,有望实现木质素利用的新突破。

笔者在研究过程中发现,由于有些工业木质素分子量大、交联程度较高,导致其软化困难,在新合成方法下合成的泡沫炭难以形成较发达的孔隙结构,因此,本实验提出通过添加聚对苯二甲酸乙二醇酯(PET)以达到改善新方法下泡沫炭孔泡结构的效果[12]。PET是一种已经实现绿色制造的大分子聚合物,已被用于碳材料的制备。与其他高分子聚合物相比,PET与木质素具有较好的相容性[13]。PET的熔化温度在240 ℃左右[14],与木质素软化的温度相近,有望在泡沫炭前驱体成型过程中与木质素实现较好地混合。此外,PET经高温处理后可产生5%~20%的残余炭[15],与其他无法形成残余炭的高分子相比利于提高产物的得率。本研究拟详细考察PET的添加对木质素在新合成方法下转化、成型和对产物结构及性能的影响,以期从高分子掺杂的角度为木质素基泡沫炭的合成和调控提供理论依据。

1 材料与方法

1.1 试验材料

碱木质素(桉木木质素,属于硬木木质素)产自济宁明升新材料有限公司,所得木质素使用质量分数为5% NaOH溶液进行碱溶,1 mol/L的H2SO4溶液进行酸析,去离子水洗至中性烘至质量恒定,在玻璃研钵中研磨成粉末备用。PET,购自同达试剂化工。

1.2 木质素泡沫块及泡沫炭的制备

将未添加PET的木质素为命名为0%-PET;此外,分别称取0.5,1.0 和2.0 g PET粉末与9.5,9.0和8.0 g木质素均匀混合,得到5%-PET、10%-PET和20%-PET。

预烧:将上述样品分别装填入定制的坩埚中置于马弗炉,以10 ℃/min的升温速率从室温升至180 ℃,再以2 ℃/min的升温速率升至280 ℃,保温2 h后,自然冷却至室温,得到木质素泡沫炭前驱体。碳化:将所得的木质素泡沫炭前驱体置于氩气环境下,以3 ℃/min的升温速率,升至1 000 ℃碳化,保温1 h,所得样品即为泡沫炭,分别命名为0%-PET-C、5%-PET-C、10%-PET-C和20%-PET-C。

1.3 形态表征

通过Zeiss Sigma 300型场发射电子扫描显微镜(SEM,德国Zeiss)对其微观形态进行表征。采用D8ADVANCE 型X-射线衍射法(XRD,德国Bruker)和DXR2xi型拉曼光谱(Raman,美国Thermo Fisher)对其结构进行表征。层间距(d002)、晶体厚度(Lc)、晶体尺寸(La)根据Bragg方程和Scherrer方程进行计算,计算公式如下:

(1)

(2)

式中:λ为X射线波长,nm;θ为散射角,(°);k为常数0.89;β为(002)或(100)峰的最大强度一半处的全宽,(°)。

采用JHY-5000型电子万能材料试验机(厦门金河源科技有限公司)进行了抗压强度的测试,测试过程记载速度为1 mm/min,强度计算公式如下:

(3)

式中:P为破坏荷载,N;A为样品受力面积,mm2。

采用热重分析仪(TG,北京恒久仪器有限公司)对木质素和PET进行TG测试。称取10 mg木质素或PET粉末,在N2条件下,以10 ℃/min的升温速率从室温升至1 000 ℃。采用 DSC-BS5型差示扫描量热仪(DSC,上海盈诺精密仪器有限公司)测定木质素和PET的玻璃化转变温度(Tg)。称取5 mg木质素或PET粉末,在N2条件下,以20 ℃/min 的升温速率升至目标温度。采用国标GB/T 4472—2011《化工产品密度、相对密度的测定》对泡沫炭的真密度进行了测定。泡沫炭的体密度(ρ)计算公式如下:

(4)

式中:m为称量质量,g;V为体积,m3。

2 结果与分析

2.1 PET-木质素的热学性质及热转化分析

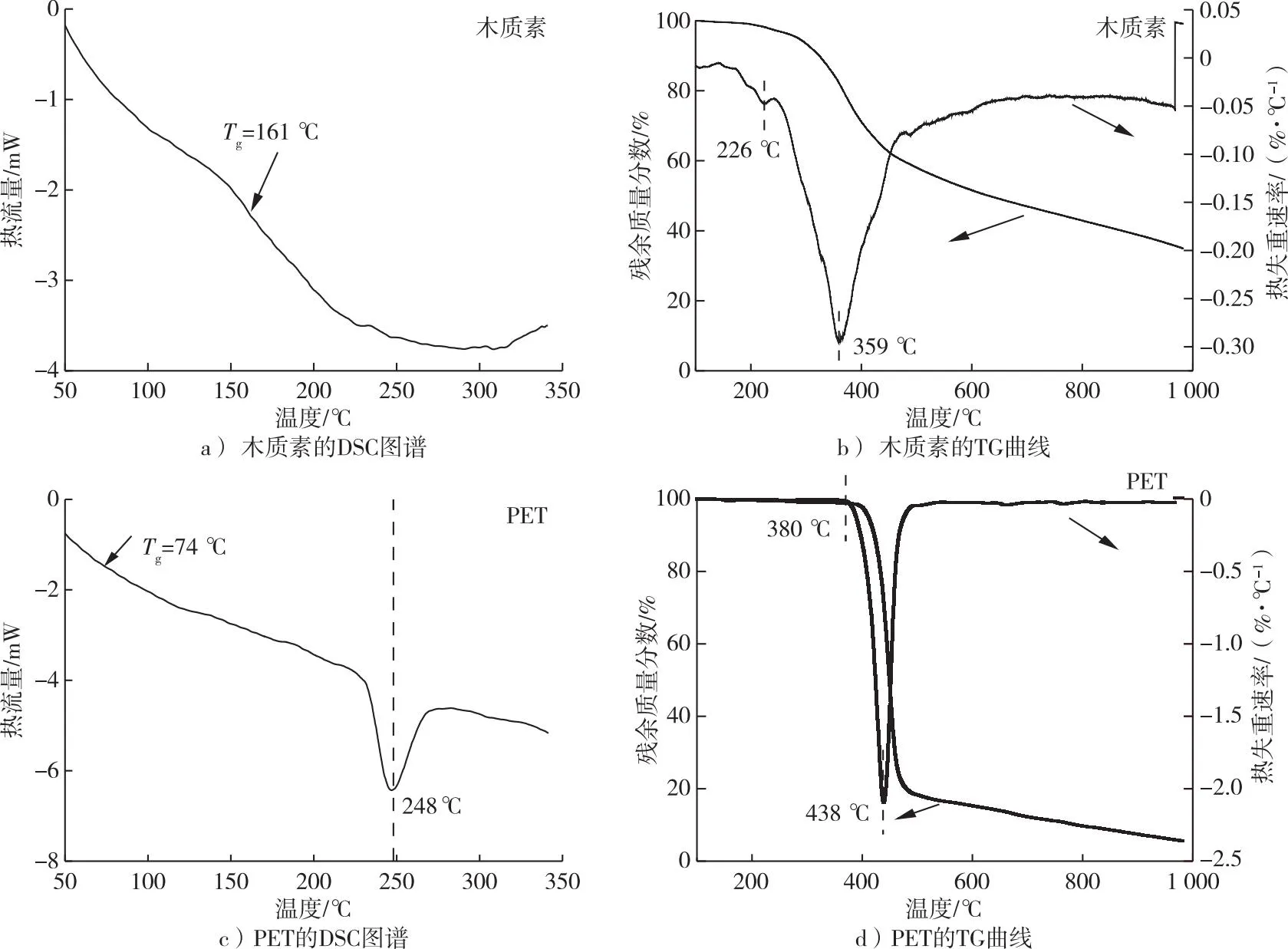

为了解木质素和PET在制备泡沫炭过程中的吸放热行为及分解过程,首先对其进行了TG及DSC分析(图1)。通过对木质素以及PET的TG、DSC数据分析,初步推测木质素与PET之间的相互作用机理。木质素在较宽泛的升温范围内有持续的吸热,通过软件计算其Tg在161 ℃左右。根据经验,能够使木质素由粉末逐渐黏结为颗粒的软化温度比其Tg高50~100 ℃,因此本研究中所用木质素在210 ℃左右开始软化,并在260 ℃上下可实现较好的软化,并最终形成结构较为完整的泡沫炭前驱体。相比之下,PET的Tg较低,实验测得仅为74 ℃,有助于其对木质素分子的黏结和连接。该温度同时与木质素的软化温度接近,但同时也接近木质素的交联和热分解温度。因此,PET的熔化、木质素的软化、交联、热分解在200 ℃以上可同时发生,共同决定泡沫炭前驱体的结构和形貌。由TG(图1b)也可印证,木质素的热分解在200 ℃以上开始加剧,所用木质素在226 ℃处出现首个极值分解峰,该温度尚低于木质素和PET能够充分熔合的温度,因此该阶段分解导致的气体溢出推测对泡沫炭前驱体发泡贡献较小。木质素的分解速率极大值发生在359 ℃,要高于泡沫炭前驱体的合成温度,因此,随着温度的升高,木质素对于泡沫炭前驱体的发泡贡献逐渐增加。由PET的TG曲线(图1d)可以得知,PET热学性质较木质素更加稳定,在380 ℃ 前几乎没有质量损失,其失重温度也较为集中。因此,在泡沫炭前驱体制备过程中,由于反应温度(280 ℃)远低于PET的分解温度,可知PET在泡沫炭前驱体制备过程中不起到发泡作用。综上,通过对木质素和PET的热学性质分析,可初步判断PET的加入主要可在200 ℃以上通过其软化和熔化作用,对木质素分子进行粘连。在木质素分解加剧时,由于PET和木质素形成的熔化粘连结构,气体的溢出可促使泡沫炭前驱体中孔泡的初步形成。此外,由于PET具有较好的热稳定性,混有PET的木质素交联能力会有所降低,也有助于其在接下来的高温碳化过程中进一步热分解产生孔泡。

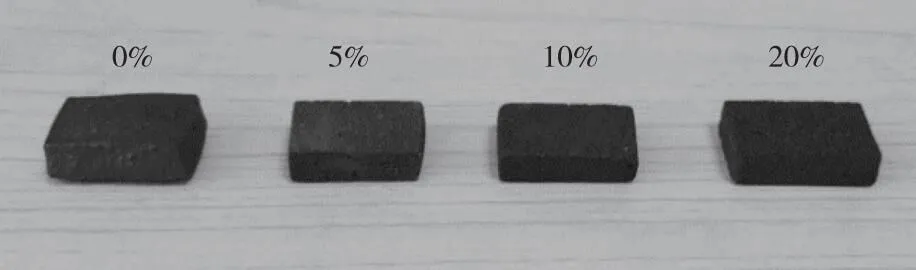

混有不同比例PET的木质素经预烧-碳化所得泡沫炭的外观情况见图2。由图2可见,在所使用的合成条件下,各原料均可成功转化为泡沫炭材料。在混入PET以后,泡沫炭的外观更加均匀、规整,说明PET对木质素的发泡过程有调节作用。综合分析,这种作用可能是因为PET的热学性质稳定,部分抵消了木质素在较宽温度范围内的剧烈分解。此外,PET的熔化也有助于整个体系的流动,从而避免局部反应剧烈导致形貌的不均一性。

图1 木质素和PET的热重以及热差曲线Fig. 1 TG and DSC curves of lignin and PET

图2 不同PET比例制备的泡沫炭形貌Fig. 2 Images of carbon foams produced from lignin-PET with different PET ratios

2.2 PET添加量对泡沫炭结构及性能的影响

2.2.1 PET添加量对泡沫炭密度及强度的影响

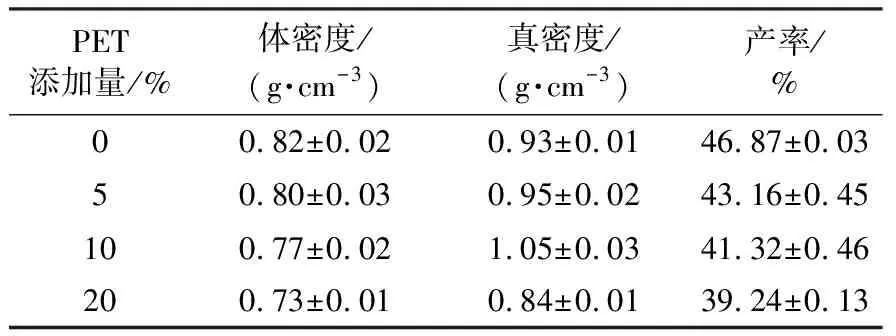

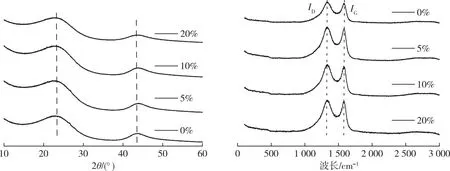

不同PET含量制备的泡沫炭基本特性对比见表1。由表1可知,当PET含量从0%增加至20%时,泡沫炭的体密度与最终得率的趋势保持一致,由0.82 g/cm3减小至0.73 g/cm3,最终得率从46.87% 减小至39.24%。由木质素与PET的TG曲线(图 1)分析可知,碳化过程中PET比木质素释放出更多的气体,PET的残炭量明显小于木质素的残炭量。随着PET含量的增加,泡沫炭分解释放出的气体增多,导致泡沫炭的失重程度增加。同时,由于PET释放在泡沫炭上留下较多的孔隙结构,PET含量较高时所得泡沫炭较为蓬松,因此体积变化较小,最终导致泡沫炭的体密度减小。真密度可反映泡沫炭材料中的开孔率,真密度越大表明该泡沫炭通孔性越好,更适用于要求比表面积大的应用场景。泡沫炭的真密度随PET含量的增加先增大后减小(表1)。当PET添加量为10%时,真密度增加至4种材料中最大的1.05 g/cm3。这表明当PET添加量为10%时,所得泡沫炭的开孔率最高。PET的混入可以增加木质素在热转化过程中的流动性,对木质素的局部过发泡有调节作用,因此推测开孔率的提升与此有关。然而,当PET添加量增加至20%时,泡沫炭的真密度降低至0.84 g/cm3,甚至低于未添加PET的泡沫炭真密度。分析其原因,一方面PET与木质素的混合均匀性变差,另一方面PET过多可导致熔化结构增加并最终导致在碳化过程中气体溢出时闭孔结构的形成。

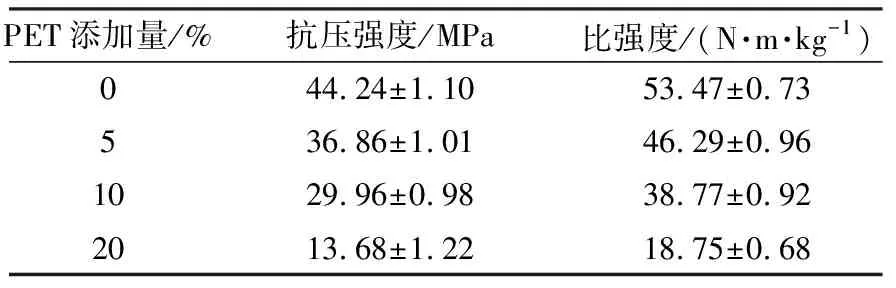

表1 不同PET添加量制备的泡沫炭基本特性对比Table 1 Comparison of carbon foams prepared with different PET ratios

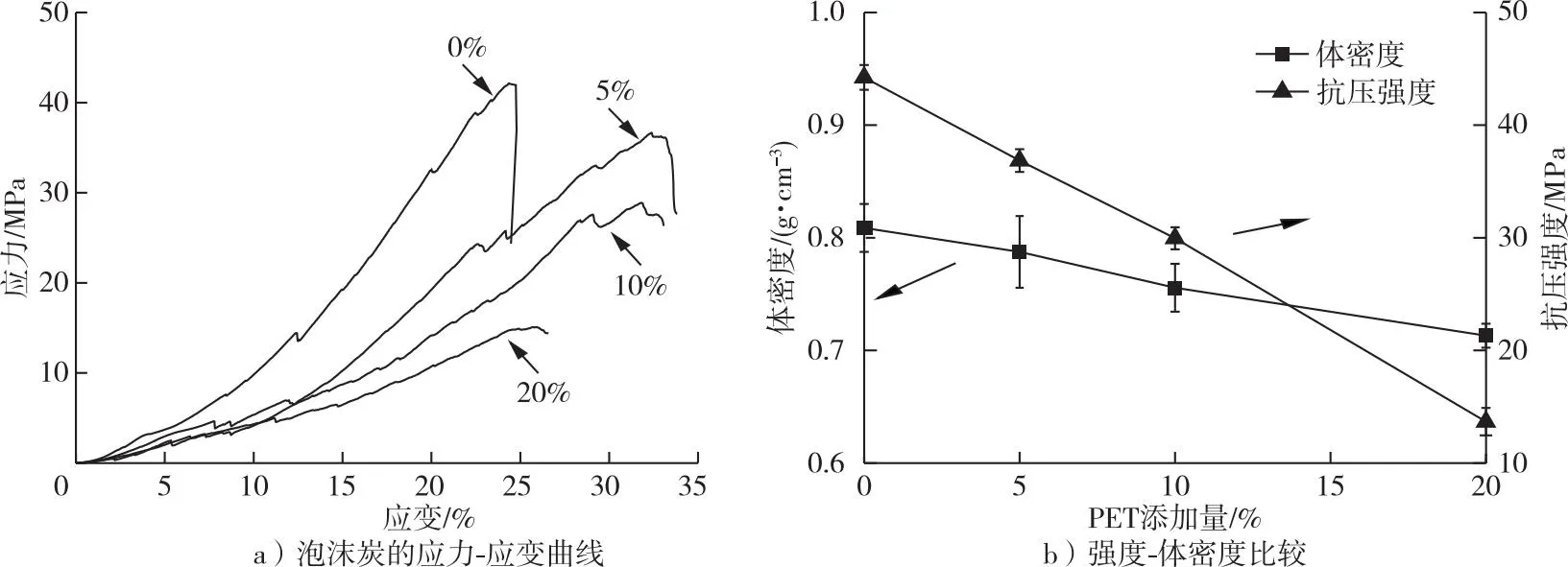

添加不同PET含量泡沫炭的应力-应变曲线及其对应的抗压强度曲线见图3。由图 3a可知,4种泡沫炭的应力-应变曲线在初始阶段的应力均剧烈增加,达到峰值后急剧下降,表明合成的泡沫炭均为脆性材料。泡沫炭的刚性较强时硬度较高,通常具有较高的初始破碎阻力。抗压强度急剧下降可能是由于泡沫炭中产生了贯穿整个样品的大裂纹,由于裂纹在样品中的引发和扩展,导致了抗压强度的突然降低。此外,泡沫炭的力学性能与样品的密度及微观结构密切相关(表2)。Seo等[16]研究显示,泡沫炭的孔壁韧带节点较厚时,对所受压力起到分散的作用,一旦施加的压力超过泡沫炭的承受荷载,即可导致受力点的瞬间断裂进而导致应力的下降。由不同比例的PET对泡沫炭体密度和抗压强度影响的趋势对比(图3b)可知,抗压强度与体密度的变化趋势基本一致。当不添加PET时,泡沫炭体密度为0.82 g/cm3,对应的泡沫炭的抗压强度为44.24 MPa(表 2)。而当PET添加量为20%时,泡沫炭的体密度降低至0.73 g/cm3(表1),抗压强度仅有13.68 MPa。由此可知,随着PET添加量的增加,泡沫炭抗压强度也相应降低,这与体密度的降低密切相关。比强度为抗压强度与体密度的比值,主要用于表征材料抵抗弹性变形的能力,比强度越高表明该材料的形变能力越强,达到相应强度所用的材料质量越轻。由表2可知,随着PET添加比例的提高,泡沫炭的比强度逐渐降低,当PET 添加量为10%时,泡沫炭的比强度为38.77 N·m/kg,与其他材料制备的泡沫炭相比(表3),比强度仍处于较高水平。因此,PET的加入可在增加泡沫炭孔泡结构、降低泡沫炭体密度的基础上仍然保证泡沫炭具有相对较好的抗压强度和比强度。此外,PET的加入虽然导致了泡沫炭的抗压强度变小,但其压缩性明显提高[17]:当PET添加量为5%时,泡沫炭的压缩率从25%提升至34%;将PET添加量增加至20%时,泡沫炭的压缩率为27%,仍高于0%-PET-C,可能是由于PET在转化过程中通过自身融化作用将木质素分子更好地熔合连接,从而提高了材料的整体性,进而使泡沫炭的韧性增强,提高了泡沫炭的延伸性,使泡沫炭不易断裂变形。然而,与真密度趋势相似,20%-PET-C的压缩率虽高于0%-PET-C,但显著低于5%-PET-C和10%-PET-C的压缩率。再次印证了PET含量过多时,可能由于混合均匀性等原因导致了泡沫炭的结构受到了较大影响。

图3 不同PET添加量制备的泡沫炭的强度比较Fig. 3 Comparison of strength of carbon foams prepared with different PET ratios

表2 不同PET含量制备的泡沫炭抗压强度对比Table 2 Comparison of compressive stress of carbon foam with different PET ratios

5种不同原材料制成的泡沫炭密度及抗压强度对比见表3。由表3可知,制备的泡沫炭体密度偏大,略大于煤炭、中间相沥青及煤焦油沥青泡沫炭,与其他木质素制备的泡沫炭密度相近。这与本研究泡沫炭在预烧过程中的升温条件密切相关。为便于研究,选取木质素-PET相对温和的发泡成型条件,导致了泡沫炭的终产物具有较高的体密度。由于本实验所得泡沫炭体密度较大,因此与其他泡沫炭相比强度较高。为更加充分合理地比较本研究泡沫炭与其他研究中泡沫炭的强度性质,进一步对比了各泡沫炭材料的比强度,见表3。由表3可知,本研究制得泡沫炭的比强度整体优于其他原料制备的泡沫炭,证明本研究制备的泡沫炭结构均匀、一致性较好。PET的加入造成了衍生泡沫炭产品比强度的降低,表明PET与木质素混合后制备的泡沫炭仍有局部易断裂结构,因此PET与木质素的混合一致性仍有提升空间。

表3 密度及抗压强度与常见泡沫炭的对比Table 3 Comparison of density and compressive strength with common carbon foams

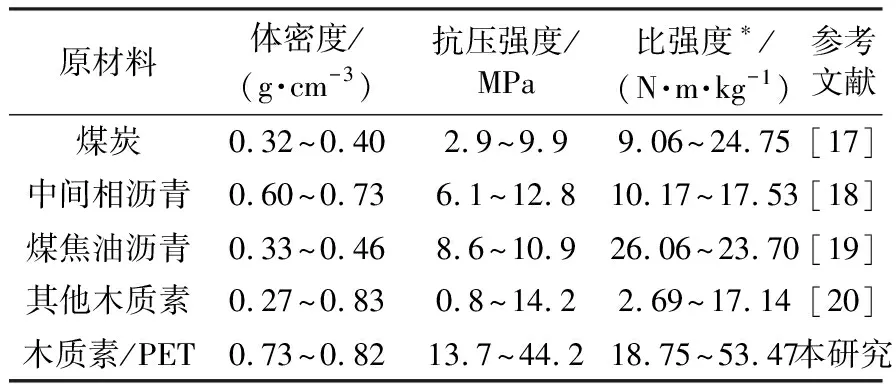

2.2.2 PET含量对泡沫炭微观形貌和结构的影响

为探究在相同加热条件下添加不同比例的PET对泡沫炭孔隙结构的影响,分别对0%-PET-C、5%-PET-C、10%-PET-C和20%-PET-C的横截面进行观察。SEM表征结果表明,PET可明显改变泡沫炭的结构(图4)。随PET添加量的增多,泡沫炭的孔隙结构明显增多,这与本研究的预期结果保持一致。具体来说,在未添加PET(图 4a)时,木质素直接转化形成的泡沫炭孔泡结构不明显,密度较大,结构之间熔合性较好。由于本研究中采用的泡沫炭前驱体升温制备条件较为温和,因此所得泡沫炭未见明显的孔泡结构。此外,从泡沫炭微观结构中可以看到明显的孔隙和气孔,这主要由木质素在热转化过程中大量的气体溢出所致。当PET添加量为5%时,泡沫炭的结构产生了明显变化。由图4b可知,5%-PET-C中开始出现明显的孔泡结构,证明PET的加入可以改善木质素的发泡情况。这主要是因为PET在预烧条件下可以熔化,进而在后续升温过程中由于木质素和PET的热分解而造成孔泡的形成。此外,相较于0%-PET-C,5%-PET-C的粗糙度稍有增加,结构中展现出部分的颗粒型连接,暗示PET的加入可能会导致木质素发生更多的团聚和交联,导致泡沫炭整体的熔合连接性变差。然而,当PET添加量提高至10%时,不但泡沫炭结构中的孔泡明显增加,结构之间的熔合性也显著提升,证明PET对木质素在热转化过程中可能有熔合和连接作用(图4c)。当PET添加量为20%时,泡沫炭结构中的孔泡结构未见明显增加,其颗粒感显著增强。同时,结构的孔隙率明显增加,泡沫炭变得疏松多孔,与PET的高添加量相关(图4d)。整体而言,PET的添加一方面能够通过自身的熔化改善木质素分子之间的连接性,但同时其较高的热失重可能会引起更多的发泡,导致泡沫炭在形成过程中结构疏松,熔合和交联形成致密结构的能力减弱。虽然PET与木质素有较好的相容性,但其混合均匀性和与木质素的相容性仍需进一步提高以实现孔泡丰富、整体性好的泡沫炭的制备。

a) 0%-PET-C; b) 5%-PET-C; c) 10%-PET-C; d) 20%-PET-C。图4 不同PET添加量的泡沫炭扫描电镜图Fig. 4 SEM images of carbon foams with different PET ratios

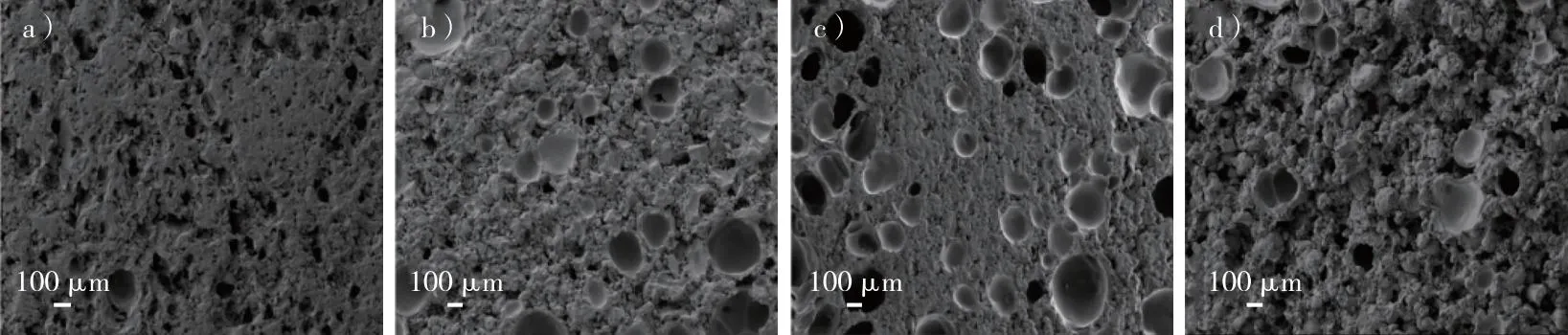

为探究PET添加量对泡沫炭微观结构的影响,本研究采用XRD和Raman测试对4种泡沫炭进行了表征(图5)。由图5a可知,4种泡沫炭的XRD衍射峰曲线基本一致,均在(002)和(100)处出现了2个碳材料中常见的宽衍射峰。这表明4种泡沫炭均为无定形碳,石墨化程度较低,与本研究中所用的较低碳化温度(1 000 ℃)有关。随着PET含量的增加,代表石墨层间距的2θ值略有降低,但幅度较小(表4),推测PET的加入可能会导致泡沫炭石墨化程度的降低,可能与其木质素的混合均匀性有关,但需要进一步实验验证。除此之外,表4给出了由Bragg方程和Scherrer方程计算得出的d002和晶格尺寸。泡沫炭的碳层间距d002数值远大于石墨层间距(0.334 nm),Lc和La的数值也极低,再次表明泡沫炭中未形成石墨化结构。4种泡沫炭的Raman光谱均含有2个特征峰(图5b),分别位于1 340和1 580 cm-1处,这2个能带分别为D(无序)带和G(石墨)带。通常1 340 cm-1处观察到的D带是碳杂化的Sp3无序结构的特征,这种无序是由于微晶和涡轮结构的存在,与石墨结构明显不同[21]。G带源于方向组结构中的碳原子Sp2杂化的石墨烯平面振动,随碳物质石墨化程度的增加,芳香结构更加有序,G带也更加明显和尖锐。如图5b所示,4种泡沫炭的Raman光谱峰形状基本一致,ID/IG值均较大(大于2.5),代表泡沫炭材料均为无定型碳结构,与XRD所得结论一致。在不同PET含量下,均匀有序的石墨结构含量没有明显增加。这再次表明添加PET对木质素基泡沫炭的结构影响较小。

a) XRD图谱; b) Raman光谱。图5 不同PET添加量制备的泡沫炭XRD图谱及Raman光谱比较Fig. 5 Comparison of XRD patterns and Raman spectra of carbon foams prepared with different PET ratios

表4 添加不同比例PET对泡沫炭结构的影响比较Table 4 Effects of different proportions of PET on the structure of carbon foam

3 结 论

本研究通过在木质素中掺杂不同比例的PET,探究了PET对木质素合成泡沫炭过程中的转化影响,考察了所得产物的强度、密度、微观形貌及结构等特征的变化,具体结论如下:

1)将PET掺杂到木质素中,仍然能够实现新方法下(预烧-碳化)泡沫炭材料的制备。PET的添加有助于降低泡沫炭的体密度,提高泡沫炭的真密度,增强泡沫炭的压缩率与延展性,但也引起了泡沫炭强度和比强度的下降。

2)PET与木质素熔合可有效促进泡沫炭孔泡结构的形成,在PET添加量为10%时泡沫炭结构之间未见颗粒型连接,结构整体性得到了较好的保持,但当PET添加量为20%时,木质素与PET的混合性、相容性变差,产品性能也相应有所下降,这可能与PET的掺杂不均匀有关。

3)PET的掺杂并未明显影响所得泡沫炭的微观结构,所有的泡沫炭均由无定型碳组成。在未来的工作中,开发PET与木质素的纳米级均匀掺杂有望解决PET与木质素的混合问题,从而进一步实现多孔泡、高比强度、高整体性的泡沫炭制备。对PET-木质素转化条件的进一步优化也有望实现泡沫炭结构的调节,以实现其在环境、精细化工等领域的特异化应用。