Nb 和Ta 合金化对CoCrFeNi 高熵合金组织和力学性能的协同作用

2024-01-25石增敏叶喜葱王珂胜雷浩锋邓李辰贵李光宇

朱 哲,石增敏,叶喜葱,王珂胜,雷浩锋,邓李辰贵,李光宇,戴 雷

(三峡大学 水电机械设备设计与维护湖北省重点实验室,湖北 宜昌 443002)

2004 年,中国台湾学者叶均蔚创新性地提出了多主元高熵合金(high-entropy alloys,HEAs)的概念[1-4]。多主元高熵合金定义为由五种或者五种以上合金元素组成的新型固溶体合金,它的出现打破了传统合金以一种或者两种元素为主元,其他合金元素为辅的合金化思路,引起了研究者们的广泛关注[5-9]。高熵合金具有四大效应:热力学的高熵效应、动力学的迟滞扩散效应、结构中的晶格畸变效应和性能方面的鸡尾酒效应[10-11]。正是这四大效应,使得高熵合金具有了一些突出的性能,如优异的耐磨耐蚀性、高温稳定性、低温断裂韧度以及导电、导热性等[12-17]。其中,晶格畸变效应通过阻碍晶格间位错运动对基体产生固溶强化,提升合金的硬度、强度及其导电、导热性能[18];迟滞扩散效应提高了合金的热稳定性;鸡尾酒效应使合金同时获得不同性质元素的优良特性。基于以上原因,使得高熵合金的研究对当前的材料科学及制造业的发展具有重要价值。

CoCrFeNi 四元高熵合金通常为面心立方(facecentered cubic structure,FCC)的单相结构组织,因其较低的屈服强度(145 MPa)和较高的塑性(50% 以上)[19],而呈现出较高的均匀变形及加工硬化能力。然而,随着研究的继续深入,单相高熵合金铸造性能差、强度低的问题日益突出。国内外学者通常采用强化FCC 基体的方法来进一步提升合金的强度,如合金化、热处理、机械热变形等方法,其中,合金化法应用最广。目前主要有两种合金化方式:一是添加Al,Mo,Ti 等原子半径较大的合金元素,在FCC 基体内产生固溶强化,或者形成FCC 软相+BCC 硬相的两相组织合金;二是添加B,Nb,W 等元素生成硬质强化相,如硼化物相、Laves 相或μ 相等第二相,提高合金的强度。Lu 等[20]在2014 年提出了共晶高熵合金的概念并制备了AlCoCrFeNi2.1铸态FCC+BCC 两相共晶高熵合金,合金的抗拉强度较FCC 单相合金提高了近800 MPa。而采用Al 和Ti 的协同合金化,则在FCC基体中形成L12、层状晶内γ′和γ*强化相,亦可显著提升CoCrFeNi 高熵合金的屈服强度和断裂强度[21-24]。鉴于Nb,Ta 分别与Co,Cr,Fe,Ni 元素间极易形成二元共晶相,Nb,Ta 合金化CoCrFeNi 共晶高熵合金逐渐引发了研究者们的广泛关注;CoCrFeNiNbx和CoCrFeNiTax共晶高熵合金的组织皆为FCC 基体和层片状Laves 相的两相共晶组织,其较单相FCC 固溶体高熵合金组织均呈现出更高的铸造性能和强度性能;但由于Laves 脆性相的形成,共晶合金的塑性较FCC 单相降低近40%左右[25-27]。相较于Nb,Ta 合金化方式可以进一步细化Laves 相的片层结构,从而在一定程度上可提升组织的强塑性能;Jiang 等[27]采用Ta 合金化CoCrFeNi 高熵合金,在断后伸长率为22.6%基础上,将合金的工程压缩屈服强度和抗压强度分别提升至1316 MPa 和2293 MPa。 目前对CoCrFeNi 系共晶高熵合金体系的开发通常采用相图和模拟计算方法来寻找合金的共晶成分点。然而,多元素合金化时的协同效应、合金凝固结晶过程中的局部无序结构、元素在两相间的配分及晶格畸变规律等都会对合金的相结构产生影响,进而导致合金力学性能和物理性能的明显改变。

基于上述思想,本工作将采用Nb,Ta 协同合金化方法制备CoCrFeNi 系共晶高熵合金,以降低合金的制造成本。采用共晶成分计算制备共晶CoCrFeNi-(Nb, Ta)高熵合金,细致研究Nb/Ta 原子量比对铸造共晶合金的组织演变规律的影响,揭示CoCrFeNi-(Nb,Ta)系列高熵合金的强塑性能与组织组成之间的联系,为进一步提升高熵合金的强塑性能及其研究进展提供更多的数据依据。

1 实验材料与方法

采用纯度大于99.9%的商用Co,Cr,Fe,Ni,Nb,Ta 金属块和颗粒为原料,利用 DHL-300 型非自耗真空钨极电弧熔炼炉熔炼(CoCrFeNi)88NbxTa(12-x)(x=0,2,4,6,8,10,12,原子分数/%,下同)系列合金试样,分别标记为NT0-12,NT2-10,NT4-8,NT6-6,NT8-4,NT10-2,NT12-0。在熔炼室真空度为10-3Pa后通入高纯Ar 气,炉内氩气压力保持在0.04 MPa,引燃电弧熔炼试样,翻转试样熔炼6 次获得圆块状合金铸锭。

对圆块状合金铸锭进行解剖分析,沿合金铸锭横截面方向切取试样进行组织观察。试样经过机械研磨、抛光后,采用王水腐蚀液轻擦表面显示其组织形貌。显微组织观察采用Sigma500 扫描电子显微镜进行测试,利用XMax-50 扫描电镜自带的能谱仪测定组织微区成分。合金物相利用XRD 分析方法,采用APD-10X 射线衍射仪,Cu 靶,管流40 mA,管电压40 kV,扫描角度20°~100°,扫描速度2 (°)/min。

沿圆块状铸锭的轴向方向切取压缩实验试样,试样尺寸为ϕ5 mm×6 mm。在室温下进行等轴压缩实验。压缩实验标准依据GBT228—2002,应变速率0.36 mm/min。取断后的试样截面,利用维氏硬度计(HVS-30Z)测量试样的硬度。采用Photoshop 2022软件将扫描图片图像转化为灰度图像,依据像素点的动态阈值将像素点分割为前景和背景,生成二值图像,测量前景区域的面积/像素点乘积得到相体积分数。采用直线截距法测量Laves 相的片层宽度和间距,对不同区域的图片分别取120 个数据的平均值。

2 实验结果与分析

2.1 合金相组成与组织组成

CoCrFeNi 合金在铸态下通常为FCC 单相固溶体组织。而(Co,Cr,Fe,Ni)-(Nb,Ta)体系合金中存在FCC 和Laves 相的共晶反应,合金元素间的二元共晶相成分可能为 Co86.1Nb13.9,Cr88Nb12,Fe89.4Nb10.6,Ni84.5Nb15.5,Co92Ta8,Cr87Ta13,Fe92.5Ta7.5和Ni86.3Ta13.7[28-35]。依据上述二元共晶相成分,采用CoCrFeNi 1∶1 等摩尔比方法设计了伪二元共晶高熵合金(CoCrFeNi)-Mx(M=NbTa):

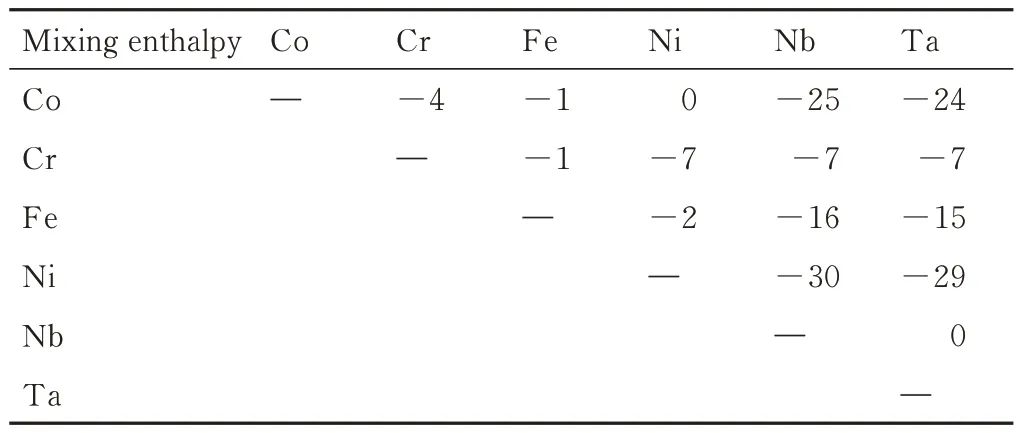

由式(1)可知,(Co,Cr,Fe,Ni)-(Nb,Ta)体系合金在Nb+Ta 含量为12%时形成FCC+Laves 共晶合金。因此,设计的合金体系记为(CoCrFeNi)88NbxTa(12-x)。合金的二元混合焓如表1 所示,Co,Cr,Fe,Ni 间的混合焓接近于0,形成FCC 无限固溶体;Nb,Ta 与Co,Cr,Fe,Ni 元素间的混合焓(ΔHmix)皆为负值,其合金化会优先形成含Nb/Ta 的Laves 相。

表1 高熵合金的二元混合焓(kJ·mol-1)Table 1 Binary mixing enthalpies of high-entropy alloys (kJ·mol-1)

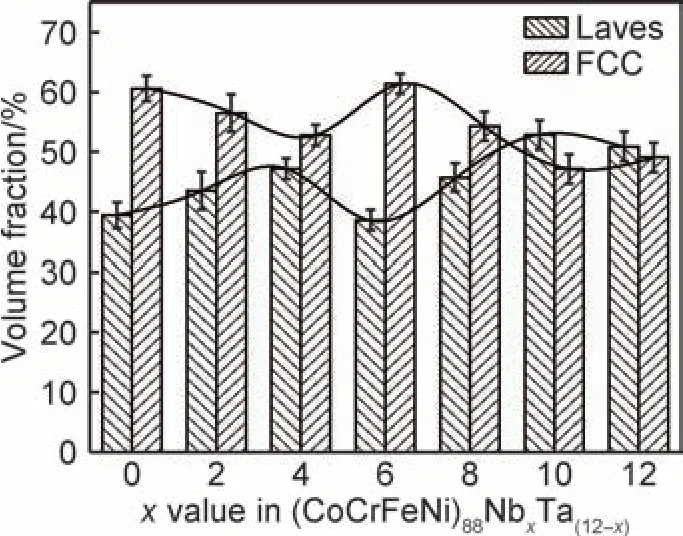

铸态(CoCrFeNi)88NbxTa(12-x)HEAs 的SEM 形貌如图1 所示。由图1 可见,Nb/Ta 等原子比的NT6-6合金呈现为共晶(FCC+Laves)相组织结构,FCC 相为深灰色、Laves 相为浅灰色,两相层状相间分布。Nb/Ta 非等原子比的合金均形成了共晶(FCC+Laves)相及初生Laves 相组织;初生Laves 相呈现为白色花瓣状,随Nb/Ta 原子比的升高,由细小的梅花和花瓣状逐渐演变为粗大花瓣、雪花状,体积分数亦可直观观察到有明显升高。由此可见,Nb/Ta 非等原子比的情况下会促进初生Laves 相的形成,且随Nb/Ta原子比的增大,初生Laves 相的析出增加。Nb/Ta 非等原子比情况下,随Nb 含量从0%,2%,4%,8%,10% 增加到12%,初生Laves 相体积分数从0.6%,5.6%,11.8%,8.4% 增加到17.8% 后又略降至15.2%。同时,随Nb/Ta 原子比的增大,FCC 相体积分数从61.2%,57.8%,53.4%,54.8%,47.6% 降至49.2%,共晶Laves 相体积分数从38.2%,36.6%,34.8%,36.8%,34.6% 降至35.6%。 另外,共晶Laves 相的片层厚度由315,317,320,329,322 nm 增至350 nm,片层间距则由690,710,700,710,720 nm 增至730 nm。可见,Nb/Ta 合金化方式影响了合金的组织组成、Laves 相的尺寸形貌及其共晶相片层间距。由此,(CoCrFeNi)88NbxTa(12-x)合金中FCC 和Laves 两相体积分数的变化规律如图2 所示。随Nb/Ta 原子比的增大,FCC 和Laves 两相体积分数呈现为双峰变化规律:Nb/Ta 等原子比、Ta 的原子分数为12%的情况下FCC 相的体积分数位于波峰位置,分别为61.9%和61.2%;Nb/Ta 非等原子比的情况下,随Nb/Ta 原子比的增大FCC 相的体积分数降低,Laves 相体积分数随之逐渐升高。可见,相比于Ta,Nb 对Laves 相尤其是初生Laves 相的析出,具有更显著的促进作用。

图1 (CoCrFeNi)88NbxTa(12-x)高熵合金的SEM 网(a)x=0;(b)x=2;(c)x=4;(d)x=6;(e)x=8;(f)x=10;(g)x=12Fig.1 SEM images of (CoCrFeNi)88NbxTa(12-x) HEAs(a)x=0;(b)x=2;(c)x=4;(d)x=6;(e)x=8;(f)x=10;(g)x=12

图2 FCC 基体和Laves 相的体积分数随Nb/Ta 原子比的变化Fig.2 Volume fractions of FCC matrix and Laves phases varies with the atomic ratio of Nb/Ta

研究合金体系的XRD 衍射图谱和2θ 为48°~58°间的衍射峰局部放大图如图3 所示,所有合金均呈现为FCC 和Laves 相的两相结构,且Laves 相为C14 型CoCr(Nb,Ta)相。与Nb/Ta 等原子比的NT6-6 合金相比,Nb/Ta 非等原子比合金中的Laves 相的(102)衍射峰峰形均出现不同程度的升幅现象,可以判断2θ位于30.9°的(102)Laves衍射峰峰形升幅是初生Laves 相的取向生长所致。随Nb/Ta 原子比的增大,FCC 相的特征峰向高角度偏移,而Laves 相衍射峰的位置几乎不受影响。依据布拉格方程,Nb/Ta 等原子比时FCC相的晶格常数为0.36138 nm;Nb/Ta 非等原子比时,随Nb/Ta 原子比的增大,FCC 相的晶格常数由0.36176,0.36129,0.36116,0.36103,0.36033 nm 降低至0.36020 nm。Co,Cr,Fe,Ni 元素的原子半径分别为125.3,124.9,124.1,124.6 pm,其含量的变化不会导致FCC 固溶体晶格常数的明显变化。Nb,Ta 元素的原子半径为142.9,143 pm,远大于Co,Cr,Fe,Ni 四主元元素。因此可以断定,原子尺寸较大的Nb,Ta 在FCC 相中固溶,其固溶量的变化引起FCC 基体晶格畸变的程度不同从而导致其晶格常数发生变化。

图3 (CoCrFeNi)88NbxTa(12-x)合金的XRD 衍射图谱Fig.3 XRD patterns of (CoCrFeNi)88NbxTa(12-x) HEAs

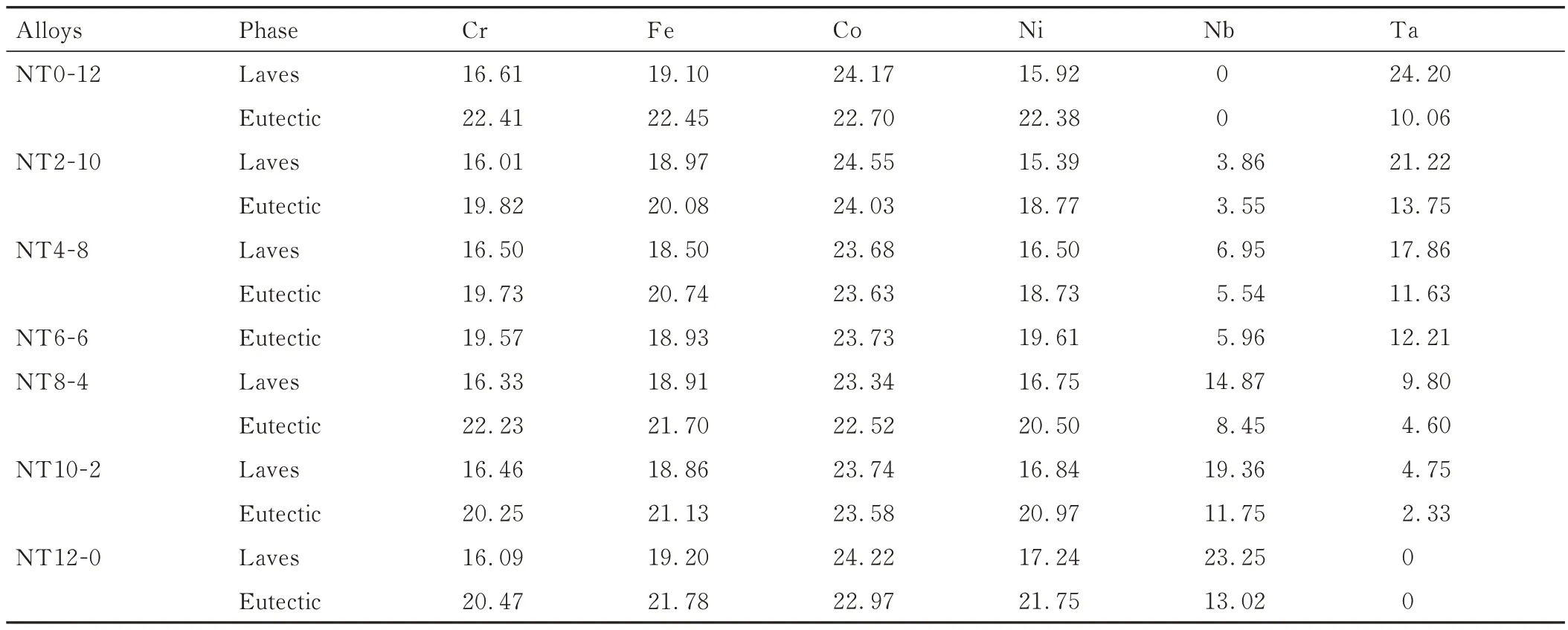

表2 为(CoCrFeNi)88NbxTa(12-x)HEAs 中组成相的元素含量。所有合金的初生Laves 相中Nb+Ta 掺杂量相似,为24%~25%;共晶Laves 相中的Nb+Ta掺杂量变化受Nb/Ta 原子比的影响较为明显:Nb 的原子分数为0 时,Ta 的掺杂量为10.06%;Nb/Ta 原子比小于1 时,Nb+Ta 掺杂量为10%~18%;Nb/Ta 原子比大于1 时,Nb+Ta 掺杂量为13%~14%。这说明,Nb,Ta 协同合金化方式影响了共晶Laves 相CoCr(Nb,Ta)的成分组成,富Nb 的共晶Laves 相更容易析出,推断与Nb 和Co,Cr 的二元混合焓更低有关(表1)。研究合金中FCC 相的Co,Cr,Fe,Ni 的含量接近,并固溶了少量大原子尺寸的Nb 和Ta;随Nb/Ta 原子比的增加,Nb+Ta 在FCC 中的固溶含量从3.87%(0%Nb)逐渐降低至2.93%(12%Nb),可能是导致FCC 相晶格常数随之降低的主要原因。同时可以发现,Nb 含量增加会降低Ta 在FCC 相中的固溶,可见Nb,Ta 在基体相中的固溶受制于其原始成分含量。图4 为EDS 组织微区成分分布图,直观呈现了Cr,Fe,Ni,尤其是Cr,在初生Laves 相中的贫化和Nb,Ta 的富集。Wang 等[36]对CoCrFeNiTax合金的研究亦表明,Ta 含量的增大会降低Cr,Fe,Ni 在初生Laves 相中的分配比,并出现Ta 的富集,与本工作的研究结论一致。这进一步说明Nb,Ta 合金化(Co,Cr,Fe,Ni)体系合金,Nb,Ta 与Co,Fe,Ni 间极负的二元混合焓导致了初生Laves 相的析出。然而,Nb/Ta 等原子比时合金的混合熵值(ΔSmix)为13.89 J/(K⋅mol),较Nb/Ta 非等原子比的合金高(NT0-12,13.19 J/(K·mol);NT2-10,13.64 J/(K·mol);NT4-8,13.83 J/(K·mol);NT8-4,13.83 J/(K·mol);NT10-2,13.64 J/(K·mol);NT12-0,13.19 J/(K·mol)),会导致合金吉布斯自由能的降低,进而抑制了初生Laves 相的析出;但其详细的机制仍需要进一步研究。

图4 (CoCrFeNi)88NbxTa(12-x)高熵合金的EDS 微区成分分布图 (a)x=0;(b)x=2;(c)x=4;(d)x=6;(e)x=8;(f)x=10;(g)x=12Fig.4 SEM-EDS mapping of (CoCrFeNi)88NbxTa(12-x) HEAs (a)x=0;(b)x=2;(c)x=4;(d)x=6;(e)x=8;(f)x=10;(g)x=12

表2 (CoCrFeNi)88NbxTa(12-x) HEAs 中组成相的化学组成(原子分数/%)Table 2 Chemical compositions (atom fraction/%) of constituent phases in (CoCrFeNi)88NbxTa(12-x) HEAs

2.2 合金的力学性能

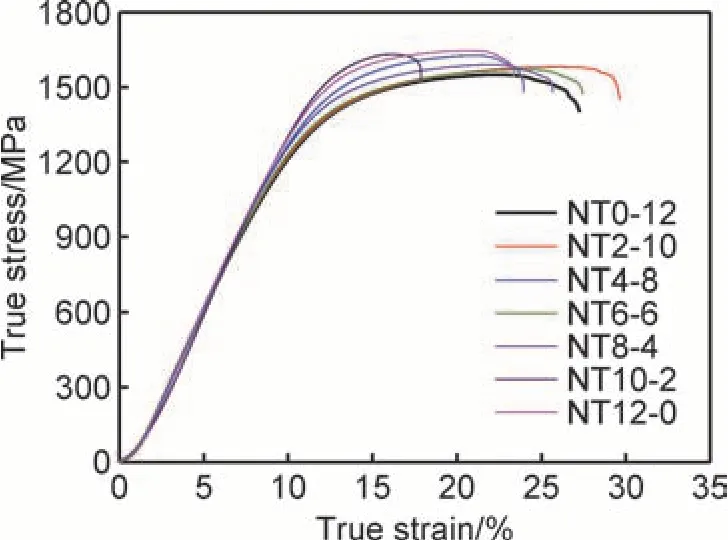

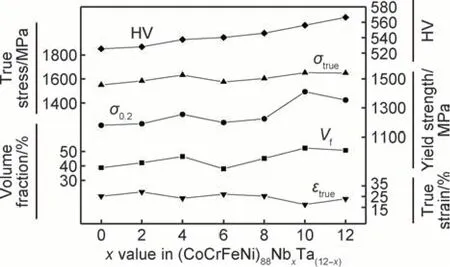

图5 给出了所研究合金的压缩应力-应变曲线。由图5 可见,(CoCrFeNi)88NbxTa(12-x)HEAs 在弹性阶段具有相同的变形规律,其弹性模量为148 GPa 且不受合金成分的影响;研究合金均未呈现明显的屈服现象,但呈现出明显不同的压缩塑性。表3 列出了研究合金的非比例屈服强度、压缩断裂强度和硬度等力学性能。结果表明,(CoCrFeNi)88NbxTa(12-x)HEAs的非比例屈服强度和硬度随Nb/Ta 原子比的增加呈现出阶梯增加的趋势,其压缩断裂强度则随Nb/Ta 原子比的增加呈现出波浪起伏的变化规律,其压缩塑性则随Nb/Ta 原子比的增加略有增加而后逐渐降低。图6 给出了研究合金的屈服强度、Laves 相体积分数、断裂强度、应变和硬度随Nb/Ta 原子比的变化曲线。可见,合金的屈服强度和硬度随Laves相体积分数的增大而单调升高,说明Laves 相是决定(CoCrFeNi)88NbxTa(12-x)HEAs 屈服强度和硬度的主要组织单元。合金的压缩断裂强度和压缩塑性与Laves 相体积分数并不正向相关,但可以明确的是,Nb/Ta 原子比大于1 时,随Nb 含量的升高,压缩塑性逐渐降低。这说明合金的压缩塑性不仅决定于Laves 相的体积分数,还受到Laves 相的类型与尺寸分布的显著影响,特别是初生Laves 相对组织塑性的不利影响。

图5 (CoCrFeNi)88NbxTa(12-x)高熵合金的真实应力-应变曲线Fig.5 True stress-strain curves of (CoCrFeNi)88NbxTa(12-x) HEAs

图6 (CoCrFeNi)88NbxTa(12-x)高熵合金力学性能和Laves相体积分数随Nb/Ta 原子比的变化曲线Fig.6 Mechanical properties of (CoCrFeNi)88NbxTa(12-x) HEAs and the variation of Laves phase volume fraction with Nb/Ta atomic ratio

表3 (CoCrFeNi)88NbxTa(12-x)高熵合金的压缩性能Table 3 Compressive properties of as-cast(CoCrFeNi)88NbxTa(12-x) HEAs

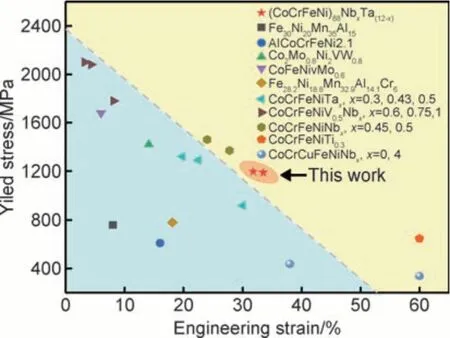

图7 给出了研究合金及相关高熵合金的屈服强度和压缩断裂应变结果。通常情况下,合金的强度和塑性很难同时提升。如图7 所示,CoCrFeNi 系列高熵合金、CoCrFeNiNb0.5和CoCrFeNiTa0.4,虽具有高达1400 MPa 屈服强度,但压缩断裂应变低于25%[37]。CoCrCuFeNiNbx[38]和CoCrFeNiTi0.3[39]合金的断裂应变高于30%,但屈服强度低于650 MPa。本研究的(CoCrFeNi)88Nb2Ta10和(CoCrFeNi)88Nb6Ta6合金在保持了较高的塑性基础上,具有较高的强度。

图7 各种HEAs 的屈服强度和断裂应变图谱Fig.7 Maps of yield stress and fracture strain for various HEAs

3 合金的强化机理

对于FCC+Laves 两相高熵合金,其强化机制主要为固溶强化[40]、Laves 相产生的第二相强化[41]以及细晶强化[42]:

式中:σ0=145 MPa 为CoCrFeNi 基体合金的屈服强度[42];Δσs,ΔσLaves,ΔσG分别为固溶强化、Laves 相和晶界强化产生的强度增量。

(CoCrFeNi)88NbxTa(12-x)合金中Nb,Ta 作为溶质溶入CoCrFeNi 溶剂基体FCC 相中,产生固溶强化,引起屈服强度的增量为[24]:

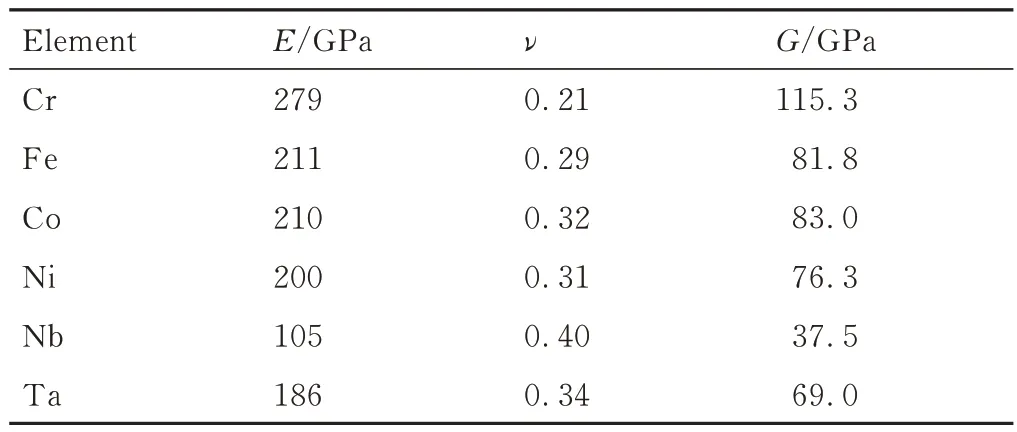

式中:M是泰勒因子(M=3.06);c是Nb 和Ta 在FCC相中的总摩尔比;G=∑ciGi[43]是Co-Cr-Fe-Ni 溶剂基体的剪切模量,Gi是第i个元素的剪切模量(如表4 所示),ci是Co-Cr-Fe-Ni 中单个主元素的原子分数,应用混合物规则计算得到G=78.3 GPa。

表4 各合金元素的弹性模量、泊松比和剪切模量Table 4 Elasticity modulus,Poisson’s ratio and shear modulus of alloy elements

式(3)中,相互作用参数εs为[44]:

εG和εa分别表示弹性和原子尺寸失配对εs影响,分别定义为:

式中:a是CoCrFeNi 溶剂基体的晶格常数,a=0.35767nm。εa由式(6)计算,参数εG则可忽略不计。由此,根据式(4)~(6)计算得到研究合金中Nb,Ta 对FCC 相产生的固溶强化作用分别为74.8 MPa(NT0-12),74.2 MPa(NT2-10),72.1 MPa(NT4-8),71.7 MPa(NT6-6),69.3 MPa(NT8-4),67.5 MPa(NT10-2),65.1 MPa(NT12-0)。

Laves 相对合金中产生的第二相强化机制可采用Orowan 强化来探讨,即当相干析出物半径超过临界值或析出物不相干时,就会发生向Orowan 旁路机制的转变。Laves 相的第二相强化产生的屈服强度增量为[45]:

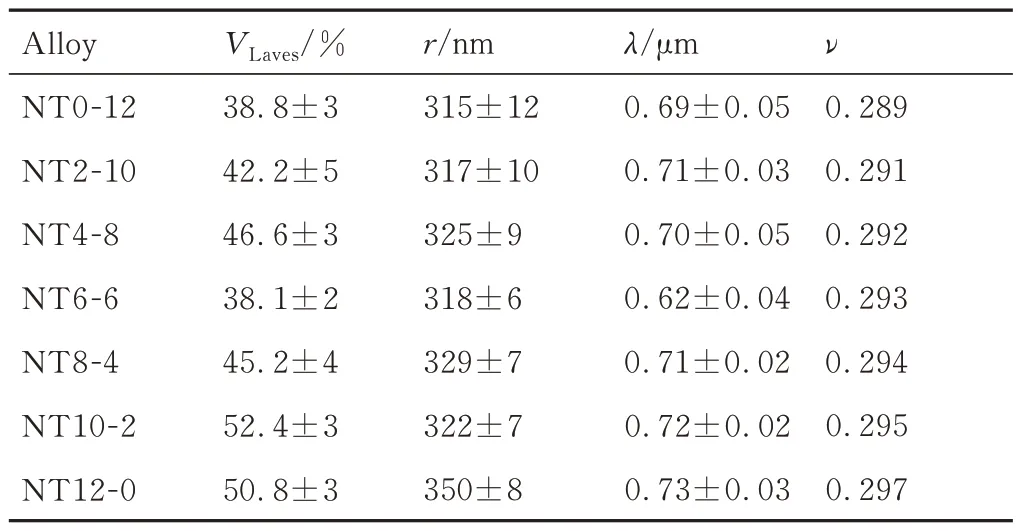

式中:b是Burgers 矢量是合金的泊松比(见表4),利用混合物准则计算出合金的泊松比,并列于表为球形沉淀物在随机平面内圆形横截面的平均半径,r为片状Laves 相的平均宽度;λp=是共晶Laves 相片层边到边的平均距离,f是Laves 相的体积分数,这些数据的测量结果列于表5。在强化分析中忽略初生Laves 相,将组织内的Laves 相视为共晶相进行计算。Laves 相第二相强化产生的合金强度的增量分别为:381.8 MPa(NT0-12),441.6 MPa(NT2-10),528.2 MPa(NT4-8),368.6 MPa(NT6-6),490.6 MPa(NT8-4),709.6 MPa(NT10-2),609.2 MPa(NT12-0)。可见,Laves 相第二相强化作用产生的强度增量为FCC 基体固溶强化的6~10 倍。由此可见,Laves 相的第二相强化对合金屈服强度的提升有显著影响。

表5 合金Laves 相的体积分数、平均宽度、平均片层间距和泊松比Table 5 Volume fraction,average width, average lamellar spacing and Poisson’s ratio of Laves phase

对于由精细薄片组成的共晶合金,大量的相界面阻碍位错运动并增强合金。通常,由共晶片层间距的变化引起的强度增量遵循霍尔-佩奇关系[44]:

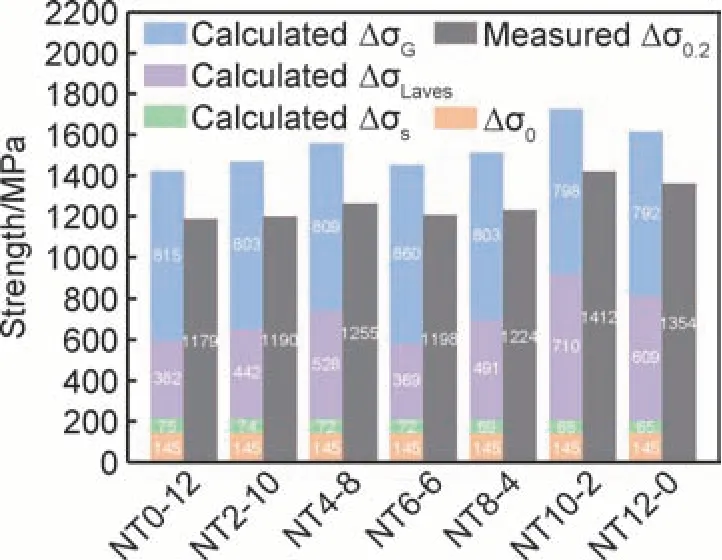

式中:ky是Hall-Petch 系数,依据Liu 等[46]的推荐ky取值677 MPa·μm-0.5;λ是共晶Laves 相片层心到心的平均间距,如表5 所示。依据公式(8)计算得到研究合金由于细晶强化作用机制所产生的强度增量分别为815 MPa(NT0-12),803.4 MPa(NT2-10),809.2 MPa(NT4-8),859.8 MPa(NT6-6),803.4 MPa(NT8-4),797.9 MPa(NT10-2),792.4 MPa(NT12-0)。由此,依据上述强化机制得到研究合金屈服强度的理论计算值,并绘于图8。如图8 所示,合金屈服强度的理论计算值较好地反映了合金屈服强度的变化规律,对比三种强化机制所产生的屈服强度增量,细晶强化作用对合金屈服强度的贡献值最大,其次为Laves 相的第二相强化,最后为FCC 相的固溶强化。三种强化方式的综合结果导致了Nb/Ta 原子比为10∶2 的合金具有最高的屈服强度值,然而其较高的Laves 相体积分数降低了压缩塑性。

图8 (CoCrFeNi)88NbxTa(12-x)高熵合金屈服强度(σ0.2)的理论与实验值Fig.8 Theoretically calculated and experimental values for the yield strength(σ0.2) of (CoCrFeNi)88NbxTa(12-x) HEAs

4 结论

(1)Nb/Ta 合金化方式影响了(CoCrFeNi)88NbxTa(12-x)HEAs 的组织组成、共晶相片层间距、Laves相的尺寸形貌、两相体积分数及成分组成,进而对合金的强塑性能产生影响。

(2)Nb/Ta 等原子比的合金为共晶(FCC+Laves)相组织结构,Nb/Ta 非等原子比的合金均为共晶(FCC+Laves)相及初生Laves 相的组织结构。

(3)Laves 相是决定(CoCrFeNi)88NbxTa(12-x)HEAs 压缩屈服强度和硬度的主要组织单元。合金的压缩屈服强度和硬度随Laves 相体积分数的增加而单调增加;合金压缩断裂强度几乎不受组织组成的影响;合金压缩塑性则受到Laves 相的体积分数、类型与尺寸分布的明显影响并呈现负相关,特别是初生Laves 相的不利影响,随初生Laves 相的体积分数和晶粒尺寸的增加,合金的压缩塑性降低。

(4)研究合金的强化机制主要为固溶强化、Laves相的第二相强化以及细晶强化。通过计算分析,细晶强化作用是增强合金的主要强化机制,其次为Laves相的第二相强化,最后为FCC 相的固溶强化。(CoCrFeNi)88Nb2Ta10和(CoCrFeNi)88Nb6Ta6合金呈现了较为优异的强塑组合性能。