Mo 元素对Al0.3CrFeCoNiMox高熵合金组织结构、力学性能和腐蚀行为的影响

2024-01-25范世超廖振龙李柔珊逄淑杰

范世超,廖振龙,李柔珊,逄淑杰

(北京航空航天大学 材料科学与工程学院,北京 100191)

高熵合金(high-entropy alloys,HEAs)又称为多主元合金(multi-principle component alloys),即包含五种或五种以上主元、每种主元的原子分数在5%~35%之间的合金[1-4]。近十几年来,基于高熵合金多主元的成分设计理念,一系列高熵合金被开发,包括Al-过渡族金属系(如Fe,Co,Cr,Ni,Mn 和Ti 等)[5-8]、Cr-Mn-Fe-Co-Ni 系[9-10]、难熔金属系(如Mo,Nb,Ta 和Hf 等)[11-15]及轻质金属系(如Al,Mg,Li 和Ti 等)[16-18]。Al-Cr-Fe-Co-Ni 系高熵合金由于具有多样的组织结构和良好的力学性能,成为被广泛研究的高熵合金体系之一[5-8,19-21]。例如,在AlxCrFeCoNi(x=0~2.0,摩尔比,下同)高熵合金中,随着Al 元素含量的增加,合金的组织结构由x=0~0.4 时的单相FCC 转变为x=0.5~0.8 时的双相FCC+BCC,再到x=0.85~2.0 时的单相BCC[5,22-24]。其中,具有FCC 单相结构的高熵合金塑性好,但其强度较低,如Al0.3CrFeCoNi 高熵合金的拉伸伸长率约为47%,而屈服强度仅为259 MPa左右[25];具有BCC 单相结构的高熵合金强度较高,但其塑性较差;具有FCC+BCC 双相结构的高熵合金则同时具有较高的强度和塑性[22,25]。σ 相是高熵合金中常见的金属间化合物,是一种硬脆相,可以提高合金的强度和硬度[26-29]。在Al-Cr-Fe-Co-Ni 系高熵合金中适量添加Mo 可提高合金中各元素间的电负性差,促进σ 相的形成,从而提升合金的强度,但也可能导致塑性的降低,例如:具有双相FCC+BCC 结构的Al0.5CoCrFeNi 高熵合金的压缩屈服强度为368 MPa,在工程应变达到28%时不发生断裂,而Al0.5CoCrFeMo0.3Ni合金中形成了σ 相,其压缩屈服强度显著提高至1091 MPa,但塑性应变降低至18%;AlCoCrFeNiMox(x=0,0.1)高熵合金为单相BCC 结构,其压缩屈服强度分别为1051 MPa 和1804 MPa,且具有较好的塑性,而随着合金中Mo 含量增加至x=0.3~0.5,合金转变为BCC+σ 相,其强度提高、塑性降低,x=0.5 合金的屈服强度高达2757 MPa,而塑性应变仅为2.5%[27-29]。同时,Mo 元素具有比Cr,Fe,Co,Ni 等元素更大的原子半径,添加Mo 元素对于Al-Cr-Fe-Co-Ni 系高熵合金也可能起到固溶强化作用[28]。此外,Al0.3CrFeCoNi高熵合金在3.5%(质量分数)NaCl 溶液中会发生点蚀[25],其耐腐蚀性能有待于提高。Mo 是一种易钝化元素,增加合金中的Mo 元素含量有助于提高合金表面氧化膜中的Mo 含量,增强氧化膜的保护性,从而提高合金的耐腐蚀性能[30]。因此,通过改变Mo 元素添加量来调控Al-Cr-Fe-Co-Ni 系合金的组织结构和性能对于开发优良综合性能的高熵合金具有重要意义。本工作以Al0.3CrFeCoNiMox(x=0.2,0.4,0.6,0.8)高熵合金为研究对象,研究了Mo 元素对合金组织结构、力学性能和耐腐蚀性能的影响,并探讨了相关机理。

1 实验材料与方法

1.1 实验材料

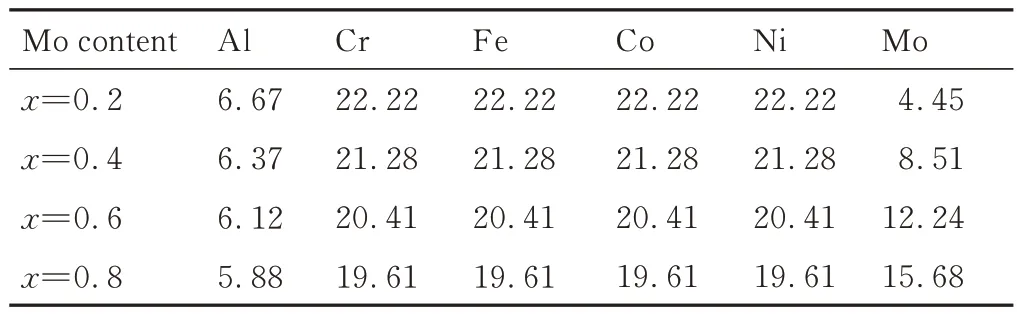

本实验采用的原料为纯铝(Al)、铬(Cr)、铁(Fe)、钴(Co)、镍(Ni)、钼(Mo)。Al0.3CrFeCoNiMox(x=0.2,0.4,0.6,0.8)高熵合金的名义成分如表1 所示。

表1 Al0.3CrFeCoNiMox高熵合金的名义成分(原子分数/%)Table 1 Nominal compositions of Al0.3CrFeCoNiMox high-entropy alloys (atom fraction/%)

1.2 实验方法

采用真空电弧炉在高纯氩气保护气氛下熔炼Al0.3CrFeCoNiMox合金锭,将合金锭反复翻转熔炼4次使合金成分均匀。采用铜模铸造设备在高纯氩气保护气氛下将合金锭制备为ϕ6 mm×70 mm 的棒状高熵合金样品。采用Rigaku D/MAX-2500 型X 射线衍射仪(X-ray diffractometer,XRD)表征Al0.3CrFeCoNi-Mox高熵合金的相组成,采用JSM7500 扫描电子显微镜(scanning electron microscope,SEM)及其所搭载的能谱仪(energy disperse spectroscopy,EDS)观察合金的表面形貌并进行成分分析。准静态压缩实验采用SANS CMT5504 电子万能力学试验机进行,合金样品尺寸为ϕ6 mm×12 mm,应变速率为2×10-4s-1。采用FM-800 维氏显微硬度计测试合金的硬度,所加载荷和保压时间分别为1.96 N 和15 s。采用BRUKER UMT-2 型纳米压痕仪测量合金的硬度,最大压痕深度为1 μm,表面接近速度为10 nm/s。每个合金成分进行5 次准静态压缩实验、维氏显微硬度和纳米压痕测试。合金的耐腐蚀性能测试在3.5%NaCl 溶液中进行,测试样品的表面用2000#砂纸打磨后以丙酮、乙醇和去离子水依次清洗,随后在空气中静置24 h 左右。采用Princeton Applied Research Model VersaStat Ⅲ型电化学工作站和三电极体系进行电化学测试,三电极体系的参比电极为饱和甘汞电极、辅助电极为铂电极、工作电极为测试样品。将试样浸泡于溶液中1800 s左右使开路电位达到稳定状态后,进行动电位极化测试和电化学阻抗谱测试。动电位极化测试以开路电位以下0.25 V 为起始电位,电位升高速率为50 mV/min。电化学阻抗谱测试的频率范围和电压幅度分别为105~10-2Hz 和10 mV。参考ASTM G31-12a标准对合金样品在3.5%NaCl 溶液中进行30 天的浸泡实验,NaCl 溶液体积与测试样品表面积的比值为0.20 mL/mm2。采用精度为10-5g 的Sartorius BS224S型天平测定合金在浸泡前的质量,每个样品重复测量5 次,取平均值。在浸泡后,用去离子水清洗试样表面,并在空气中自然干燥,对试样进行称量,通过浸泡前后的质量损失计算腐蚀速率。每个合金成分进行3次电化学测试和浸泡实验。

2 结果与分析

2.1 组织结构

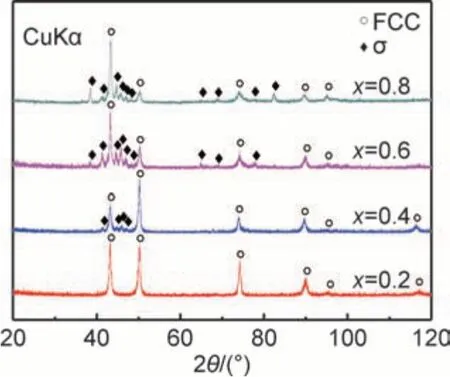

Al0.3CrFeCoNiMox高熵合金的XRD 谱图如图1所示。当Mo 含量x=0.2 时,在XRD 谱图中只出现了对应于FCC 结构的衍射峰;当Mo 含量增加至x=0.4~0.8 时,XRD 谱图中出现了σ 相的衍射峰,表明合金转变为FCC+σ 双相结构。显然,Mo 元素含量的增加促进了Al0.3CrFeCoNiMox高熵合金中σ 相的析出。图2 为Al0.3CrFeCoNiMox高熵合金的背散射电子图像和EDS 成分面扫描分布。可见,当Mo 含量x=0.2 时,合金表现为枝晶结构,其中衬度较亮的区域为枝晶,衬度较暗的部分为枝晶间区域,枝晶结构的存在反映出合金中存在成分偏析,同时根据EDS 分析结果(表2)可知,Al,Cr,Ni 和Mo 元素在枝晶富集,Co 和Fe 元素在枝晶间富集。随着Mo 元素含量进一步增加至x=0.4~0.8,合金仍然为枝晶结构,且枝晶逐渐粗大。结合XRD 谱图可知,其中衬度较暗的区域为FCC 相,衬度较亮的区域为σ 相。可见,σ 相的含量随着Mo 含量的提高而逐渐增加,FCC 相含量逐渐减小,当Mo 含量x分别为0.2,0.4,0.6,0.8 时,合金中σ 相的体积分数依次为0%,32%,56%和71%。从图2 的结果可知,在这些合金中,Al,Cr,Fe,Co,Ni 元素在合金中分布相对均匀,而Mo 元素存在较为明显的成分偏析,其中Al,Fe,Co,Ni 元素在FCC 相富集,Mo 和Cr 元素在σ 相富集,并且随着合金中Mo 含量的提高,两相中的Mo 元素含量均提高。

图1 Al0.3CrFeCoNiMox高熵合金的XRD 谱图Fig.1 X-ray diffraction patterns of Al0.3CrFeCoNiMox high-entropy alloys

表2 Al0.3CrFeCoNiMox高熵合金的EDS 分析结果(原子分数/%)Table 2 EDS analysis results of Al0.3CrFeCoNiMox high-entropy alloys (atom fraction/%)

上述研究结果表明,随着Mo含量的增加,Al0.3CrFe-CoNiMox高熵合金由FCC 单相结构转变为FCC+σ 双相结构。对于高熵合金中的相稳定性,合金元素之间的电负性差(Δχ)是重要影响因素之一,即:高熵合金元素之间的Δχ越大,其中具有高电正性的元素越容易失去核外电子,而高电负性的元素越容易得到电子,从而在合金中形成金属间化合物[31-32]。高熵合金的Δχ的计算公式如下[32]:

式中:ci为第i个元素的原子分数;χi为合金中第i个元素的Pauling 电负性;χ′为合金元素的平均Pauling 电负性。由此可知,当Al0.3CrFeCoNiMox合金的Mo 含量x=0.2,0.4,0.6,0.8 时,Δχ值分别为0.128,0.143,0.154 和0.162。显然,随着Mo 含量由x=0.2 增加至x=0.8,Al0.3CrFeCoNiMox高熵合金中元素间的电负性差Δχ逐渐增大,这促进了合金中金属间化合物σ 相的析出。

2.2 力学性能

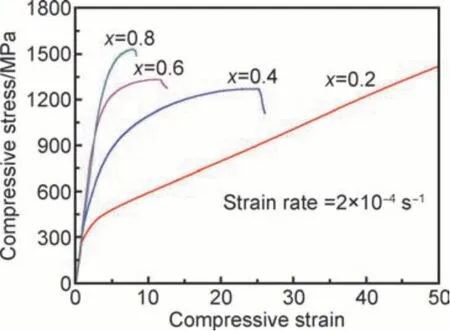

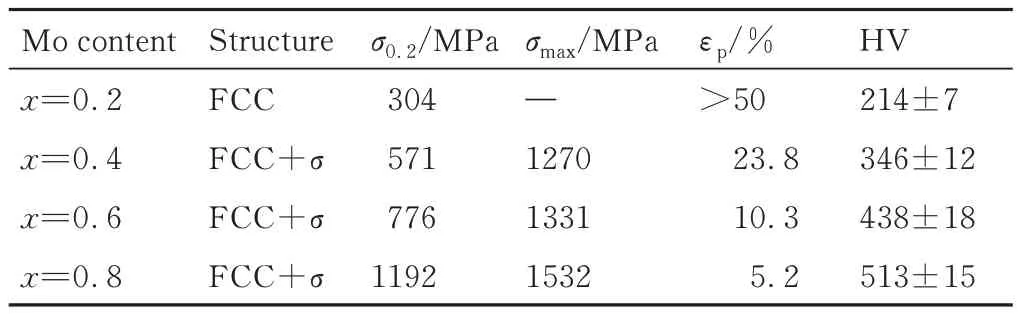

Al0.3CrFeCoNiMox高熵合金的压缩应力-应变曲线如图3 所示,屈服强度(σ0.2)、抗压强度(σmax)、塑性应变(εp)和维氏显微硬度(HV)列在表3 中。当x=0.2时,合金的屈服强度和硬度分别为304 MPa 和214HV,塑性应变>50%后依然未发生断裂。当Mo含量增加至x=0.4 时,合金的屈服强度和硬度分别提高到571 MPa 和346HV,同时保持了较好的塑性,塑性应变为23.8%;当x=0.6 时合金的屈服强度进一步提高至776 MPa,塑性应变为10.3%。随着Mo 含量增加至x=0.8,合金的屈服强度和硬度分别高达1192 MPa 和513HV,而塑性明显降低,塑性应变为5.2%。Mo 元素的原子半径为0.136 nm,明显大于Cr,Fe,Co 和Ni 元素的原子半径(分别为0.125,0.124,0.125 nm 和0.125 nm),因此,对于具有单相FCC 结构的Al0.3CrFeCoNiMo0.2合金,Mo 元素产生了固溶强化作用,使该合金的强度和硬度高于Al0.3CrFe-CoNi 高熵合金(屈服强度和硬度分别为259 MPa 和171HV[25])。当x=0.4~0.8 时,合金具有FCC+σ 双相结构,而σ 相是一种硬质相,在合金的变形过程中会阻碍位错的运动,且随着Mo 含量的增加,合金中σ 相逐渐增多,因此,在固溶强化和σ 相的作用下,合金的强度和硬度逐渐提高[33]。同时,σ 相是一种脆性相,塑性较低,因此σ 相含量的提高使Al0.3CrFeCoNiMox高熵合金的塑性降低。在该合金体系中,当x=0.4 和x=0.6 时,σ 相的体积分数分别约为32%和56%,合金具有较高的强度和塑性。具有FCC+σ 双相结构的合金(x=0.4~0.8)强度可以基于简单混合规则估算[34],即

图3 Al0.3CrFeCoNiMox高熵合金的压缩应力-应变曲线Fig.3 Compressive stress-strain curves of Al0.3CrFeCoNiMox high-entropy alloys

表3 Al0.3CrFeCoNiMox高熵合金的力学性能Table 3 Mechanical properties of Al0.3CrFeCoNiMox high-entropy alloys

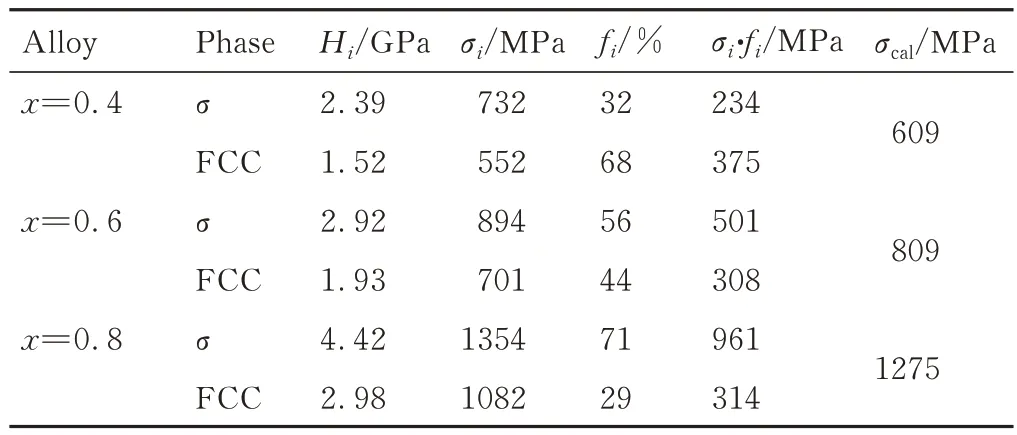

式中:σcal为计算得到的合金强度;σi(i=σ,FCC)为合金中σ 相和FCC 相的强度,可由硬度换算;fi(i=σ,FCC)为σ 相和FCC 相的体积分数。参考ISO 14577-1:2015 标准,根据纳米压痕Berkovich 压头的特点,维氏显微硬度可按照纳米压痕硬度的0.98 倍换算。σ 相和FCC 相的维氏显微硬度和强度的比值分别取3.2和2.7[35],由此估算两相的强度。合金中σ 相和FCC相的纳米压痕硬度Hi、强度σi和体积分数fi(i=σ,FCC)如表4 所示。根据公式(2),计算可得x=0.4,x=0.6 和x=0.8 高熵合金的强度分别为609,809 MPa 和1275 MPa,与实验测得的屈服强度接近。这些合金强度和硬度的提高主要归因于σ 相的形成,当Mo 含量提高,合金中σ 相的强度和体积分数同时升高,使得合金的强度明显增加。

表4 Al0.3CrFeCoNiMox(x=0.4~0.8)合金中σ 相和FCC 相的纳米压痕硬度Hi、强度σi、体积分数fi(i=σ,FCC)和计算得到的合金强度σcalTable 4 Indentation hardness (Hi), strength (σi) and volume fraction (fi) of σ and FCC phases (i=σ,FCC),and calculated strength (σcal) of Al0.3CrFeCoNiMox alloys (x=0.4-0.8)

Al0.3CrFeCoNiMo0.2合金具有良好的塑性,经压缩力学实验后未发生断裂。Al0.3CrFeCoNiMox高熵合金(x=0.4~0.8)的压缩断口形貌如图4 所示,可见,合金的断口均由解理小平面和撕裂棱组成,呈准解理断裂特征。随着Mo 含量的增加,合金断口的撕裂棱变短、变窄,表明其塑性下降,这与压缩应力-应变曲线的结果一致。准解理断裂首先在硬质相形成解理小裂纹,然后小裂纹生长并扩展直至相互接触,形成解理小平面,最终塑性较好的区域发生撕裂,形成撕裂棱[36]。在Al0.3CrFeCoNiMox高熵合金中,σ 相为硬质相,因此,图4 中的解理小平面在σ 相形成,撕裂棱在塑性较好的FCC 相形成。

图4 Al0.3CrFeCoNiMox高熵合金的压缩断口SEM 照片(a)x=0.4;(b)x=0.6;(c)x=0.8Fig.4 SEM images of compression fracture surfaces of Al0.3CrFeCoNiMox high-entropy alloys(a)x=0.4;(b)x=0.6;(c)x=0.8

2.3 腐蚀行为

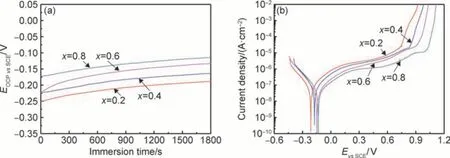

Al0.3CrFeCoNiMox高熵合金在3.5%NaCl 溶液中的开路电位随浸泡时间的变化曲线和动电位极化曲线如图5 所示。由图5(a)可知,该系合金的开路电位均随着浸泡时间的延长而上升并趋于稳定,表明合金表面在NaCl 溶液中形成了更稳定的氧化膜。随着Mo含量的增加,合金的开路电位逐渐提高,说明表面氧化膜的稳定性增强。图5(b)所示的极化曲线表明,Al0.3CrFeCoNiMox高熵合金在NaCl 溶液中发生自发钝化,钝化电流密度为10-7~10-6A/cm2;在较高的阳极电位下,电流密度随电位的上升而逐渐升高,对应于过钝化溶解的发生。已有的研究表明,不含Mo 元素的Al0.3CrFeCoNi 高熵合金在3.5%NaCl 溶液中易发生点蚀[25]。显然,Mo 元素的添加使Al0.3CrFeCoNi-Mox高熵合金具有优异的耐点蚀能力。Al0.3CrFe-CoNiMox高熵合金的自腐蚀电位(Ecorr)、自腐蚀电流密度(icorr)和腐蚀速率(corrosion rate,CR)如表5 所示,其中腐蚀速率根据法拉第定律计算得到。可见,当Mo 含量由x=0.2 提高到x=0.8 时,合金的自腐蚀电位由-0.211 V 提高到-0.131 V,自腐蚀电流密度由6.5×10-8A/cm2降低至4.1×10-8A/cm2,腐蚀速率由5.9×10-4mm/a 降低至3.6×10-4mm/a,这表明Mo 含量的增加提高了合金的耐腐蚀性能。一方面,Mo是易钝化元素,增加合金中的Mo含量可以提高合金表面钝化膜的保护性;另一方面,随着合金中Mo含量的提高,合金中FCC 相和σ 相中的Mo 含量均提升,由图2中成分面扫描分布结果可知,Mo 在合金表面分布的均匀性增加,增强了合金的耐腐蚀性能;并且,在中性环境中,合金表面钝化膜中的Mo6+以MoO2-4离子形式吸附在钝化膜表面,而MoO2-4离子的吸附对Cl-离子的侵蚀具有抑制作用[37],因此,Mo 的添加提高了Al0.3CrFe-CoNi高熵合金在NaCl溶液中的抗点蚀能力。

图5 Al0.3CrFeCoNiMox高熵合金在3.5%NaCl 溶液中的开路电位随浸泡时间的变化曲线(a)以及动电位极化曲线(b)Fig.5 Change in open circuit potential with the immersion time(a) and potentiodynamic-polarization curves(b)of Al0.3CrFeCoNiMox high-entropy alloys in 3.5%NaCl solution

表5 Al0.3CrFeCoNiMox高熵合金在3.5%NaCl溶液中的电化学参数Table 5 Electrochemical parameters of Al0.3CrFeCoNiMox high-entropy alloys in 3.5%NaCl solution

Al0.3CrFeCoNiMox高熵合金在3.5%NaCl 溶液中浸泡30 天前后的表面形貌如图6 所示。由图6 可知,浸泡30 天前后的合金表面均只存在由砂纸机械打磨后产生的划痕,其表面形貌未出现明显变化。同时,浸泡前后合金的质量也未发生明显改变,表明其质量损失小于10-5g,腐蚀速率低于10-3mm/a,这与由自腐蚀电流密度计算得到的腐蚀速率结果相对应,也说明该体系合金具有良好的耐腐蚀性能。

图6 Al0.3CrFeCoNiMox高熵合金在浸泡前和在3.5%NaCl 溶液中浸泡30 天后的表面SEM 照片(a)浸泡前; (b)x=0.2;(c)x=0.4;(d)x=0.6;(e)x=0.8Fig.6 SEM images of Al0.3CrFeCoNiMox high-entropy alloys in 3.5%NaCl solution before immersion and after immersion for 30 days(a)before immersion;(b)x=0.2;(c)x=0.4;(d)x=0.6;(e)x=0.8

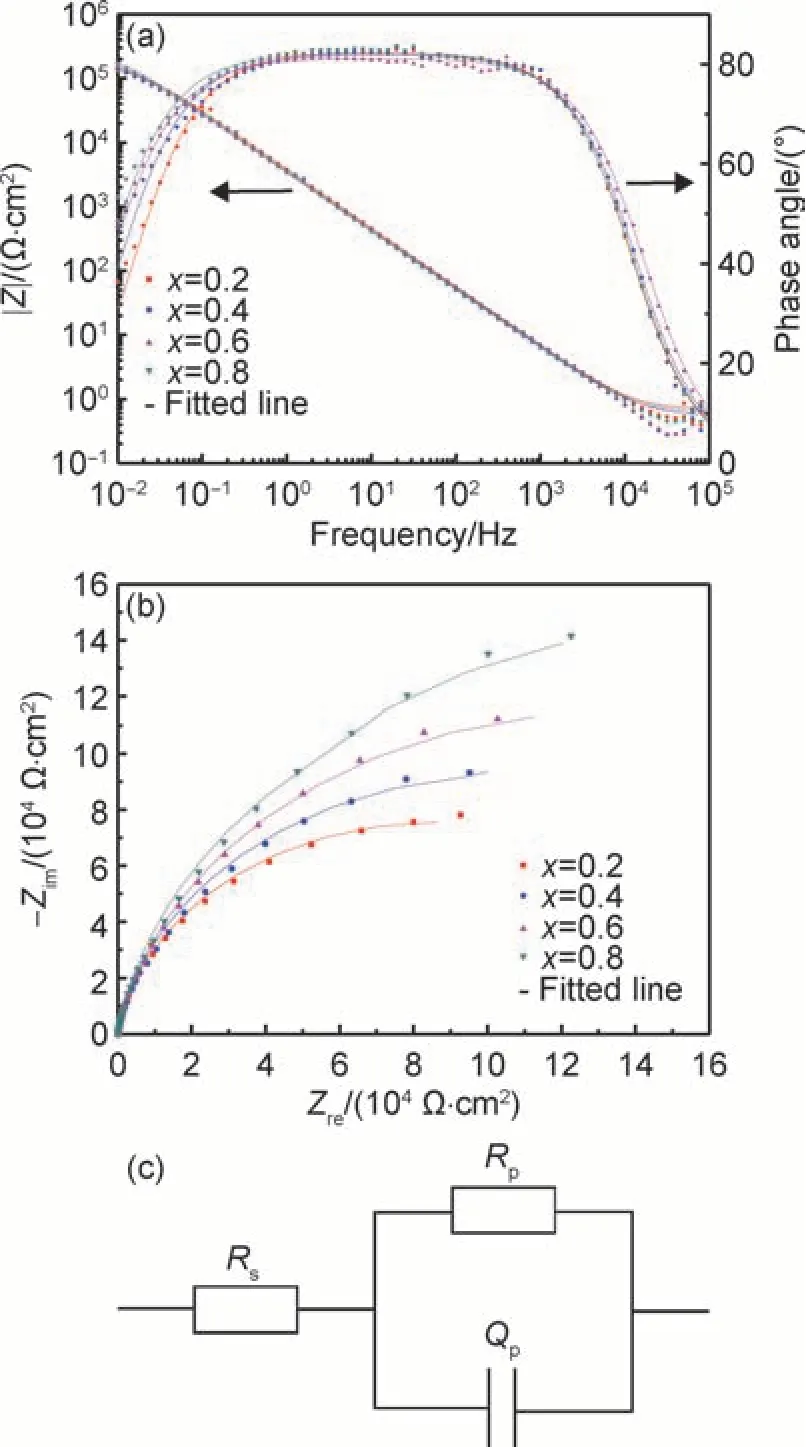

图7 为Al0.3CrFeCoNiMox高熵合金在3.5%NaCl溶液中的电化学阻抗谱,其中图7(a),(b)分别为Bode图和Nyquist 图。从Bode 图中可知,在频率约为103~10-1Hz 范围内,阻抗值和频率的双对数曲线呈线性关系,合金的相位角稳定在80°~90°,形成相角平台,这是电容响应的典型特征,表明合金表面形成了稳定的钝化膜。在Nyquist 图中,Al0.3CrFeCoNiMox高熵合金均表现为单一的容抗弧,且容抗弧圆心位于实轴下方,表明其腐蚀过程受电化学过程控制[38]。随着Mo含量的增加,合金容抗弧的半径逐渐增大,说明合金表面钝化膜的阻抗值升高,其保护性提高,合金的耐腐蚀性能增强。采用如图7(c)所示的Rs(QpRp)型等效电路对所得到的电化学阻抗谱进行拟合,其中Rs为溶液阻抗,Rp为表面钝化膜的阻抗,Qp为表面钝化膜的电容。考虑到由于合金表面异质性和吸附效应导致的非理想电容响应[39],本工作采用相位常数(CPE)代替理想电容(Qp)。通常,相位常数ZCPE由以下公式表示:

图7 Al0.3CrFeCoNiMox高熵合金在3.5%NaCl 溶液中开路电位下的Bode 图(a)、Nyquist 图(b)以及拟合所选取的Rs(QpRp)型等效电路(c)Fig.7 Bode plots(a),Nyquist plots(b) and Rs(QpRp) equivalent electrical circuit for fitting EIS data(c) of Al0.3CrFeCoNiMox highentropy alloys at open circuit potential in 3.5%NaCl solution

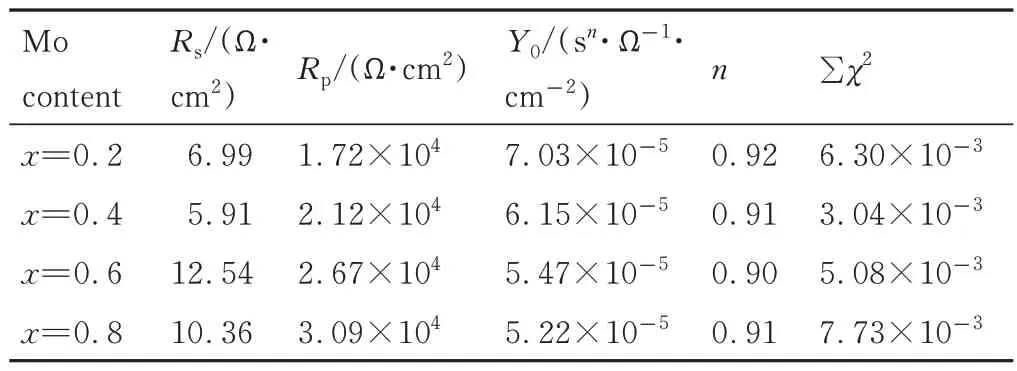

式中:Y0为比例因子;j 为虚数单位;ω为角频率;n为指数因子,表征CPE 的离散程度。当n=0 时,CPE 代表纯电阻;当n=1 时,CPE 代表理想电容;当n=-1时,CPE 代表电感。表6 为拟合所得的Al0.3CrFe-CoNiMox高熵合金阻抗的相关参数。由表6 可知,该体系合金表面钝化膜的n值均在0.9~1.0 之间,表明其CPE 接近理想电容。随着Mo 含量由x=0.2 增加至x=0.8,合金表面钝化膜的阻抗Rp值逐渐增大,说明Mo 含量的增加提高了Al0.3CrFeCoNiMox高熵合金表面钝化膜的保护性。根据Helmholtz 模型[40],合金表面形成的钝化膜厚度(d)与其有效电容(Ceff)成反比,即

表6 Al0.3CrFeCoNiMox高熵合金在3.5%NaCl 溶液中阻抗的拟合结果Table 6 Fitting results of impedance of Al0.3CrFeCoNiMox high-entropy alloys in 3.5%NaCl solution

式中:ε为合金的介电常数;ε0为真空介电常数(8.8542×10-14F/cm);S为合金在溶液中裸露的面积。假设Al0.3CrFeCoNiMox高熵合金具有相近的介电常数[41],且其测试面积相同,由表6 可知,随着Mo含量的升高,Y0逐渐降低,表明合金表面的钝化膜厚度逐渐增加,可以有效增强合金在NaCl 溶液中的耐腐蚀性能。综上所述,合金表面钝化膜的阻抗值随着Mo 含量的提高(x=0.2~0.8)而增大,钝化膜厚度增加,合金的耐腐蚀性能增强,这与动电位极化曲线和浸泡实验的结果相一致。

3 结论

(1)Mo 元素的添加使Al0.3CrFeCoNiMox高熵合金由FCC 单相结构(x=0.2)转变为FCC+σ 双相结构(x=0.4~0.8),且合金中σ相随Mo含量的提高而增加,说明Mo元素可以促进该体系高熵合金中σ相的形成。

(2)随着Mo 元素含量的提高,Al0.3CrFeCoNiMox高熵合金的压缩屈服强度和硬度分别由x=0.2 时的304 MPa 和214HV 提高至x=0.8 时的1192 MPa 和513HV,这与Mo 元素的固溶强化和σ 相的形成有关;同时随脆性σ 相含量的增加,合金的塑性应变由>50%降低至5.2%。其中,Al0.3CrFeCoNiMo0.4合金的屈服强度较高(571 MPa),同时具有较好的塑性(塑性应变达23.8%),而Al0.3CrFeCoNiMo0.6合金的屈服强度进一步提高至776 MPa,塑性应变为10.3%。

(3)Al0.3CrFeCoNiMox高熵合金具有良好的耐腐蚀性能,在3.5%NaCl 溶液中可自发钝化,腐蚀速率为3.6×10-4~5.9×10-4mm/a,且Mo 元素的添加可以有效抑制点蚀的发生。随着Mo 含量的提高,该体系合金的自腐蚀电流密度和腐蚀速率降低,表面钝化膜的阻抗值和厚度增加,合金的耐腐蚀性能增强。