沿海复杂软弱地层中桥梁偏位检测技术应用分析

2024-01-25苏少兰

■苏少兰

(宁德市交通建设发展中心,宁德 352101)

当高速公路受用地和既有周边构造物影响时,有时不得不在复杂软弱地层中布置大纵坡小半径曲线桥。 但由于此类桥梁运营过程中常发现存在梁体偏位缺陷等问题,因此需要对桥梁进行偏位检测和纠偏处理。 目前国内对于梁体纠偏的研究屡见不鲜,如:杨泽君[1]在增加托换结构临时支撑的基础上,采用横向顶推的方法达到纠偏目的;吕宏奎等[2]设计了单点顶升和横向复位的纠偏方案,并通过工程实践证明该方案效果良好;李琦[3]探究了桥梁顶升及纠偏的数值计算模型的建立方法,并完成了桥梁的顶升、纠偏施工的仿真分析。 但前人研究鲜少采用三维激光扫描、双速度法等检测技术,基于此,本研究以某桥梁纠偏项目为依托,利用三维激光扫描、双速度法检测技术对桥梁梁体、墩台进行检测,并通过建模验证,分析桥梁偏位成因,提出梁体纠偏建议,为类似项目提供参考。

1 工程概况

1.1 工程简介

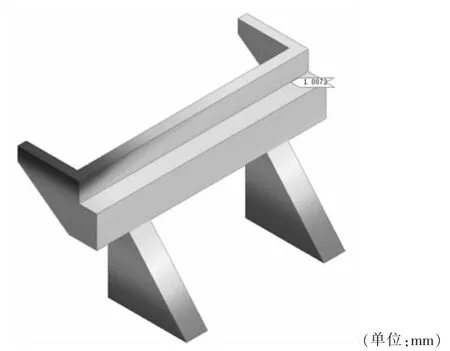

本文所述桥梁为某高速公路枢纽互通匝道桥,该桥全长871 m,上部结构采用3×40 m 连续T 梁+25.5 m 现浇箱梁+(4×25+16×20)m 连续T 梁+(27+30+27)m 现浇箱梁+(24+30+24)m 现浇箱梁+(4×20+3×20)m 连续T 梁,桥面净宽13 m。 下部结构为柱式墩、桩基础;肋板台、桩基础。 发生偏位的桥梁为第10 联和第11 联,其平面位于R=230 m 曲线及缓和曲线内,纵断面位于4.6%下坡段内,偏位段落桥型布置立面如图1 所示, 桥梁典型横断面如图2所示,桥梁支座结构纵向布置图如图3 所示。

图1 第10 联、第11 联桥型布置示意图(单位:cm)

图2 桥梁典型断面布置图(单位:cm)

图3 桥梁支座结构布置图 (单位:mm)

1.2 桥位地质情况

地勘报告显示桥址属冲海积平原地貌,地形平缓,以农田、鱼塘为主。 主要地层为:淤泥、粉质黏土、卵石、全风化花岗岩、碎块状强风化花岗岩、中风化花岗岩层,流塑状淤泥层厚约6.0~19.5 m。 该桥在投入运营2 年后出现台后沉降问题, 后续采用PTC 桩复合地基对台后路堤进行处置。

1.3 桥梁偏位情况

通过查阅该桥竣工图结合现场调查显示,该桥38#台、35#墩、31#墩T 梁采用φ 325×76 mm 四氟滑板橡胶支座,37# 墩、36# 墩、34# 墩、33# 墩、32# 墩T 梁采用φ425×75 mm 板式橡胶支座。 根据检测报告内容显示,该桥存在支座串动、剪切变形,梁端顶紧,伸缩缝型钢密贴缺陷。现场测量显示31#墩顶位置伸缩缝缝宽变大,梁端间的距离为20 cm,原设计梁端距离为11 cm;35#墩位置伸缩缝型钢密贴,梁端间的最小距离为9 cm,原设计梁端距离为12 cm;38#台位置伸缩缝型钢密贴,梁端与背墙的最小距离为0,原设计梁端距离为6 cm,伸缩缝宽度情况如图1 所示,研究认为该桥存在纵向偏位。支座病害情况如表1 所示,现场调查情况及典型病害照片如图4~6 所示。

表1 桥梁支座缺陷情况汇总

图4 支座串动及梁端顶紧典型情况

图6 支座病害平面布置图

2 桥梁专项检测

2.1 桥梁专项检测方案制定

如上所述,该桥梁为小曲线大纵坡桥梁,且桥位处地质较差,台后软基处理施工在桥台施工之后。为了分析桥梁的偏位是T 梁上部结构滑移还是下部结构偏位引起的,本研究制定了专项检测方案:(1)梁体偏位处桥梁外观缺陷检测;(2)桥梁墩台垂直度检测;(3)桥梁墩台位置检测;(4)桥位处周边环境调查。 其中桥梁墩台垂直度和位置可以利用三维激光扫描设备测量每个墩台的平面位置并进行切片,从而获取圆心坐标值计算得到;墩台桩基的完整性则利用双速度法检测获得。 具体检测设备如表2 所示。

表2 主要检测仪器设备

2.2 专项检测方法及结论

2.2.1 桥梁上部结构外观检测结论

桥梁上部结构主要存在以下典型病害:(1)梁端与背墙顶紧;(2)支座剪切变形;(3)伸缩缝型钢密贴。 典型病害如图7、8 所示。

图7 梁端与背墙顶紧

图8 伸缩缝型钢密贴

2.2.2 三维激光扫描专项检测方法及结论

桥梁构造物扫描主要利用三维激光扫描仪以非接触的测量方式获取构造物表面的三维坐标。 三维激光扫描流程如图9 所示。 三维扫描检测结果(表3)显示:(1)墩台平面位置与设计相比无大差异,最大偏差为5 mm;(2)墩柱最大纵向倾斜量为14.8 mm,出现在33#墩;墩柱最大横向倾斜量为14.6 mm,出现在33# 墩;所有墩柱垂直度均满足规范要求;(3)相邻两根墩柱距离偏差值最大为34.2 mm,出现在35#和36#墩间。

表3 三维扫描检测结果

3 桥梁偏位成因分析

3.1 有限元软件计算

3.1.1 模型建立

为了模拟汽车荷载和台后软基处理对桥梁桩基受力变形的影响,通过有限元软件建立计算模型,计算模型如图10 所示。 模型顺桥向长度为100 m,横桥向宽度为80 m,深度为40 m;桩基及地基处理所用的PTC 桩基均采用梁单元+桩土接触界面的形式模拟[5]。 地基土物理力学参数如表4 所示。

图10 有限元数值计算模型

上部结构按荷载等效加载在墩顶,荷载值为2 700 kN,水平向施加线性弹簧模拟支座侧向约束。根据《公路桥梁抗震设计规范》(JTG/T 2231-01-2020)第6.2.7 条规定,四氟滑板橡胶支座剪切刚度k 计算公式如下:

式(1)中:Gd为板式橡胶支座的动剪切模量(kN/m2),一般取1 200 kN/m2;Ar为橡胶支座的剪切面积(m2);∑t为橡胶层的总厚度(m)。

四氟板橡胶支座恢复力模型如图11 所示。 四氟滑板橡胶支座的临界滑动摩擦力计算公式如下:

图11 四氟板橡胶支座恢复力模型

式(2)中:μd为滑动摩擦系数,取0.02;R 为支座所承担的上部结构重力(kN)。 经计算,Fmax=μdR=0.02×2 700=54 kN,因此取墩顶水平屈服弹簧刚度为2 816 kN/m,屈服力为54 kN。

本桥为桥梁建设完成后通车,通车运营3 年后发现台后路基出现沉降跳车现象,后挖除台后路基施工PTC 桩。 模型建立多个施工步骤,各施工步骤的顺序及持续时间如表5 所示。

表5 施工步骤

3.1.2 计算结果

根据计算显示台后软基未处理时通车状态下路基段沉降较大,对桥台桩基存在影响,桥台桩基最大纵向位移为11 mm;台后软基PTC 桩基施工过程中对桥台桩基影响小,最大纵向位移为1 mm;软基处理后,通车过程中桥台纵向位移为2.6 mm。 由此得出台后软基未处理时通车是桥梁梁体偏位的原因之一。 各阶段桥台位移如图12~14 所示。

图12 软基未处理时桥台纵向位移图

图13 台后软基PTC 桩基处理后桥台纵向位移图

图14 通车运营后桥台纵向位移图

3.2 原因分析

针对专项检测报告结果,结合有限元软件计算分析如下:(1)根据专项检测显示桥梁墩台桩基完整性满足规范规定,无明显外观缺陷;(2)桥梁墩台平面位置及相邻墩台距离满足设计要求;(3)墩柱垂直度满足规范要求,未见墩柱明显倾斜现象;(4)台后软基未处理通车对桥台桩基础有一定影响,台后PTC桩基施工过程对桥台桩基础但影响很小。 综上所述,本研究认为桥梁墩台位置未见明显错位,墩柱垂直度满足要求,桩基完整性满足要求,由此可以推断桥梁墩台及基础未见明显变形,桥梁梁体错位主要是因为上部滑移导致的。 现场调查显示梁体偏位段桥梁纵坡为4.6%,采用板式支座,位于同样纵坡段的相邻跨为现浇箱梁,采用盆式支座,却未见梁体偏位迹象。 本研究认为桥梁梁体支座调平设置不到位,由于桥梁纵坡较大,桥梁在自重影响下导致支座变形,支座的变形又进一步增大桥梁上部的下滑力,是导致桥梁梁体偏位真实原因。

4 桥梁上部结构梁体偏位处置建议

4.1 梁体纠偏目的

如前所述,本桥偏位的主要原因是:由于桥梁纵坡较大,桥梁梁体在自重和车辆下坡冲击力作用下有着纵桥向下滑的趋势,支座安装不到位,极易造成支座剪切变形,剪切变形造成支座局部受力过大,支座开裂破损失效,支撑不住桥梁上部结构的下滑力,从而出现纵向滑移现象。 纠偏方案需要考虑解决支座复位、梁体按照原设计复位和增加桥梁纵向偏位的限位措施。

4.2 梁体纠偏建议

参照文献[1-2]的纠偏方案均为利用单向千斤顶,通过设置反力架的方式进行,该措施反力架施工不到位会难以达到梁体纠偏效果,且顶推位移依靠人工监测易出现偏差。 因此,本研究拟采用三向顶升装置,结合PLC 多点同步顶升液压系统对梁体进行纠偏。 具体方案为将梁体往上坡侧顶推移动6 cm,重新施工密贴的伸缩缝,并在伸缩缝梁端增设橡胶垫块,同时在每联的连续墩相邻梁片的端横梁位置设置2 道钢结构限位措施。 顶升及限位方案如图15~19 所示。

图15 顶升纠偏立面图

图17 顶升纠偏横断面布置图

图18 顶升纠偏梁端处置大样及顶升装置图

图19 梁端限位设置示意图

4.3 梁体纠偏实施要点

4.3.1 千斤顶选用

荷载计算。一孔T 梁自重:89.05×26=2 315.3 kN;桥面铺装自重:51.84×20=1 036.8 kN;防撞护栏自重:7.8×20×2=312 kN;活载:(10.5×20+300)×2=1 020 kN;一孔荷载组合为:1.2×(2 315.3+1 036.8+312)+1.4×1020=5 824.9 kN,即582.5 t。

三维调整液压千斤顶承载能力大,可根据实际需要调整承载能力,单台承载能力为50~1 000 t,如上计算显示上部荷载总重为582.5 t,考虑1.5 的安全储备, 故每个墩顶按照梁片数选用4 个KETSWD-250 规格千斤顶,其规格尺寸为600 mm(纵向)×600 mm(横向)×200 mm(高度)。

4.3.2 纠偏实施要点

安放上述选定千斤顶进行油泵系统的连接,形成顶升梁体系统。 经过油泵系统排空、调试,各方面工作就绪后进行顶梁预演,确保无误后,着手进行下一步顶梁施工, 设计考虑对全联T 梁进行顶升,待梁体横移完毕,再统一将顶升的T 梁回落。 纠偏流程图如图20 所示。

图20 梁体纠偏流程图

纠偏实施要点如下:(1)前期准备工作内容主要包括顶升平台搭设、千斤顶安置及调试,为满足同步顶升需求,宜采用统一型号伸缩缝。 千斤顶安放必须平稳。 所有千斤顶及油泵进场前均应进行标定。(2)如上计算墩顶单个支座支反力为116.5 t,预顶升主要工作内容为在设备调试正常后顶到支座计算反力的50%左右即58.3 t,持荷5~10 min 检查顶升设备的安全性,无任何异常后千斤顶回落到原位;待停放20 min 后,以顶升位移控制为主,将梁体顶升至脱离原支座1~2 mm,检查所有支座与梁体脱开情况,同时测定梁体总重及各支座反力。 预顶升主要是为了检查顶升监控系统是否正常工作。(3)正式顶升主要工作内容为利用千斤顶垂直方向逐级顶升梁体至支座脱开为限,一般控制在5 mm左右。 梁体顶升高度满足要求后,根据每片梁片的偏位情况利用三维千斤顶逐级纵向顶推。 每级顶升的观测时间规定为:每级顶升完毕后,每15 min 观测一次;累计1 h 后,每隔30 min 观测1 次。 (4)落梁,待梁体纵向按设计归位后利用三向千斤顶分组、分级循环落梁,梁顶高程回落到设计高程。 (5)施工监测措施,纠偏前在桥面上设观测标志(每孔设4个)纠偏施工时由专业技术人员采用全站仪对监测点进行测量监测频率为每次顶升前、顶升时、顶升后,以便准确反映梁体顶升过程各个方向的变位。 监测点布置示意如图21 所示。

图21 监测点布置示意图

5 结语

本文针对可能发生桥梁偏位的原因,制定专项桥梁检测方案,并利用三维激光扫描仪和双速度法分别对桥梁梁体、墩台平面位置、墩柱垂直度进行检测,并配合有限元计算分析桥梁偏位原因,制定利用三向顶升装置的梁体纠偏建议。