山岭隧道超大断面盾构组装洞室关键施工技术★

2024-01-24姚研究

姚研究

(中铁十四局集团第四工程有限公司,山东 济南 250000)

0 引言

随着国家经济水平的不断提升,超大断面隧道及地下工程的应用越来越广泛,结构断面尺寸也不断加大,施工工艺及施工流程越来越复杂,施工难度也随之增大。

为解决超大断面施工难度大、工期紧的问题,国内已开展了相关理论和施工关键技术的研究,如张少硕等[1]采用超前预注浆、双侧壁导坑法、超前中管棚、超前小导管等施工技术,控制了隧道洞内位移,确保了隧道穿越超大断面断层破碎带的安全;昌进[2]采用拱柱法施工超大断面暗挖车站,在确保工程安全、质量的同时可以缩减工期与成本,经济效益和社会效益明显;鄢俊[3]在施工中采取管棚、管幕、分段分层开挖均衡减载、大直径钢管桩柱顶纵梁、底板低压注浆等关键技术,解决了复杂环境风险下地铁渡线段大断面区间施工难题;王帅帅等[4]以实际地铁车站工程为例,通过超大断面二次衬砌台车的应用,减少竖向分层浇筑次数和支架模板工作量;陈彬[5]采用顶洞超前、分层下挖、核心预留、重点锁定的开挖工法(简称“DFHZ工法”)进行八达岭长城站超大断面过渡段暗挖施工;陈安惠等[6]采用双层叠合初支拱盖法进行暗挖车站施工,具有工作面大、效率高、工序少、施工安全等显著优点和较强的经济适用性;张业勤[7]以实际地铁项目为例,针对超大断面隧道施工中存在的小间距、浅埋偏压及非对称连拱工况,提出了不同条件下超大断面隧道开挖方案和支护措施,确保了施工的安全性。

以上超大断面施工主要为地铁车站,高速铁路隧道超大断面施工较为少见,立体洞室、断面积超过600 m2高速铁路隧道工程在国内尚属首次。因此,本文以渝湘高铁重庆长江隧道盾构组装洞室为依托,开展超大断面施工关键技术研究,能够推动超大断面隧洞工程设计和施工,进而推动盾构机洞内组装研究的发展。

1 工程概况

渝湘高铁重庆到黔江段重庆长江隧道位于重庆市城区境内,全长11 942 m,为双线特长高铁隧道,属Ⅰ级高风险隧道,是全线控制性重难点工程,是长江上游第一条高铁穿江隧道、第一条穿越长江的高速铁路盾构隧道,被誉为“万里长江高铁第一隧”,隧道采取“4斜井”的辅助坑道方案,全隧设置五个工区组织施工。

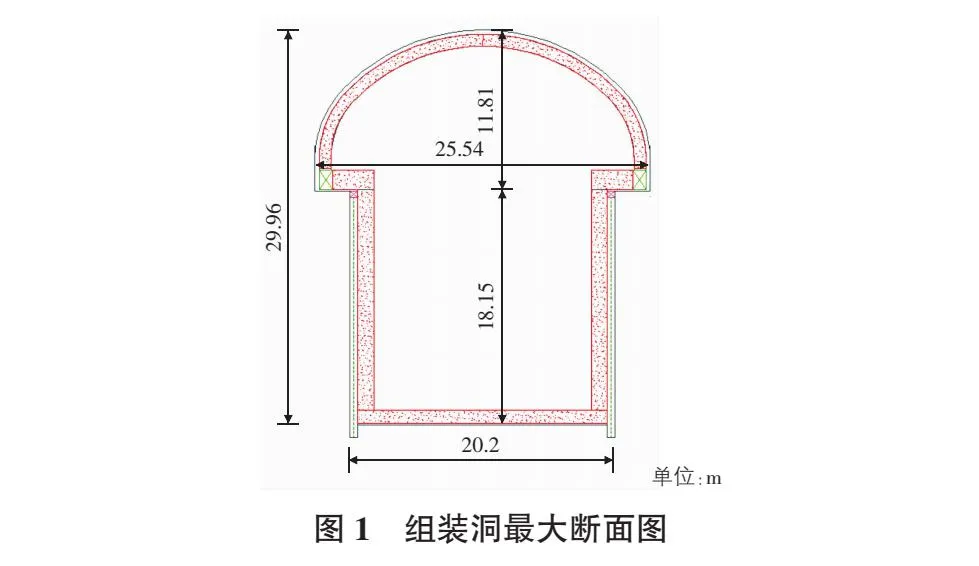

穿越长江段采用盾构法施工,位于2号斜井和3号斜井工区之间,施工长度3 845 m,于3号斜井工区设置盾构组装洞室作为盾构机洞内组装施工场地,盾构组装洞室全长50 m,其中一般段15 m,下沉段35 m,断面高度24.18 m~29.96 m,全段位于半径为1 400 m的左偏缓和曲线上,设计纵坡为30‰的上坡,洞身线路高程171.561 m~174.111 m,埋深约149.23 m,围岩级别为Ⅳ级,岩性为泥岩夹砂岩、砂岩夹页岩,整体呈“蘑菇头”断面形式,最大开挖尺寸为宽25.54 m×高29.96 m,其中上部结构宽25.54 m×高11.81 m,下部结构宽20.2 m×高18.15 m,盾构组装洞最大断面见图1。

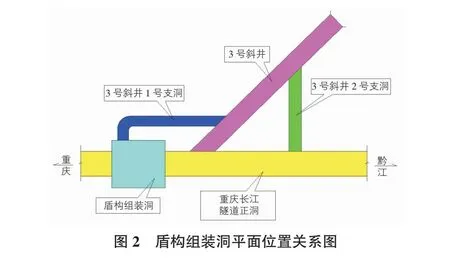

施工通道为3号斜井、1号支洞和2号支洞,其中3号斜井用于组装洞下部结构施工、盾构设备运输;1号支洞主要用于组装洞上部结构施工和部分下部结构施工;2号支洞用于盾构组装时部分构件运输,平面位置关系见图2。

2 盾构组装洞室总体施工方法

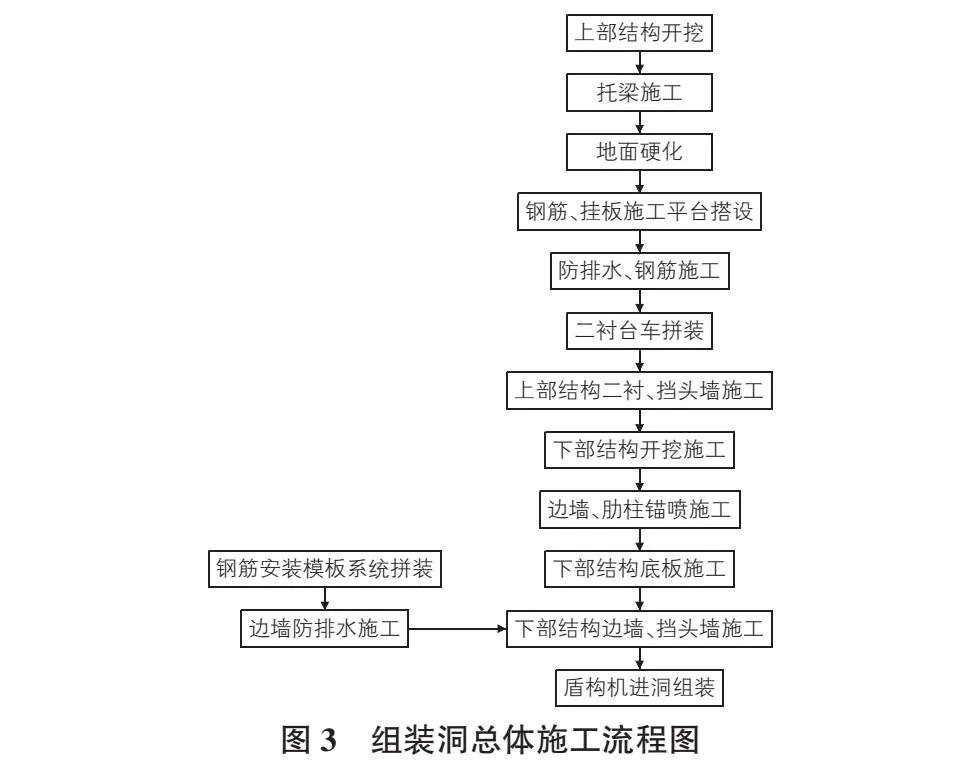

盾构组装洞室总体采用分部分层台阶法施工,即先施工上部结构,待上部结构衬砌施工完成并达到强度后再施工下部结构,上部结构洞室采用中隔壁法光面爆破开挖支护,初期支护完成后采用定制台车进行二衬施工,上部结构二衬全部施工完成并达到设计强度后进行下部结构预裂爆破施工,开挖按照“分段分层,边开挖边支护”的原则进行,开挖到底后再分段模筑施工衬砌混凝土,组装洞总体施工流程见图3。

3 上部结构施工方法

3.1 支洞转组装洞施工

1号支洞转组装洞施工,交叉口处受力复杂,采用控制爆破,分台阶开挖,开挖清渣后及时进行初期支护和临时刚性支撑,过程中加强监控量测,确保施工安全。交叉口施工工序转换如下:

1)交叉口施工。支洞施工至交叉口位置时,拱形钢架过渡成门型钢架,并于门型钢架端部各设置1组2根T51自进式锁顶锚杆,长度7 m。

2)转换通道施工。从支洞分界处向正洞开挖时,开挖宽度为施工通道开挖线外50 cm,沿开挖方向设置高度渐变(预留16 cm沉降量,防止欠挖)的门型钢架,并于每榀门型钢架顶部按3.5 m间距设置3组6根T51自进式锚杆,为确保对应“洞口位置”交叉口门型钢架支撑到正洞钢架上,提前进行“挑顶”。

转换通道采用台阶法分段开挖施工,每循环纵向开挖支护长度不大于1 m(2榀钢架)。转换通道系统锚杆垂直于开挖面打设,系统锚杆为φ25 mm组合式中空注浆锚杆长度5 m,环距1.0 m×纵距0.5 m,梅花形布置。

3)体系转换施工。在门型钢架两侧各密排施工3榀Ⅰ25b主洞钢架,与支撑门型钢架焊接牢固,用于支撑门型钢架形成整体框架。

拆除门型钢架两侧竖撑,将门型钢架荷载转化至主洞密排整体钢架及门型钢架顶部自进式锚杆上共同承担,转换过程中,随着门架拆除,及时施作中隔壁临时钢支撑。施工中拆除临时门架支撑时应逐榀拆除,过程中加强监控量测,不允许同时拆除多榀,拆除时要按照“先上后下”的原则进行。

3.2 上部结构开挖支护施工

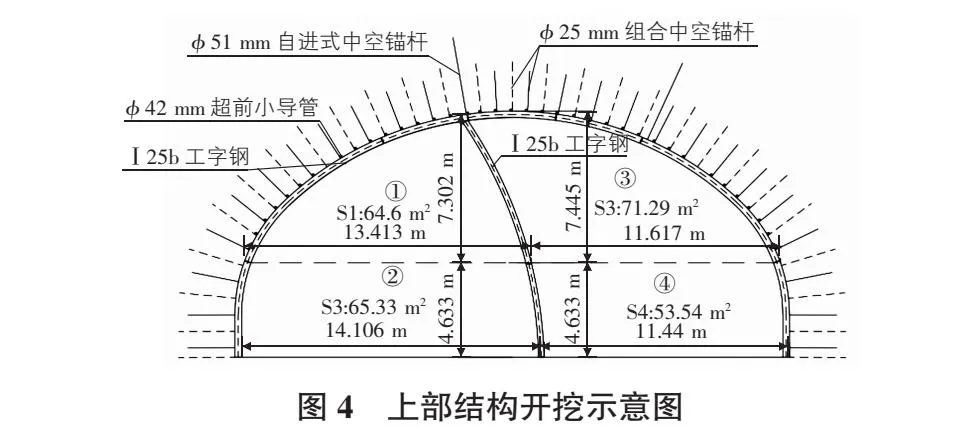

上部结构由1号支洞采用门型钢架法挑顶进入,转换完成后,按正常中隔壁法进行正洞开挖支护施工,施工步骤如下,上部结构开挖示意见图4。

1)①部开挖支护。在上一循环的超前支护防护下,弱爆破开挖①部,施作①部导坑周边的初期支护和临时支护:即初喷混凝土,架立钢架(含临时钢架),并设锁脚锚管,复喷混凝土至设计厚度,再钻设径向锚杆。每循环开挖不大于1.5 m(三榀钢架)。

2)②部开挖支护。在滞后于①部5 m后,弱爆破开挖②部[8],施作导坑周边部分初期支护和临时支护即初喷混凝土,铺设钢筋网[9],架设边墙和临时钢架,并设锁脚锚管后复喷混凝土至设计厚度,再钻设径向锚杆[10]。

3)③部开挖支护。在上一循环的超前支护防护下,弱爆破开挖③部并施作导坑周边的初期支护和临时支护,步骤及工序同①部开挖支护,滞后①部15 m。

4)④部开挖支护。在滞后于③部5 m后,弱爆破开挖④部并施作导坑周边的初期支护和临时支护,步骤及工序同②部开挖支护。

3.3 上部结构衬砌施工

上部结构开挖支护完成后,根据监控量测结果,确定二次衬砌施作时机[11]。施工上部结构衬砌前先进行底部环向托梁施工,托梁钢筋采用洞外分节绑扎成型,洞内连接的方式,利用竹胶板整体浇筑,在竹胶板上预留与衬砌和底板接茬钢筋。

3.3.1 衬砌钢筋安装

上部结构二衬钢筋在钢筋厂统一加工,现场机械挤压和绑扎连接安装。衬砌长度53.25 m,厚度90 cm,衬砌钢筋安装时,由于组装洞上部结构断面较大,长度较小,空间有限,钢筋及防水板铺挂台车安拆烦琐、利用率低,工程采用盘扣式支架搭设临时施工平台,同时搭设两模支架,可以保证工人安装上部结构各部位的钢筋,绑扎完一模钢筋,拆除后继续向前面搭设,共计6模。为防止二衬钢筋安装过程中钢筋坍塌和向前倾覆,在绑扎钢筋时在钢筋内部增加Ⅰ20 a钢拱架,拱架间距3 m。

3.3.2 拱墙混凝土施工

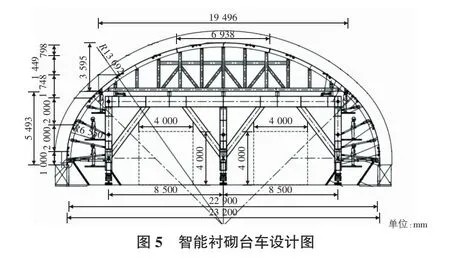

拱墙衬砌采用智能全液压模板台车一次性浇筑,一次施工长度9 m,采用泵送“逐窗入模”施工工艺,模板台车如图5所示。衬砌台车边墙和拱部分别设置6排浇筑窗口,边墙位置每排6个,拱部每排4个,每个窗口尺寸为0.5 m×0.5 m;端部设置10 cm软搭接;拱顶设置3个φ125 mm混凝土浇筑口,与拱顶斜交角度60°,8个拱顶插入式振捣器与附着式捣固器联合进行捣固密实;混凝土灌注前在隧道拱部预埋安装5根RPC带模注浆管,拱顶配套安装顶部防脱空装置,环向安装排水板5道粘贴在防水板上,利用其在拱顶浇筑过程中排气,待二衬混凝土施工完成2 h后,实施带模注浆施工。

注浆采用专用制注浆一体机,微膨胀注浆料,注浆结束标志以排水板流出线状浓浆即结束注浆。

在浇筑第一模衬砌时,利用台车为模板支撑体系,采用定型钢模连同小里程侧挡头墙整体一次性浇筑。

4 下部结构施工方法

4.1 下部结构开挖支护施工

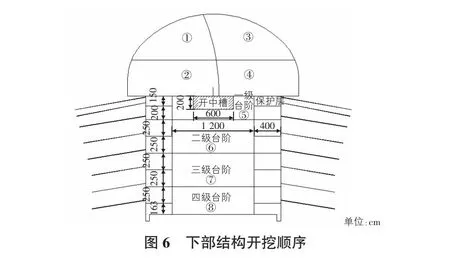

上部结构施工完成后,由矿山法施工下部结构,预先在下部结构开挖轮廓线位置进行预裂爆破,再采用台阶法逐层控爆开挖,为防止爆破飞石等有害效应对上部结构的影响,采用黏土炮泥堵塞炮孔、双层炮被搭接覆盖岩层上部,使用爆破振动仪进行振动监测,根据监测数据及时调整爆破设计。开挖顺序见图6。

1)上部结构施工完成后,为保护下部结构开挖时周围岩体不受爆破影响,预先在下部结构开挖轮廓线进行预裂爆破。

2)由3号斜井1号支洞进入进行一级台阶中间拉槽开挖,槽宽6 m×深2 m,以增加临空面和出渣工作面。

3)由3号斜井进入正洞后转向组装洞方向进行上坡开挖,进入组装洞后按台阶法分段分层开挖。下部结构开挖高度14.85 m~18.05 m,全断面分为4个台阶施工,两侧各留4 m宽保护层,每台阶高度3.5 m~5 m,自上而下开挖,每侧每层按2次开挖,开挖长度25 m。

4)正洞洞身矿山法施工至组装洞下部结构断面第一级台阶,并扩挖出工作面。第一级台阶高度为3.5 m,两侧保护层分为2层开挖,第一层高1.5 m,第二层高2 m;第二级台阶高度为5 m,两侧保护层分为2层,每层高2.5 m;第三级台阶高度为5 m,两侧保护层分为2层,每层高2.5 m;第四级台阶高度为4.13 m,两侧保护层分为2层,第一层高2.5 m,第二层高1.63 m。

5)依次开挖⑤部、⑥部、⑦部,为了保证开挖连续施工,利用边墙锚杆,钢筋网片、喷射混凝土作为初期支护,左右交错进行锚杆肋柱施工。

6)当施工至下沉段时,将⑦部分为⑦,⑧两部开挖,及时支护。

4.2 锚杆肋柱挂网喷混凝土支护施工

锚杆肋柱分段分台阶采用逆作法施工,分段长度为4 m(两个肋柱施工范围),开挖后肋柱间先进行长度5 mφ25 mm,间距1 m×1 m砂浆锚杆打设,然后进行第一次挂网喷混凝土(15 cm),待分段肋柱施工完成后再挂网复喷混凝土(15 cm)。肋柱施工之前进行锚杆束钻孔和注浆施工,锚杆采用4根32HRB400钢筋,长度8 m~14 m,间距2.5 m,锚孔直径为180 mm,采用M30水泥砂浆灌注。

4.3 下部结构边墙衬砌施工

下部结构边墙衬砌根据自动化监控情况,确定围岩及初期支护变形稳定后进行施作,当围岩变形过大或者初期支护变形不收敛,又难以及时补强时,必要时可提前施作二次衬砌,此时二次衬砌应加强[12]。

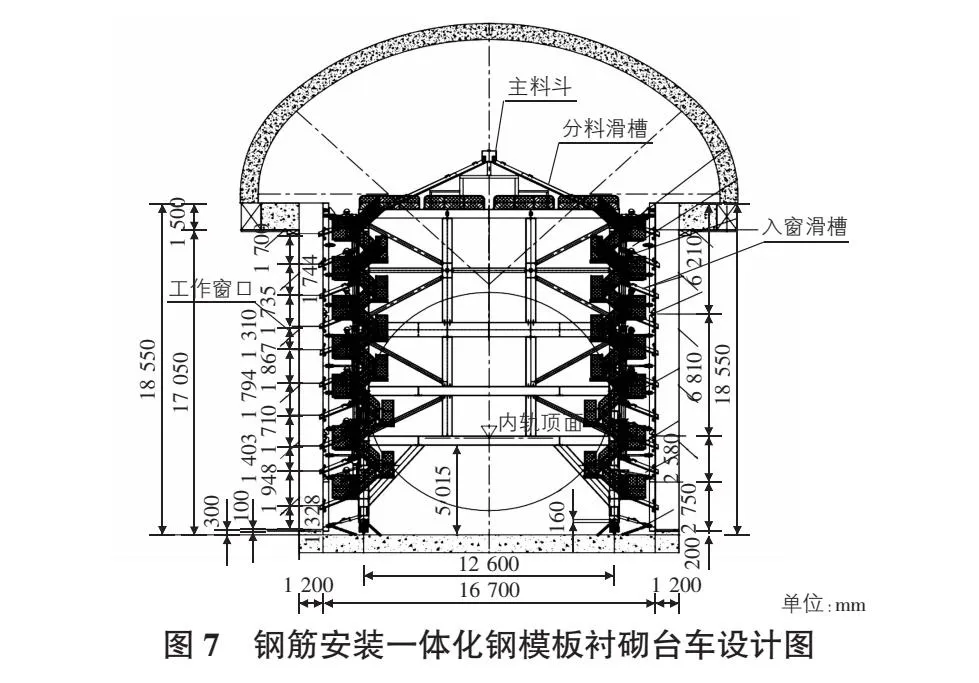

下部结构底板施工完成后进行下部结构边墙及挡头墙施工,下部结构边墙采用厂家设计定制加工钢筋安装一体化钢模板衬砌台车全断面施工,一次施工长度9 m,最大高度18.55 m,共6模。由于组装洞下部结构一般段和下沉段高差1.7 m,且有30‰坡度,台车采用上部加高模板的方式调节台车高度,拆除上部加高模板2.75 m和相应加高门架,可将台车高度18.55 m调整为15.8 m;拆除上部加高模板2.58 m和相应加高门架,可将台车高度15.8 m调整为13.22 m,即可满足施工要求。

台车顶部设置主料斗和分料滑槽,与每层窗口入窗滑槽相连,上下交错布置2个振捣窗口和4个进料窗口,间距1.4 m~1.7 m,端头设置15 cm软搭接。

边墙钢筋安装,利用台车操作平台进行,主筋接长采用机械直螺纹套筒连接。混凝土采用车载泵泵送混凝土“逐窗入模”,附着式捣固器与插入式振捣器联合进行捣固密实,边墙衬砌采用120 cm厚C35钢筋混凝土。下部结构挡头墙同样利用台车作为模板支撑体系,采用定制钢模与第一模边墙衬砌整体一次性浇筑。钢筋安装一体化钢模板衬砌台车见图7。

5 施工监测

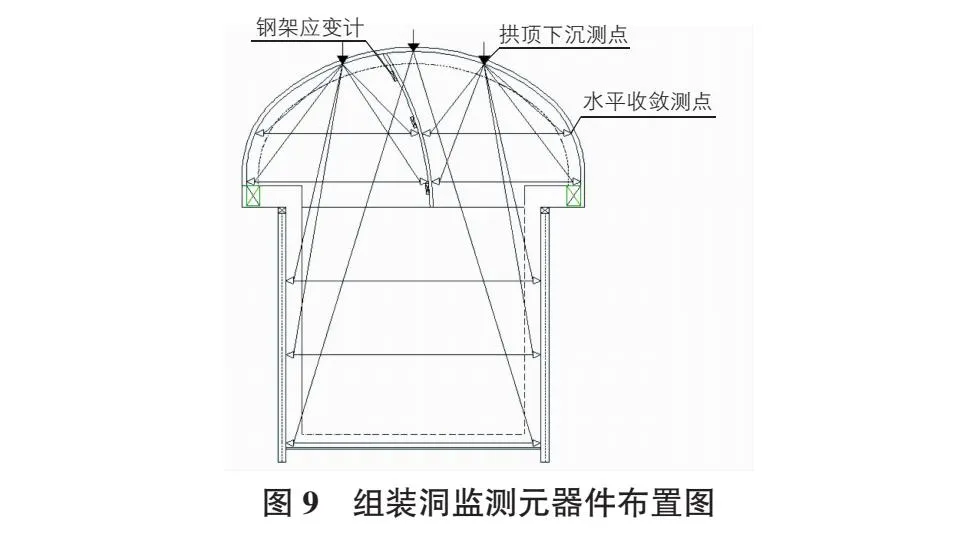

超大断面盾构组装洞室设计及其支护在国内均属首次,为确保施工安全,拱顶沉降和净空收敛采用隧道变形智能监测系统进行自动测量,必要时进行人工校核,确保数据连续、准确;应力监测主要采用元器件埋入式进行监测。

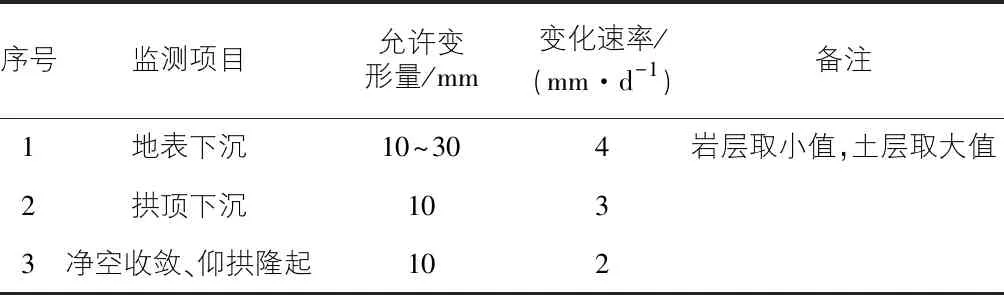

监测对象为工程支护结构和周围岩土体,主要监测元器件有沉降监测仪、收敛监测仪、压力盒、锚杆测力计、钢拱架应变计等,各监测对象和监测项目相互配套,满足设计和施工要求,并形成有效的、相互参考和印证的监测体系,监控量测控制值见表1。

表1 设计监控量测控制值

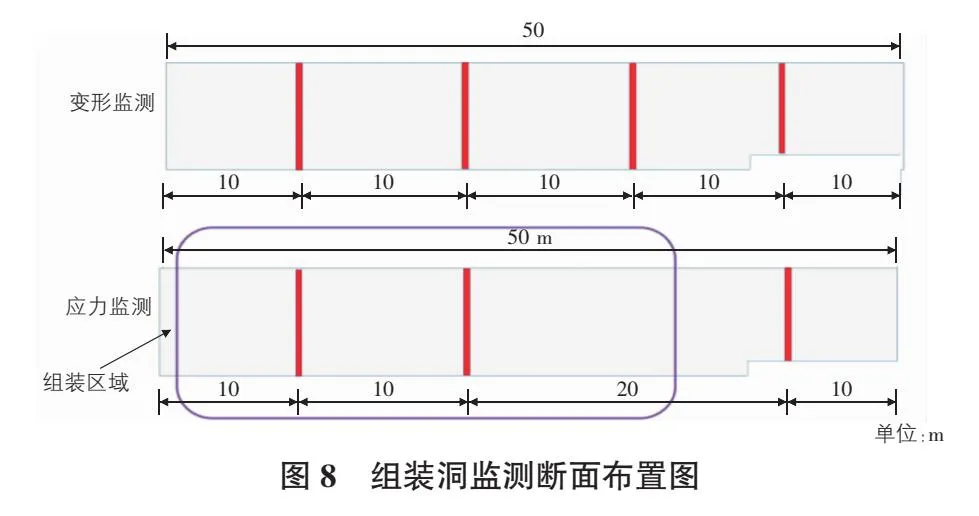

变形监测依据《铁路隧道监控量测技术规程》Ⅳ级围岩间距为10 m,共设置4个断面;应力监测设置3个断面,其中在组装洞受力区域设置2个监测断面,受力区域外设置1个监测断面,利于数据相互验证和统计分析,监测断面布置见图8,元器件布置见图9。

6 结语

超大断面盾构组装洞室设计及施工在国内均属首次,通过工程实践,超大断面盾构组装洞室采用分部分层台阶法施工,是科学合理、安全可行的,提高了施工效率,经济效益显著,可为超大断面隧道及地下工程的勘察、设计、施工提供有益的借鉴和参考,也可在后续隧道穿越城市繁华区、江河复杂环境下盾构机在洞内组装提供经验。