重复脉冲电压对大型旋转电机线棒低阻防晕层影响的试验研究及仿真分析

2024-01-22赵文焕朱英伟

刘 雁, 赵文焕, 王 鹏, 杨 帅, 张 跃, 朱英伟

(1. 东方电气集团东方电机有限公司,四川 德阳 618000;2. 四川大学 电气工程学院,四川 成都 610005)

0 引 言

额定电压大于6 kV 的大容量旋转电机具有易调速、易启动的特点,其交流变流器直接连接至大容量变频电机转子,通过不同脉宽的脉宽调制电压进行驱动[1]。交流变流器具有过流、过压、过载保护的作用,使得旋转电机在变频调速状态下工作更稳定可靠[2]。然而,大量仿真结果表明,交流变流器输出的脉宽调制电压具有较短的上升时间,在电压跳变时会在转子线棒上产生较高的容性电流,使得转子出槽口及高低阻防晕层搭接区域产生较高的功率损耗[3-4],从而导致局部较高的温升。过高的温度会导致部分绝缘材料失去原有的保护性能,最终引发烧蚀和电晕,而电晕又会产生高浓度臭氧侵蚀绝缘表面加速绝缘失效。因此,旋转电机转子线棒绝缘承受着更为严酷的电、热、机械以及化学应力[5-6]。

与传统工作在3 kV 以上的发电机绝缘结构相同,旋转电机转子线棒也采用容性材料、阻性材料和非线性阻性材料来抑制电晕。旋转电机转子线棒主绝缘表面由多层云母带包裹然后真空浸渍环氧树脂制备而成,这些材料都是容性材料,具有较高的耐电晕、耐热以及力学性能[6-7]。为降低绝缘表面及线棒端部的电场强度,一般会在线棒主绝缘表面涂刷掺杂了碳黑的阻性材料,其具有较高的电导率,被称为低阻防晕涂层,可将主绝缘耦合的较高容性电流导入接地外壳中。然而线性阻性材料在较高电压下依然会在防晕层末端产生较高的电场而引发电晕,此时厂家会在低阻防晕层末端涂刷掺杂碳化硅的非线性高阻防晕材料,该材料的特点是电导率随切向电场强度变化而变化,可以平衡轴向电场。与正弦电压下绝缘承受的电应力不同,重复脉冲较高的dv/dt会导致容性分级的主绝缘容抗降低,从而产生较高的容性电流[8]。由于导体通过主绝缘和防晕材料直接耦合至地,电流流过线棒表面的阻性材料和非线性材料时会产生比传统电机线棒更高的I2R损耗,即电阻损耗[9-10],从而产生较高温升。由于高低阻防晕材料搭接区域具有比其他区域更高的电阻率,重复脉冲电压下搭接区域的温度更高。可见,脉宽调制电压与传统正弦电压对大容量旋转电机线棒的影响具有显著差异。

过高的温度和较强的电晕不利于旋转电机的正常运行。电机长期运行温度超过材料的耐热温度会导致绝缘变脆、内部结构分层以及绕组机械结构畸变。GB/T 22720.2—2019[11]和IEC 60034-18-34:2000[12]规定Type II 型变频调速电机绕组应当进行长时间高频和工频耐热测试,从而确定制造商设计的绝缘结构在运行周期内不会出现绝缘劣化。对于电机内的电晕现象,IEC 60034-18-32:2010[13]和IEC 60034-18-42:2020[14]针对Type II 型变频驱动大型旋转电机,规定在运行周期内允许少量局部电晕放电存在。但是在实际工况环境中,严重的电晕会产生较高浓度的臭氧气体。臭氧不会直接作用于主绝缘,但是会经过一系列复杂反应后生成硝酸腐蚀主绝缘、电机轴承以及支撑部件,并在强电晕区域形成白色沉淀,造成电机运行振动幅度增大,使得绝缘表面磨损并出现环向开裂等现象。因此,电机线棒绝缘应当保留充分裕量,防止电机运行期间温度过高或者存在严重电晕。值得注意的是,由于是立式电机,旋转电机转子需要将较长的低阻区域伸出,并用未接地的金属挡板固定,这意味着金属挡板将改变线棒原有的电场分布及集总电路结构,造成线棒端部温度较高并产生严重的电晕。然而,线棒金属挡板固定部分对线棒表面电位及温度的影响及相关机理尚不明确,需要通过大量实验验证该类结构的可靠性。

目前,国内外由于缺少能够输出大功率重复脉冲的设备,研究主要集中在有限元及集总参数仿真上,缺少实验依据。本研究对不同悬空长度和增加固定金属挡板的旋转电机转子线棒绝缘表面电位进行测试分析,在不同dv/dt条件下,探讨重复脉冲对上述结构表面电位的影响规律;然后结合电荷弛豫理论以及有限元仿真,探讨绝缘表面电位的变化机理,以期为工作在脉宽调制电压下的大容量旋转电机线棒绝缘设计提供实验与理论依据。

1 实 验

1.1 实验平台搭建

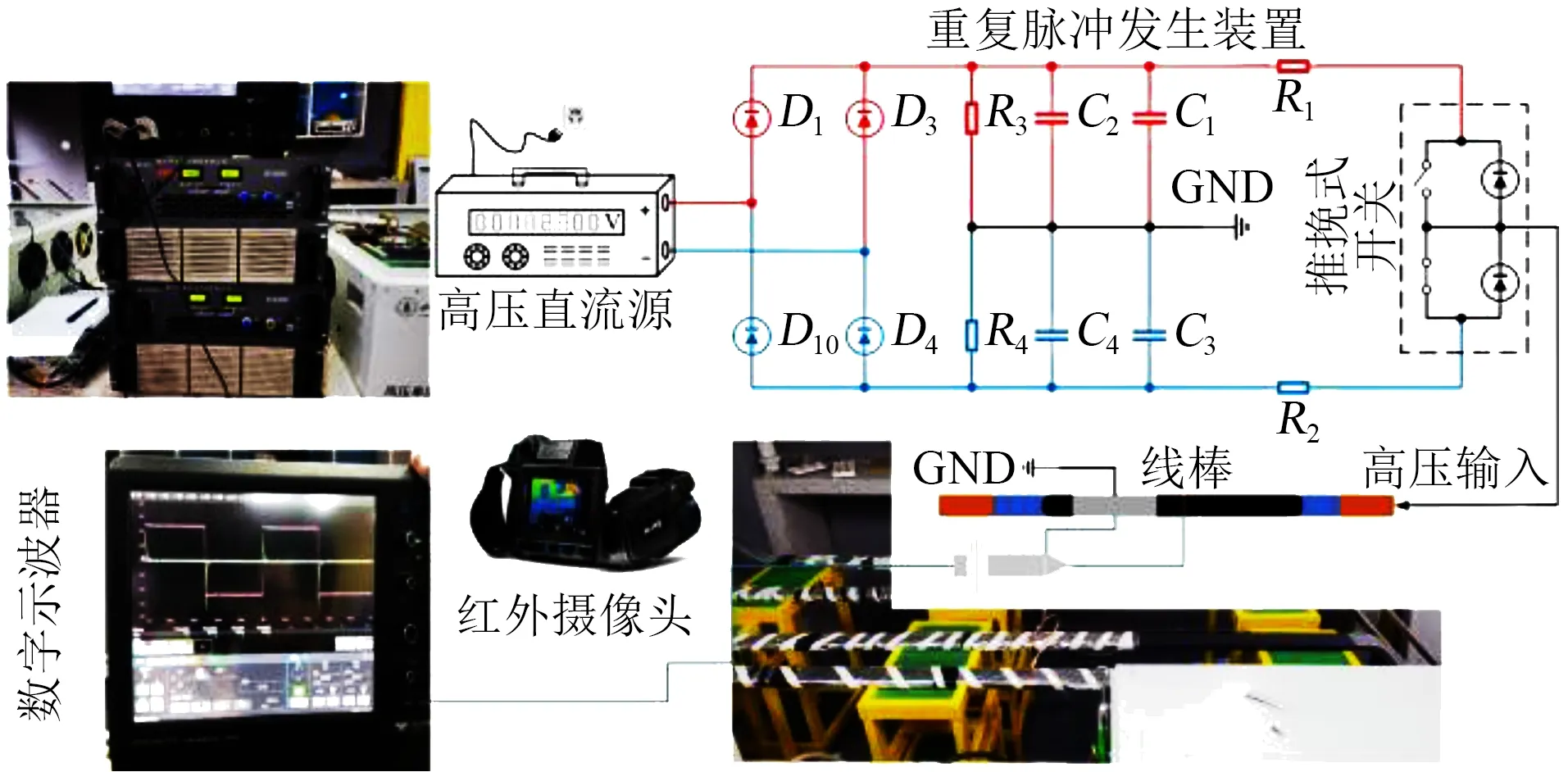

重复脉冲测试平台如图1所示。高压直流源输出正负高低电平至重复脉冲发生装置。重复脉冲发生装置基于直流斩波电路,通过推挽式开关输出双极性对称重复脉冲电压至线棒铜导体。通过改变桥臂两端电阻R1、R2来改变重复脉冲上升时间。线棒直部及扩展部分涂抹低阻防晕涂层(黑色),末端以及弯部涂抹高阻防晕涂层(蓝色)。然后用铝箔包裹线棒直部,铝箔左端距离高低阻防晕涂层搭接边沿30 mm;铝箔右端距离高低阻防晕涂层搭接区域边沿600 mm,实验过程中会适当改变铝箔右端边沿与高低阻防晕涂层搭接区域边沿之间的距离。

图1 重复脉冲实验平台Fig.1 Repetitive pulse testing platform

进行电位实验前,线棒用铝箔包裹并接地。采用宽度为2 mm 的铜箔包裹待测点(棕色直线),然后将内阻为200 MΩ 的高压探头高压端连接至铜箔外部,用于测试线棒表面电位。由于单位长度低阻防晕漆电阻远远小于高压探头内阻,并且铜箔宽度足够小,探头对线棒表面电位的影响可以忽略。

根据GB/T 22720.2—2019 要求,考虑温度补偿系数,应当在1.53 倍跳变电压下进行高频老化测试。因此,设定重复脉冲电压峰峰值为10 kV,频率为1 kHz。测试条件如表1所示,800、1 600、2 400 ns对应的dv/dt分别为1.25×1010、6.25×109、4.17×109V/s。

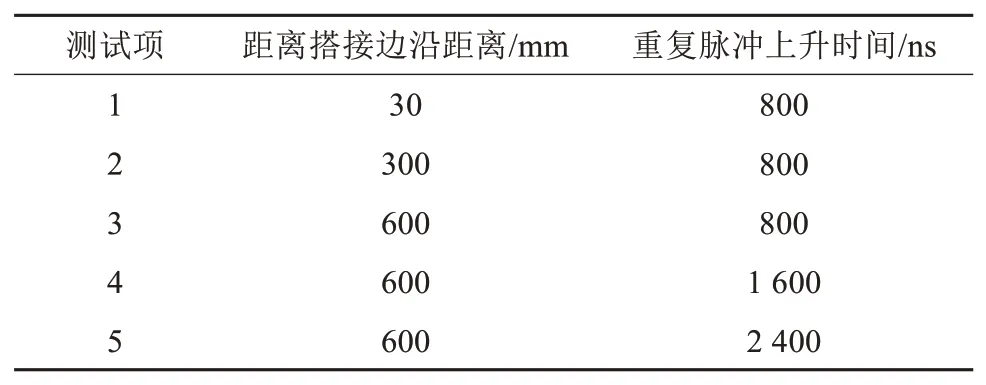

表1 电压参数Tab.1 Voltage parameter

测试步骤为每隔30 mm 记录一次表面电位最大峰峰值以及电压波形。然后,采用红外摄像头记录相应的瞬时最高温度,等待1 h 后,记录稳态最高温度。若等待时间内,线棒发生烧灼并伴随电晕现象,则采用紫外局部放电测试仪记录放电情况。

1.2 仿真模型设置

仿真物理模型采用与实验线棒相同的结构,电场仿真控制方程基于麦克斯韦方程组,通过单位周期功率损耗耦合传热方程计算得到线棒表面的温度分布。电场及电位控制方程基于电流连续性方程,电流密度为传导电流、位移电流和外部电流源之和[15],如式(1)所示。

式(1)中:E为电场强度,V/m;σ为介质材料电导率,S/m;t为时间,s;Je为外部电流源;D为电位移矢量。

空间电场强度为电势的负梯度,如式(2)所示。

式(2)中,φ为电位,V。

为提高仿真计算精度,降低初值对变量计算精度的影响,至少需要计算4 个连续脉冲从而得到周期平均功率损耗。需要注意的是,末端高阻防晕涂层电导率与表面切向电场强度有关,如式(3)所示。其余材料的介电常数和电导率均为常数。

式(3)中:σ0为固有电阻率,S/m;β为非线性系数,m/V;Et为介质表面切向电场强度,V/m。

仿真通过改变模型线棒出槽口端部与低阻区末端距离,从而得到不同悬空长度下线棒表面的温度分布和悬空长度为600 mm 时的表面电位分布规律。

2 测试及仿真结果

2.1 不同上升时间对线棒端部的影响

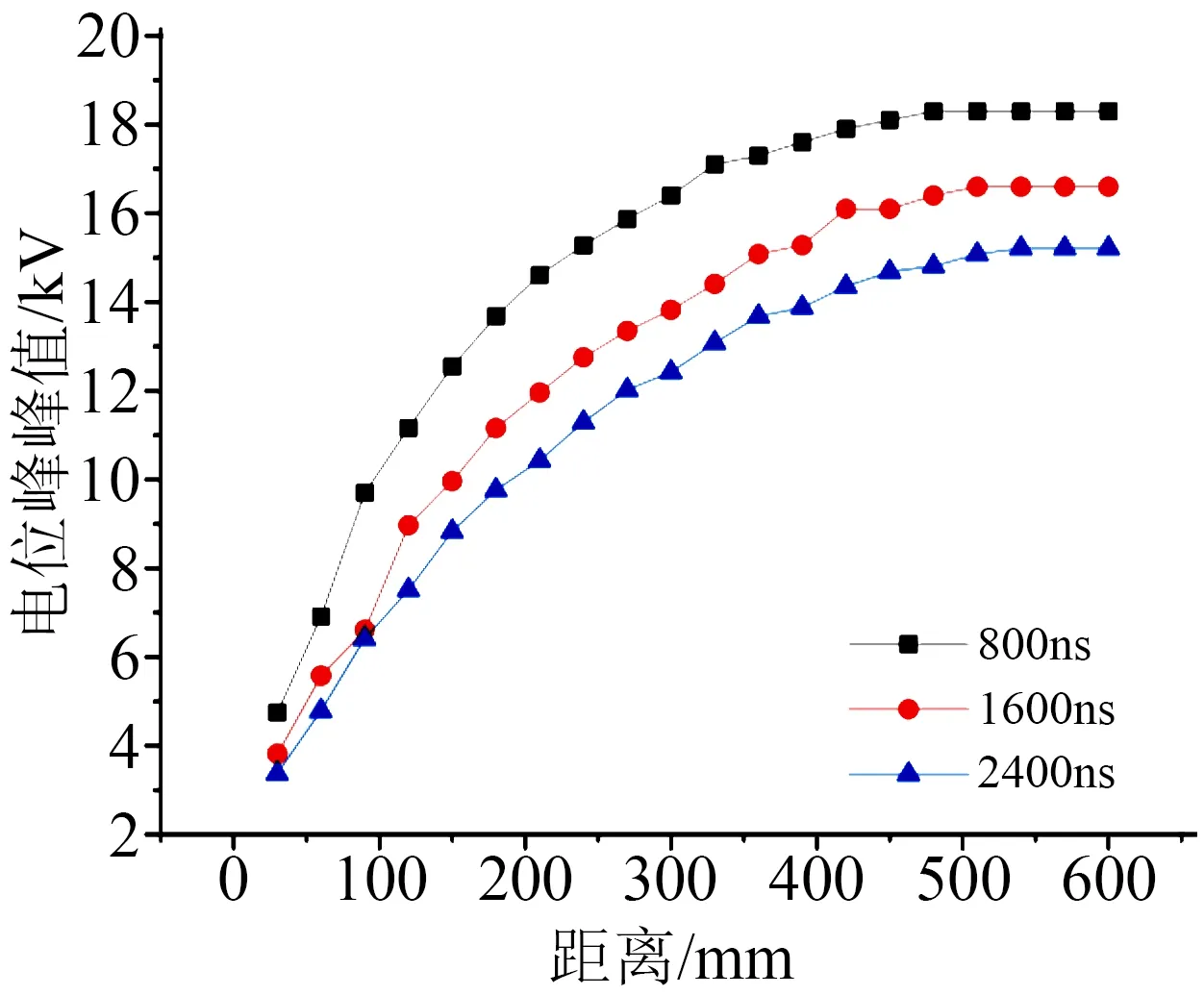

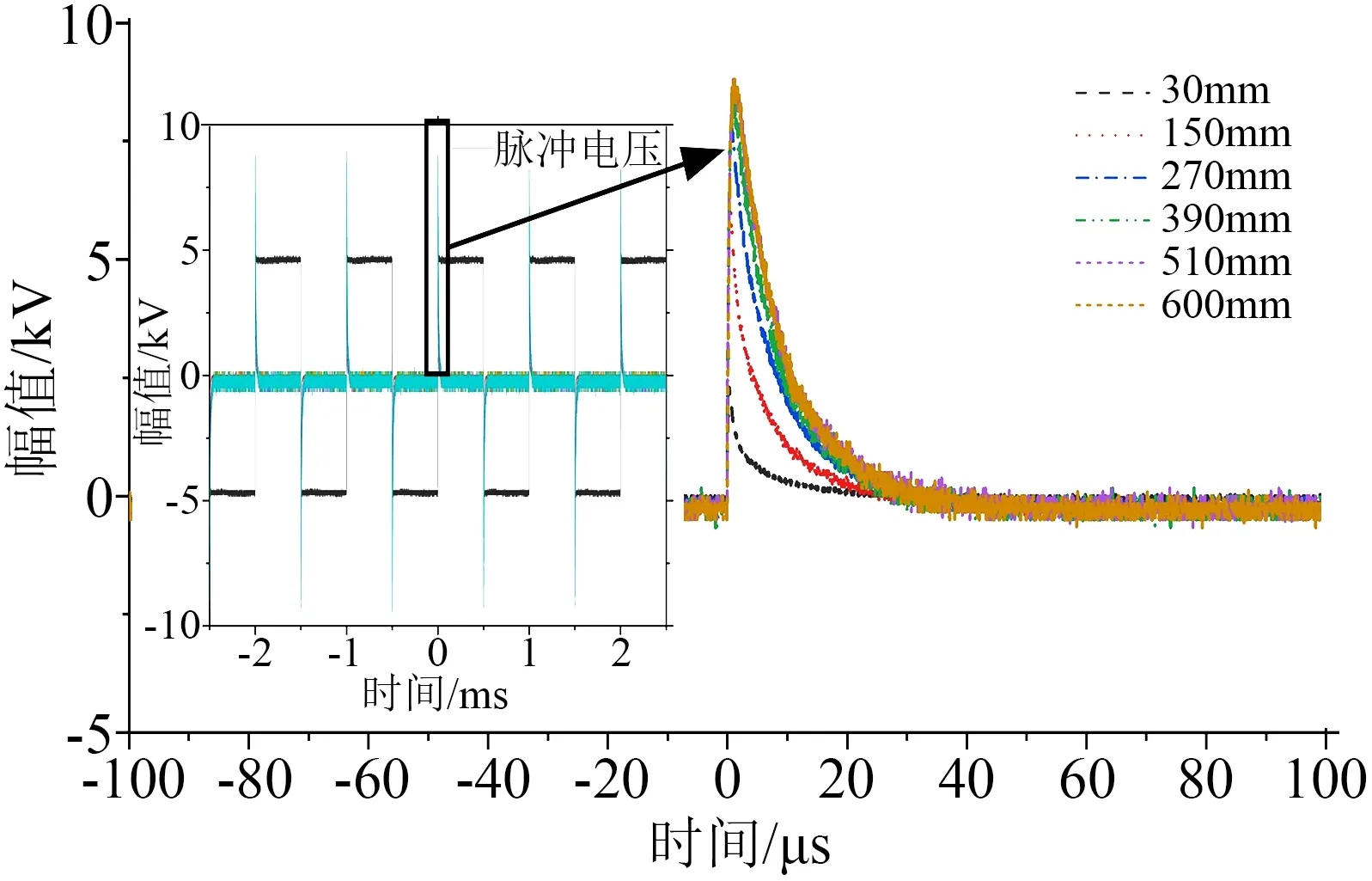

线棒出槽口端部距离高低阻防晕层搭接边沿600 mm,上升时间分别为800、1 600、2 400 ns 时,线棒低阻区的表面电位峰峰值如图2 所示,其中0 mm代表出槽口端部,600 mm代表线棒低阻区末端。从图2 可以看出,绝缘表面电位峰峰值随距离增加而增大。当距离达到510 mm 后,低阻区末端电位不再改变,此时低阻区末端在800、1 600、2 400 ns对应的电位峰峰值分别为18.3、16.6、15.2 kV。同时,绝缘表面电位峰峰值随重复脉冲上升时间减小而增大。

图2 不同上升时间线棒的表面电位Fig.2 Surface potential of bar under different rise time

图3 为上升时间为800 ns 时,线棒表面电位的变化曲线。从图3 可以看出,随着测试点距离出槽口端部距离越远,低阻防晕涂层表面电位逐渐升高,当距离达到510 mm 时电位曲线与低阻区末端电位曲线基本重合。脉冲电压极性反转后,绝缘表面电位达到最大值,再次表明表面电位发生突变主要与容性材料耦合的大电流有关。

图3 表面电位波形Fig.3 Surface potential waveforms

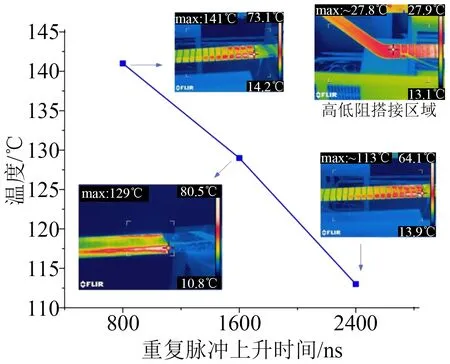

不同上升时间下线棒端部的温度分布如图4所示。从图4可以看出,随着重复脉冲上升时间减小,出槽口温度逐渐升高,低阻区的温度随之升高。当上升时间为800 ns 时,线棒出槽口端部温度为141℃。然而,高低阻防晕层搭接区域温升不明显,不同上升时间条件下,该区域温度维持在26~

图4 不同上升时间下线棒的表面温度Fig.4 Surface temperature of bar with different rise time

28℃。

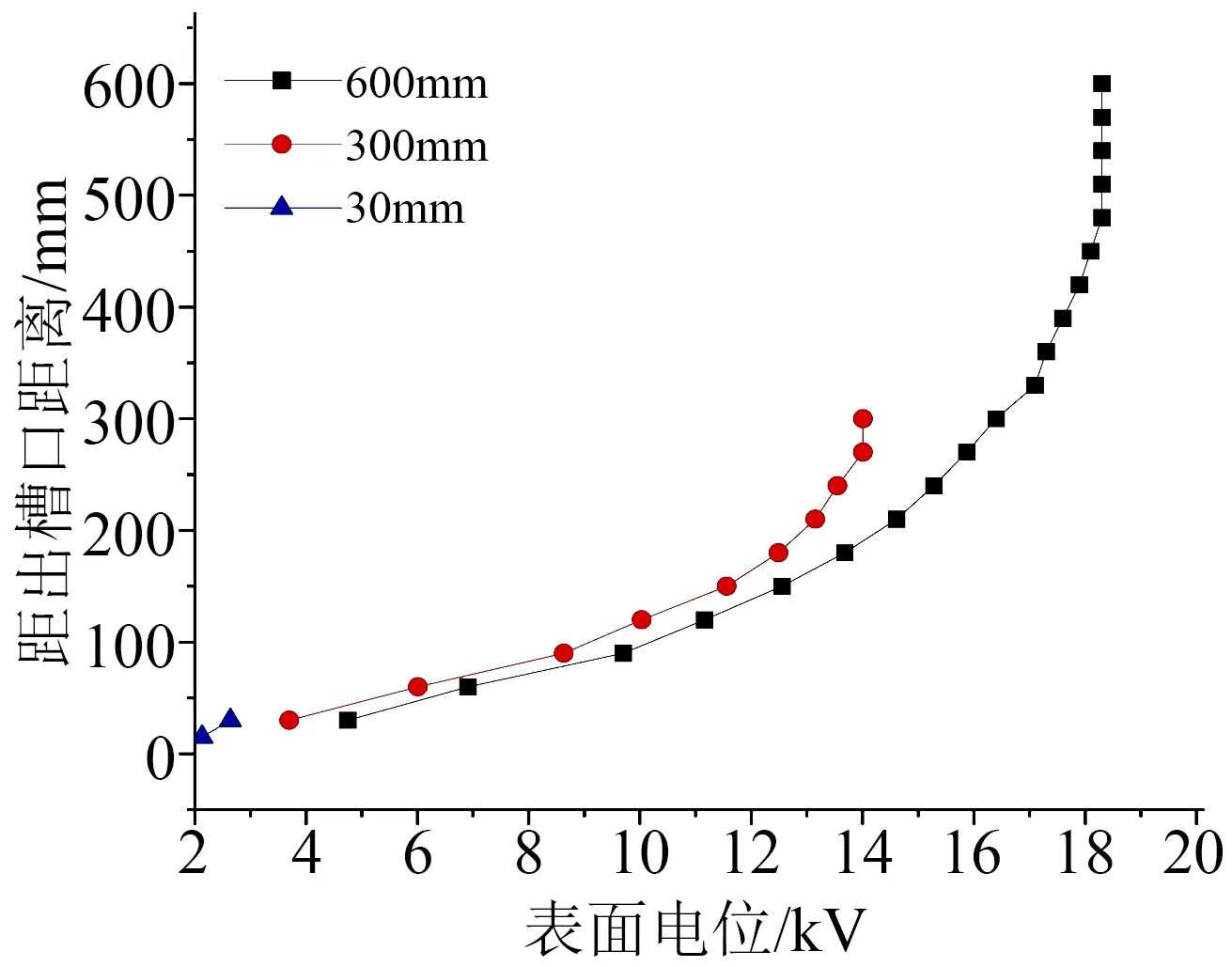

2.2 不同悬空长度对线棒端部的影响

不同悬空长度低阻区表面电位的变化如图5所示。从图5可以看出,随着线棒悬空长度逐渐缩短,低阻区末端的表面电位逐渐减小。当悬空长度为30 mm时,即常规旋转电机线棒的运行方式,末端电位下降至峰峰值(3 kV)以下。

图5 不同悬空长度低阻区表面电位的变化Fig.5 Changes in surface potential at conductive armor tape area with different hanging lengths

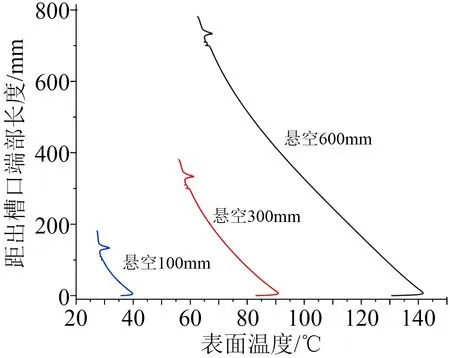

出槽口端部最高温度随线棒悬空长度的变化曲线如图6所示。

图6 出槽口端部最大温度随线棒悬空长度的变化曲线Fig.6 Variation curve of the highest temperature at the end of slot outlet with the hanging length of bar

从图6可以看出,随着线棒悬空长度逐渐缩短,端部温度逐渐降低,并且高低阻防晕层搭接区域温度也逐渐升高。重复脉冲电压下线棒温度分布特点为出槽口端部温度最高,并且温度逐渐向高低阻防晕层搭接区域降低。

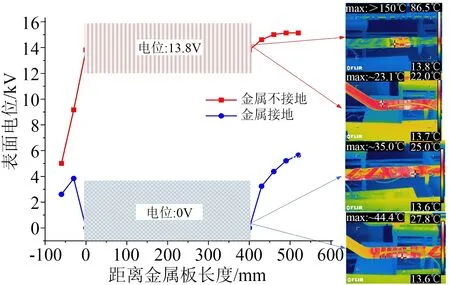

2.3 工况条件下线棒端部电位和温度的变化规律

考虑到旋转电机转子对刚度的要求,线棒需要在铁心的基础上伸出一定距离,伸出部分需要使用未接地的金属板固定。为模拟工况条件下线棒承受的电热应力,在距离出槽口端部100 mm 位置覆盖一层长度为400 mm 的金属。覆盖金属区未接地和接地时的电位分布及温度分布如图7所示。

图7 未接地与接地条件下覆盖金属区表面电位和温度对比Fig.7 Comparison of surface potential and temperature of covered metal area under ungrounded and grounded conditions

从图7 可以看出,未接地时金属区与出槽口端部的温度远高于150℃,并伴随有白烟和电晕现象。而金属区接地时,最高温度出现在接地金属靠近低阻区末端的边沿,最高温度为44.4℃。

2.4 低阻防晕层表面电位及温度场的仿真结果

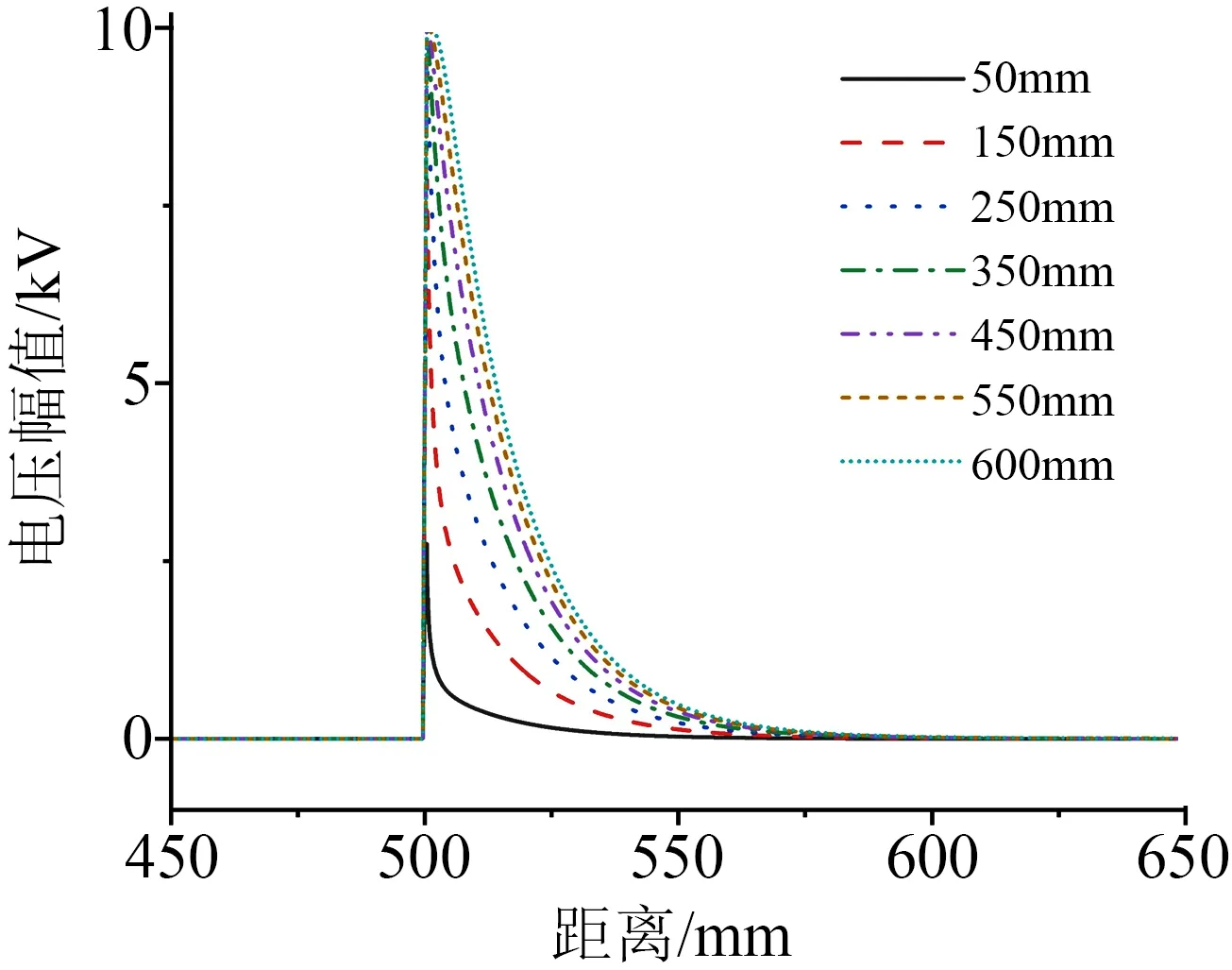

当线棒悬空600 mm 时,仿真得到单位周期内低阻防晕层表面电位的变化如图8所示。

图8 低阻防晕层表面电位的仿真结果Fig.8 Simulation results of surface potential at conductive armor tape area

从图8 可以看出,仿真结果与图3 测试结果相似,表面电位突变发生在重复脉冲极性反转处,低阻区末端的电位约为重复脉冲峰峰值的2倍。并且低阻区末端距离出槽口越远,表面电位峰峰值越高。当低阻区末端距离出槽口约500 mm 时,电位曲线与低阻区末端电位曲线基本重合。

图9 为不同悬空长度线棒表面温度的仿真结果。从图9 可以看出,仿真变化趋势与实验结果基本一致。可见,温度从出槽口端部开始快速下降,高低阻防晕层搭接区域温度有缓慢上升,但是仍远低于出槽口端部的温度。仿真与测试结果存在差异可能是来源于线棒制造工艺、材料的分散性以及红外摄像头跟踪光标产生的误差。

图9 低阻防晕层表面温度的仿真结果Fig.9 Simulation results of surface temperature of conductive armor tape

3 分析与讨论

3.1 不同上升时间对线棒端部的影响机理

对于运行电压超过6 kV 的大容量旋转电机,其转子线棒承受的脉宽调制电压上升时间取决于电机、交流变流器及两者之间电缆中的阻抗参数。一般来说,为减少脉冲电压较高dv/dt带来的热效应,重复脉冲跳变电压上升时间一般设计为2~4 μs。另外,端部绝缘系统应当保留一定的绝缘裕度,采用上升时间小于2 μs 的脉冲,在极端电应力条件下进行测试有利于暴露绝缘系统的薄弱点,然后对关键部位重点加强电热应力保护。因此,研究极端条件下转子线棒电热耦合机理至关重要。

首先,需要确定线棒材料在高频脉冲下是否仍保持原有特性。根据稳态交流电场麦克斯韦方程及空间电荷弛豫理论,当介质中耦合的容性电流(Ic)>阻性电流(Ir)时,该介质为容性材料;反之,则为阻性材料,因此当Ic>Ir时,有式(4)所示的关系。

式(4)中:σ为材料电导率;ε为材料相对介电常数;ε0为材料真空介电常数;ω为外施电压等效频率,对于重复脉冲,ω可由式(5)计算得到。

式(5)中,tr为上升时间。

对于低阻防晕材料,相对介电常数为50.0,电导率最小为0.01 S/m,在重复脉冲上升时间为800 ns时,等效频率为7.5×107r/min,式(4)右端数值为3.47×10-3,远小于低阻防晕层的最小电导率。因此在高频脉冲下,线棒中低阻材料仍保持原有阻性性能,即耦合的阻性电流大于容性电流。对于主绝缘材料,相对介电常数为4.0,电导率为2×10-12S/m,在重复脉冲上升时间为800 ns 时,等效频率为7.8 MHz,式(4)右端数值为2.78×10-4。因此在高频脉冲电压下,线棒主绝缘材料仍为容性材料,其在较高dv/dt下会耦合出较高的容性电流。综上所述,悬空部分的主绝缘材料耦合出的容性电流通过表面的阻性材料流入接地外壳,越靠近出槽口端部,容性电流越大,功率损耗越高。另外,出槽口端部还需要接收来自径向的容性电流,因此端部发热最为严重,并且温度逐渐向高低阻防晕层搭接区域降低(如图4 所示)。当电压达到最大后,dv/dt趋近于0,此时绝缘介质内电荷快速松弛,低阻区各测量点的电压逐渐降低为0 kV,这与仿真结果基本一致(如图3 和图8 所示)。与传统旋转电机等效电路结构类似,线棒端部等效电路是由高阶R-C串并联构成的梯形网络,线棒端部等效阻抗如式(6)所示。

式(6)中:jωC代表线棒单位长度电容的容抗;R代表低阻防晕层单位长度的电阻。

分析式(5)、式(6)可知,当外施电压上升时间减小或电压频率升高时,等效频率上升,电路中容性材料容抗降低,总阻抗降低。在相同峰峰电压下,绝缘表面容性电流增大,由于功率损耗与电阻损耗呈正比,低阻表面功率损耗上升,温度升高;反之,上升时间增加,等效频率降低,总阻抗增加,流过端部的容性电流减小,端部的最高温度降低。可见,随着外施电压频率的升高或者重复脉冲上升时间减小,绝缘表面的温度变化是不可忽略的。因此,在设计旋转电机电路结构前,应当合理计算变频电机转子线棒承受的脉宽调制电压上升时间以及工作频率,防止温度过高导致材料降解以及电晕腐蚀。

3.2 低阻悬空部分电压应力分析

与仿真结果相同,低阻悬空部分电位在重复脉冲电压极性反转时发生突变。极端条件下(上升时间为800 ns,悬空长度为600 mm),低阻区末端的电位峰峰值接近2倍重复脉冲电压峰峰值。过高的电位也导致当电压峰峰值升至约15 kV 时,线棒出槽口端部出现白烟,随后伴随着肉眼可见的电晕现象。

低阻区末端电位取决于重复脉冲跳变电压峰峰值以及线棒中主绝缘材料的高频阻抗,这需要对高阶R-C电路进行暂态分析。一方面,实验得到的表面电位为低阻区末端到接地铝箔的电位差,当处于直流母线电压时,主绝缘两端电位差为直流母线电压;当外施电压极性反转时,由于主绝缘电荷不会发生突变,末端到接地铝箔的电位差为2 倍直流母线电压。由于线棒在工业制造时不能保证介质材料绝对均匀以及不能忽视高阻防晕涂层的影响,低阻区末端表面电位并未达到而是接近2倍峰峰电压。采用集总参数仿真软件可近似估计末端电位波形及大小,且电压峰峰值与重复脉冲电压上升时间具有强相关性[9]。另一方面,有限元仿真结果与分析及实验结果相似,末端电位幅值为跳变电压峰峰值,总电位峰峰值近似2 倍外施电压峰峰值。因此,绝缘表面承受的电压幅值主要取决于外施电压跳变电压峰峰值,在对大容量旋转电机线棒进行绝缘设计时,应当重点关注防晕材料对跳变电压的电热耐受能力。

3.3 非常规结构改进方法

图7 中工况条件下,线棒出槽口端部的瞬时温度超过150℃并且伴随着严重的电晕现象。此时可通过测量工况下线棒的表面电位来计算表面电场变化趋势,从而对变频电机线棒绝缘的设计改进提供实验依据。

从图7 可知,未接地金属板试样出槽口端部至金属板边沿表面电位迅速上升,并且上升幅度较大,从5.5 kV 迅速上升至13.8 kV,而金属板靠近低阻防晕层末端边沿电位变化幅度较小,仅从13.8 kV缓慢上升至15.0 kV,并且在500 mm 以后电位峰峰值保持恒定。同时,接地金属板表面电位与线棒悬空150 mm 的电位(如图2 所示)基本一致。实验结果表明,未接地金属板试样出槽口端部功率损耗较高,金属板改变了原有悬空线棒的等效电路结构,导致金属板靠近出槽口端部的边沿容性电流增大,电阻损耗增加,过高的温度使得线棒表面低阻防晕层烧蚀并产生电晕。因此可考虑对原有结构进行以下改进:

(1)更改电机设计结构。实验结果表明,金属板接地后,出槽口端部与金属板功率损耗显著降低,最大温度出现在接地金属板靠近低阻区末端边沿处,温度仅为44.4℃。然而,该方案在电机的设计制造上是不可能的,因为电机的绝缘设计在电机整体结构设计之后,轻易更改电机结构可能造成更为复杂的问题。因此在不改变原有刚性强度要求的条件下,减小金属板和出槽口距离是最合适的。电场强度是电势的负梯度,电位变化较大意味着这一段区域的电场强度较高。图2 表明,金属板和出槽口的距离在0~250 mm 内绝缘表面电位增长迅速,电场强度较高(如仿真图8 所示),距离大于250 mm后绝缘表面电位逐渐饱和,电场强度较低,因此增大出槽口与金属板的距离可有效减小金属板出槽口侧的功率损耗。金属板表面电位取决于其所覆盖区域在悬空时的最低电位(如图7 所示),根据悬空测试结果,金属板与悬空线棒出槽口端部距离约为300 mm 以上时,表面电位变化较小,金属隔板边沿电场强度较小,能够一定程度上减小电晕现象出现的概率和降低温度。

(2)增大主绝缘厚度或表面低阻防晕层厚度。增大主绝缘厚度即增加线棒等效电路中的容抗,从而达到减少流过低阻防晕涂层容性电流的目的。然而,过厚的主绝缘会降低电机铜满率,影响电机的运行效率,从电机设计和运行成本角度考虑,增加主绝缘厚度并不是最优的方法。增大表面低阻防晕层厚度可以减小表面电阻,从而降低功率损耗。从工业应用的角度来讲,该方法是最简便的,因为制造商只需要在原有线棒上多涂抹一层低阻防晕层即可。该改进方法目前没有精确的计算公式,因为表面电位不仅取决于低阻材料,同时与主绝缘厚度及其相对介电常数和制造工艺有关。设计前通过已有实验线棒的仿真计算合理推测绝缘系统端部的温度变化是否在规定绝缘等级范围内,然后再根据GB/T 22720.2—2019 规定的耐久性实验最终确定表面低阻防晕层厚度及电导率是最有效的方法。

(3)改进低阻材料电导率或主绝缘相对介电性能。根据电荷弛豫理论,适当增大低阻材料的电导率,能够增大材料中阻性电流成分;相反,适当降低主绝缘的相对介电常数,能够减少主绝缘耦合的容性电流。然而,随意更改材料特性会引发一系列问题,例如材料制造工艺是否变得更加复杂,力学性能、耐热性能是否会下降等。

4 结 论

本研究采用不同上升时间的重复脉冲对变频电机转子线棒悬空结构和增加固定金属板结构进行了实验与仿真研究,基于电荷弛豫理论分析了低阻材料的防晕性能,主要得到以下结论:

(1)在重复脉冲电压下,线棒的低阻材料仍然保持原有设计的阻性性能,重复脉冲较短的上升时间会减少梯形网络阻抗,并进一步提高线棒表面温度。

(2)低阻防晕层末端电位峰峰值取决于脉冲电压跳变电压和上升时间,上升时间越短,低阻区末端电位越高。

(3)变频电机转子线棒在工况下运行时电、热环境较为恶劣,根据理论分析,提出了3种改进方案供大容量变频电机制造商参考。