硅橡胶绝缘材料温度及场强依赖特性对XLPE绝缘直流电缆预制接头内电场分布的影响

2024-01-22赵明伟马天祥

赵明伟, 马天祥, 李 丹, 张 拓

(国网河北省电力有限公司电力科学研究院,河北 石家庄 050021)

0 引 言

随着我国城市化进程的推进和可再生能源的发展,直流电缆在城市配网及远距离输电系统中起着日益重要的作用,而XLPE 绝缘电缆由于其众多优点成为了直流电缆的首选[1],其配套接头常用以硅橡胶(SIR)为主绝缘材料的固体预制接头。相比于电缆本体,电缆接头包含较多复合界面,结构复杂,更易发生故障,是电缆线路的薄弱环节[2]。而且与交流电压条件下相比,电缆接头在直流电压下的电场分布更加复杂。首先,在直流电压下,绝缘中的电场随电导率分布,受温度和场强的影响显著,且热场和电场相互耦合、互相影响,从而导致电缆接头在运行时,其内部绝缘材料的电导率呈非线性特性。当绝缘两侧温差过大时,还会由于电导率梯度过大而引起场强反转[3]。其次,电缆接头在直流电压下运行时,其内部双层介质交界面处由于电导特性的不连续导致空间电荷积聚,造成电场的畸变和局部集中,引发局部放电,甚至可能沿内爬距通道发生击穿[4]。此外,在应力锥根部,即半导电应力锥、电缆主绝缘与接头绝缘3 种不同材料部位的交界位置,由于电导率变化大,电应力集中,为击穿多发部位。综上,接头是直流电缆输配电线路中的最薄弱环节,其绝缘材料的选择应重点关注。

大量研究表明,通过在聚合物绝缘基体中添加SiC、ZnO、BaTiO₃等无机微、纳米填料可制备出非线性绝缘材料。非线性绝缘材料的电导率在一定场强范围内随电场强度升高而明显增大,因此其具有较好的均化电场分布的能力[5-8]。B R VARLOW 等[5]和K DONNELLY 等[6]应用具有非线性电导特性的压敏ZnO 填充硅橡胶制作电应力控制体,使得绝缘屏蔽端部的电场分布得到明显改善;韩宝忠等[7]通过向硅橡胶中添加纳米SiC 来改变硅橡胶的电导特性,应用Comsol仿真软件计算得出以非线性硅橡胶做电缆附件的增强绝缘时,电缆接头内最高场强点始终位于XLPE 绝缘内,且接近平均场强,即电场分布合理;李长明等[8]通过添加纳米填料制备了用于制作电缆接头应力控制体的非线性硅橡胶复合材料,在场强高于特定值后,非线性硅橡胶复合材料的电导率大于XLPE 材料,使电缆接头内的电场分布得到优化。但目前对通过改善硅橡胶电导特性来优化电缆接头内电场分布的研究偏于定性分析,缺少定量的表征,不利于工程上在进行电缆接头设计时选择或确定合适的接头绝缘材料。

本文以10 kV 电压等级直流电缆接头为研究对象,通过仿真计算研究硅橡胶电导温度及场强依赖特性对XLPE 绝缘直流电缆预制接头内电场分布的影响,并给出定量结论供工程上选择或确定合适的接头绝缘材料的参考。

1 试 验

1.1 XLPE及普通硅橡胶试样制备

选用北欧化工生产的LE4201 型超净交联聚乙烯粒料制备XLPE 试样。具体制备步骤如下:将粒料在110℃双辊开式混炼机上滚轧熔化,待混炼均匀后,分别加入质量分数为2.2%和0.5%的交联剂(DCP)和300#抗氧剂,混炼15 min,制成母料。接着,将母料放入特定模具中,在120℃的平板硫化机上预热10 min,之后将硫化机升温至160℃,热压硫化30 min,然后让试样在一定压力下室温冷却成型。最后从制备的试样中选取厚度为0.5 mm、均匀且无明显杂质和气泡的试样备用。

采用上海三原电缆附件有限公司的普通硅橡胶制备普通硅橡胶试样。具体制备步骤如下:用混炼机将基料A 与基料B 以质量比1∶1 混合均匀,然后将混料置于真空箱中除去气泡,最后倒入经过脱模剂处理的模具中,在250℃下热压硫化15 min,硫化成型后,从制备的试样中选取厚度为0.5 mm、均匀且无明显杂质和气泡的试样备用。

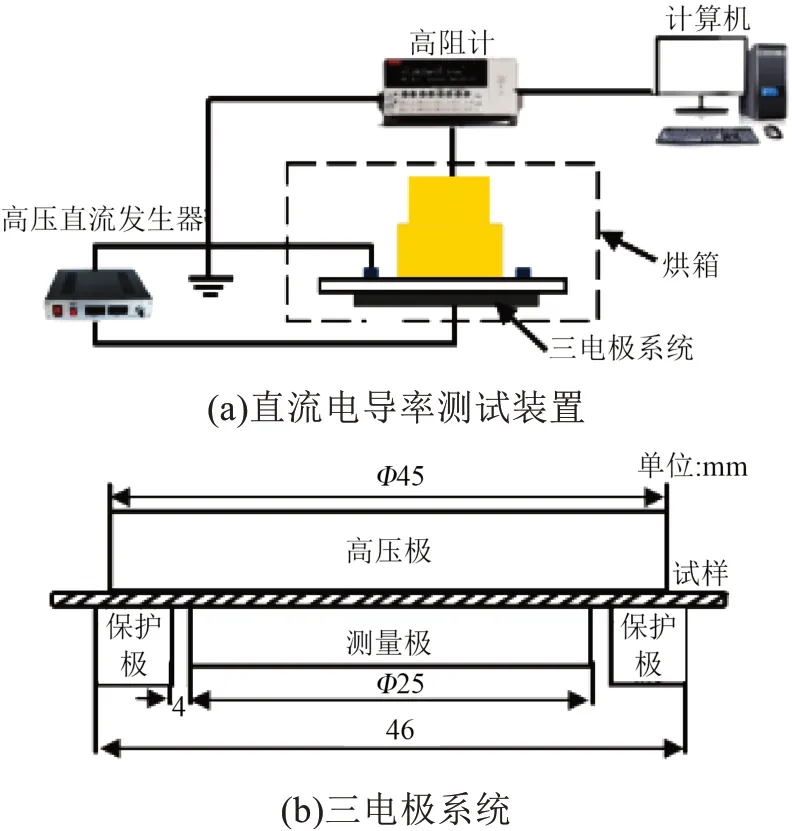

1.2 电导特性测试

直流电导率测试装置如图1(a)所示,主要包括高压直流电源、高阻计、数据采集系统、电极系统和温控装置(烘箱)。电极系统为三电极系统,具体尺寸见图1(b)。试验时将电极置于恒温干燥的烘箱中,并在高压极和保护极缝隙处缠上屏蔽带以隔绝外部电磁干扰等因素的影响。

图1 直流电导率测量系统Fig.1 DC conductivity measurement system

本研究分别对XLPE 和普通硅橡胶试样在不同温度与场强下的直流电导率进行测量。温度为30、40、50、60℃,场强为3、5、10、15 kV/mm,采用测试时间为4 500 s 时的电流值[9]来计算试样的直流电导率。

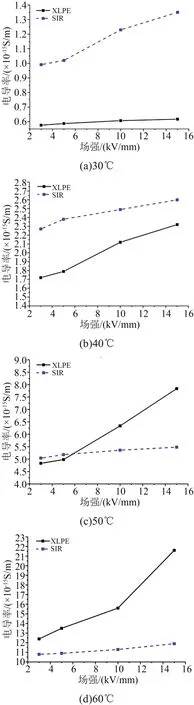

2 试验结果

图2 为不同温度和场强下两种试样的直流电导率测试结果。从图2 可知,两种试样的电导率都与温度和场强成正比关系,其中受温度影响更大。在温度较低时,XLPE 试样的电导率小于普通硅橡胶试样的电导率,而随着温度的升高,XLPE 试样的电导率增幅明显,在温度高于50℃时,XLPE 试样的电导率已超过普通硅橡胶试样的电导率,该变化趋势与文献[10]的研究结果一致。由Maxwell-Wagner界面极化理论可知,当温度过高时,硅橡胶绝缘的电导率低于XLPE 绝缘,此时接头内会出现“电场翻转”的现象,最大场强会转移至绝缘交界面处,增大接头击穿的风险。

图2 不同温度和场强下两种试样的直流电导率Fig.2 DC conductivity of two samples at different temperatures and electric fields

3 仿真模型建立

3.1 电缆接头结构参数

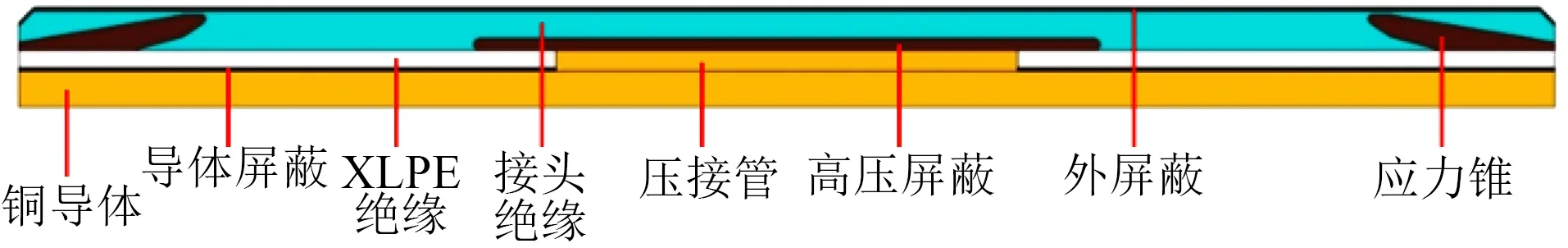

由于在35 kV 及以下的中低压应用场合,交、直流电缆接头在材料、结构上并无明显区别,在一些将现役交流电缆系统改造为直流运行的线路中,就直接采用了交流接头。因此,本文选用型号为YJV22-8.7/15 kV-3×240 mm2的10 kV 交流XLPE 电缆用预制接头作为研究对象,以导体中心线为基准,按照实际接头尺寸1∶1的比例构建仿真模型,同时为了减少计算量,建立电缆中间接头的二维轴对称仿真模型,如图3 所示。其中,电缆线芯半径为9.15 mm,XLPE 主绝缘厚度为4.5 mm,接头绝缘材料为硅橡胶,厚度为10 mm。

图3 10 kV电缆接头的仿真模型Fig.3 The simulation model of 10 kV cable joint

3.2 电缆接头材料属性

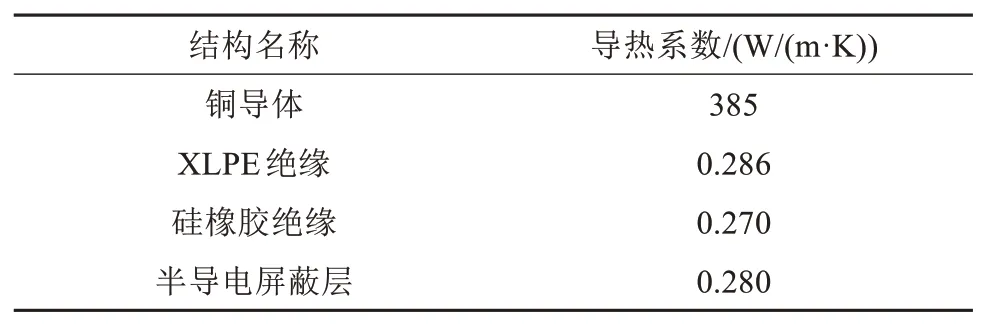

电缆接头中各种材料的导热系数如表1 所示,其中,为实现一定程度的简化,对导热性能接近的导体屏蔽、应力锥、高压屏蔽与外屏蔽,统一采用半导电屏蔽层的导热系数[11]。

表1 电缆接头中各材料的导热系数Tab.1 Thermal conductivity of materials in the cable joint

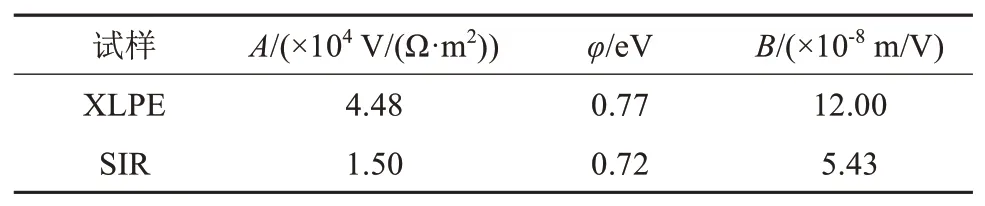

将所测得XLPE 绝缘试样和普通硅橡胶绝缘试样的电导率σ与温度T和电场强度E利用式(1)[12]进行函数拟合,获得两种绝缘试样的参数A、φ、B的值如表2所示,用于后续的仿真计算。

表2 两种绝缘试样电导率函数相关系数的拟合结果Tab.2 The correlation coefficient fitting results of the conductivity function of two insulating samples

式(1)中:A为材料特性参数,V/(Ω·m2);φ为活化能,eV;kb为玻尔兹曼常数,其值为1.38×10-23J/K;B为场强依赖系数,m/V。

4 仿真计算

4.1 以普通硅橡胶为接头绝缘的直流电缆接头电-热耦合场仿真

4.1.1 温度场仿真

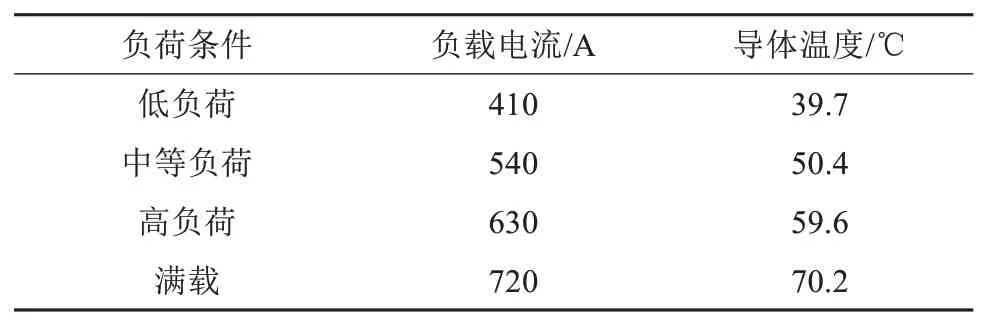

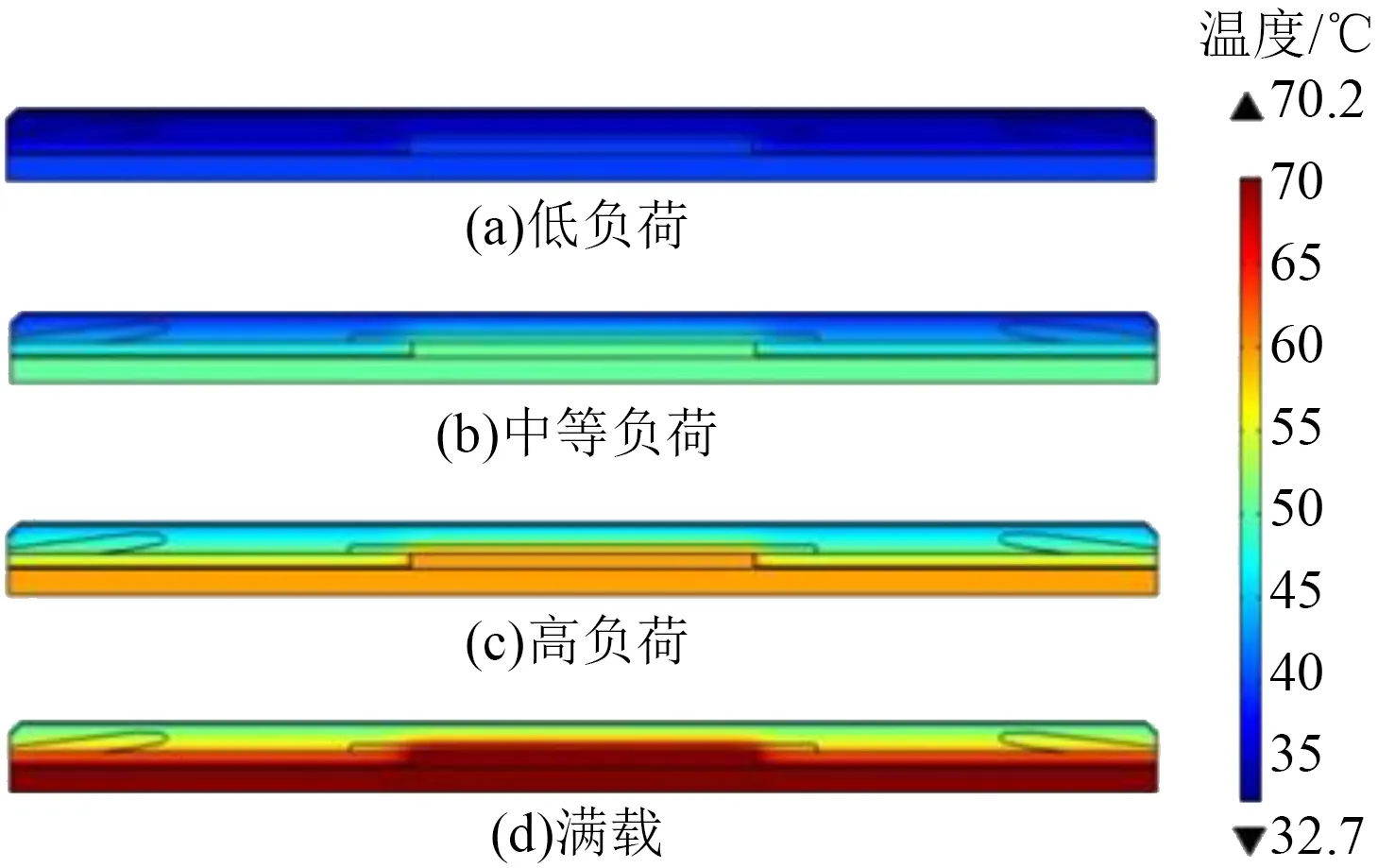

由于在正常运行情况下,直流电缆线路中导体的最高温度一般为70℃,在此以导体温度70℃为基准,每降低10℃为一个梯度,将负荷条件分为4 种:满载、高负荷、中等负荷和低负荷,即对应的导体温度分别为70、60、50、40℃。在上述条件下,开展10 kV 电缆接头的温度场仿真研究。假定电缆接头在空气中敷设,并将电缆接头外表面的换热系数设定为10 W/(m2·K)[13],周围环境温度为25℃,接头两端边界条件设为绝热。图4为电缆接头的温度场仿真结果,不同负荷条件下对应的负载电流与导体温度见表3。

表3 不同负荷条件下10 kV电缆接头负载电流与导体温度Tab.3 Load current and conductor temperature of 10 kV cable joint under different load conditions

图4 不同负荷条件下10 kV电缆接头的温度分布Fig.4 Temperature distribution of 10 kV cable joint under different load conditions

从图4 和表3 可以看出,在不同的负荷条件下,接头内温度分布特性相似,除在高压屏蔽管附近等温线略有向上拱起外,接头中其他位置的热场基本呈现同轴型分布特征,即线芯处温度最高,沿半径向外温度逐渐降低。

4.1.2 电场仿真

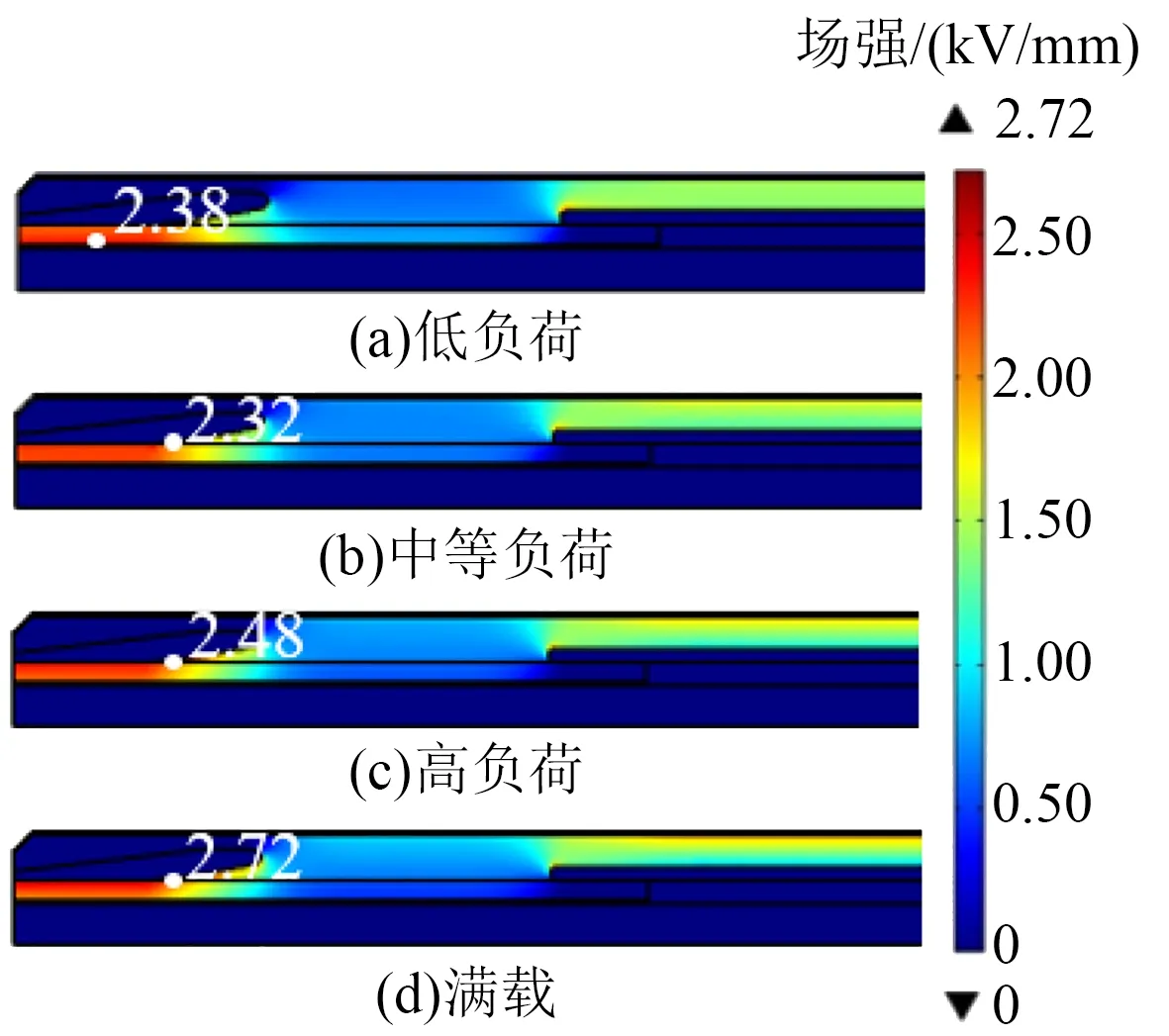

电场仿真则是在温度场的基础上给电缆导体施加一定的直流电压进行仿真计算。文献[14]对直流配电电压等级序列进行了探讨,认为直流配电的中压配电主干网将以±10 kV 网络为主;直流±10 kV电压可与现有的交流10 kV 电压相匹配,并满足现有10 kV 交流配网容量规模的要求,光伏电站也可通过并联后升压至±10 kV 送出。鉴于实际直流电缆工程中已有±10 kV 线路投运[15],本文选择在电缆导体上施加10 kV 直流电压,并将应力锥与外屏蔽接地,对于温度场,依旧以导体温度70℃为基准,每降低10℃为一个梯度,将负荷条件分为4 种:满载、高负荷、中等负荷和低负荷,利用仿真软件的电场和热场耦合功能计算不同负荷条件下运行接头内的电场分布与最大场强,结果如图5所示。

图5 不同负荷条件下10 kV电缆接头内的电场分布Fig.5 Electric field distribution in 10 kV cable joint under different load conditions

由图5 和表3 可以看出,对于电缆接头,随着负载电流的提高,XLPE 绝缘内出现“电场反转”的现象,接头内最大场强由XLPE 绝缘内侧转移至绝缘相对薄弱的应力锥根部,并且随电流增大应力锥根部的场强逐渐增大。这是因为随着负荷水平的提升,绝缘内温差逐渐变大,由于XLPE 试样与硅橡胶试样的电导温度与场强依赖特性不同,两种绝缘试样的电导率差值也变大;与之对应,绝缘界面的不匹配程度加剧,导致接头内的最大场强转移到应力锥根部,并且随绝缘温差增大应力锥根部的场强持续增大。

从图5 还可以看出,以未改性的普通硅橡胶为接头绝缘时,电缆接头运行在高温高压下其内部最大场强会集中在应力锥根部,增大接头击穿的风险。因此,有必要研究如何改变硅橡胶电导非线性特性来改善接头内的电场分布,从而使接头安全运行。

4.2 硅橡胶电导温度及场强依赖特性对电场分布的影响

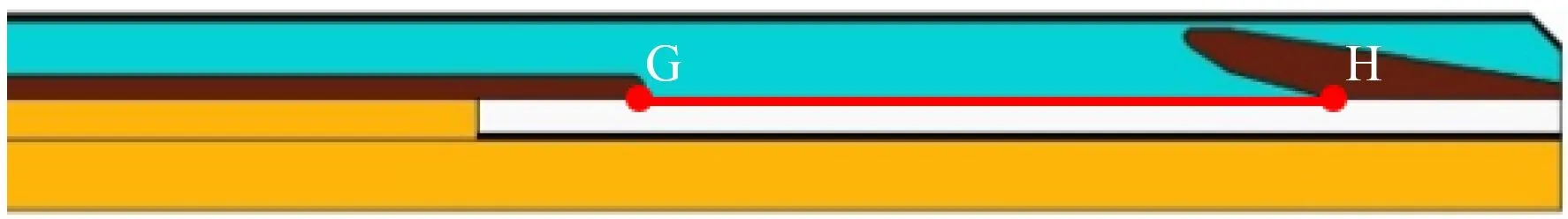

为探究硅橡胶电导非线性特性对接头内电场分布的影响以及优化接头内电场分布的规律,首先要明确公式(1)中描述电导率非线性程度的特征参数——活化能φ和场强依赖系数B[16]。在选择或确定合适的接头绝缘材料之前,首先需要明确φ与B对电场分布的影响规律。由之前的分析可知,电缆接头内较为薄弱的环节为其内部的绝缘交界面,尤其是应力锥根部,因此以图6 中的路径G-H 为研究对象,计算其场强分布,其中G 点为高压屏蔽管、硅橡胶绝缘与XLPE 绝缘3 个不同材料部位的交界处,H点为应力锥根部。

图6 10 kV电缆接头中的仿真路径Fig.6 Simulation path in 10 kV cable joint

4.2.1 电导活化能对电场分布的影响

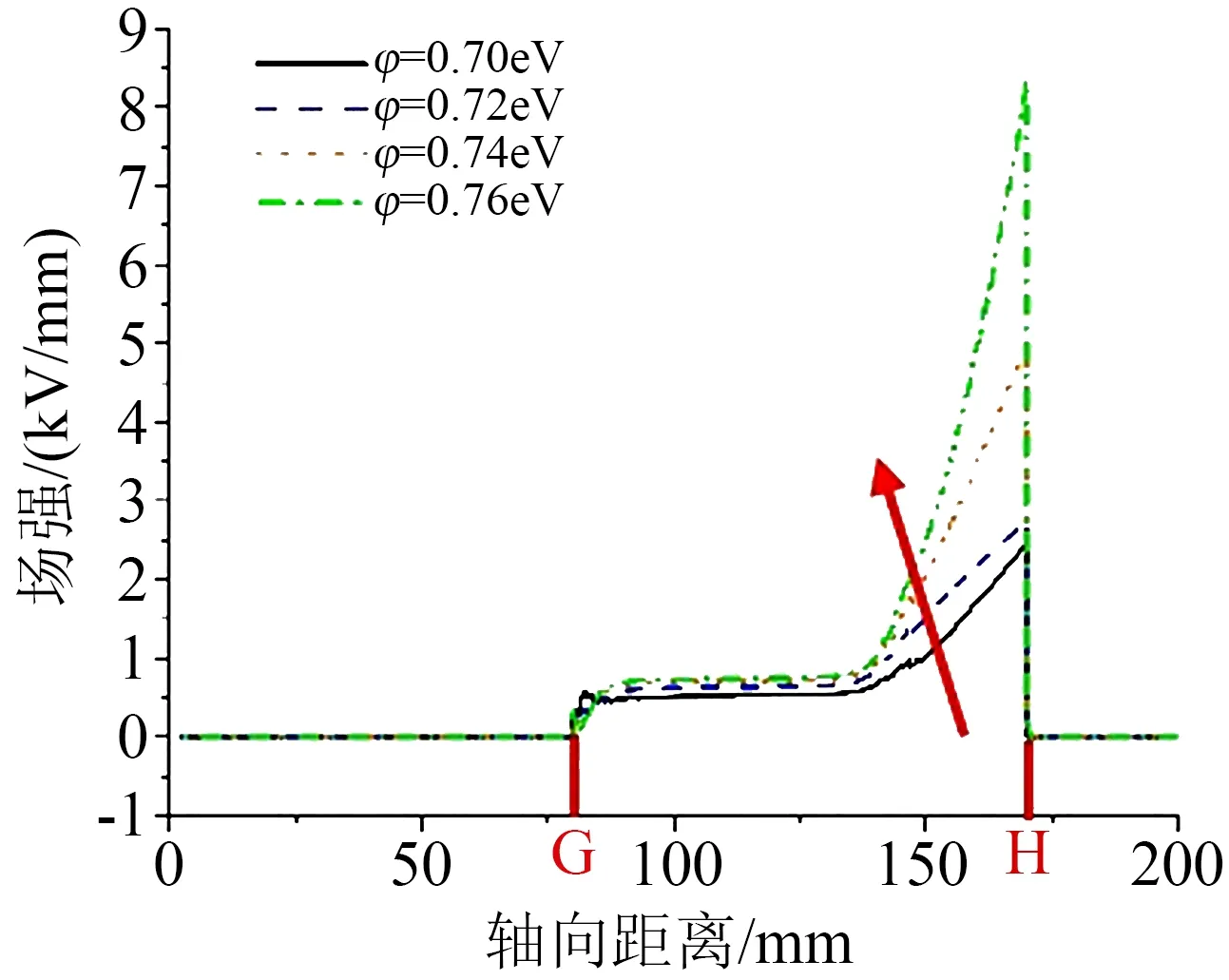

由4.1 节计算结果可知,电缆接头运行在满载情况下时,接头内部场强最大且位于应力锥根部,对应的击穿风险最高,因此将接头运行在满载状态下,探究电导活化能φ对接头内的电场分布的影响。根据文献调研结果,硅橡胶的电导活化能为0.5~1.0 eV[17-18],结合表2 中绝缘试样电导率函数中的拟合参数,本文将硅橡胶试样的电导活化能分别取为0.70、0.72、0.74、0.76 eV,其余参数与表2中一致。

图7 为沿接头绝缘交界面上路径G-H 的场强分布随电导活化能φ的变化。从图7 可以看出,最大场强位于应力锥根部,随着φ的增大,接头绝缘交界面上的场强整体增大,其中应力锥根部H 处的场强增幅明显,当φ从0.72 eV 增大至0.76 eV,增幅为8.57%时,应力锥根部的场强从2.45 kV/mm 增大至8.35 kV/mm,增幅高达240.82%。

图7 接头绝缘交界面场强分布随φ的变化Fig.7 The change of electric field distribution with φ at the interface of joint insulation

为了更详细地探究电导活化能变化对接头中应力锥根部场强的影响,在上述φ的取值基础上增加φ=0.71、0.73、0.75 eV,计算得出不同φ值下应力锥根部场强Ey以及两侧XLPE与硅橡胶绝缘试样的电导率比值R,并绘制成曲线如图8所示。

图8 不同φ值对应绝缘材料电导率比值及应力锥根部场强Fig.8 Conductivity ratio of insulating material and field strength at the stress cone root corresponding to different φ values

从图8 可以看出,随着活化能φ的增大,应力锥根部两侧绝缘材料的电导率比值也逐渐增大,由Maxwell-Wagner 界面极化理论可知,应力锥根部的场强随着界面电导率不匹配程度的提高而增大,故而可通过降低接头绝缘材料的电导活化能使接头中绝缘交界面上的电场分布更加均匀。

从图8 还可知,当φ从0.76 eV 减小至0.73 eV时,对应的场强基本呈线性下降的趋势,在φ小于0.73 eV 时,场强下降的趋势开始减缓,当φ降低至0.71 eV 时,场强已基本无变化,此时继续降低φ值作用不大。由表2及图8可知,当φ为0.73 eV 时,硅橡胶与XLPE 试样的φ值之比为0.73/0.77=0.95。因此,推荐接头硅橡胶绝缘材料与电缆主绝缘XLPE材料的电导活化能之比应不高于0.95,以改善接头内部的电场。

4.2.2 电导场强依赖系数对电场分布的影响

将电缆接头运行在满载状态下,继续探究电导场强依赖系数B对接头内电场分布的影响。将硅橡胶材料的电导场强依赖系数分别取为2×10-8、4×10-8、6×10-8、8×10-8m/V,其余参数与表2中一致。

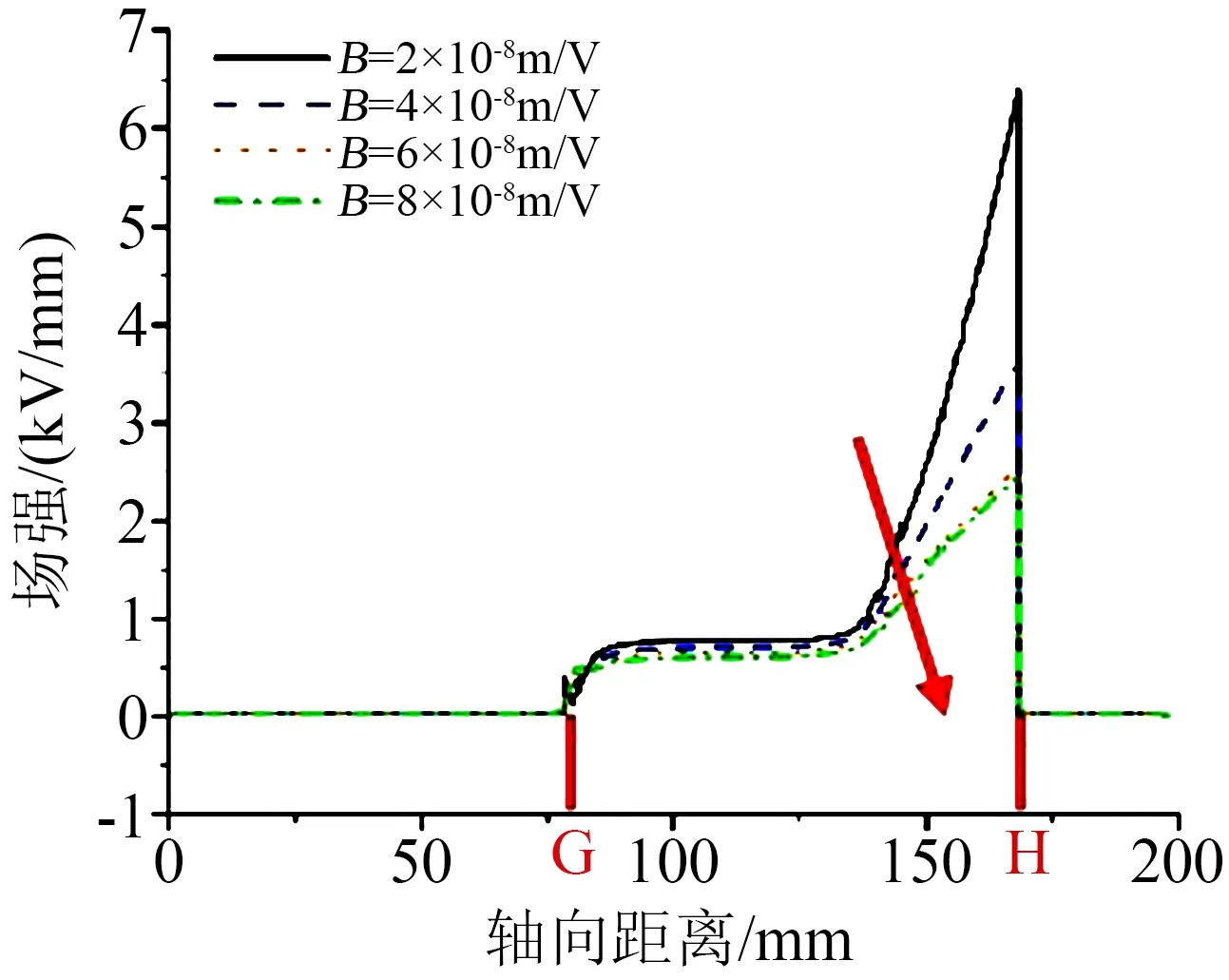

图9 为沿接头内绝缘交界面上路径G-H 的场强分布随电导场强依赖系数B的变化。

图9 接头内绝缘交界面上场强分布随B的变化Fig.9 The change of electric field distribution with B at the interface of joint insulation

由图9 可以看出,绝缘交界面上的最大场强依然位于应力锥根部;随着B的增大,场强整体下降,应力锥根部H 处场强降幅明显:当B从2×10-8m/V增大至8×10-8m/V,增幅为300%时,应力锥根部的场强从6.38 kV/mm 降低至2.47 kV/mm,降幅为158.30%。可见,相比于电导场强依赖系数,电导活化能对接头绝缘交界面上的场强影响更为显著。

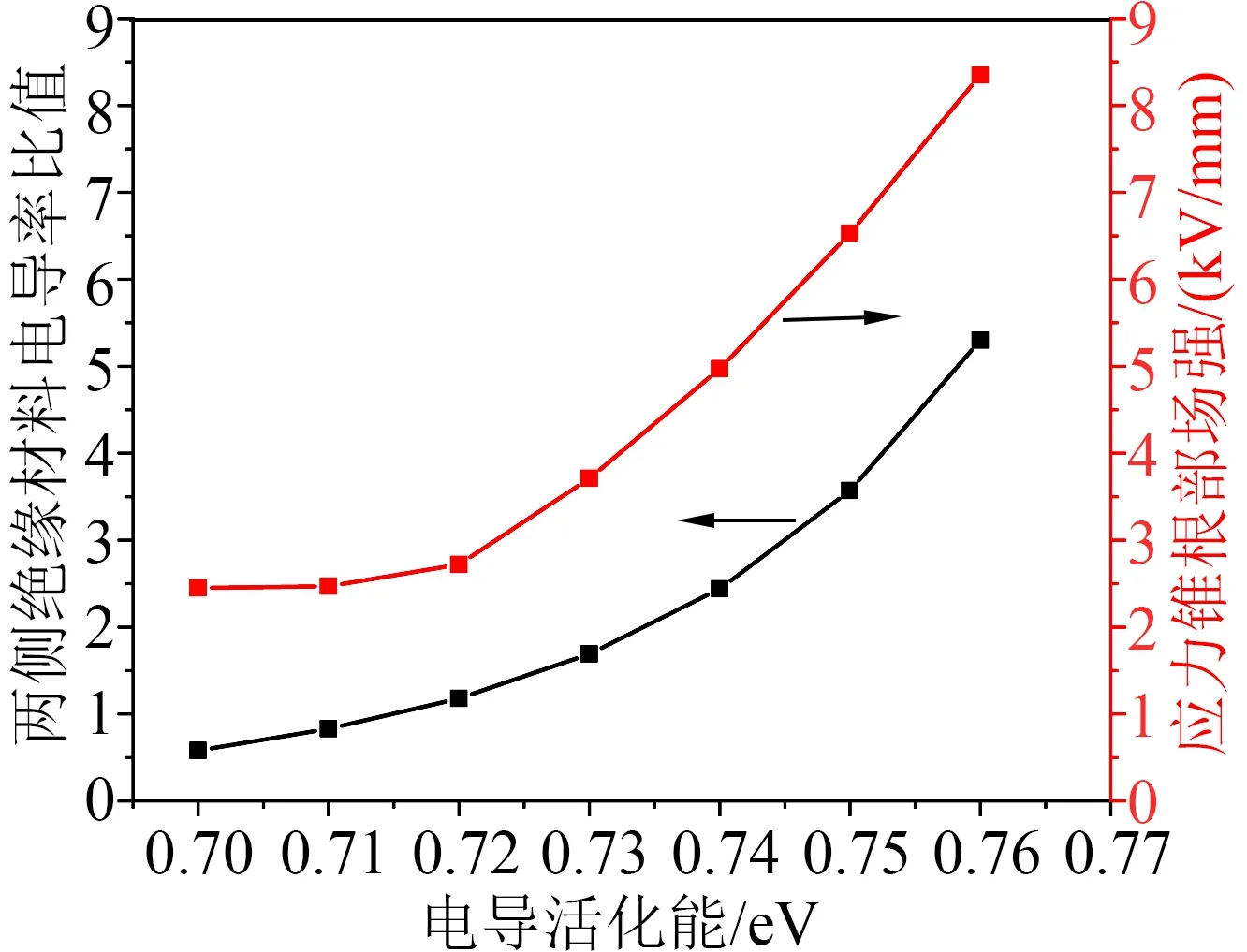

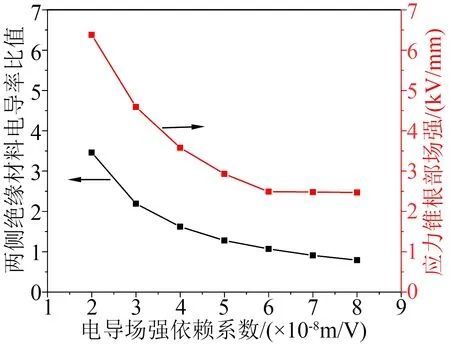

在上述B的取值的基础上增加3×10-8、5×10-8、7×10-8m/V,并计算得出不同B值对应的应力锥根部场强Ey以及两侧XLPE与硅橡胶绝缘的电导率比值R,得到相应曲线如图10所示。

图10 不同B值对应绝缘材料电导率比值及应力锥根部场强Fig.10 Conductivity ratio of insulating material and field strength at stress cone root corresponding to different B values

由图10可以看出,当B值大于6×10-8m/V时,应力锥根部的场强已基本无变化,由表2 及图10 可知,此时硅橡胶与XLPE 试样对应的电导场强依赖系数B之比为6×10-8/12×10-8=0.50。因此,从经济性角度考虑,推荐接头硅橡胶绝缘材料与电缆主绝缘XLPE 材料的电导场强依赖系数之比应不低于0.50,以改善接头内部的电场。

5 结 论

利用仿真软件计算了硅橡胶绝缘材料电导活化能φ和电导场强依赖系数B对接头内场强分布的影响,主要得到以下结论:

(1)以未改性普通硅橡胶作为直流电缆接头绝缘,接头运行在高温高压下时,由于其电导率比XLPE 绝缘的电导率小,接头内最大场强会转移至应力锥根部,增大接头击穿的风险。

(2)满载情况下,接头绝缘交界面处的直流稳态场强会受接头绝缘材料电导活化能及场强依赖系数的影响,且前者影响更大。

(3)随着电导活化能的增大,接头绝缘交界面处的场强增大,且应力锥根部场强增幅明显,推荐接头硅橡胶绝缘与电缆主绝缘材料的电导活化能之比不高于0.95。

(4)随着电导场强依赖系数的增大,接头绝缘交界面处的场强减小,应力锥根部场强降幅明显,推荐接头硅橡胶绝缘与电缆主绝缘XLPE 材料的电导场强依赖系数之比不低于0.50。