基于局部放电的水轮发电机定子绕组层间间隙放电的检测与分析

2024-01-22杨增杰赵显峰张学明刘剑明孙永鑫

杨增杰, 赵显峰, 张学明, 李 坚, 刘剑明, 孙永鑫

(1. 华能澜沧江水电股份有限公司检修分公司,云南 昆明 650000;2. 华能澜沧江水电股份有限公司景洪水电厂,云南 景洪 666100;3. 哈动国家水力发电设备工程技术研究中心有限公司,黑龙江 哈尔滨 150040)

0 引 言

发电机定子绕组通过电磁感应进行能量交换,工作中需承受不断变化的机械力、电场力、热力作用,使得其绝缘性能缓慢劣化[1-2]。绕组层间间隙放电会随着时间发展不断腐蚀线棒表面的防护层、防晕层和主绝缘,最终导致绝缘失效,严重时甚至会引发发电机定子绝缘电气事故[3-4],因此有必要对其进行跟踪监测,在其发展成故障前进行预防性维修[5]。绝缘表面局部放电伴随有紫外光、噪声、臭氧、局部发热、电磁脉冲信号等特征,为了监测绝缘表面绝缘状态的变化,研究者们从不同特征维度开展了研究和实践。马咸等[6]通过紫外成像检测实现了端部电晕处理效果的定量评估。杨增杰等[7]将紫外成像技术应用于发电机电晕检测中,结果发现当检测灵敏度较高时,紫外成像技术能发现目视检查不能发现的缺陷,不足之处在于使用其对下层线棒等被遮挡部位检测时存在盲区。胡胜等[8]基于噪声频段提取法通过超声波传感器检测分析运行中水轮发电机定子绕组的局部放电缺陷,发现可以检测出放电异常,但由于超声波传感器的灵敏度低、频带窄且安装布置要求高,该方法在发电机中应用较少。满宇光等[4]介绍了通过仿真计算、损耗温度测量验证防晕结构合理性和材料稳定性的方法,但该方法在发电机运行中因检测条件限制而很少应用。S H LEE 等[9]提出采用臭氧浓度监测发电机定子线棒槽部、端部的局部放电,并通过臭氧浓度定量分析绝缘故障的发展,该方法测量简单、抗电磁干扰,但只对绝缘表面放电有效,不能区分故障类型,只能反映整体的劣化程度。上述研究均是间接测量方法,不能测量出局部放电量,目前水轮发电机绝缘在线监测应用较多的仍然是利用脉冲电流法对高频、特高频绝缘局部放电进行在线监测[10],通过PRPD(phase resolved partial discharge)模式图识别故障,通过放电量监测故障趋势并预警[11-12]。在实际应用中,由于发电机绕组结构不同、局部放电信号传播衰减、故障重叠交叉干扰等[13]内外部因素影响,通过PRPD模式图识别故障的难度较大。

近年来,随着发电机容量和额定电压的提高,投运发电机出现了较多的端部绕组线棒间隙放电故障。端部绕组间隙有同层线棒斜边间隙、层间线棒槽口处间隙、线棒与压指之间间隙以及线棒和端箍之间间隙,其中层间线棒槽口处间隙处于防晕功能区,其间隙小、放电风险高、隐蔽性强。本研究以服役10 年,目视检查存在层间间隙放电的18 kV/350 MW 水轮发电机为例,通过线棒模拟故障重叠的层间间隙放电试验、离线绕组外施电压故障重叠的层间间隙放电试验、在线故障重叠外部干扰状态的层间间隙放电试验,结合绕组结构传播衰减,探索层间间隙放电模式识别的内外部影响因素。

1 定子绕组层间间隙放电位置及特征

1.1 层间间隙放电位置

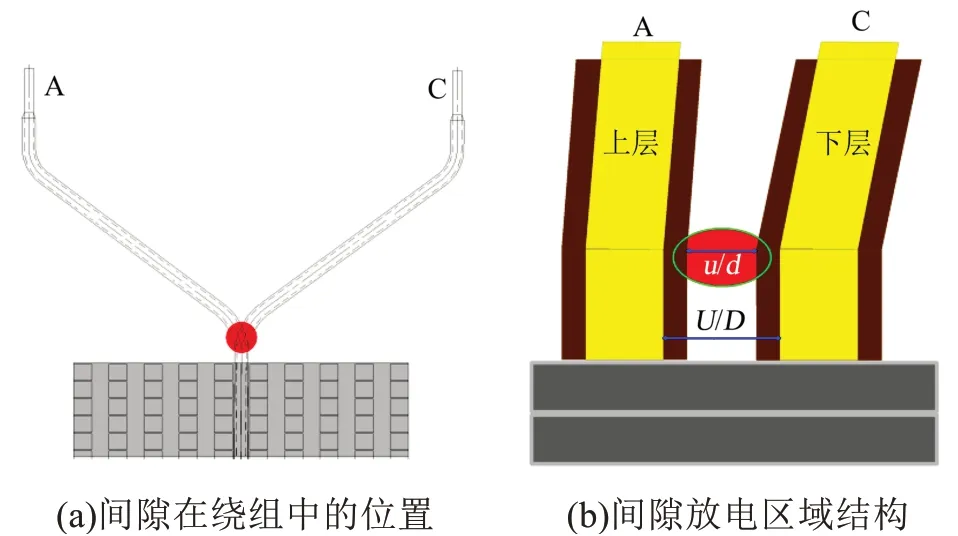

水轮发电机定子绕组一般采用双层波绕组或叠绕组,绕组结构中存在一定数量的同槽异相线棒,在相间电压较高的同槽异相线棒出槽口区域存在上下层线棒间电场较高的空气间隙[14-15]。图1 为同槽异相线棒处的层间间隙结构图,其中U为导体间电压差,D为两导体距离,u为两线棒绝缘表面电压差,d为空气间隙。由图1可知,在防晕涂层、绝缘距离共同作用下图中红色区域场强较高,容易产生间隙放电。

图1 层间间隙放电区域结构图Fig.1 Structure diagram of the interlayer gap discharge area

此外,由于线棒制造尺寸公差、安装环节工艺偏差导致该部位空气绝缘距离小于设计值,叠加海拔升高空气密度降低等因素,在长期运行电压作用下,定子绕组中会出现规律分布的层间间隙放电腐蚀,如图2所示。

1.2 间隙放电局部放电特征

层间间隙放电在GB/T 20833.2—2016 中归类为绕组端部表面相间放电[16]。相位辨识局部放电模式用于发现定子绕组绝缘结构中的相间局部放电缺陷,有典型PRPD 模式和相间相位特征。脉冲分布形状为悬浮云图,负脉冲分布在0°~90°,正脉冲分布在180°~270°,极性相反,相间分析发现一相局部放电倾向左移,另一相局部放电倾向右移。

2 水轮发电机定子绕组层间间隙放电检测试验

通过离线、在线、模拟试验,获取定子绕组几种绝缘故障叠加状态下同槽异相线棒层间间隙放电的局部放电特征,分析特征差异及影响因素。为确保检测参数一致,避免参数差异导致检测结果出现偏差[17],局部放电检测设备的型号及测试参数与在线监测设备保持一致。试验采用IRIS TGA-B 型局部放电测试仪以及配套80 pF 耦合电容,频带为40~350 MHz,采用定向分离技术分离发电机和试验设备的局放信号。

2.1 模拟同槽异相线棒层间间隙放电检测试验

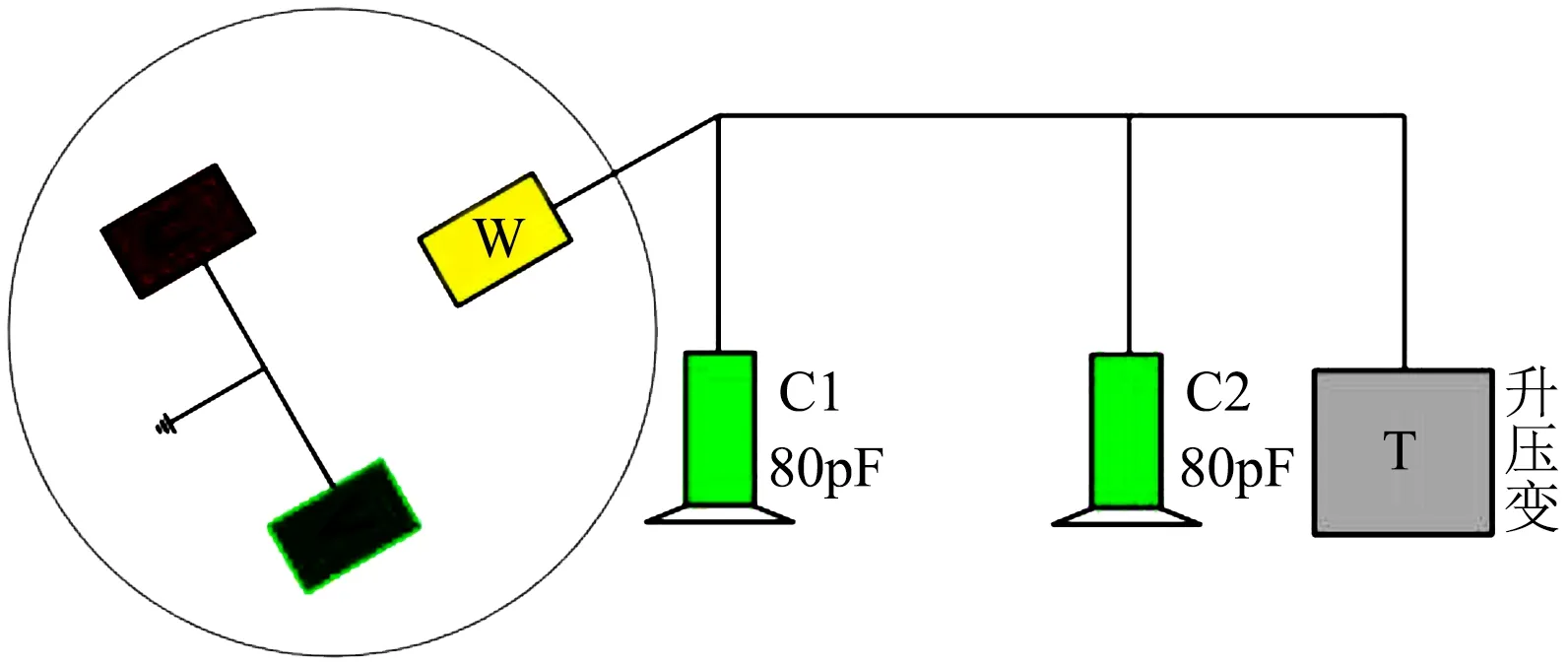

从18 kV 水轮发电机中抽取1 根运行10 年,存在防晕腐蚀的线棒S1和1根无故障备用线棒S2,将线棒固定在试验槽盒内,模拟发电机同槽异相线棒的层间间隙,防晕腐蚀故障位于图3中黄色区域,层间间隙故障位于图3中红色区域。分别在两根线棒上施加A、C 相序50 Hz 工频电压,逐步升高线棒S1的A 相电压至10 kV,升高线棒S2 的C 相电压至8 kV,间隙部位相间电压差Uac为15.62 kV,通过紫外成像仪确认间隙部位发生间隙放电(如图4 所示)。图4 展示了局部放电发生时紫外成像的放电特征,图中矩形计数框内红色像素点即为放电的紫外光成像,读取得到代表放电强弱的光子数为980 个。在线棒S1、S2端部分别通过两组80 pF耦合电容S1-C1、S1-C2 和S2-C1、S2-C2 检测局部放电脉冲信号,试验接线如图3所示。

图3 模拟试验接线图Fig.3 Simulation test wiring diagram

图4 模拟层间间隙放电紫外成像Fig.4 Simulated interlayer gap discharge for UV imaging

局部放电图谱如图5 所示,其中图5(a)、(b)、(c)为备用线棒的S2-C1 传感器在8 kV 电压下检测的不同量程、不同相位的PRPD 模式图,图5(d)、(e)为故障线棒的S1-C1 传感器在10 kV 电压下检测的不同量程的PRPD 模式图,pps表示每秒脉冲数。分析图5可知:

图5 模拟层间间隙放电的PRPD图谱Fig.5 PRPD spectra of the simulated interlayer gap discharge

(1)图5(c)、(e)中红色椭圆标识为明显的间隙放电特征,悬浮、正负极性对称,图5(d)中正负极性脉冲峰值均同时向右偏离45°和225°,施加C 相电压的图5(a)正负极性脉冲峰值均同时向左偏离45°和225°,与标准相间放电PRPD图的主要特征一致。

(2)基于层间间隙放电在两相间同时发生,开展层间放电分析如图5(b)、(d)所示,时间起点相同,相位相差240°,施加A 相电压的图5(d)和施加C 相电压的图5(b)在相近时间点存在极性相反,幅值相近的放电特征。

(3)在同一放电源量程为340 mV 时,图谱完整但显示不出悬浮的特征,也显示不出其他次要故障特征,如图5(a)、(b)、(d)所示。量程为170 mV 时,图谱能清晰显示主要的层间间隙放电故障悬浮特征和次要绝缘故障特征,如图5(c)、(e)中红色椭圆标记和黄色椭圆标记,但主要的间隙故障放电幅值超出量程,图谱显示不完整。不同的量程下图谱的分辨率不同,对故障识别有影响。在线监测中应设置多个检测量程,自动获取不同量程数据,以便识别幅值差异的不同故障源。

2.2 定子绕组离线局部放电试验

离线试验的优点是可以通过控制电压激活或熄灭放电源,与系统脱离,无外部干扰;绕组中试验电压分布一致,可激活更多放电源。为进一步确认离线状态绕组中同槽异相线棒层间间隙放电的局部放电特征,开展了绕组离线试验,试验接线如图6所示,试验在额定相电压10.4 kV 和额定线电压18 kV两个阶段逐相开展。

图6 定子绕组离线试验原理图Fig.6 Schematic of stator winding offline test

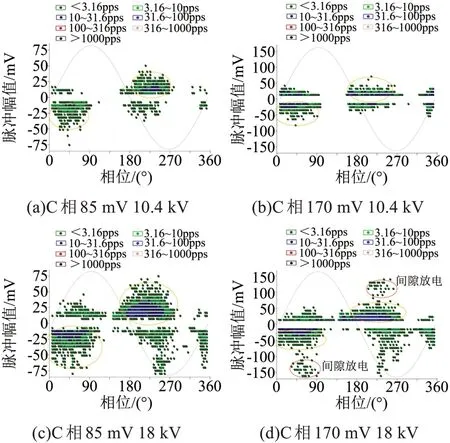

图7 为C 相绕组离线在外施工频交流电压下C1 传感器检测到的局部放电PRPD 图谱,其中图7(a)电压为10.4 kV,量程为85 mV;图7(b)电压为10.4 kV,量程为170 mV;图7(c)电压为18 kV,量程为85 mV;图7(d)为电压18 kV,量程为170 mV。

图7 离线局部放电PRPD图谱Fig.7 Offline partial discharge PRPD spectra

从图7(a)、(b)可以看出,电压为10.4 kV 时C 相无明显间隙放电特征,主要特征为电晕故障特征。随着电压升高至18 kV,C 相的间隙放电被激活,如图7(d)红色椭圆框所示,在45°和225°相位附近出现明显的间隙放电悬浮特征,且正负极性对称。图7(c)中量程为85 mV 时间隙放电特征不明显,而图7(d)中量程为170 mV 时间隙放电特征明显,间隙正极性放电幅值约为170 mV,负极性放电幅值约为150 mV,说明量程太小时对特定故障特征图谱展示有影响。

试验还发现,离线局部放电测试结果与绕组结构有关,A、B相的试验结果与C相存在差异,A、B相的离线试验均未检测到明显的层间间隙放电特征。

2.3 定子绕组在线局部放电试验

在线试验的优点是测试时绕组在工作状态下,检测到的绝缘局部放电即为导致绝缘长期劣化的放电,跟踪监测其发展对评估绝缘劣化进程较为有效。但受运行工况变化和系统干扰的影响,其多源局部放电相互叠加,全局PRPD 模式图更为复杂。为进一步确认在运行电压下,同槽异相线棒层间间隙放电的局部放电特征,开展在线局部放电试验,试验接线如图8 所示。发电机空载状态开展测试,机端电压为18 kV。

图8 试验接线图Fig.8 Test wiring diagram

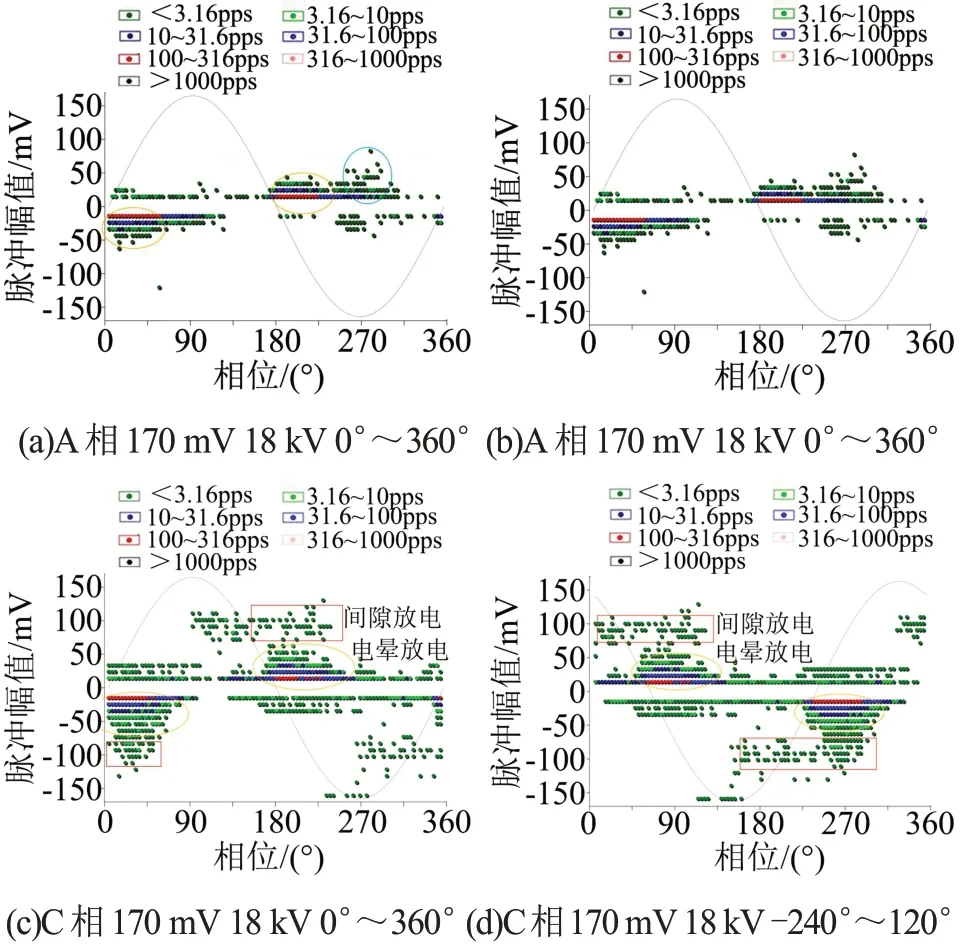

图9 为定子绕组在线局部放电的PRPD 图谱。其中图9(a)为A 相C1 传感器在检测量程为170 mV时检测到的模式图,图9(c)为C 相C1 传感器在检测量程为170 mV 时检测到的模式图,图9(b)、(d)是AC相间分析图。

图9 在线局部放电PRPD图谱Fig.9 Online partial discharge PRPD spectra

从图9(a)可以看出,在运行电压下A 相绕组中无明显间隙放电特征,但依然存在其他多个放电源如黄色椭圆框和蓝色椭圆框所示。

从图9(c)可以看出,运行电压下发电机的C 相绕组存在明显的间隙放电,如图中红色矩形框所示,分层悬浮,正负极对称。除间隙放电外图谱中存在多个放电源,包括槽放电[18]、防晕层放电、金属导体尖端放电,如黄色椭圆框所示。

根据图9(b)、(d)开展层间放电分析发现,当时间起点相同,相位相差240°时,针对相同的放电故障同时在AC 两相测量,其中一相存在明显的故障特征(如图9(d)红色框区域),为C 相间隙放电;另一相无特征,如图9(b)所示,无明确的悬浮、极性相反的间隙放电特征。此外,从图9(c)、9(d)还可以看出,全局图谱中间隙正负极性放电幅值均约为100 mV。

在线试验与离线试验的相同点是检测距离相同,不同点是每相绕组中存在的多个相间间隙的电压均不相同,多数层间间隙在线试验电压相较离线试验电压低,因此实际发生的间隙放电数量、强度较离线试验弱,这与离线试验时C 相层间间隙的放电幅值约为170 mV,而在线试验时仅约为100 mV相一致。可通过离线试验调整试验电压激活或熄灭放电源,在相同灵敏度下提高检测范围,提前发现间隙放电问题。

3 绕组结构及检测距离影响分析

绕组中开展的离线试验、在线试验和线棒模拟间隙放电试验检测图谱存在差异:①与模拟试验不同的是绕组试验中没有在放电对应的两相中同时检测到间隙放电图谱特征;②离线试验和在线试验的局部放电幅值存在差异。考虑绕组结构导致的检测距离差异,进一步开展绕组结构、局部放电信号传播衰减模拟试验分析。

3.1 绕组结构分析

试验发电机为720 槽3 相4 支路双层波绕、整距、集中布置绕组,上下层间间隙d=4.37 mm、D=12.37 mm,12 个支路高压端引线沿圆周分布,经汇流铜环引出至发电机端母线,绕组及汇流环布置如图10 所示,绕组结构不同,则每支路汇流环的长度不同。绕组中同槽异相线棒层间间隙位置如图10中闪电符号所示,相间电压由相邻两绕组具体线棒的电压和相位决定。

图10 绕组、汇流环布置及层间放电点示意图Fig.10 Diagram of winding, lead ring arrangement, and interlayer discharge points

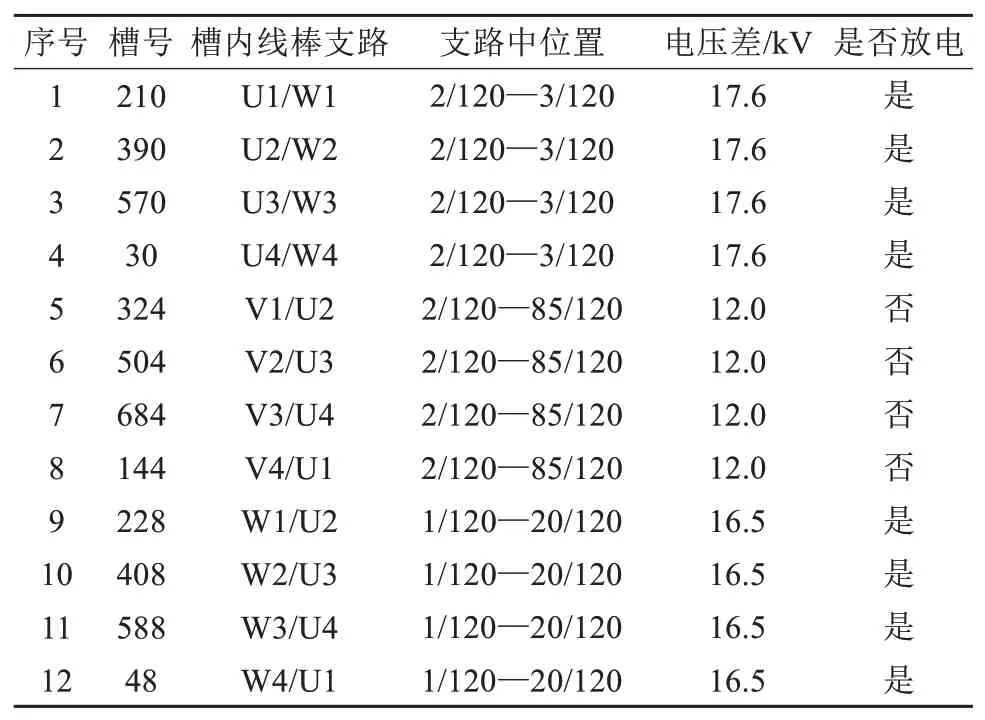

表1 统计了全部支路层间间隙电压最高的12个同槽异相线棒的槽号、支路号、间隙在支路中位置、间隙处相间电压差以及目视检查间隙放电情况。从表1 可知,电压最高、次高的8 个层间间隙均在A、C 相支路中,相间电压分别为17.6 kV、16.5 kV,第三高的4 个层间间隙在A、B 相支路中,间隙处相间电压为12.0 kV。检修中,目视检查确认电压最高和次高的8 个层间均存在如图2 所示的间隙放电腐蚀,其余电压为12.0 kV 的A、B 相支路中层间间隙以及电压更低的其他层间间隙均未发现放电腐蚀。

表1 电压及相间间隙放电点统计Tab.1 Statistics of voltage and interphase gap discharge points

8 个放电的层间间隙距离发电机端的电气距离如表2 所示。从表2 可以看出,8 个同槽异相线棒层间间隙与发电机端传感器安装位置的最小距离为3.6 m、最大距离为85.2 m,如考虑传播衰减,发电机端电容耦合传感器获取的局部放电信号幅值将存在差异。距离A 相传感器最近的是30号槽,距离为10.6 m;距离C 相传感器最近的是48 号槽,距离为3.6 m。如考虑传播衰减,PRPD 图谱中幅值从大到小依次是C相、A相。

表2 放电点距局放检测传感器电气距离统计结果Tab.2 Statistical results of electrical distance between discharge point and partial discharge detection sensor

3.2 传播衰减模拟试验

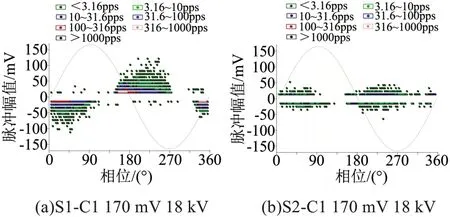

为进一步探索验证发电机离线试验、在线试验中层间间隙与发电机端传感器安装位置距离对间隙放电局放检测的影响,用相同检测方式开展传播衰减模拟试验。将1根故障线棒S1和1根备用线棒S2 串联,在故障线棒和备用线棒端头分别安装传感器S1-C1、S1-C2、S2-C1、S2-C2 检测局部放电信号,其中C1、C2 之间通过定向分离技术分离两侧的局部放电信号,S1-C1 检测线棒S1 绝缘故障的局部放电信号,S1-C2 检测线棒S2 及试验设备的局部放电信号,S2-C1 检测线棒S1、S2 绝缘故障的局部放电信号,S2-C2 检测试验设备的局部放电信号。试验接线如图11所示,检测结果如图12所示。

图11 试验接线图Fig.11 Test wiring diagram

图12 同一故障不同距离传感器的检测结果Fig. 12 Detection results of different distance sensors for the same fault

图12 (a)由距离故障点2 m 的耦合电容传感器S1-C1采集,可以看到图谱中在相位45°和225°处的防晕搭接电晕放电模式与图11 中红色区域线棒S1的实际故障对应,经备用线棒S2 传播衰减后,由距离故障点9 m 的S2-C1 传感器采集,防晕故障局部放电特征仍明显,但放电幅值、数量大幅降低,如图12(b)图谱中相位45°和225°处所示,此时脉冲重复率大于100次/秒的放电(图12(a)中红色、粉色部分)已基本衰减完,具体数据记录如表3 所示,其中Qm表示局部放电幅值、Qn表示局部放电的脉冲数量。从表3可知,如果仅考虑电气传导,层间间隙与发电机端传感器安装位置的距离每增大1 m,检测到的放电幅值平均衰减约10%。

表3 模拟试验放电幅值及脉冲数量统计结果Tab.3 Statistic results of discharge amplitude and pulse number in simulation experiment

3.3 传播衰减对离线、在线试验影响分析

综合绕组结构、层间间隙放电源分布、检测传感器安装位置,参考模拟试验传导衰减程度,对目视检查确认的8个层间间隙放电中的每相离端部最近的3 个放电源的离线试验、在线试验检测幅值进行估算。假设距离3.6米的48号槽层间发生间隙放电,发电机端传感器检测幅值为MmV,则其他放电点幅值估算统计结果如表4 所示。表4 中估算放电幅值情况与离线试验、在线试验检测结果一致。C相放电幅值最大,离线试验、在线试验均能检测到层间间隙放电模式图,A 相放电幅值只有C 相的30%,B 相放电幅值只有C 相的15%,放电幅值太小被其他故障模式覆盖。在线试验AC 相间分析发现A 相无间隙放电特征,这与表4 中48 号槽间隙放电在线检测中C 相放电幅值为MmV,A 相放电幅值为10%MmV一致。

表4 绕组试验放电幅值统计结果Tab.4 Statistic results of discharge amplitude of winding test mV

因绕组结构检测距离差异影响,想要通过机端传感器检测的局部放电幅值比较不同相放电点的严重程度存在困难,但对于层间间隙放电一般为绕组结构的共性问题,可通过一相检测推测其他相故障情况。

4 结 论

(1)绕组层间同槽异相线棒间隙放电有独立特征,特高频局部放检测PRPD 模式图显示,脉冲分布呈悬浮状,具有正负极性且极性对称,幅值峰值位于45°和225°前后,两相中一相正负极性脉冲峰值均同时向右偏离45°和225°,另一相正负极性脉冲峰值均同时向左偏离45°和225°。

(2)检测量程对局部放电模式图有影响,大量程全局图谱完整但局部模式相互重叠无法识别具体故障,小量程全局图谱不完整但局部模式图清晰可识别具体故障。

(3)绕组中多个放电源和间隙放电同时存在时,依然可以通过间隙放电模式图的悬浮特征识别层间间隙放电。

(4)绕组结构不同,则间隙放电分布不同、汇流环长度不同,由此造成的检测距离差异对局部放电信号幅值有较大影响,只考虑电气传导,检测距离每增大1 m,放电幅值平均衰减约10%。在发电机绕组试验中,因结构导致检测距离存在差异,间隙放电只有距离较近的一相能检测到,此时相间分析方法失效。