交联聚乙烯绝缘料耐焦烧性能的对比研究

2024-01-22刘红剑楼铁城吴一帆王诗航李盛涛

刘 浩, 刘红剑, 楼铁城, 吴一帆, 王诗航, 李盛涛, 周 宏

(1. 西安交通大学 电力设备电气绝缘国家重点实验室,陕西 西安 710049;2. 国网上海市电力公司,上海 201708)

0 引 言

高压电缆是城市电能输送和海上风电并网的关键电力设备,其可靠性至关重要。高性能的高压电缆交联聚乙烯绝缘料是保障高压电缆安全稳定运行的物质基础。高压电缆交联聚乙烯绝缘料是以低密度聚乙烯(LDPE)为基料,并加入过氧化二异丙苯(DCP)交联剂和抗氧剂[1-2]制备而成,将其经过三层共挤工艺挤出成型后可得到绝缘层。而交联聚乙烯绝缘料在挤出加工中受局部高温影响容易过早发生交联,严重时甚至产生焦烧现象,这会影响挤出生产效率和成型后绝缘层的性能。因此,研究交联聚乙烯绝缘料的焦烧现象与耐焦烧性能提升交联聚乙烯绝缘料的加工性能至关重要。

过早交联或焦烧的发生取决于温度。绝缘料的挤出流道较长,长时间的挤出过程中黏性耗散会造成流道内存在温度分布不均的现象,导致局部过热点发生交联剂的分解和绝缘料的过早交联。温度越高或在高温区域停留时间越长,绝缘料则越容易焦烧。可见,绝缘料挤出过程中的温度控制对绝缘料的加工性能和电缆的成缆质量至关重要,并且绝缘料自身的耐焦烧性能也非常关键[3]。

绝缘料的耐焦烧性能主要取决于添加剂配方与基料分子链结构。绝缘料中交联剂用量与绝缘料的耐焦烧性能直接相关,过高的交联剂用量不利于绝缘料长时挤出成型。受阻酚抗氧剂作为工业上常用的加工稳定剂,被广泛应用于电缆绝缘料中,因其酚羟基官能团脱氢后可以捕获由过氧化物自由基夺氢形成的聚乙烯自由基,阻止聚乙烯自由基相互耦合形成交联网络,从而可以起到抑制绝缘料挤出过程中焦烧的作用[4]。文献[3]研究了新型液体受阻酚抗氧剂对电缆料耐焦烧性能的影响,发现液体抗氧剂相比于固体抗氧剂的优势是其在基体中的分散性和相容性更好,表现出更好的耐焦烧性能,并且交联时与交联剂的协同作用更好。文献[5]研究了不同种类的酚类抗氧剂对交联过程中聚乙烯自由基的捕获能力,发现受阻酚类抗氧剂抑制焦烧的效果最好。文献[6-7]研究发现添加了受阻酚抗氧剂的聚乙烯在交联过程中的储能模量明显比不添加抗氧剂的聚乙烯更小,说明受阻酚抗氧剂对交联抑制的效果明显。此外,国内外学者还研究了带有不饱和双键等官能团的新型添加剂对焦烧的抑制作用和交联反应效率的提升作用[8-12]。

LDPE 基料的分子链结构也会影响绝缘料的交联行为。文献[13-14]分析了分子量和分子量分布对LDPE 交联的影响,以平衡溶胀法和热延伸法测试LDPE 的交联密度并分析其交联特性。结果发现分子量分布宽的LDPE 会消耗更多的过氧化二异丙苯(DCP)来引发化学交联,从而满足热延伸率的要求,而分子量越大、分子链越长,则越容易形成物理缠结,能够通过更少的化学交联点形成稳定的交联网络。

本研究选用不同牌号的高压电缆交联聚乙烯绝缘料,测试其熔体扭矩随温度的变化规律,并提出采用扭矩变化率表征绝缘料耐焦烧性能的方法。然后采用红外光谱和凝胶渗透色谱法表征其添加剂含量与分子链结构参数,并结合耐焦烧性能表征,建立绝缘料耐焦烧性能与添加剂含量、绝缘料分子链结构的关联。

1 实 验

1.1 主要原材料

实验材料为3种不同牌号的商用高压电缆交联聚乙烯绝缘料,分别命名为绝缘料A、B、C,对应的LDPE 基料均由电缆厂家提供,交联剂为DCP,抗氧剂为相同型号的受阻酚抗氧剂。

1.2 测试方法

1.2.1 流变测试

根据GB/T 16584—1996,采用哈尔滨哈普电气技术有限公司的RM200C 型转矩流变仪测试绝缘料A、B、C在140℃剪切作用下扭矩和料温的变化规律。称取40 g 绝缘料试样放入转矩流变仪模腔中,在140℃、60 r/min 条件下对绝缘料进行流变测试,记录扭矩、料温与时间的关系。

1.2.2 凝胶含量

采用凝胶含量表征3 种绝缘料的焦烧程度,首先将焦烧料块置于平板硫化机中,控制平板温度为120℃,将焦烧料块压制成厚度约为0.5 mm的样片。

凝胶含量根据JB/T 10437—2004进行测试。将焦烧样片制成尺寸约为0.5 mm×0.5 mm×0.5 mm 的颗粒,取约0.5 g 颗粒置于质量为W1的不锈钢丝网方形袋中,封口后称重为W2,接着将装有试样的方形袋放入磨口瓶,倒入二甲苯后置于110℃的真空干燥箱内放置24 h。完成后将方形袋置于110℃真空干燥箱内真空干燥24 h,取出方形袋称重为W3。试样凝胶含量通过式(1)进行计算。

1.2.3 红外光谱测试

称取适量LDPE、绝缘料颗粒分别放入直径为25 mm,厚度为1 mm 的模具中,然后将模具置于平板硫化机内,控制平板温度为120℃,将LDPE 和绝缘料颗粒压制成片。采用日本岛津公司的IR Prestige-21 型傅里叶变换红外光谱仪对绝缘料样片和焦烧样片进行测试,使用透射模式,分辨率为4 cm-1,扫描范围为4 000~400 cm-1。

1.2.4 凝胶渗透色谱测试

将凝胶渗透色谱仪(GPC)与多检测器联用,对3 种绝缘料的分子量和分子量分布进行表征。色谱柱由3 根PLgel 10 µm MIXED-BLS 型(300×7.5 mm)柱子串联构成。选用1,2,4-三氯苯作为流动相,加入0.012 5%的抗氧剂2,6-二叔丁基-4-甲基-苯酚防止试样在测试过程中氧化,测试温度为150℃,流速为1.00 mL/min,进样体积为200 μL。以一组窄分子量分布的聚苯乙烯作为标准样得到校准曲线。

2 结果与讨论

2.1 绝缘料的耐焦烧性能

图1 为绝缘料A、B、C 在焦烧测试中扭矩和料温随时间的变化曲线。从图1可以看出,3种绝缘料的扭矩和料温曲线变化趋势大致相同,扭矩变化可以分为3个阶段。

图1 绝缘料扭矩和料温随时间的变化曲线Fig.1 Change curves of the torque and temperature of insulating material and material temperature with time

第1 阶段(I):这个阶段是绝缘料的塑化过程。刚开始曲线快速变化是处于投料阶段,忽略不计,投料完成后转矩流变仪中的绝缘料开始发生熔融,吸热后的绝缘料熔体黏度逐渐下降,扭矩和料温逐渐达到最小值。

第2 阶段(Ⅱ):在转矩流变仪设定的恒温和转子剪切熔体的热效应作用下,料温逐渐回升,绝缘料在高温下发生交联,出现焦烧现象,扭矩从最小值开始逐渐升高直至第1个平台。这是由于交联剂DCP 受热分解产生过氧化物自由基,诱导聚乙烯分子链脱氢形成了聚乙烯自由基,聚乙烯自由基之间发生交联形成三维网状结构,使得分子链的分子量显著增大,相应的绝缘料的熔体黏度也不断增大导致扭矩升高。扭矩上升速率越快,表明焦烧过程中交联反应的速率越快,绝缘料的耐焦烧性能越差。

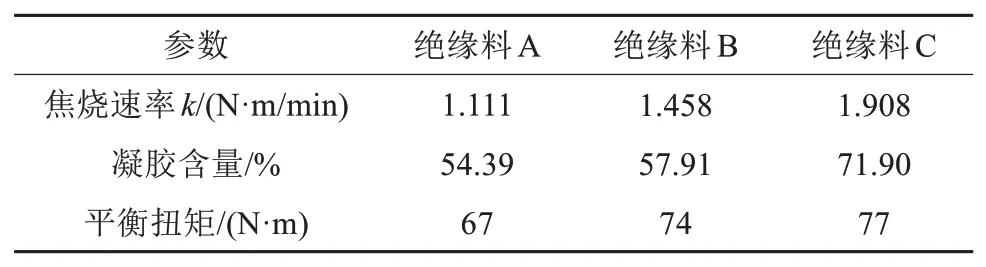

考虑到第3 阶段绝缘料的料温普遍已经在150℃以上,因此扭矩曲线第2阶段扭矩上升的斜率更能反映绝缘料在实际挤出加工过程中发生的过早交联反应速率,本研究将第2 阶段扭矩变化曲线的斜率作为焦烧速率(k),用来直接反映绝缘料的耐焦烧性能。表1 为绝缘料A、B、C 的焦烧特征参数。焦烧速率越大,说明绝缘料的耐焦烧性能越差。

表1 绝缘料的焦烧参数Tab.1 Scorching parameters of insulating materials

在转子的剪切作用下,交联聚乙烯体系中的大凝胶被剪切破坏,变为非连续相的小凝胶[15]。这是由于凝胶网络中不仅有化学缠结的聚乙烯分子链,还有物理缠结的部分[14],在剪切作用下分子链开始沿受力方向排布,物理缠结部分解缠,从而导致凝胶网络被破坏。这一过程与交联过程相互竞争,黏度不再表现为稳定升高,而是表现为升高速率减小,导致扭矩上升的趋势减缓,剪切作用占优势时扭矩甚至出现下降的现象,有研究将这个过程称为聚合物凝胶网络的粒径限制阶段[16]。

第3 阶段(Ⅲ):绝缘料中剩余的交联剂继续受热分解,持续增大的交联度使得绝缘料的熔体黏度继续增大,扭矩持续上升,交联反应放热与绝缘料熔体黏性耗散使得料温持续升高,加快了DCP 的分解,从而加剧了交联的程度。随着交联反应的自由基浓度下降,反应速率逐渐放缓,扭矩趋于稳定,到达第2个平台,此时的扭矩即为平衡扭矩,料温也逐渐趋于稳定。

通过绝缘料焦烧后试样的凝胶含量也可以表征其焦烧程度。表1 给出了绝缘料A、B、C 的焦烧速率、凝胶含量和平衡扭矩。由表1 可知,绝缘料B、C 焦烧样品具有较高的焦烧速率、凝胶含量和平衡扭矩,说明绝缘料B、C 的焦烧程度更高,耐焦烧性能更差。

图2 为绝缘料焦烧速率与凝胶含量、平衡扭矩的关系。从图2 可以看出,绝缘料的焦烧速率与凝胶含量、平衡扭矩呈正相关关系,平衡扭矩、凝胶含量随着焦烧速率的增大而增大。因此,通过转矩流变仪测得的高温下绝缘料扭矩的变化速率,即焦烧速率,能够表征绝缘料的耐焦烧性能。

图2 焦烧速率与凝胶含量、平衡扭矩的关系Fig.2 The relationship between scorching rate,gel content, and equilibrium torque

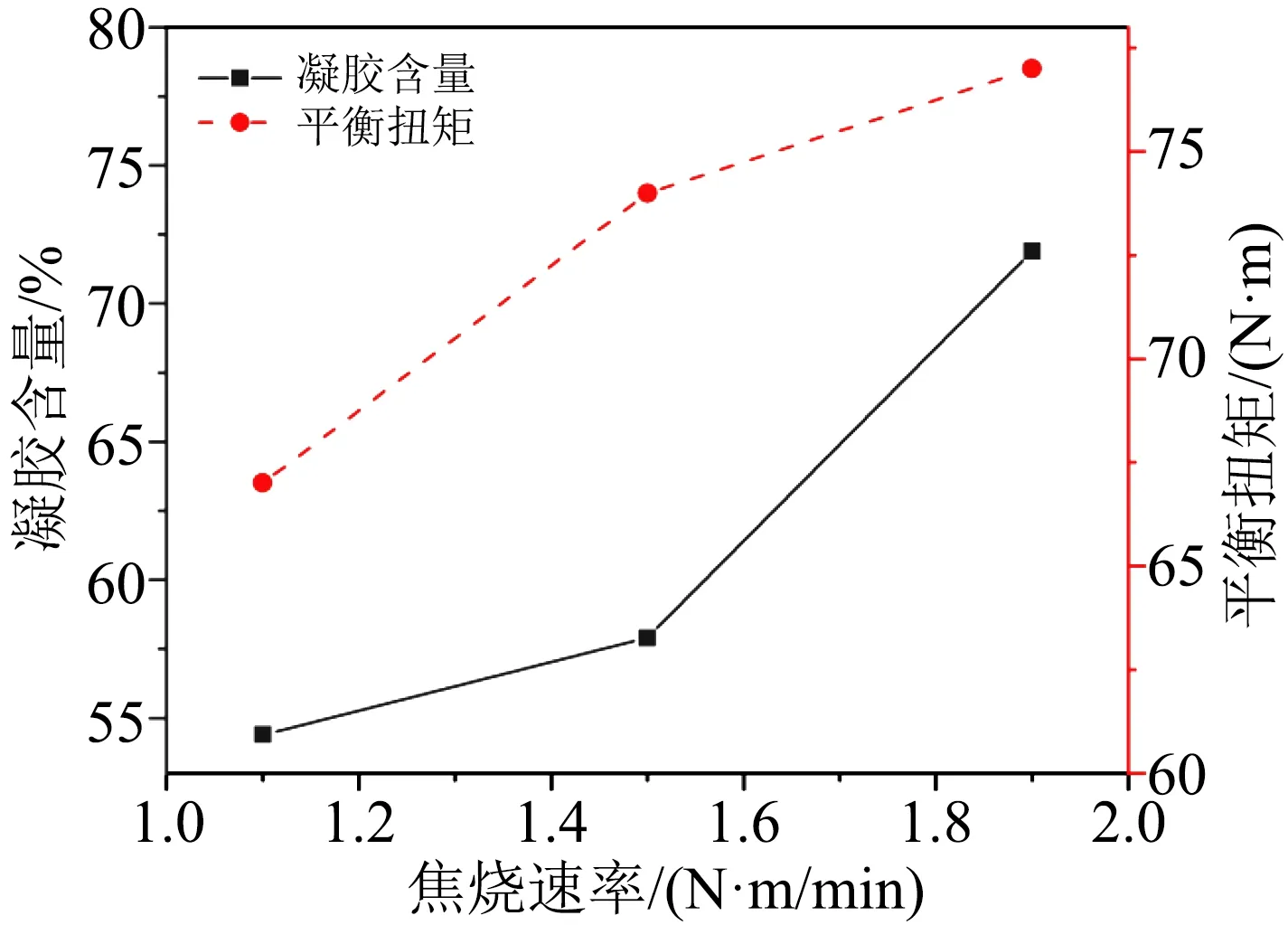

绝缘料发生交联反应后生成的交联副产物主要为苯乙酮、枯基醇、α-甲基苯乙烯,三者的红外光谱特征吸收峰分别在1 693、3 370、1 600 cm-1处[20]。图3 为3 种绝缘料焦烧试样的红外光谱图。从图3可以看到,3 种焦烧试样的红外光谱都出现了交联副产物的特征吸收峰,说明焦烧过程中发生了不同程度的交联反应,并产生了交联副产物。

2.2 绝缘料的添加剂含量与基料分子量

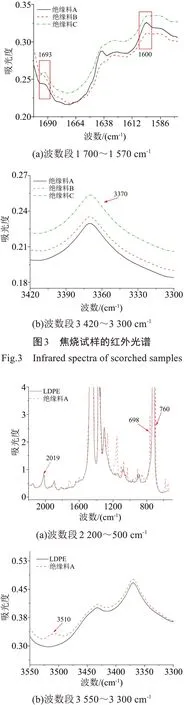

由于3 种商用绝缘料的添加剂类型相同,将LDPE 样片与绝缘料样片的红外光谱图进行对比,即可看到交联剂和抗氧剂的特征峰。图4为绝缘料A和LDPE基料的红外光谱图。

图4 绝缘料A与LDPE的红外光谱对比Fig.4 Comparison Infrared spectra of insulating material A and LDPE

从图4可以看出,绝缘料A在720 cm-1附近有聚乙烯中CH2的面内摇摆振动吸收峰[18],在1 300~500 cm-1处的其他特征峰为添加剂的特征峰,而且通过测试发现3 种绝缘料的特征峰位置完全一致。交联剂DCP 为单取代苯化合物,因此在绝缘料A 红外光谱上的698 cm-1和760 cm-1处有明显的C-H 键的面外变形振动峰[19]。将红外光谱数据导入Origin软件中,使用高斯函数进行多峰拟合,计算出交联剂特征峰双峰面积之和。选取2 019 cm-1处特征峰作为内标峰,并采用式(2)计算交联剂含量指数以表征绝缘料中交联剂的含量。

式(2)中:A698、A760分别为DCP 在698 cm-1、760 cm-1处特征峰的面积;A2019为内标峰面积。

抗氧剂在3 510 cm-1处的特征吸收峰较为明显且无重叠[20],因此使用OMNIC 9 计算抗氧剂特征峰面积,并根据式(3)计算得到抗氧剂含量指数以表征绝缘料中抗氧剂的含量,同样选取2 019 cm-1处特征峰作为内标峰。

式(3)中:A3510为抗氧剂在3 510 cm-1处特征峰的面积。

3 种商用绝缘料的交联剂含量指数和抗氧剂含量指数如表2 所示。从表2 可以看出,交联剂含量由高到低依次为绝缘料C、B、A;抗氧剂含量由高到低依次为绝缘料A、B、C。

表2 绝缘料添加剂含量Tab.2 Additive content of insulating materials

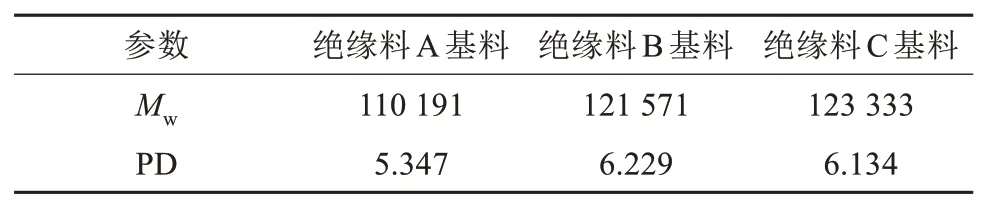

通过凝胶渗透色谱法得到3种绝缘料对应基料的重均分子量(Mw)及分子量分布(PD)如表3所示。从表3 可以看出,绝缘料基料的重均分子量由小到大依次为绝缘料A、B、C。此外,绝缘料A 基料的分子量分布相对较窄,绝缘料B、C 基料的分子量分布相对较宽且相差不大。

表3 绝缘料基料的重均分子量及分子量分布Tab.3 Molecular weight and molecular weight distribution of insulating material matrix

2.3 添加剂含量和基料分子量对绝缘料耐焦烧性能的影响

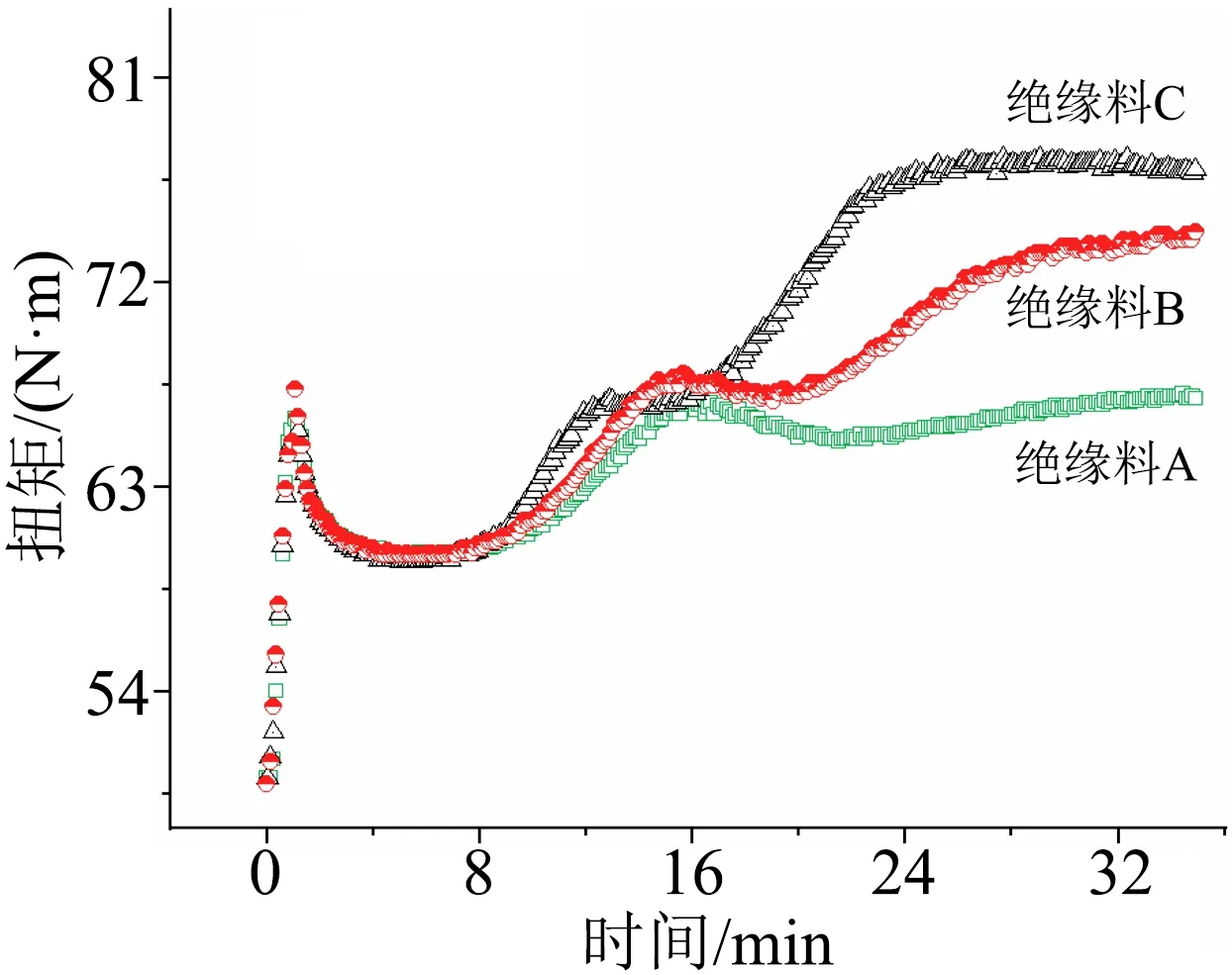

图5 为3 种绝缘料扭矩随时间的变化曲线。从图5 可以看出,3 种绝缘料的塑化过程没有差别,最小扭矩均在60 N·m左右,然而焦烧过程扭矩变化差异明显,绝缘料A 的焦烧速率和平衡扭矩最小,绝缘料C 的焦烧速率和平衡扭矩最大。3 种绝缘料的耐焦烧性能由高到低依次为绝缘料A、B、C。分析可知绝缘料A 的交联剂含量最低,抗氧剂含量最高,耐焦烧性能最好;而绝缘料C 的交联剂含量最高,抗氧剂含量最低,耐焦烧性能最差。

图5 绝缘料的扭矩-时间变化曲线Fig.5 Torque-time change curves of insulating materials

图6 为不同绝缘料焦烧速率与添加剂含量、重均分子量的关系图。

图6 绝缘料焦烧速率与添加剂含量、重均分子量的关系Fig.6 Relationship between scorching rate, additive content,and weight average molecular weight of insulating materials

结合添加剂含量指数数据,从图6可以看出,随着交联剂含量的增加以及抗氧剂含量的减少,绝缘料的焦烧速率不断增大,耐焦烧性能逐渐变差。这说明交联剂含量越高、抗氧剂含量越低的绝缘料耐焦烧性能越差。由于反应物的浓度和活性是影响反应速率的关键因素,在官能团相同且温度条件一致的情况下,一方面交联剂作为交联反应的引发剂,其含量越高,受热分解形成的过氧化物自由基的浓度越高,使得交联反应更加剧烈,交联反应释放的热量更多,导致反应温度升高从而促进了交联反应的持续进行;另一方面随着抗氧剂含量减少,酚羟基官能团数量的减少,捕获自由基的效率降低,难以在焦烧初期对交联反应进行有效地抑制。另外,不同商用绝缘料的交联剂含量差异大于抗氧剂,交联剂含量明显更高的绝缘料C焦烧程度更高,因此通过降低交联剂用量来改善绝缘料的耐焦烧性能尤为重要。此外,使用耐焦烧性能更好的抗氧剂可以在降低绝缘料抗氧剂含量同时进一步降低交联剂含量,这既能提高电缆的纯净度和耐焦烧性能,又能满足最终成缆后绝缘的交联度。

结合基料分子量的数据可以看出,基料的重均分子量越大,绝缘料的耐焦烧性能越差。分析认为,在过氧化物引发的聚乙烯交联网络中,被化学交联固定的物理缠结部分占比较大,而基料的重均分子量越大、分子链越长,则越容易发生物理缠结,缠结部分通过化学交联更易形成稳定的交联网络[14],因此基料的重均分子量越大,绝缘料焦烧程度越高。此外,物理缠结越多,在剪切作用下解缠的过程对扭矩的贡献就越多,说明基料重均分子量越大,对挤出加工性能越不利,从而会影响电缆绝缘成型质量。

3 结 论

(1)电缆绝缘料在高温加工过程中的焦烧现象使得加工扭矩明显增大,扭矩增大的速率、焦烧后的凝胶含量与平衡扭矩呈正相关,能够有效表征绝缘料的耐焦烧性能。

(2)电缆绝缘料的耐焦烧性能与交联剂、抗氧剂含量直接相关,降低交联剂用量、增加抗氧剂用量是提升绝缘料耐焦烧性能的有效方法。

(3)电缆绝缘料的耐焦烧性能受低密度聚乙烯基料的分子链结构影响,较高重均分子量的低密度聚乙烯分子链更易缠结,产生凝胶,使得绝缘料更易焦烧。