多点点焊件疲劳寿命分析

2024-01-22覃秋雷王瑞杰武陇岗

覃秋雷,王瑞杰,武陇岗

(昆明理工大学 机电工程学院,昆明 650500)

电阻点焊目前在汽车、航天、铁路等领域起到了重要作用。据数据显示,当今世界1/3的焊接总量占比都是电阻点焊。在汽车车身制造方面,根据车辆本身大小,它的焊点数量都能够达到7 000~10 000个[1]。其因为电阻点焊具有低能耗、低成本、高质量、高效率、便于实现自动化、可在大气中直接进行并且无需焊条、焊丝和焊药等焊材的特点,是一种经济可靠,安全无污染的绿色焊接方法[2]。其疲劳强度问题一直是设计中的一个难点。

目前,对于点焊结构疲劳寿命的预测的方法有多种,很多人员也对此进行了深入研究。针对单点焊的研究较多,而在实际结构中大多都有多个点焊。多点焊件的焊点数目多,焊点处所受应力状态与单点焊件也有明显不同,且其断裂方式和失效模式较单点点焊试件更为复杂。因此在单点焊件基础上,对于多点焊件中的双点及三点点焊试件疲劳寿命的预测与分析就显得有实际意义。Esmaeili等发现焊点的疲劳强度受到焊点布置影响较大[3]。文献[4-5]都根据缺口应力法和国际焊接学会(International institute of welding, IIW)推荐标准对各自的实验数据进行评估,并且提出自己的修正系数和拟合数据曲线。Wei等提出了一种新的点焊接头疲劳寿命预测的缺口应力法,针对结构应力法忽略点焊接头周围缺口产生的局部效应,提出3个集中系数代替nCode结构应力计算方程的九个参数,并通过有限元分析和数据比较得出此法的有效性[6]。龚琼琼等通过壳单元和已有数据验证单元类型和网格大小对焊趾结构应力的不敏感性[7]。李薇等结合LBF法能够有效的提取焊核梁单元的力和力矩的结果文件和等效结构应力法对有限元单元网格的不敏感性的特点,进一步的考虑了试件的焊趾接头的几何形状、试件厚度和加载方式等影响,并通过对剥离试件的疲劳寿命预测,表明了方法对于试件疲劳寿命预测的可行性[8]。

本文拟首先对双点及三点拉剪点焊试件进行恒幅疲劳加载测试,得到不同加载水平下的疲劳寿命。然后,针对拉剪点焊试件分别建立三维实体和梁壳混合模型,分析得出单元最大应力变化范围和节点力和节点力矩计算结构应力,然后根据缺口应力法和等效结构应力法预测寿命,并与实际实验寿命进行比较。

1 点焊疲劳实验

实验所用材料是ST12汽车用低碳冷轧钢板,弹性模量为194 GPa,泊松比为0.32,图1为实验用点焊试件结构及尺寸,其中上下基板厚度一致,焊核直径都相同为5.4 mm。双点试件的焊点间距为20 mm,三点试件的间距分别是20 mm和26 mm。

图1 试件结构Fig. 1 Specimen structure

实验采用MTS809液压伺服疲劳实验机进行疲劳加载,施加载荷的方式为力控制。实验的载荷波形为ramp波,加载的频率为10~15 Hz。实验设置8组载荷水平,当试件发生疲劳断裂时,记录此时的加载循环数作为试件在此载荷下的疲劳寿命。实验载荷参数如图2所示,实验寿命见表1,其中,由于试件和时间的因素,双点焊疲劳寿命使用了3个试件测了3个数据,三点焊大间距两个试件测了两个数据,三点焊小间距一个试件测了一个数据。

图2 实验载荷参数图Fig. 2 Experimental load parameters

表1 点焊实验载荷水平与疲劳寿命Tab. 1 Load levels and fatigue life of spot welding experiments

2 有限元模型建立及应力分析

2.1 缺口应力法有限元模型

缺口应力法为了考虑缺口处应力集中的影响,将焊趾或焊根处的焊缝形状根据板厚用不同半径的虚拟圆来替代,结合推荐标准的缺口处半径,板厚小于5 mm时,缺口半径应取0.05 mm[9];分析使用的有限元软件为ABAQUS,根据拉剪点焊试件实际尺寸建立三维实体模型,为了减少弯曲应力的影响和试件变形对其分析精度的影响,焊核处的单元使用线性缩减积分单元C3D8R,其中试件的有限元实体模型如图3所示,双点试件模型共有129 388个节点和118 448个单元,三点大间距模型共有212 760个节点和197 934个单元,三点小间距试件模型共有209 347个节点和194 754个单元。

图3 缺口应力法有限元模型Fig. 3 Finite element model of notch stress method

2.2 等效结构应力法有限元模型

等效结构应力方法充分考虑了对焊接接头的影响因素:板厚、加载方式和试样类型,根据焊点周围节点和节点力矩得到结构应力。利用壳单元对板厚进行建模,焊核位置使用BAR2梁单元连接上下两板中心点模拟,BAR2梁单元的材料属性与板材一致,焊核和薄板用RBE3梁单元建立连接,其作用则是保证每个节点都能分配到载荷,试件受加载循环时焊核处的力可以均匀传递。

首先建立双点焊试件的梁壳单元混合建模,由于等效结构应力对网格的不敏感[10],采用2 mm×2 mm的网格尺寸进行网格划分,如图4所示,双点试件有2 746个节点和2 582个单元,三点大间距有3 332个节点和3 148个单元,三点小间距试件有3 410个节点和3 219个单元;然后进行有限元分析,抽取一组载荷幅为7 000 N的试件为例进行ABAQUS静力分析,根据应力云图可知,最大应力值的位置在距离焊核附近处,如图5所示。

图4 等效结构应力法有限元模型Fig. 4 Finite element model of equivalent structural stress method

图5 等效结构应力有限元分析应力云图Fig. 5 Finite element analysis of stress cloud nephogram using equivalent structural stress method

3 疲劳寿命预测

3.1 缺口应力法预测双点及三点点焊件疲劳寿命原理

缺口应力法是基于材料的弹性理论提出的一种疲劳评估方法,克服了名义应力难以确定和结构应力网格敏感性等缺点,很好地提升了复杂焊接结构疲劳性能分析的准确性,在近年来广泛应用。基于缺口应力的疲劳曲线比名义应力显得有一定的安全余量[11]。缺口应力法预测结合IIW推荐标准中的S-N曲线进行寿命评估,因本次实验记录的寿命低于2×106疲劳循环次数范围,则选择低碳钢疲劳曲线上半段斜率为3,钢的FAT值为560,S-N曲线方程[12]为:

(1)

式中:N为疲劳循环次数;Nk为拐点疲劳循环次数;FAT为疲劳等级值;m1为曲线上半段斜率;m2为曲线下半段斜率。

通过有限元计算分析试件模型两板搭接处应力集中系数最大单元的von Mises应力变化值代入式(1)中计算出预测疲劳寿命,预测结果与实际实验寿命对比如图6所示。

图6 缺口应力法预测寿命与实验寿命的对比Fig. 6 Comparison between predicted Life and experimental life based on notch stress method

从图6可以看出:3种点焊件的预测寿命与实际实验寿命的有一定的相关性,双点焊的预测结果与实验结果误差部分在两个因子之内,三点焊的预测结果误差基本在两个因子之内,并且大部分预测值比较保守。

3.2 等效结构应力法预测点焊件疲劳寿命原理

等效结构应力法通过计算焊核边缘节点力和节点力矩得出结构应力,减少网格敏感性的影响和提高计算精度,试件应力分布如图7所示。

图7 试件应力分布Fig. 7 Stress distribution of specimens

膜应力σm是截面厚度均匀分布的应力成分,它等于沿所考虑截面厚度的应力平均值,表达式为

(2)

弯曲应力σb是试件受到载荷时产生的正应力和切应力,即

(3)

结构应力σs为

(4)

膜应力σm、弯曲应力σb和自平衡缺口应力之和等于焊趾处的总应力σx(y);结构应力的膜应力σm和弯曲应力σb通过根据位移的有限元分析方法获得的节点力和节点力矩表达,根据功等效原则实现了转换,也体现了结构应力对单元网格大小的不敏感性。板厚已知的前提下可依据式(2)~式(4)计算[13]。

根据Paris裂纹扩展公式,将结构应力作为评估裂纹应力场的应力强度因子的一部分,然后把裂纹扩展的两个阶段叠加并积分[14],表达式为

(5)

(6)

等效结构应力的表达式为

(7)

其中

2.069 4r3+0.561r2+0.009 7r+1.542 6

(8)

根据式(8)得到等效结构应力与疲劳寿命的方程为

(9)

式中:a为初始裂纹长度;Cd和h为试验常数。

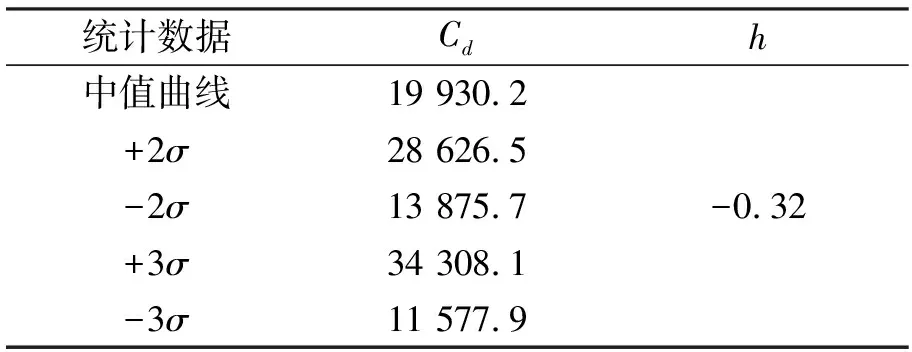

S-N曲线参数表如表2所示[15-16]。

表2 主S-N曲线参数表Tab. 2 Main S-N curve parameter table

根据ABAQUS有限元分析的结果,提取有限元分析的节点力和节点力矩的结果文件,通过ABAQUS的依附软件FESAFE/VERITY,依据公式计算焊点结构应力及等效结构应力,然后定义有限元分析加载的载荷谱和主S-N曲线数据,生成等效结构应力的变化范围进行疲劳寿命的计算。其预测寿命与实际寿命的对比如图8所示,3种点焊件的预测结果误差基本都在两个因子之内且分散性不大,只有少部分结果的误差在两个因子之外,并且三点焊试件的预测结果相对双点焊预测结果较好。

图8 等效结构应力法预测寿命与实际寿命对比Fig. 8 Comparison between predicted life and experimental life using equivalent structural stress method

4 讨论

缺口应力法把试件的厚度、焊趾或焊根处的焊缝形状、缺口处应力等因素都考虑在内,而且对于板厚不同也可以根据假设较好地预测试件的疲劳寿命。在断裂力学的基础上综合结构应力和S-N曲线得出等效结构应力,其使用的S-N曲线是根据大量焊接测试方案的数据计算分析得出。此方法涵盖了目前各种焊接接头形式,且将影响结构计算的残余应力和焊缝固有缺陷等都在很大程度上进行考虑;其网格不敏感性和节点力转化为单元线力等都让试件结构的疲劳寿命预测变得便捷。

对于本实验结果,两种方法的预测结果中,等效结构应力法的结果比较理想且更接近实验寿命。本次应用于缺口应力法的最大应力变化值为von Mises应力,根据此变化值得出的值也能较好地相关两点及三点的疲劳寿命,在两点拉剪点焊的预测值变化相对于三点拉剪点焊的预测值不太稳定。这或许是由于焊点的数量较少,其受到了拉力为主工作力,抑或是点焊的数量较少,其承受的循环加载能力较差。在载荷较大时的预测寿命与实际寿命的误差基本在两个因子的边缘处,且预测值不太保守,究其原因或许是载荷较大时,试件夹持时不再是平直状态,引起试件的变形较大,加速试件的断裂。

5 结论

1) 根据缺口应力法和等效结构应力法的预测寿命与实际寿命的对比,三点拉剪点焊件的预测结果基本在两个因子之内,且预测结果大部分都较为保守;而两点拉剪点焊件的等效结构应力法的预测结果相较于缺口应力法较好。综合来看,等效结构应力法的预测效果略好于缺口应力法。

2) 通过本次研究发现,三点焊的预测结果相对于两点焊的较好,而且三点焊的预测结果更趋向于一条直线,从而进行表征得到焊点数量在一定条件下较多其预测值相对较好。

3) 缺口应力法和等效结构应力法都能较好地预测两点及三点拉剪点焊件的疲劳寿命;采用梁壳混合单元建模分析要比三维实体建模分析更为方便和快捷。