C70600白铜空心锭立式连铸工艺参数对凝固过程的影响

2024-01-22蔡军杨清相乔柯王文王快社

蔡军,杨清相,乔柯,王文,王快社

(1. 西安建筑科技大学 冶金工程学院,西安 710055; 2. 国家联合地方功能材料加工中心,西安 710055)

随着军工产业不断升级,装备更新换代,对材料的服役性能提出了更高的要求,由于C70600白铜合金具有良好的耐腐蚀性、机械加工性、延展性、导电性、导热性和优异的海水防污性能,广泛应用于军舰、航母、核潜艇等武器装备制造领域,以及换热器、冷凝管、海水淡化装置等领域[1-4]。

目前,通常采用半连续铸造实心锭经过挤压穿孔、刨皮、拉拔、酸洗等复杂工序制备成白铜管[5-6]。由于C70600合金具有较大的变形抗力,所以在挤压穿孔时容易出现偏心、过载(见图1a)),极易造成管坯表面开裂(见图1b))。

图1 热挤压过程中C70600白铜管的缺陷Fig.1 Defects of C70600 cupronickel alloy tube during hot extrusion

采用挤压空心锭的方法制备C70600合金管材可有效的解决以上问题[7]。采用立式连铸生产空心铸锭可以有效的避免水平连铸所造成的空心锭壁厚不均和重力作用所造成的成分偏析等问题,但是空心锭铸造难度较大,确定其合理铸造工艺参数目前只能通过工业试验得到[8-9]。由于C70600白铜空心锭连铸过程涉及的工艺参数较多,传热过程复杂,难以对凝固位置和温度场进行直接的观测成为研究空心锭凝固过程和工业生产过程控制的主要难题。采用数值模拟的方法可以建连铸凝固过程的温度场模型,分析温度场变化规律,研究工艺参数对连铸过程的影响,把握其空心锭的凝固行为,为连铸过程的精确控制提供指导[10-14]。

本研究的主要目的是研究C70600白铜合金空心锭立式连铸的合理工艺参数。为此,采用数值模拟的方法获得了温度场和应力场的变化规律。然后采用正交试验和方差分析方法分析了工艺参数对温度场影响的显著性。最后,在模拟结果的基础上进行了C70600白铜空心锭的试制。

1 模型建立

1.1 三维几何模型及网格模型

立式连铸的三维模型如图2所示。空心锭规格为∅260×∅80 mm,结晶器包括水冷结晶器、石墨芯管和引锭头等。结晶器深度为330 mm、引锭头高度为68.5 mm、石墨芯管长度为330 mm、铜液深度为160 mm、引锭头上端面距结晶器尺寸增加为68.5 mm。所有模型均采用四面体网格。

1.2 三维几何模型及网格模型

1.2.1 材料及物性参数

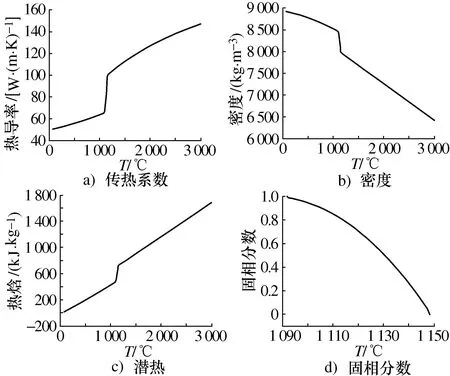

利用有限元软件根据材料成分计算出C70600白铜合金的物性参数,主要元素含量为87.79%Cu、10%Ni、0.8%Fe。液相线和固相线温度分别为1 235 ℃和1 142 ℃,其传热系数、密度、潜热和固相分数随温度的变化如图3所示。

图3 C70600铁白铜物性参数随温度的变化Fig.3 The change of physical parameters of C70600 cupronickel alloy with temperature

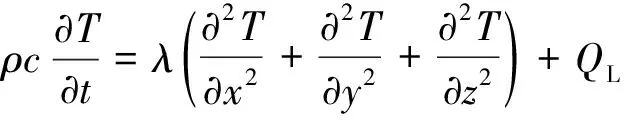

1.2.2 控制方程

连续铸造过程中,采用静态凝固瞬时导热微分方程,即傅立叶导热微分方程[15]为

(1)

式中:T为温度,是空间、时间的函数,T=(x,y,z,t);ρ为密度,kg/m3;c为比热,J/(kg·℃);λx,λy,λz分别为x、y、z方向上的热传导系数;QL为内热源(结晶潜热)。λx、λy、λz、ρ、c等都与温度有关。

在连铸铜液的凝固过程中,假设传热是各向同性的,即在给定温度下,一个节点的导热系数在x,y,z方向上近似一致[16],则瞬态传热方程可简化为

(2)

1.2.3 初始条件与边界条件

本研究中设置的初始条件和边界条件如下:

铸坯温度为浇注温度,模具的温度为20 ℃。环境温度和冷却循环水的温度为20 ℃。采用匀速拉坯制度,浇注速度由质量守恒定律及拉坯速度计算得到,浇铸速度方向垂直于水口内径截面。结晶器外表面与冷却水进行强制对流换热,热流密度可表示为

q=hW(TM-TW)

(3)

式中:q为热流密度,W/m2;TW为结晶器冷却水平均温度,K;TM为结晶器表面温度,K;hW为铜壁和冷却水界面的对流换热系数,W/(m2·K),按式(4)所示的表达式无量纲方程来确定。

(4)

式中:DH为冷却水缝的力学直径,m;KW为冷却水导热系数,J/(kg·s·K);ρW为冷却水密度,kg/m3;uW为冷却水流速,m/s;μW为冷却水黏度系数,kg/(m·s);CW为冷却水比热容,J/(kg·K)。

冷却水流速可表示为

(5)

式中:Q为冷却水流量,m3/h;A为导管或设备的流通截面积,m2。

冷却水缝的力学直径可表示为

(6)

式中S为被流体所浸润的导管或设备的周长,m。

根据结晶器水流量和结晶器高度,由式(5)和式(6)求得内结晶器冷却水的力学直径。再由式(4)求得相应结晶器下的对流换热系数。

2 计算结果及分析

2.1 非稳态温度场及应力场变化规律

以典型工况进行分析,即拉坯速度为80 mm/min,浇铸温度为1 280 ℃,一冷区冷却水流量为24 m3/h,石墨芯管内壁采用空冷。

图4是不同时间下的温度场。从图4中可以看出:结晶器产生了较大的轴向温度梯度,空心锭外壁冷却速度快,内壁冷却速度慢;高温区由上向下逐渐变窄,铸坯表面温度沿着拉坯方向快速降低,铸坯出结晶器口后,在二冷区冷却水的作用下温度继续降低;石墨芯管的温度由上至下逐渐降低,在396.8 s后铸造温度场达到稳态。此时,外结晶器下部温度冷却至20 ℃,结晶器上端温度在150 ℃左右,芯管温度可达1 280 ℃。

图5是不同时间下的液穴形状。从图5中可以看出:空心铸锭外壁凝固较快,内壁凝固较慢,液穴由上至下逐渐变窄,96.8 s时液穴形状由U型转变成V型,146.8 s时变成倒直角三角形;146.8 s前液穴深度逐渐增大,146.8~296.8 s液穴深度缓慢变浅,296.8 s后液穴深度趋于稳定。这是因为连铸初期结晶器内外温差较大,结晶器内铜液来不及冷却,液穴深度增大。随着连铸的进行,结晶器内壁温度会逐渐降低并趋于稳定,所以液穴深度会减小。由于石墨芯管的温度逐渐升高,当空心锭、芯管和环境之间的传热达到稳定时,液穴深度就不再发生变化。液穴深度能直接反应出铸坯的冷却情况,液穴深度越深,缩回阻力越大,不利于凝固收缩过程中熔体的填充,容易产生缩孔、缩松、拉漏等缺陷。液穴深度越小,凝固坯壳的厚度越大,硬度也会相应增大,坯壳硬度的增大导致拉坯阻力增大,会引起铸坯表面质量下降以及抱芯缺陷。因此,液穴深度的控制尤为重要。

图5 不同时间下的液穴形状Fig.5 The shape of sump at different time

2.1.2 应力场变化规律

模具材料的力学参数经模拟计算得到;模具采用弹性应力模型,铸件采用弹塑性应力模型。模型内部的应力分布通常用等效应力值来表示,它可表述整个模型中的应力变化,从而确定危险区域在模型中的位置。

图6是不同时间下空心锭的等效应力。从图6中可以看出:铸件应力场的分布规律和温度场分布相类似,等效应力沿着拉坯方向不断的増加,由外向内逐渐减小;最大的等效应力值为226.3 MPa,出现在拉逐末端的角部位置。出现这种现象的主要原因是角部位置为二维冷却区,同时受到二次冷却作用和与引锭头接触的热传导作用,角部温度梯度较大。由于材料具有热胀冷缩的特性,铸件角部会因为温度梯度的存在而产生较大的热应力,因此,角部的应力集中极易产生角部裂纹。

图6 不同时间下的空心锭等效应力场Fig.6 Variation of equivalent stress field of hollow ingot with time

图7是不同时间下芯管等效应力分布。可以看出:等效应力自上而下逐渐减小,最大等效应力可达100 MPa。石墨芯管在拉锭开始时只有上半段与金属液接触,所以上半段先产生铸造应力。随着连铸的进行,石墨芯管应力分布逐渐向下扩大。这是由于芯管和金属液接触的面积逐渐增大,芯管的外表面温度持续升高,芯管内外温差的不断增大导致铸造应力逐渐增大。因芯管内壁的应力集中较其他部位更明显,芯管内壁产生裂纹的可能性也就更大。

图7 不同时间下的石墨芯管的等效应力Fig.7 The change of equivalent stress of graphite core tube with time

图8是不同时间下结晶器等效应力分布。可以看出:结晶器的等效应力也不断变化,结晶器的最大等效应力可达500.0 MPa;在46.8 s前结晶器的应力较大,46.8 s后应力逐渐减小,296.8 s后应力分布趋于稳定。拉锭初期,结晶器内外表面较大的温度梯度导致铸造应力的产生。随着连铸的进行,结晶器的温度趋于稳定,铸造应力也随着减小。应力集中区域分布在结晶器上端未与金属液接触的内表面。因结晶器上端几何尺寸变化较大,属于二维传热,结晶器上端温度梯度较大,产生了较大的铸造应力。

图8 不同时间下结晶器应力分布图Fig.8 The of mold equivalent stress distribution at different time

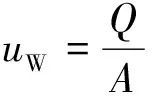

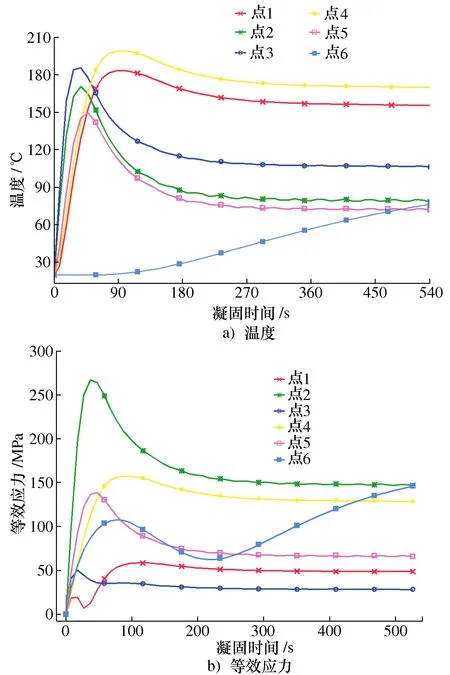

为了进一步探究模具的应力变化规律,在模具上取了6个特征点追踪温度和等效应力的变化,如图9所示。

上海市水务局依托已有水务信息化成果,在已运行多年的“水资源实时监控与管理系统”的基础上,以优化、完善、提升为目标,围绕最严格水资源管理制度的实施和考核,启动了新一轮水资源管理系统建设,并计划于2015年年底全面完成。

图9 特征节点位置示意图Fig.9 Feature node position diagram

图10是特征点温度和等效应力随时间的变化曲线。从图10中可以看出:在凝固时间约40 s时,结晶器上特征点2温度达到最大值约170 ℃,此时,该点的等效应力达到最大值约255 MPa;在凝固时间约90 s时,石墨芯管上特征点4温度达到最大值约200 ℃,此时,该点的等效应力达到最大值约155 MPa,模具的温度变化趋势和等效应力的变化趋势比较一致,进一步说明温度的变化是导致应力变化的主要原因。

图10 特征点温度和等效应力随时间变化Fig.10 The change of temperature and equivalent stress of the characteristic points with time

2.2 不同工艺参数对温度场的影响

图11是不同工艺条件下的连铸温度场,温度场均为稳定阶段的计算结果。即在这个阶段,每个节点的温度不随时间变化。

图11 不同工艺参数下的温度场Fig.11 The temperature field under different process parameters

从图中可以看出,结晶器受到一次冷却水的作用,空心锭、外结晶器、石墨芯管产生较大的轴向温度梯度。从图中11a)可以看出,随着水流量的增大,结晶器的高温区域逐渐减小,这是因为水流量越大,冷却水从结晶器带走的热量越多。从图11b)可以看出,随着浇铸温度的提高,空心锭和石墨芯管的高温区域不断扩大。从图11c)可以看出,随着拉坯速度的提高,空心锭高温区域不断扩大,结晶器和石墨芯管的温度场变化不明显。从图11d)可以看出,随着石墨芯管冷却强度的提高,空心锭和石墨芯管的高温区域逐渐减小。

图12是不同工艺条件下的液穴形状,由图可知,不同工艺条件下的液穴形状相似,都呈倒三角形。一冷区水流量对液穴深度影响不明显,液穴深度随着浇铸温度,拉坯速度的提高而增大,随着芯管冷却水流量的增大而减小。

图12 不同工艺参数下的液穴形状Fig.12 Shape of sump under different process parameters

图13是不同工艺参数下的液穴深度随时间的变化曲线。由图13a)可以看出,不同一冷强度下液穴深度变化趋势相似,在146.8 s时液穴深度达到最大,最大液穴深度约为250 mm,说明当冷却强度达到一定程度以后继续加大冷却水量对空心锭的影响不大。因为水冷强度越大空心锭应力随着增大,基于空心锭质量考虑,一冷区冷却水量应为24 m3/h。由图13b)可以看出,随着过热度的增加,坯壳凝固时间加长,液穴深度增大。过热度每增大20 ℃液穴深度增加10 mm。随着浇注温度的升高,合金热焓会增加,在冷却强度相同的情况下,冷却水带走的热量恒定,热量逐步积累,导致液穴深度会增大。过热度较大会导致连铸坯柱状晶发达,液穴深度会变长,易造成元素偏析、内部缩孔等铸造缺陷。在实际生产中,应尽量采用较低的过热度浇铸。因此合理的浇铸温度应该控制在1 280 ℃左右。

图13 不同工艺参数下的液穴深度随时间的变化曲线Fig.13 The variation curve of liquid sump depth with time under different process parameters

由图13c)可以看出,不同拉坯速度液穴深度变化趋势相同,均没有拉漏的风险。液穴深度随拉坯速度的增大而增大,拉速每增加10 mm/min,液穴深度增加20 mm,在冷却水冷却效果相同的情况下,拉速越慢,铜液在结晶器内停留时间也就越长,受到结晶器的冷却作用时间越长,液穴深度越浅。通常情况下,提高拉速会使铸锭组织越细小、力学性能变好,但拉速过大,将导致热应力的增加甚至铸锭产生开裂。

从图13d)中可以看出,石墨芯管的冷却强度越大,液穴深度越浅。随着芯管冷却强度的增大,空心锭内壁凝固体积增大。增大芯管冷却强度可以促进空心锭内壁凝固,提高石墨芯管的冷却强度可以有效防止拉漏缺陷。芯管在不同冷却强度下,最大液穴深度都低于芯管的底端,因此这几种冷方式都不会产生拉漏缺陷,但液穴深度越浅造成抱芯的风险越大,因此芯管冷却方式选择空冷。

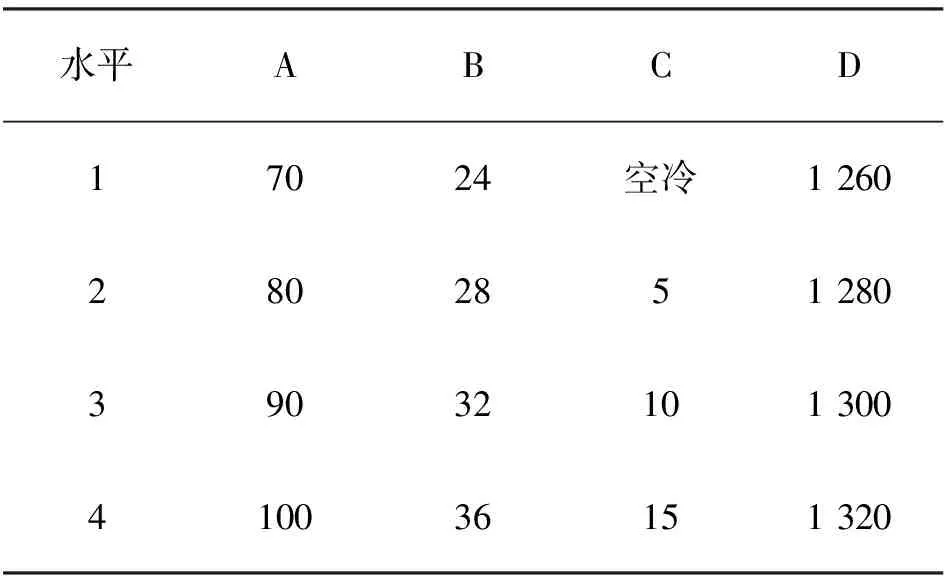

为了能够更为准确地分析工艺参数对液穴深度的影响,采用正交试验和方差分析的方法分析工艺参数对液穴深度的影响。引入L16(45)正交表进行表头设计,因素(A,B,C,D)和水平(1,2,3,4)安排如表1所示,其中,A代表拉坯速度,mm/min;B代表一冷区水流量,m3/h;C代表石墨芯管冷却水流量,m3/h;D代表浇铸温度,℃。正交实验结果如表2所示。

表1 因素水平表Tab.1 Factor level table

表2 液穴深度正交表Tab.2 Orthogonal table of sump depth

2.3 生产验证

根据模拟结果,选取最优工艺参数:浇铸温度1 280 ℃、拉坯速度80 mm/min、石墨结晶器外部采用温度为20 ℃冷却水进行冷却、冷却水流速24 m3/h、二冷冷水流速20 m3/h、芯管采用空冷。采用最优工艺参数成功试制了C70 600空心锭成品,如图14所示。

图14 ∅260×∅80 C70600空心锭成品Fig.14 ∅260 ×∅80 C70600 hollow ingot finished product

连铸过程中未出现拉漏和抱芯的缺陷,空心锭表面和内部均未出现明显的缺陷,结晶器也没有产生裂纹缺陷,图15为白铜空心锭宏观金相,从图中可以看出白铜空心锭内部为均匀等轴晶,几乎没有明显柱状晶,等轴晶平均晶粒尺寸4 mm。

图15 C70600空心锭宏观金相Fig.15 Macroscopic metallography of C70600 hollow ingot

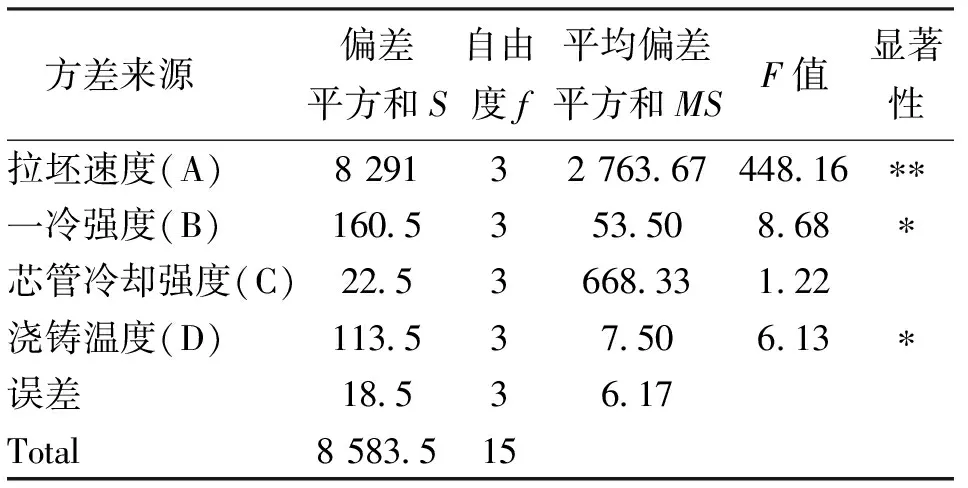

平均偏差平方和与F值如表3 所示,其中FA>F0.01(3,3),F0.01(3,3)>FB>F0.1(3,3),FC

表3 液穴深度方差分析Tab. 3 Variance analysis of sump depth

3 结论

1) 实现了铁白铜空心锭立式连铸温度场和应力场的三维模型仿真计算,可视化比较不同工艺参数对温度场的影响规律。拉坯速度对最大液穴深度的影响最显著,拉坯速度每增加10 mm/min,液穴深度增加20 mm,过热度每增大20 ℃液穴深度增加10 mm,提高芯管冷却强度可以降低铜液内漏的风险,一冷区冷却强度对最大液穴深度影响较小。

2) 从模拟的应力场场可以看出,铸件最大等效应力为226.3 MPa,结晶器最大等效应力为500.0 MPa,石墨芯管最大等效应力在100.0 MPa。空心锭的应力集中区域在外边面,结晶器应力集中区域分布在上部,石墨芯管的应力集中区域分布在外表面。

3) 根据正交试验和方差分析获得的工艺参数对液穴深度影响规律,研究发现,拉坯速度对液穴深度影响显著,一冷强度和浇铸温度对液穴深度有一定影响,芯管冷却强度对液穴深度影响不显著。依据模拟结果经行了试生产,成功获得了C70600白铜合金空心锭。