某减速器脱啮运行使用寿命仿真研究

2024-01-20姜雨霆刘英伦崔朝凯

姜雨霆,刘英伦,崔朝凯

(1.中国船舶集团有限公司 第七○三研究所,哈尔滨 150078;2.哈尔滨广瀚动力传动有限公司,哈尔滨 150001)

0 引言

在某减速器运行过程中,振动加速度传感器监测到齿轮副出现明显的脱啮冲击,其时域曲线如图1所示,由于轮齿脱啮带来的冲击会加速齿轮的点蚀形成、齿根裂纹的萌生与扩展,甚至导致轮齿的断裂,减少齿轮的使用寿命。因此对该状态下的齿轮副开展传动齿轮冲击研究,可以为齿轮冲击疲劳的计算、减振和降噪提供理论依据,对于增大轮齿承载能力、改善系统传动性能等具有重要的理论意义和实际意义。谢海东[1]使用Nastran的非线性仿真功能建立斜齿轮啮合三维接触有限元分析模型,计算出冲击激励;邵忍平等[2]结合声学理论计算了齿轮啮合冲击时所产生的噪声声压等声学特性参数;贾超等[3]基于智能优化算法提出了新的修形方法,有效减小了齿轮副啮合冲击力。李润方等[4]通过优化齿轮系统惯性,降低从动轮惯性,有效改善了齿轮脱啮时的冲击响应;沈岗[5]针对某风电增速齿轮传动系统分析了不同齿侧侧隙和不同转速下的脱啮效应。

图1 某测点振动加速度时域信号

随着齿轮表面处理技术的提高,使齿轮抗点蚀胶合能力大大增强,齿轮的失效形式主要表现为弯曲疲劳破坏[6-7]。针对某减速器在运行工况下出现脱啮的情况,以该减速器的人字齿轮传动系统为研究对象,建立动力学模型,对其施加波动转矩,为轴系提供激励,强迫齿轮副发生脱啮。对此时齿轮副的冲击动载荷进行仿真计算,在此基础上计算该齿轮副的弯曲疲劳使用寿命,为齿轮传动啮合冲击的分析打下了基础。

1 脱啮状态下的齿轮冲击动载荷计算

齿轮疲劳寿命评估是传动系统分析的重要方面之一,而工作载荷的确定是进行疲劳仿真评估的重要一步,减速齿轮传动系统在脱啮状态下实际受到的瞬时冲击动载荷包括齿轮正常啮合产生的法向名义力以及啮合瞬时冲击力两部分,因此首先对这两部分进行仿真计算。

1.1 模型的构建

根据相关参数利用GearTrax插件在SolidWorks中分别建立主、从动齿轮的三维模型,齿轮参数如表1所示。依据中心距等限制进行装配,利用SolidWorks 的干涉检查功能做干涉检查,得到装配体模型,如图2所示。

表1 齿轮参数

图2 人字齿轮传动系统装配体模型

1.2 齿轮副名义力仿真计算

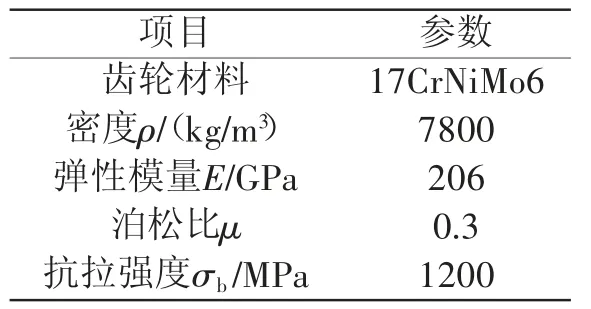

运用ADAMS 进行动力学仿真,首先将由SolidWorks 输出的Parasolid文件导入ADAMS中,设置环境参数,修改刚体质量属性,给构件赋予材料属性;其次需要添加约束,在主动轮与从动轮上建立旋转副,在啮合的齿轮间添加实体与实体接触;然后定义驱动,给主动轮添加驱动转矩,给从动轮施加转速;最后设置仿真时间、仿真步长,进行动力学仿真。为了使仿真环境更加接近真实,除了添加旋转约束之外,还添加了碰撞接触,使齿轮传动状态更加接近真实情况,能够准确地模拟轮齿的实际啮合接触过程。定义齿轮材料,具体参数如表2所示。

表2 齿轮材料特性

依据试验时记录的工况信息(输出轴735 r/min,379.95 kW),在主动轮(小齿轮)上输入相应转矩,在从动轮(大齿轮)输入相应转速,计算得到该工况下齿轮副单齿全齿面的法向名义力曲线,如图3所示。由仿真结果得到,该工况下齿轮副啮合时受到的单齿全齿面的法向名义力为11 000 N。

图3 齿轮副法向名义力曲线

1.3 齿轮副冲击力仿真计算

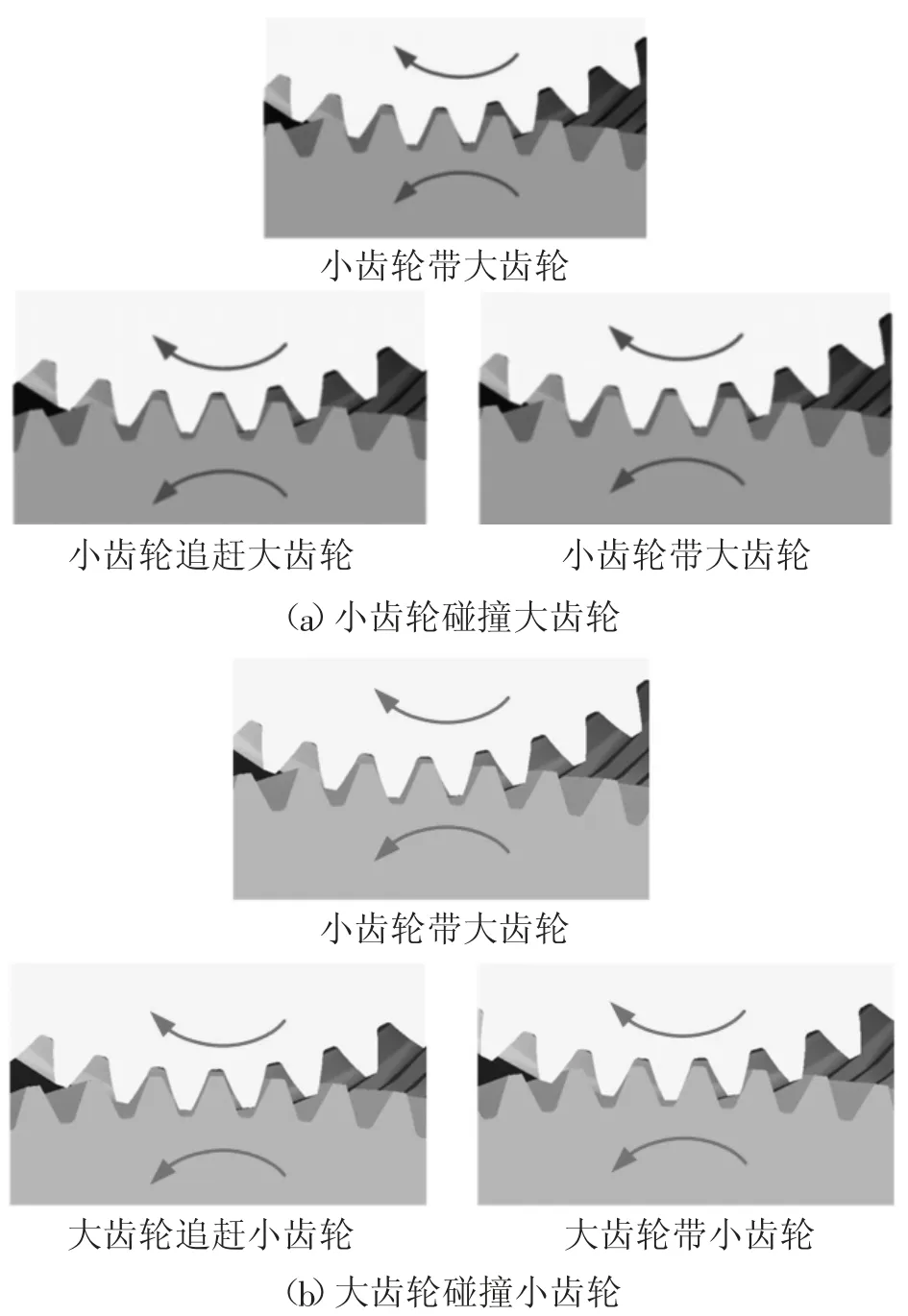

轮齿发生脱啮的主要原因是小齿轮轴在转动过程中产生了转矩的波动,进而导致齿轮出现脱啮现象。为了模拟齿轮传动系统的脱啮现象,给小齿轮轴施加波动的正弦波转矩,给大齿轮轴施加恒定的转速,仿真分析齿轮传动系统在脱啮运行时的冲击力和碰撞过程。齿轮传动系统的齿轮碰撞过程模拟如图4所示。

图4 齿轮传动系统碰撞过程图

通过仿真分析结果可以看出,初始时刻小齿轮带动大齿轮转动,随着齿轮的转动,小齿轮的转矩发生变化,作用在小齿轮上的转矩变大,小齿轮的转动速度相对于大齿轮变大,因此小齿轮追赶大齿轮,产生第一次碰撞。然后随着齿轮的转动,小齿轮的转矩变小,小齿轮的转动速度相对于大齿轮变小,因此大齿轮追上小齿轮,发生第二次碰撞。由于小齿轮转矩不断发生变化,使齿轮系统在低工况运行时不断发生碰撞。

齿轮传动系统的动力学模型参数设置完毕后,对其进行仿真求解,得到冲击力仿真结果如图5所示。

图5 齿轮冲击力

从齿轮传动系统的冲击力曲线可以看出,齿轮传动系统在运行过程中产生的瞬时冲击力为15 260 N。由于在脱啮状态下,齿轮副的疲劳损伤是由齿轮副法向名义力及啮合瞬时冲击力,即瞬时冲击动载荷作用叠加导致。因此在考虑两部分激励叠加的前提下,计算出此时齿轮副在脱啮状态下受到的瞬时冲击动载荷最大值F动=F名+F冲=26260 N,为使得计算结果较为保守,对传动系统在持续受到该激励的作用下的使用寿命进行仿真。

2 齿轮装置使用寿命仿真

2.1 材料疲劳特性

采用有限元仿真分析软件ANSYS Workbench中的Fatigue Tool(疲劳工具)模块对齿轮进行疲劳寿命仿真分析,该软件运用Miner疲劳损伤累积原理对齿轮的弯曲疲劳寿命进行仿真分析。

首先设定材料的疲劳特性,一般用S-N曲线来表示,即最大应力强度与许用应力循环关系曲线,材料S-N曲线一般由疲劳试验得出,其表达式为

式中:σ为应力,MPa;N为应力循环次数;m、C为疲劳试验常数。

将式(1)取对数可得

此次所有齿轮材料均为17CrNiMo6,热处理方式为渗碳淬火。该种合金钢材料广泛应用于大型减速器齿轮,具有材料的完整疲劳数据,从而为疲劳寿命仿真分析提供了依据,其材料S-N曲线如图6所示,齿轮材料特性如表2所示。

图6 17CrNiMo6材料对数S-N曲线

2.2 仿真数学模型

有限元仿真分析软件在进行齿轮疲劳寿命仿真分析时,使用Miner 准则,此算法认为最大疲劳损伤出现在最大剪平面上,且损伤同时为剪平面上剪应变和正应变函数。设最大剪应变γmax=ε1-ε3,最大正应变εn=(ε1+ε3)/2,单轴平面应变中,ε3=-vε1,则

式中:v为泊松比,ε1、ε2、ε3分别为第一、第二、第三主应变。

一般应变与寿命的关系可用方程表示为

式中:Δε为应变范围,E为弹性模量,Nf为疲劳寿命,σf′为疲劳强度系数,εf′为疲劳延性系数,b为疲劳强度指数,c为疲劳延伸性指数。

将式(5)左端改写为剪应变与正应变幅值之和,得Miner应变-寿命方程为

式中:Δγmax、Δεn分别为剪应变和正应变范围,C1、C2为常系数。

考虑平均应力的影响,利用Morrow平均应力准则进行修正,修正后应变-寿命公式为

式中,σm为平均应力。

2.3 疲劳寿命仿真分析

已经根据仿真计算得到此次脱啮状态下齿轮副瞬时冲击动载荷为26 260 N,为保守估计,将瞬时冲击动载荷最大值转化为瞬时转矩并作为传动系统的输入激励,施加于该传动系统中,对传动系统在该状态下的弯曲疲劳使用寿命进行仿真分析。由齿轮副瞬时冲击动载荷可求得大、小齿轮在脱啮状态下的瞬时转矩为:

首先利用SolidWorks及其插件GearTrax对主减速齿轮装置进行三维建模,将得到的.step或.x_t格式文件导入ANSYS中进行有限元处理,有限元模型如图7所示。

图7 传动系统有限元模型

将前文中利用理论公式推导出的瞬时转矩施加于主动轮,对大小齿轮分别添加约束,采用圆柱副约束,大齿轮为全约束,小齿轮在周向方向设置为自由。计算齿轮齿根弯曲应力需采用对称循环应力,循环特性设为r=-1,之后可对该齿轮副进行疲劳寿命的仿真计算。本次利用ANSYS Workbench中的Fatigue Tool模块进行齿根弯曲应力以及疲劳寿命仿真分析。

小齿轮所受的实际转矩为3610 N·m,此时齿轮齿根弯曲应力与疲劳寿命仿真分析结果如图8所示,在此工况下,参与啮合的轮齿中,最大齿根弯曲应力为53.64 MPa,小于许用应力值,循环次数达到3×106次,未产生断裂。

图8 小齿轮的齿根弯曲应力与疲劳寿命

此时大齿轮的齿轮齿根弯曲应力与疲劳寿命仿真分析结果如图9所示,参与啮合的轮齿中,最大齿根弯曲应力为53.107 MPa,小于许用应力值,循环次数达到3×106次,未产生断裂。

图9 大齿轮的齿根弯曲应力与疲劳寿命

依据标准GB/T 3480—1997,当弯曲疲劳寿命达到3×106次时属于无限寿命,且最大齿根弯曲应力远小于许用应力值,因此从仿真计算结果来看,认为该减速器齿轮传动系统在脱啮状态下可以安全运行。

3 结论

本文针对某减速器齿轮传动系统由于转矩波动发生齿轮脱啮冲击现象,对齿轮传动系统在该状态下的弯曲疲劳使用寿命进行仿真预测。利用SolidWorks及其插件GearTrax建立减速传动系统三维模型,在ADAMS中对输入轴施加相应的转矩波动模拟脱啮,分别计算该状态下齿轮副所受法向名义力以及啮合瞬时冲击力,进而得到该齿轮副脱啮状态下的瞬时冲击动载荷最大值为26 260 N。在考虑此冲击动载荷的情况下,利用ANSYS 对该齿轮副进行弯曲疲劳使用寿命仿真分析,最终仿真计算结果表明脱啮运行状态下该减速器齿轮最大齿根弯曲应力为53.64 MPa,远小于许用应力值,弯曲疲劳使用寿命达到3×106次循环,相当于无限寿命。从理论仿真结果来看,该传动系统较为可靠,可为齿轮脱啮冲击的计算分析提供一定参考。