海底多金属硫化物采掘机构滚筒切削特性研究①

2024-01-20刘效松李满红王建华

吴 卓, 郑 皓, 刘效松, 李满红, 王建华

(长沙矿冶研究院有限责任公司 深海矿产资源开发利用国家重点实验室,湖南 长沙 410012)

陆地矿产资源的不断开发使得矿产资源量日趋匮乏,人们不得不把目光转向深海采矿。 目前具有开采前景的海底矿产资源主要有多金属结核、富钴结壳、多金属硫化物及富稀土沉积物等,其中,多金属硫化物因金属品位高、赋存深度较浅、距离陆地较近等优点成为深海采矿的重点对象[1]。

海底多金属硫化物的开采首先是将其从矿床上剥离。 国内外针对海底多金属硫化物的剥离提出了多种切削方法,使用较多的是螺旋滚筒切削[2-7]。 滚筒是深海采矿设备中将多金属硫化物从矿床剥离的关键部件,为提高滚筒工作性能,国内外学者开展了大量研究,主要集中在端盘截齿切向安装角、轴向倾斜角和二次旋转角对截齿载荷的影响[8],滚筒排布方式对截割性能的影响[9],滚筒截割方向对载荷的影响[10],两滚筒中心距、牵引速度、转速对破碎性能的影响[11]等方面。 滚筒工作性能除了受到结构参数的影响外,还受到工作参数的影响。 本文采用棋盘式截齿排列的单滚筒,根据采矿车的实际作业工况进行数值模拟,分析不同切削厚度、转速、牵引速度对滚筒切削性能的影响,为采矿车开采工艺提供参考依据。

1 仿真模型的构建

1.1 滚筒模型处理

滚筒主要由筒毂、截齿、齿座组成,通过三维软件对滚筒模型进行绘制。 滚筒截齿采用棋盘式排列,沿6 条螺旋线排布截齿,每条螺旋线沿周向间隔120°,上侧3 条螺旋线在下侧3 条螺旋线基础上沿周向偏移60°对截齿进行排列,每条螺旋线上布置6 个截齿,由两端向中间布置。 每条螺旋线的初始位置前沿周向布置3 个具有侧边角的截齿,使得每个工作面上均有3 个截齿参与切削。 滚筒截线距40 mm,螺旋升角20°,截齿安装角45°。 棋盘式截齿排列展开图如图1 所示,滚筒结构如图2 所示。

图1 棋盘式截齿排列展开图

图2 滚筒结构图

1.2 切削模型的建立

将建立好的滚筒模型导入离散元软件中进行仿真分析时,为确保分析模型的精确性,需要对滚筒模型进行网格划分。 建立多金属硫化物矿床模型,尺寸为1 200 mm×600 mm×200 mm,为符合实际工况,矿床截割出与滚筒切削直径具有相似形状的圆弧面。 矿床中多金属硫化物密度、弹性模量、泊松比、抗压强度、内聚力和内摩擦角分别为2 600 kg/m3、11.5 GPa、0.11、10.24 MPa、2.447 MPa、38.04°[12]。 多金属硫化物矿床由半径8 mm 的颗粒粘结而成,建立过程中,采用Hertz-Mindlin 粘结接触模型模拟多金属硫化物颗粒间的粘结,采用Hertz-Mindlin 无滑动接触模型模拟颗粒与滚筒的接触。 试验中得到的颗粒间粘结参数[12]见表1。 矿床生成完毕后的颗粒数量为35 125 个,颗粒粘结键为163 981 个。

表1 多金属硫化物离散元模型的粘结接触参数

滚筒切削模型如图3 所示。 滚筒通过直线进给和旋转运动对多金属硫化物进行切削。 滚筒在对多金属硫化物进行切削时,破碎效果除了受滚筒本身结构、多金属硫化物物理力学特性影响外,还受滚筒工作参数的影响。 本文主要从滚筒切削厚度、转速、牵引速度3 个工作参数,通过切削阻力、产能和比能耗来评价滚筒的切削性能。

图3 滚筒切削模型

切削阻力是反映滚筒工作性能和设计切削设备的重要指标,可直接通过软件处理分析得出。

比能耗反映滚筒切削单位体积多金属硫化物时所消耗的能量,计算公式为:

产能是反映滚筒单位时间内能否达到生产需求的关键指标,计算公式为:

式中Q为产能,t/h;ρ为海底多金属硫化物的密度,kg/m3。

2 计算结果与分析

2.1 切削厚度对切削特性的影响

滚筒转速90 r/min、牵引速度0.1 m/s 条件下,分析了不同切削厚度对滚筒切削性能的影响,结果见图4。从图4 可以看出,随着切削厚度增加,产能近似成线性增加。 这是由于切削厚度增大,切削横截面积增大,随着滚筒不断向前进给,单位时间内剥离多金属硫化物的体积增大。 切削阻力随切削厚度增大而增大。 滚筒切削矿体的横截面积变大,大面积的向前进给切削会增大滚筒的切削阻力。 比能耗随切削厚度增加而减小。 由式(1)可知,比能耗与体积成反比关系,故在切削过程中,随着切削厚度增大,多金属硫化物颗粒从矿体剥离的体积逐渐增多,比能耗减小。

图4 切削厚度与切削性能的关系

综合上述分析,切削厚度太大,滚筒受力过大,会加剧截齿磨损,影响使用寿命;切削厚度太小,产能会减小,滚筒比能耗会增大。 切削厚度宜取50~70 mm。

2.2 转速对切削特性的影响

滚筒牵引速度0.1 m/s、切削厚度70 mm,转速对滚筒切削性能的影响见图5。 由图5 可见,随着转速增加,相同牵引速度下滚筒向前切削矿体的位移量减小,剥离的体积减小,产能随之减小,但由于转速的增量较小,位移变化量较小,产能变化幅值较小。 切削阻力均值随着转速增大而减小。 滚筒转速较低时,单位时间内参与截齿的数量较少。 截齿通过挤压来切削矿体,需要较大的切削力,随着转速增大,单位时间内参与切削的截齿数量增多,截齿对矿体的瞬时冲击加剧,加速了矿体内部裂纹的扩展,切削阻力减小。 比能耗随着转速增大而增大。 比能耗同时受到转速、扭矩和剥离体积的作用,转速增加,扭矩减小,虽然滚筒剥离的体积变化很小,但比能耗增加。

图5 转速与切削性能的关系

综上所述,低转速虽然比能耗较小,但会增大滚筒的切削阻力,使截齿磨损加剧;高转速虽然切削阻力较小,但比能耗较大,会增大能量损耗。 因此,适宜的转速为80~100 r/min。

2.3 牵引速度对切削特性的影响

滚筒切削厚度70 mm、转速90 r/min,牵引速度对滚筒切削性能的影响见图6。 由图6 可见,随着牵引速度增加,产能和切削阻力均值增加,比能耗降低。 牵引速度增加,滚筒切削深度增大,被剥离的多金属硫化物体积量增大,产能和滚筒所受切削阻力增大,比能耗降低。

图6 牵引速度与切削性能的关系

综合上述分析可知,低牵引速度时滚筒的切削阻力和扭矩较小,但比能耗较大,产能也会减少;高牵引速度时比能耗较小,但切削阻力较大,不利于设备的稳定工作。 适宜的牵引速度为0.06~0.10 m/s。

2.4 正交试验

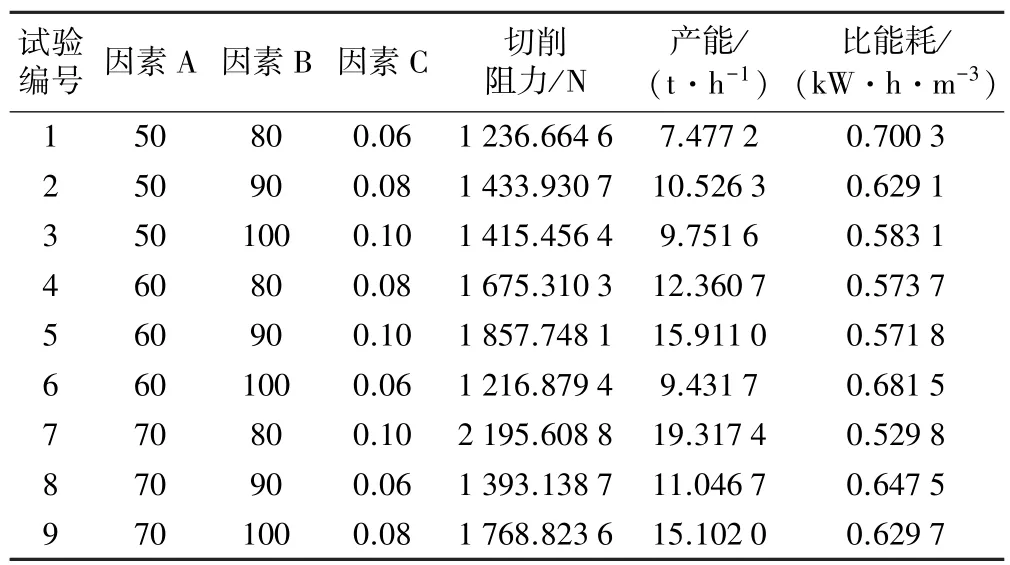

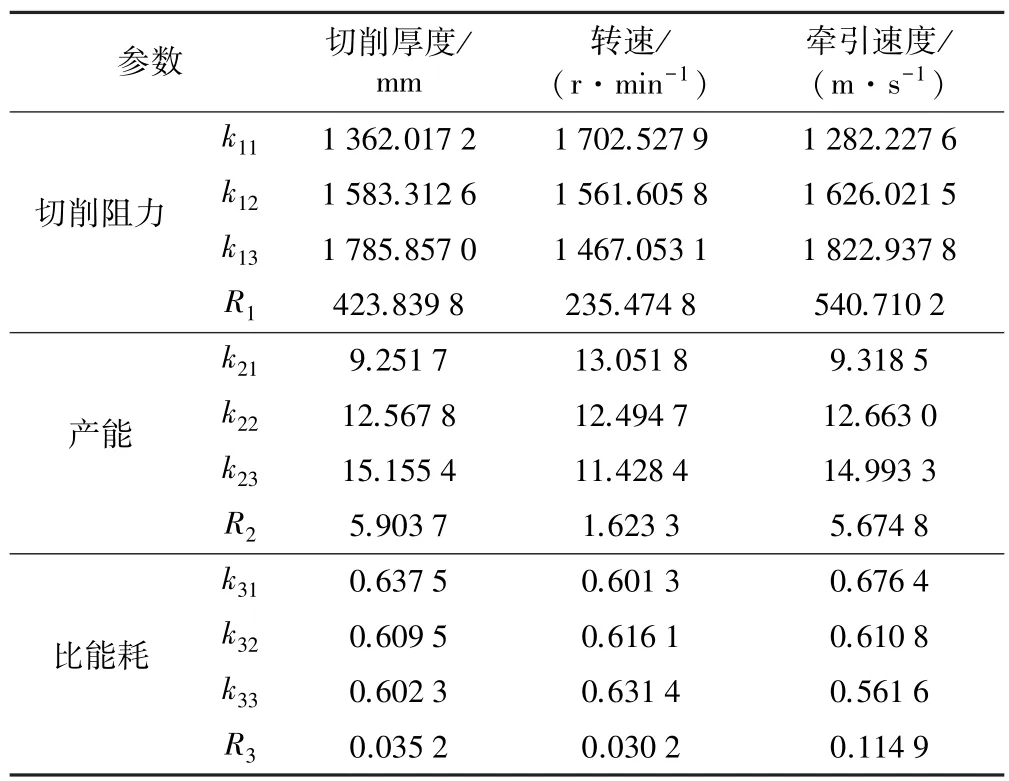

滚筒切削性能受到多因素耦合的作用,而基于单因素试验法分析切削厚度、转速、牵引速度对切削性能的影响难以得到滚筒的最优工作参数。 根据单因素试验法分析得出的工作参数取值范围,选择切削厚度、转速、牵引速度三因素,每个因素选取3 个水平,得到三因素三水平正交试验表如表2 所示,正交试验结果见表3,极差分析结果见表4。

表2 三因素三水平正交试验表

表3 正交试验结果

表4 极差分析结果

从表3 ~4 可以看出,随着切削厚度增加,切削阻力逐渐增大、产能逐渐增大、比能耗逐渐减小;随着转速增加,切削阻力逐渐减小、产能逐渐减小、比能耗逐渐增大;随着牵引速度增大,切削阻力逐渐增大、产能逐渐增大、比能耗逐渐减小。

通过上述公式可求出评价指标在各因素各水平下的权重。 由权重大小计算出最优切削方案,两种评价指标值越小越好。

权矩阵计算公式为:

式中ω1为滚筒切削阻力权矩阵;ω2为滚筒比能耗权矩阵;M1为滚筒切削阻力均值矩阵;M2为滚筒比能耗均值矩阵;T1为三因素的滚筒切削阻力均值之和的倒数矩阵;T2为三因素的滚筒比能耗均值之和的倒数矩阵;S1为滚筒切削阻力的极差矩阵;S2为滚筒比能耗的极差矩阵。

为得出最优工作参数组合,将两种评价指标的权矩阵取均值计算得到总权矩阵ω:

由上述计算结果可知,A1、B3、C1权重最小,故最优方案为A1B3C1,得到滚筒的最优工作参数为切削厚度50 mm、转速100 r/min、牵引速度0.06 m/s。

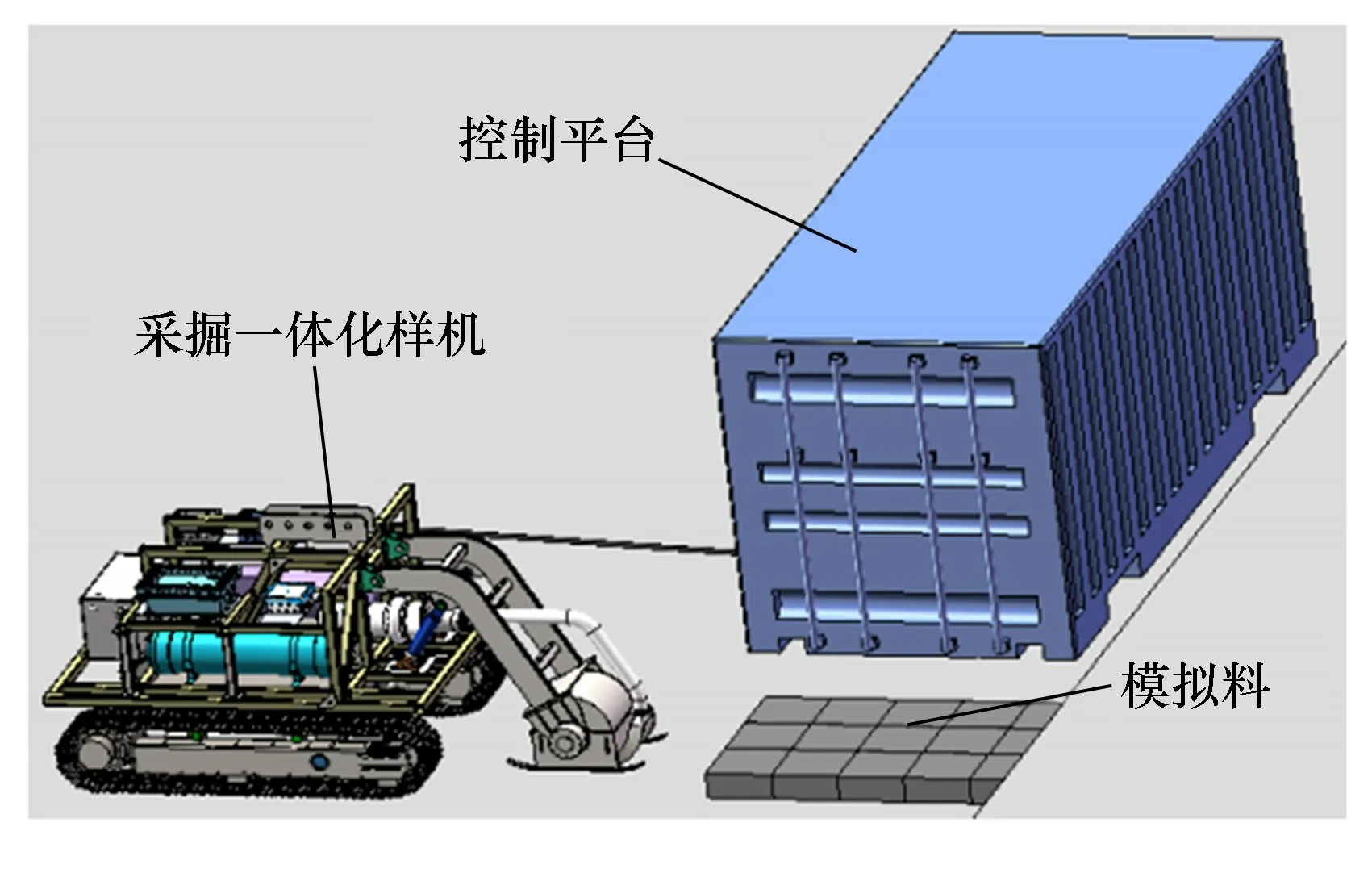

3 试验验证

在实验室搭建了海底多金属硫化物切削试验系统,试验系统主要包括海底多金属硫化物采掘一体化样机、控制平台和多金属硫化物模拟料,如图7 所示。

图7 海底多金属硫化物切削试验系统图

在进行切削试验时,主要利用压力传感器和流量传感器对破碎马达的压力和流量进行实时监测,通过换算分析得到滚筒在最优工况下的切削性能参数。

在切削厚度50 mm、转速100 r/min、牵引速度0.06 m/s 工况下进行数值模拟与岸上切削试验,得到的数值模拟和试验切削性能结果统计于表5 中。 结果表明,仿真结果与试验结果吻合,验证了仿真分析得到的最优工作参数是可靠的。

表5 最优工作参数下数值模拟与试验结果对比

4 结 论

采用棋盘式截齿排列滚筒,基于离散单元法对不同工况下滚筒的切削过程进行数值模拟,结论如下:

1) 随着切削厚度增加,滚筒产能、切削阻力逐渐增大,比能耗逐渐减小。

2) 随着转速增加,滚筒产能逐渐减小,但减小幅值较小,切削阻力逐渐减小,比能耗逐渐增大。

3) 随着牵引速度增加,滚筒产能、切削阻力逐渐增大,比能耗逐渐减小。

4) 由矩阵分析法计算可知,滚筒最优工作参数为:切削厚度50 mm、转速100 r/min、牵引速度0.06 m/s。