抽油杆疲劳性能试验影响因素分析

2024-01-18马千惠李宏威张乃元王桂全王路石

马千惠,李宏威,张乃元,王桂全,王路石

1.中国石油大庆油田有限责任公司采油工艺研究院(黑龙江 大庆 163453)

2.黑龙江省油气藏增产增注重点实验室(黑龙江 大庆 163453)

0 引言

有杆泵采油系统是我国各大油田的主要采油方式,该方式年产油量占比约75%。抽油杆是有杆泵采油系统中重要部件之一,使用量大[1]。中国作为抽油杆的生产大国和使用大国,生产企业遍布全国19 个省市,重点企业50 余家,年产能1.5×108m。随着共建“一带一路”倡议提出10年来,抽油杆市场逐步呈国际化趋势,中国已成为抽油杆出口大国,已销往25个国家和地区。

随着油田开发难度的加大,特别是近年来非常规油藏的开发,水平井、深井、超深井井数逐年增加,对抽油杆的性能提出更高的要求。目前我国抽油杆失效约占油井生产事故的35%。抽油杆的失效严重影响了油井连续作业,不仅存在严重的安全隐患,还将面临巨大的经济损失。在我国每发生一次断杆事故,油井作业费、减产成本折合可达2~3 万元[2]。

近年来,我国抽油杆各生产研发单位对抽油杆的服役条件、主要技术性能要求以及主要失效形式方面进行了深入研究。

1)抽油杆服役条件是抽油杆承受不对称循环载荷的作用,受到CO2、H2S 和Cl-1等腐蚀介质的侵蚀,抽油杆的偏磨现象普遍发生在各生产井中[3-4]。

2)抽油杆最主要的技术性能要求是抗疲劳性能或抗腐蚀疲劳性能,抽油杆磨损加剧了疲劳断裂。

3)抽油杆主要失效形式是疲劳断裂或腐蚀疲劳断裂,杆柱的偏磨会加剧疲劳断裂现象的出现[5]。

抽油杆疲劳性能是反应抽油杆综合性能的重要指标,准确高效检测疲劳性能可为提高抽油杆产品质量及产品竞争力奠定基础。

1 影响因素分析

据统计,近年来疲劳试验的成功率最高约为20%[6-7],其试验失败的主要原因是试样断裂在夹持部位,而非有效部位。其过低的试验成功率不仅浪费抽油杆样品,同时降低实验人员工作效率,增大工作强度。试验结果的影响因素主要有以下几方面。

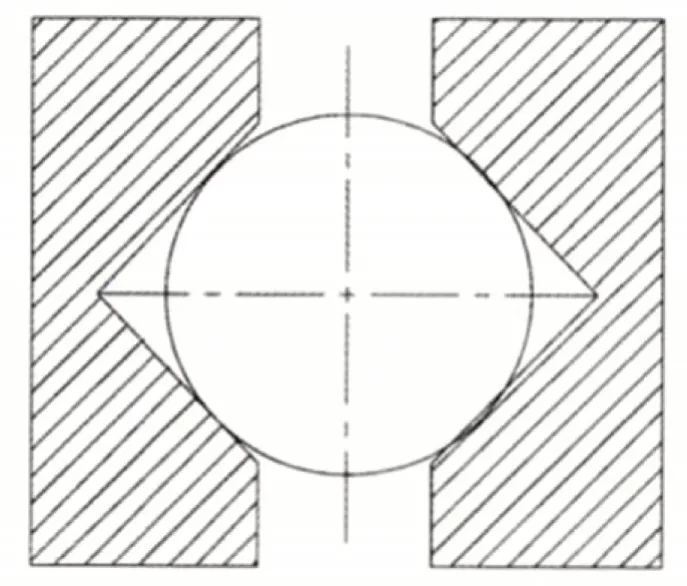

1)夹持装置。目前常用的疲劳试验机多配备V型夹具,如图1 所示。当V 型夹具与抽油杆试样接触时为线接触或点接触,如图2 所示。V 型夹具夹紧试样后所产生的应力集中易形成裂纹源,逐渐形成裂纹核,裂纹核则会继续扩展变成裂纹,从而导致在试样夹持部位断裂,试样在未达到疲劳极限时发生断裂,疲劳试验无法正常进行[8]。

图1 V型夹具图

图2 V型夹具与试样接触形式图

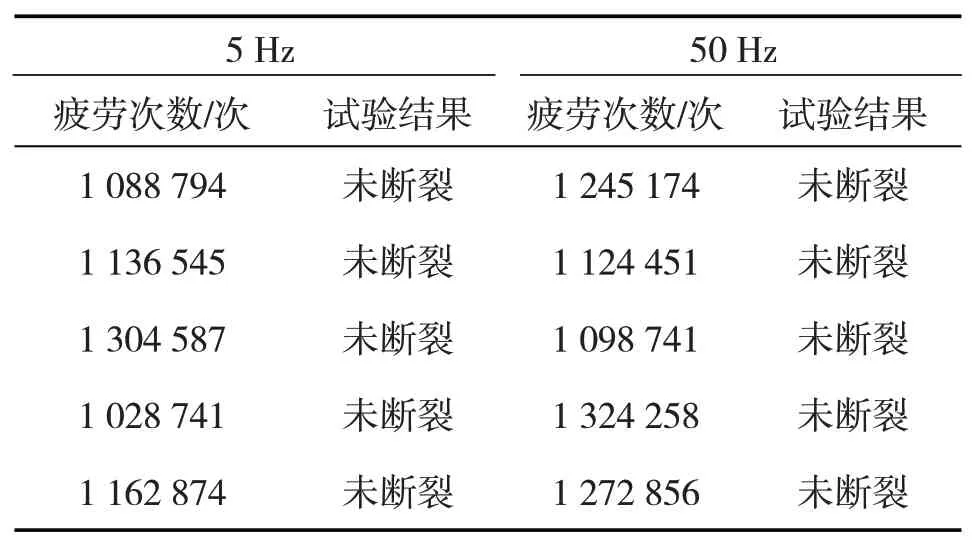

2)试验频率。过高的试验频率会导致样品发热,从而降低试样的疲劳性能[9]。SY/T 5029—2013《抽油杆》[10]中要求试验频率小于150 Hz,采用Ⅱ型试样分别在5 Hz和50 Hz两种频率对D级抽油杆(试验应力为406 MPa)进行试验,其试验数据见表1。

表1 406 MPa试验应力下不同疲劳试验频率试验结果

由表1 中数据可知,不同疲劳试验频率下其疲劳寿命均能达到100万次,不存在明显差异。

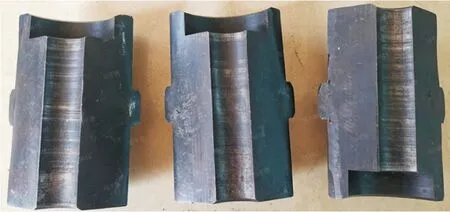

3)试样样式。SY/T 5029—2013《抽油杆》附录Ⅰ中提出了两种钢制抽油杆疲劳性能试样:Ⅰ型试样和Ⅱ型试样,如图3 所示。Ⅰ型试样为全尺寸短抽油杆试样,其制造工艺应和批量生产工艺一致,是单独在生产过程中按照标准要求尺寸生产[10];Ⅱ型试样应从批量生产的产品随机截取的试样。因此,Ⅱ型试样更能说明该批抽油杆的质量状况,在实际检测中Ⅱ型试样更为常见。使用Ⅱ型试样试验失败时,断裂部位如图4所示。

图3 抽油杆试样

图4 断裂部位图

4)试样表面状态。试样的表面状态会对结果有影响,如表面粗糙度过大、残余应力的存在、杂质或微观结构的改变等。在试验过程中,当试样表面有凹痕、刻痕、结疤、轧制飞边、轧制折叠及机械损伤等不连续缺陷时,极易在该部位产生应力集中,从而形成裂纹源,最终造成试样未达到疲劳极限时就发生断裂的现象[7]。

5)试验机夹具同轴度。试验机夹具的同轴度是试验机重要技术参数之一,主要由夹具的角偏置或侧向偏置或两者组合引起。同轴度过大极易在夹持部位出现附加弯矩[11],应力与拉伸应力叠加产生应力集中,在夹持部位提前断裂,从而导致试验失败。

2 应对措施

1)夹持装置。通过对现有的夹持装置研究分析,为有效避免试样与夹具接触时产生应力集中,从而导致试样提前断裂的问题。设计三瓣式夹具,如图5 所示。增加夹具与抽油杆试样的接触面,将V 型槽更改圆弧面,三瓣式夹具可有效减少对试样表面的损伤,试验过程中不会出现明显夹持痕迹,能有效避免应力集中问题。

图5 三瓣式夹具

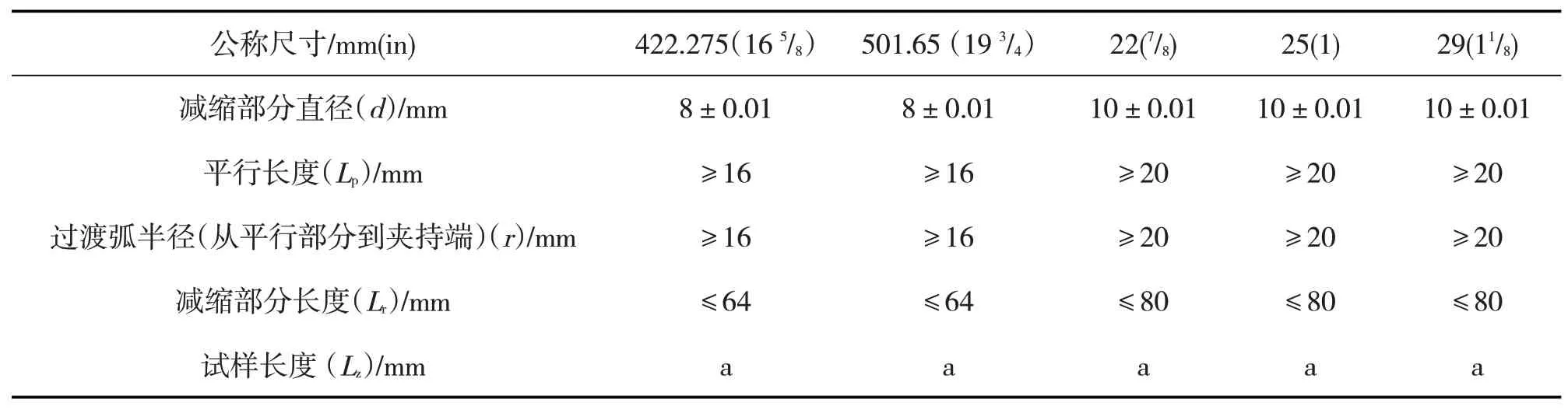

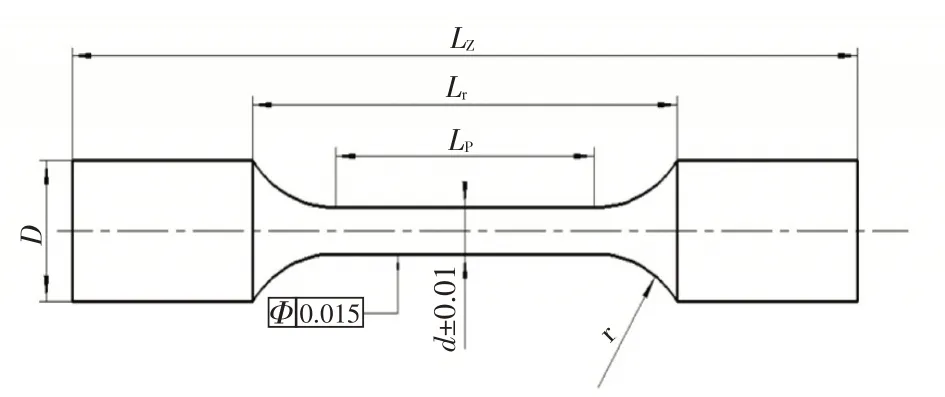

2)试样样式。为进一步避免应力集中问题,对现有试样进行分析,设计哑铃型试样,如图6 所示,具体尺寸见表2。

表2 哑铃型试样尺寸数据表

图6 抽油杆哑铃型试样图

3)试样表面状态。应尽可能将表面状态的影响降低至最小,表面粗糙度应不大于0.2µm。应在热处理后进行最终的打磨处理,热处理过程不应改变试样的微观结构。尽可能减少机加工产生的表面损伤,制样时应在磨削后进行抛光,抛光后应进行检查,确保试样测试长度内没有圆周方向的划痕[11]。

4)试验机夹具同轴度。根据GB/T 3075—2021《金属材料疲劳试验轴向力控制方法》的要求,疲劳试验机的同轴度应不大于5%,且在每次系列试验之前或装置发生改变后均应进行检查确认[11]。

3 试验验证及效果评价

3.1 试验验证

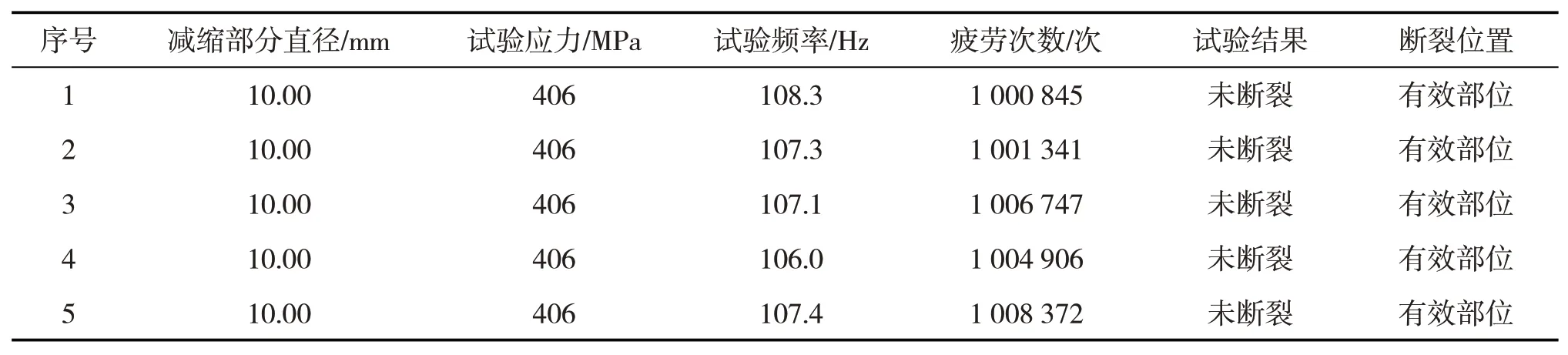

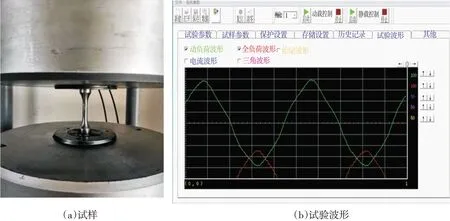

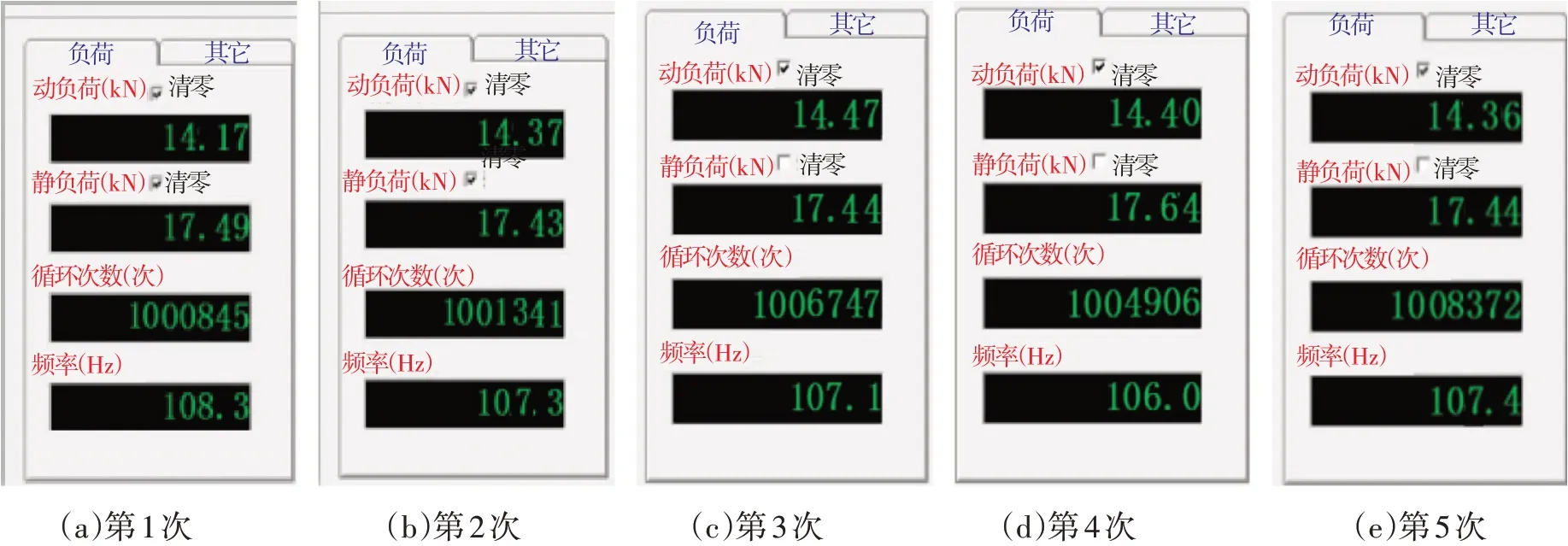

选取杆体直径为22 mm的D级抽油杆制作哑铃型试样,并使用三瓣式夹具进行试验验证。试验应力为406 MPa,试验频率≤150 Hz,试样及试验波形如图7 所示,5 次试验结果如图8 所示,试验数据见表3。

表3 哑铃型试样疲劳试验数据表

图7 哑铃型试样及试验波形

图8 试验结果

根据SY/T 5029—2013 附录L 中L.4 的规定,5根试样在1×106循环次数下未发生疲劳断裂,则为合格。由表3试验数据可知,5根试样均断裂在有效部位,满足标准要求。

3.2 效果评价

根据上述试验验证可知,采用三瓣式夹具以及哑铃型试样,可有效提高试验成功率。

以直径22 mm 抽油杆为例,每米价格约30 元,进行一组疲劳试验共需要5 根断裂在有效部位的试样,以一根试样300 mm、20%的试验成功率计算,至少节约6 m 抽油杆样品,单次试验可节约样品费用约180 元。以某国家检测中心疲劳试验收费标准为480 元/h 计算,单次试验可节约工作时间60 h,节约检测费用28 800 元。单次试验可节约总费用约28 980 元。

4 结论

1)从夹持装置、试验频率、试样样式、试样表面状态以及试验机夹具同轴度5 个方面,对抽油杆疲劳性能试验影响因素进行分析。

2)设计三瓣式夹具以及哑铃型试样,经过试验验证,可有效避免应力集中问题,大幅提高试验成功率,降低实验人员工作强度,节约工作时间。

3)以直径22 mm 抽油杆为例,单次试验可节约费用约28 980元。