高速电动手术工具驱动电机设计及优化研究*

2024-01-18鲁自强李保国耿晓斌张天逸程云章

鲁自强,李保国,耿晓斌,张天逸,程云章△

(1.上海理工大学 健康科学与工程学院,上海 200093;2.上海理工大学 上海介入医疗器械工程技术研究中心,上海 200093)

0 引言

高速电动手术工具是集动力输出、转速控制和手术操作等功能于一体的医疗器械,主要由主机、手柄、工具头和脚踏开关组成。其核心部件是手柄内负责提供动力的高速驱动电机,可搭配不同工具头,在手术中对人体骨组织进行钻孔、磨削、铣削、割锯等操作[1]。为保证手术过程安全高效,驱动电机既要拥有较小外形与超高转速,还要能低振动、低噪音地平稳运行且控制响应快,在钻穿骨组织时能立即停止转动,避免对患者造成额外损伤。此外,还需具有较高的耐久性,能经受多次严苛的灭菌操作。

目前临床手术中对高速电动手术工具超高转速的需求日益增大,例如颅脑手术中的颅骨铣削扩孔操作,需要驱动电机在50 000 rpm以上的转速下提供最佳扭矩,以在最短时间内铰穿最坚硬的骨骼,缩短手术时间、提升手术效果[2]。永磁无刷直流电机因转速高、噪声低、体积小、寿命长、转矩密度大、运行稳定、维护方便及可精确控制启停等[3],已成为高速电动手术工具驱动电机的主要研究对象。

在医用永磁无刷直流电机领域,我国高性能产品主要依赖进口。基于此,本研究设计了一款转速为70 000 rpm的永磁无刷直流电机,用于高速电动手术工具。通过对其主要组成部分进行结构选型与参数计算;有限元仿真分析验证可行性;并采用响应曲面法,在保持电机外径不变的情况下,优化其内部尺寸,以达到降低空载电流、提高运行可靠性的优化目标。

1 电机结构选型设计

永磁无刷直流电机主要由电机本体、位置检测电路和换相控制电路组成,各部分不同的结构设计与选材决定其性能特点。

1.1 电机本体

电机本体主要包括定子、绕组、转子与永磁体。定子结构采用无槽设计,由于无定子齿,运行时不会产生齿槽转矩,振动和噪声较低,电机运行更加平稳,可减小在手术过程中对周围人体组织造成损伤[4]。定子铁心材料选择35H270型硅钢片,导磁性好且损耗较低。

绕组在定子铁芯内表面分布式布置,绕组间用环氧树脂胶进行填充。通过三相星型接法与外电路进行连接,有利于降低电机空载电流,进而减少高速电动手术工具运行过程中所产生的热量,提升手术安全性[5]。

内转子结构的永磁无刷直流电机功率密度大、转动惯量小、响应快、散热好,易实现超高转速及精确控制,且封闭性和抗干扰性更佳[6]。转子铁心材料同样选择35H270型硅钢片。

本研究选用表贴凸出式永磁体结构进行设计,工艺简单、易于优化,可降低铁心损耗、延长电机使用寿命,且转矩波动小、磁场分布均匀,具有更好的磁通利用率[7]。然而,由于电机转速较高且永磁材料的承载拉应力较小,该结构设计需要在永磁体外表面添加一层保护套,使其免受巨大离心力的损害。永磁体材料选择N40UH型钕铁硼,具有高矫顽力、高磁能积和高剩余磁通密度等优势。由于无槽结构电机气隙长度较大,故选择径向充磁以增大其气隙磁密。

1.2 位置检测电路

永磁无刷直流电机根据转子相对于定子的位置,进行换相导通,使电机持续运转,转子位置信号由位置检测电路负责检测。本设计中,电机体积空间较充裕,故使用传感器作为转子位置检测方式,兼顾性能与成本。由于霍尔传感器体积小、精度高,且不易受温度、压力等因素干扰[8],能承受手术前后的高压灭菌处理,成为最合适的转子位置传感器。

1.3 换相控制电路

换相控制电路与有刷电机中机械电刷和换相器的作用相同,由逻辑控制模块和功率驱动模块组成。逻辑控制模块根据预设的控制策略,将位置检测电路检测到的转子位置信号处理为电信号[9]。微控制器因其处理速度较快、性价比高且具有丰富的通用接口与开发工具,广泛应用于高速电动手术工具控制领域。

功率驱动模块输出电信号控制电枢绕组换相导通,产生交变磁场,使电机持续转动。全桥式驱动电路拓扑结构设计转矩脉动小,绕组利用率高,精度、效率和稳定性高[10],可满足手术中低噪声、低振动的控制要求。

1.4 结构选型方案

本研究永磁无刷直流电机的结构选型方案见表1。

表1 永磁无刷直流电机结构选型方案

2 电机主要参数计算

2.1 电机的数学建模

永磁无刷直流电机动力学方程[11]如下:

(1)

式中,Va,Vb,Vc是相电压,ia,ib,ic是相电流,ea,eb,ec是反电动势,R是电阻,L是电感,M是互感。电机的电磁转矩方程如下:

Te=Pλ(eaia+ebib+ecic)

(2)

式中,P为极数,λ是磁链。电机转速一定时,极数越少,电机内磁场交变频率越低,电机损耗越低[12]。高速电机通常采用2极或4极结构,其中4极结构的电机绕组端部长度更短,铁心轭部厚度更薄,所以,综合考虑极数选为4极。电机速度方程如下:

(3)

式中,J为惯性,Te为电磁转矩,F为粘性摩擦,ωm是机械速度,Tm是机械转矩。本研究设计的永磁无刷直流电机专用于高速电动手术工具,额定转速70 000 rpm,外径21 mm,轴向长度30 mm。电机反电动势方程如下:

(4)

式中,ke是反电动势常数,θe是转子角度,函数F(·)给出反电动势梯形波。由于电机通过轴传动与刀头连接,在手术中可通过刀头与人体组织形成电流通路,一般要求其反电动势电压不能超过人体安全电压,以免电机漏电对人体造成伤害,通常选用小功率高速驱动电机,因此设定额定功率为90 W,额定电压为24 V,额定效率为95%。电机性能指标与主要尺寸的计算[13]如下:

(5)

式中,Da为定子内径,La为电机轴向长度,n为额定转速,P′为计算功率,ai为计算极弧系数,AS为电机的电负荷,Bδ为电机的磁负荷,KΦ为气隙磁场波形系数,KW为电枢绕组系数。计算功率P′计算如下:

(6)

式中,ηN为额定效率,PN为额定功率。

2.2 性能参数

根据以上公式,计算额定数据和主要性能参数。由于槽数对电机稳定性有较大影响,槽数越多,每槽导体数越少,所产生的感生电动势越小,气隙磁场的谐波幅值越小,有利于电机换相,且转矩波动和转子涡流损耗减少,运行更加稳定;而槽数过多,定子齿宽减小,定子机械强度和槽的利用率降低,使制造成本增加[14]。无槽无刷直流电机虽无齿槽结构,但有虚槽数,表示每相绕组数。考虑电机的稳定性以及速度要求,本研究选择12槽结构,最终所得电机各尺寸参数设计见表2。

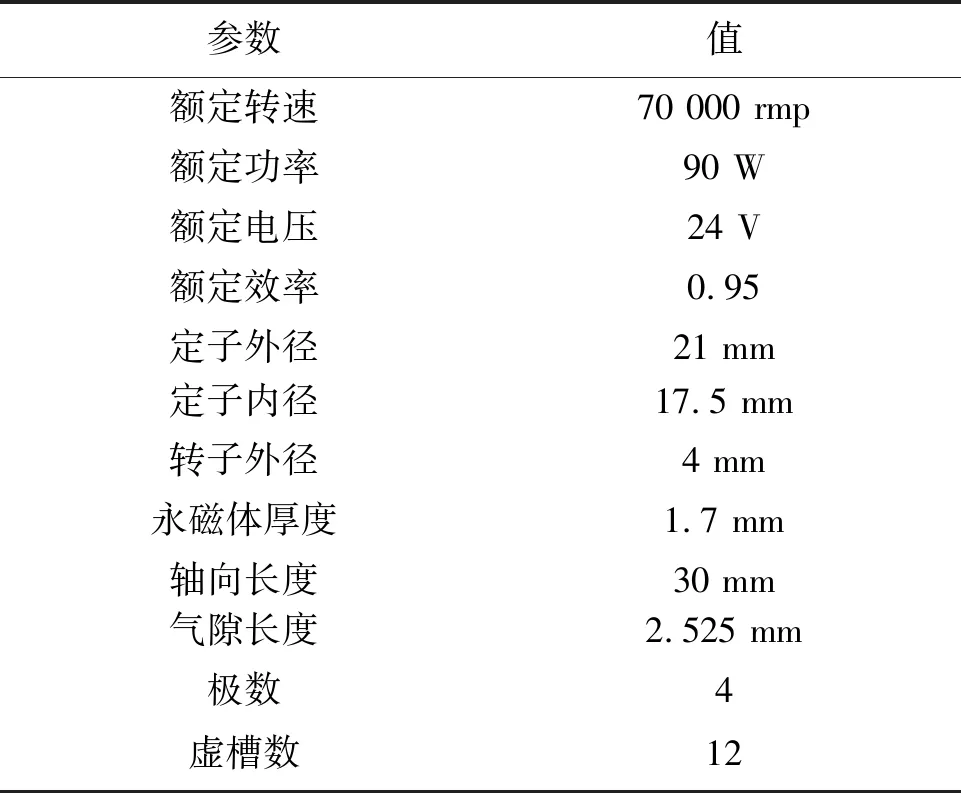

表2 永磁无刷直流电机的参数设计

3 电机有限元仿真分析

3.1 电机模型的建立

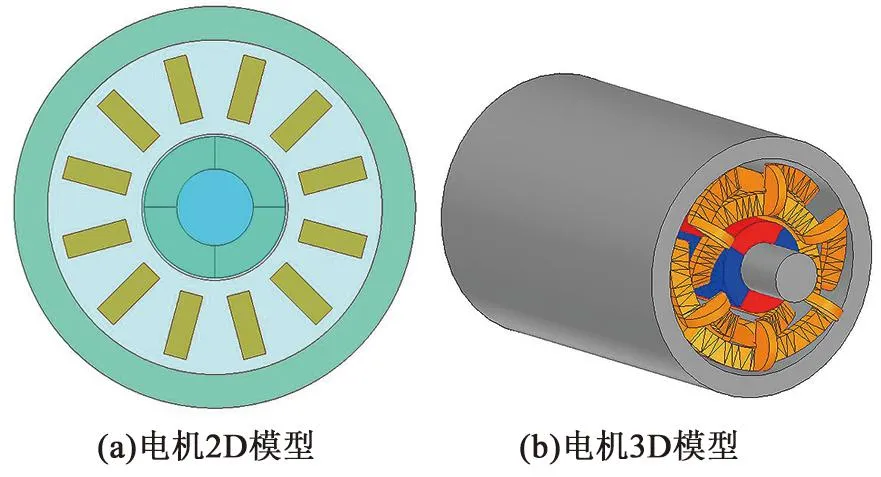

本研究采用Ansys Maxwell软件对永磁无刷直流电机进行建模仿真。根据已确定的电机设计方案,从RMxprt模块中导出外电路,绘制电机结构模型,附加各部分材料,划分永磁体,对绕组进行分相赋值,设定转动区域,设置边界条件并对电机进行网格剖分,所得电机2D、3D模型见图1[15]。

图1 永磁无刷直流电机仿真模型

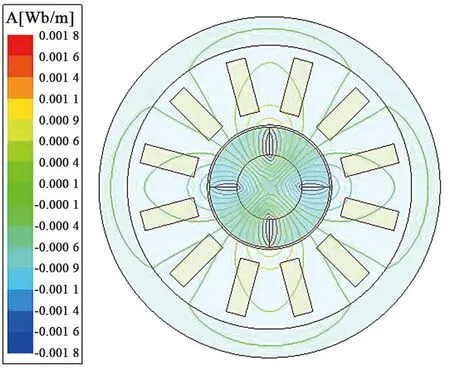

3.2 稳态仿真分析

通过稳态仿真分析,检查电机的电磁结构设计是否合理,结果见图2—图4。由磁场分布图可知,电机有4条完整的磁路,磁通分布与走向合理,漏磁系数较小,符合电机的4极、内转子设计;由磁密云分布图可知,磁密云从转子到定子逐渐减弱,符合电机无槽结构设计[16];磁力线矢量图中的线段表示磁场流动方向,可见电机磁场从转子 N 极出发,沿着磁路,穿过气隙,经过定子,最后流入转子 S 极,形成电机的有效磁通,验证了电机电磁结构设计的合理性。

3.3 瞬态仿真分析

通过瞬态仿真查看输出波形,验证电机性能是否达到设计要求。图5为电机空载启动过程中的转矩变化,可见电机刚启动时,由于速度很低,需要较大转矩克服静态惯性,最高时接近138 mN·M,之后随电机转速的提高而逐渐变小,最后稳定在12 mN·M左右,且波动较小,这得益于无槽结构的设计优势,可使电机在手术运行中更加平稳。电机的效率损失与电机转矩计算公式T=9 550×P/n计算所得的12.28 mN·M结果接近。

图2 电机磁场分布图

图3 电机磁密云分布图

图4 电机磁力线矢量图

图5 空载启动过程中的转矩

图6为电机空载启动过程中的转速变化,可见电机空载启动后,从0一直加速到70 000 rmp左右,达到稳定状态。随着转矩的变化,转速一开始快速增加,然后缓慢增加,直至趋于稳定,所用时间约为56 ms,表明电机的空载转速达到设计要求。该小型无槽、无刷直流电机其转子转动惯量很小,启动时加速时间较短,无齿槽结构依然具有良好的启动性能。

图6 空载启动过程中的转速

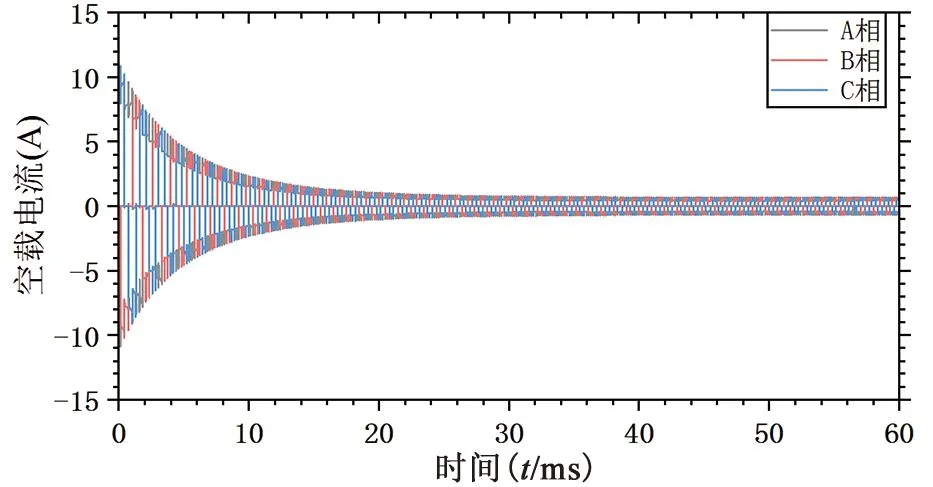

图7为电机空载启动过程中的电流变化,由图可知,空载电流在电机刚启动时波动较大,当转速稳定后,也随之趋于稳定,但稳定后的空载电流仍较大,有效值达到1.65 A,会导致电机运行过程中温升较大,在手术过程中对患者造成额外损伤。国家医药行业标准规定,在额定工作条件下,高速电动手术工具可触及的外壳表面温度不应超过环境温度20 ℃[17]。因此,需要对电机进行优化,以提升手术过程安全性。

4 响应曲面法优化空载电流

4.1 影响因子分析

电机中转子和定子之间的空气隙大小对空载电流具有重要影响。较大的空气隙会导致磁通泄漏,使有效磁通量减少,从而需要更多的电流来产生足够的转矩,使电机空载电流增加;而较小的空气隙会使绕组磁场需要较大的电流来克服空气隙的磁阻,导致较高的空载电流[18]。合适的空气隙大小不仅可以降低电机的空载电流,还可以降低转矩波动,减小电机振动与噪声。空气隙大小由定子外径和转子外径共同影响决定。

永磁体厚度直接关系电机磁路磁动势平衡问题,其值增大时,可产生更强的磁场,有助于提高电机的转矩输出,电机在空载时所需的励磁电流可能会减少,从而降低空载电流。但可能会使磁场过饱和,导致磁场增长受限,使空载电流增加[19]。

4.2 响应曲面试验

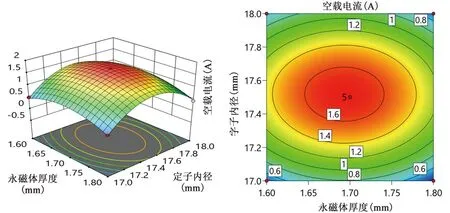

响应曲面法在电机设计中具有效率高、可视化、多因素优化响应、解决非线性问题和确定因素重要性等优点,可协助科研人员实现更高效、准确的优化设计工作[20]。本研究在保证电机外径大小不变的情况下,选择定子内径d、转子外径l、永磁体厚度h三个因素,通过响应曲面法进行优化设计,探寻最优内部尺寸。

通过单因素试验,确定变量取值范围为: 17 mm≤d≤18 mm,3.5 mm≤l≤4.5 mm,1.6 mm≤h≤1.8 mm,三个自变量用x1,x2,x3表示。由于电机响应曲面模型试验区域接近响应面的最优区域,且考虑了交互效应和二次效应,故采用典型的二变量二次多项式建立近似数学模型[21]:

(7)

式中,y为目标函数,xi为自变量,βi为xi的线性效应,βii为xi二次效应,βij为xixj之间的交互效应,ε为误差。使用Design-Expert软件进行交互试验设计,得到三变量之间的两两交互作用对空载电流影响的三维图与等值线图,见图8—图10。

由图8—图 10可知,永磁体厚度和转子外径对空载电流的变异影响较小,说明在1 mm的厚度变化区间内,电机旋转部分的磁通密度不会产生太大变化。而定子内径对空载电流的变异影响较为显著,一方面是因为电机的磁通路径是从永磁体正极经过空气隙到达定子后,折返进入永磁体负极,定子内径变化影响空气隙大小,进而影响空载电流;另一方面是由于电机绕组用环氧树脂胶布置在定子内部,定子内径改变时,绕组位置也随之改变,极易影响电机磁场磁路,进而对电机的空载电流造成较大影响[22]。这验证了永磁无刷电机回归模型的合理性。

4.3 优化结果

在Design-Expert 软件中对二阶回归模型进行分析求解,求得二阶回归方程:

y=1.68-0.052x1+0.06x2-0.145 3x3-0.004x1x2+0.014 8x1x3-0.087 4x2x3-0.386 9x12-0.835 8x22+0.293 9x32

(8)

图8 定子内径与转子外径交互影响Fig.8 Interaction between stator inner diameter and rotor outer diameter

图9 定子内径与永磁体厚度交互影响

图10 永磁体厚度与转子外径交互影响

由二阶回归方程计算得到响应曲面法优化的最优结构尺寸为:永磁体厚度1.63 mm,定子内径17.21 mm,转子外径4.41 mm,此时空载电流有效值降低至0.68 A,为最佳结构设计方案。在Ansys Maxwell软件中进行仿真验证,优化后的电机空载启动过程中的电流变化见图11。电流相比优化前降低了57.8%,使电机在手术运行中的温升显著降低。

图11 优化后空载启动过程中的电流

5 结论

本研究通过分析高速电动手术工具应用场景与使用特性,设计了一款转速为70 000 rpm的永磁无刷直流电机结构,并通过有限元仿真分析,验证了其性能。针对仿真中出现空载电流较大的问题,采用响应曲面法进行优化设计,优化后使电机空载电流降低了57.8%,电机的温升性能得到有效改善,提升了可靠性与安全性,可为永磁无刷直流电机在高速电动手术工具中的进一步应用提供参考。