环氧树脂及酚醛树脂黏度对环氧塑封料性能的影响

2024-01-17曹二平

曹二平

(衡所华威电子有限公司上海衡锁电子分公司,上海 200120)

0 引言

环氧塑封料主要由环氧树脂、固化剂、填料、催化剂和其他助剂组成,其具有优良的黏结性、耐热性、耐化学腐蚀性、电绝缘性以及吸水率低、成型收缩率低、成型工艺性能好等优点,被广泛应用于集成电路封装领域[1]。环氧树脂是环氧塑封料的基体树脂,具有低成本、高黏结力等特点,酚醛树脂是环氧塑封料中的固化剂。环氧树脂和酚醛树脂在单独使用时不具备优异的性能,两者相互发生固化反应形成交联结构网络才能展现出优异的性能[2]。环氧塑封料的固化过程和固化产物的特性对封装体有重大影响。固化速度太快,无法满足封装体的多排数设计的要求;固化速度太慢,产品成型周期变长。若固化产物的交联密度低,则环氧塑封料的玻璃化转变温度Tg低,无法应用于高功率、高耐热的封装应用场景;若固化产物的交联密度高,则环氧塑封料的模量高并容易发生分层[3-4]。随着集成电路封装的发展,为了适应不同的市场需求,集成电路封装领域产生了多种封装形式,比如晶体管外形封装、双列直插式封装、表面贴装型封装、四侧引脚扁平封装、方形扁平无引脚封装、球栅阵列封装、芯片级封装、系统级封装和多芯片模块封装等。不同的封装形式对环氧塑封料的性能有不同的需求,这就需要环氧塑封料的各项性能具有可调性[5]。

张未浩等研究了不同的环氧树脂对环氧塑封料性能的影响,指出环氧树脂对环氧塑封料的螺旋流动长度、凝胶化时间、黏度等性能有重要影响[6]。朱恩波等研究了固化剂对环氧塑封料固化反应的影响,指出环氧塑封料的性能不仅受到固化剂的影响,还受到整个固化反应过程中反应焓的影响[7]。MUSTATA 等研究了环氧树脂的固化机理,指出了环氧树脂固化反应为三级固化反应[8]。本文以环氧树脂为基体、酚醛树脂为固化剂,利用环氧树脂/酚醛树脂交联反应的特点,研究了不同黏度的环氧树脂及酚醛树脂对环氧塑封料性能的影响。

1 试验设计

1.1 原材料及制备方法

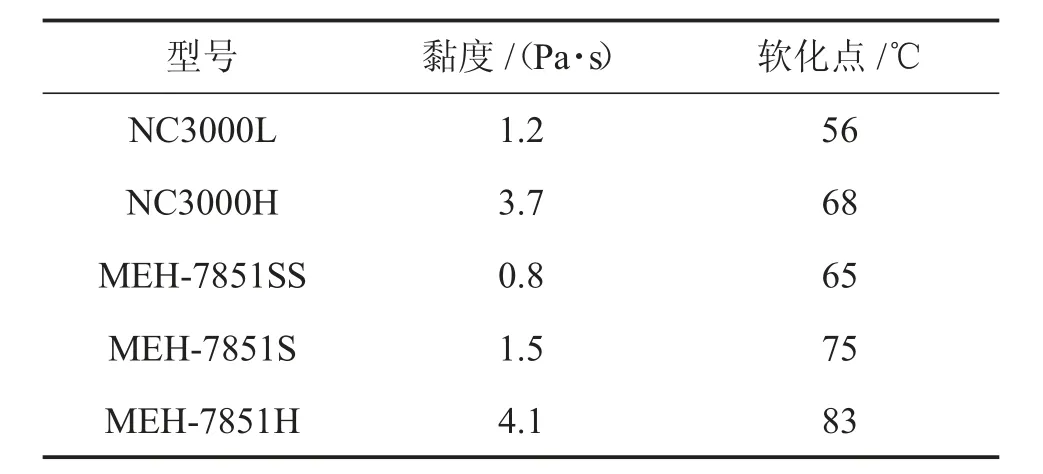

试验采用的主要原材料为日本化药有限公司生产的联苯多芳香型环氧树脂(NC3000L、NC3000H),日本明和株式会社生产的联苯多芳香型酚醛树脂(MEH-7851SS、MEH-7851S 和MEH-7851H)。在175 ℃下,使用毛细管流变仪测定树脂黏度。5 种树脂的黏度和软化点如表1 所示。

表1 5 种树脂的黏度和软化点

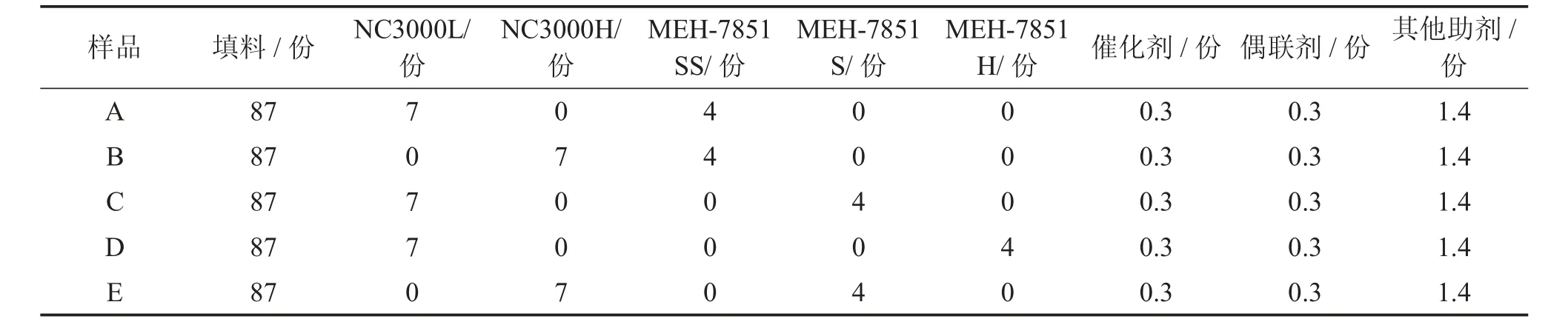

为了进行配方研究,本课题组设计了5 种样品,将所有样品中填料的质量份数都固定为87 份,样品A、B、C、D、E 分别使用不同黏度的环氧树脂和酚醛树脂,配方如表2 所示。为了优化环氧树脂中环氧基团与酚醛树脂中羟基的反应,将配方中使用的联苯多芳香型环氧树脂与联苯多芳香型酚醛树脂的质量份数比设定为7∶4,添加了0.3 份催化剂,以使环氧塑封料具有较好的反应性[9-11]。

表2 样品A、B、C、D、E 的配方

使用高速搅拌机将填料、联苯多芳香型环氧树脂、联苯多芳香型酚醛树脂、催化剂、偶联剂及其他助剂等混合均匀,再使用挤出机捏合物料,将挤出温度设置为60~100 ℃。物料经压延机处理和冷却带冷却后,再使用粉碎机对其进行粉碎,得到粉末状的样品A、B、C、D、E。

1.2 样品性能测试

将2~3 g 环氧塑封料放置在175 ℃的热盘上,使用秒表计时,同时使用刮刀均匀搅拌,样品凝胶时停止计时,将上述过程重复3 次,记录3 次凝胶化时间并取平均值。在温度为175 ℃、注塑压力为7 MPa 的条件下,对样品进行90 s 的固化处理并采用螺旋流动测量模具对样品进行测量,测量3 次并取螺旋流动长度的平均值。按照测试标准ASTM D2240,在温度为175 ℃、注塑压力为6.86 MPa 的条件下,对样品进行90 s 的固化处理,再使用邵氏热硬度计对样品进行测量,测量3 次并取平均值。在温度为(175±0.2)℃、砝码为10 kg 的条件下,采用CFT-500 毛细管流变仪(毛细管口径为0.3 mm)测量环氧塑封料的黏度,测量3 次并取最低黏度值作为最终结果。采用万能拉伸试验机测试环氧塑封料对铜框架和银框架的黏结力。采用尺寸为50.0 mm×12.8 mm×3.2 mm 的样品,采用动态热机械分析仪(TA-Q800)在1 MHz 的频率下,以3 ℃/min 的升温速率测试环氧塑封料的动态热力学性能。采用QFP44 框架进行塑封,并通过超声波扫描仪(SONIX ECHO-LS)的C-SCAN 模式对塑封后的器件进行扫描。

2 分析与讨论

2.1 树脂黏度对环氧塑封料基本性能的影响

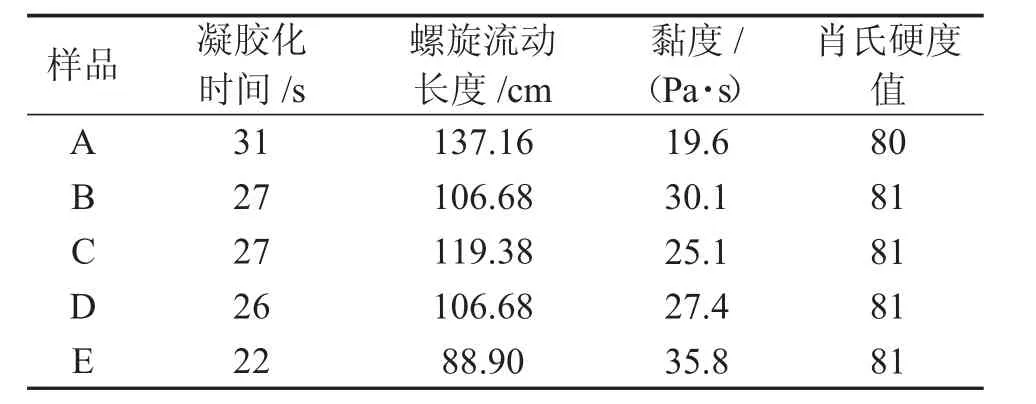

采用不同配方的环氧塑封料的基本性能如表3 所示。结合表1、2 和3 可以看出,随着环氧树脂黏度的提高,环氧塑封料的凝胶化时间呈现出明显的下降趋势。对比样品A 和B,当环氧树脂黏度从1.2 Pa·s 提高到3.7 Pa·s 时,环氧塑封料的凝胶化时间从31 s 缩短为27 s;对比样品A、C 和D,当酚醛树脂黏度从0.8 Pa·s 分别提高到1.5 Pa·s 和4.1 Pa·s 时,环氧塑封料的凝胶化时间从31 s 分别缩短为27 s 和26 s;对比样品A 和E,当环氧树脂黏度从1.2 Pa·s 提高到3.7 Pa·s、酚醛树脂黏度从0.8 Pa·s 提高到1.5 Pa·s 时,环氧塑封料的凝胶化时间从31 s 缩短为22 s,这是因为随着环氧树脂黏度的提高,环氧树脂和酚醛树脂的固化反应速度加快,缩短了环氧塑封料的凝胶化时间。

表3 采用不同配方的环氧塑封料的基本性能

对比样品A 和E,环氧塑封料的黏度从19.6 Pa·s提高为35.8 Pa·s,提高了82.7%,对应的螺旋流动长度从137.16 cm 下降为88.90 cm,下降了35.2%,这说明环氧塑封料的螺旋流动长度与其黏度有关。环氧塑封料的黏度越高,其流动性越差,则螺旋流动长度越短。同时,树脂黏度与环氧塑封料黏度之间存在正相关关系,随着树脂黏度的提高,环氧塑封料的黏度也会相应提高。环氧塑封料的热硬度并未随着配方中树脂黏度的升高出现显著变化,这是因为配方中的环氧树脂和酚醛树脂能进行充分反应,环氧塑封料的肖氏硬度值达到一定数值后就很难再升高。

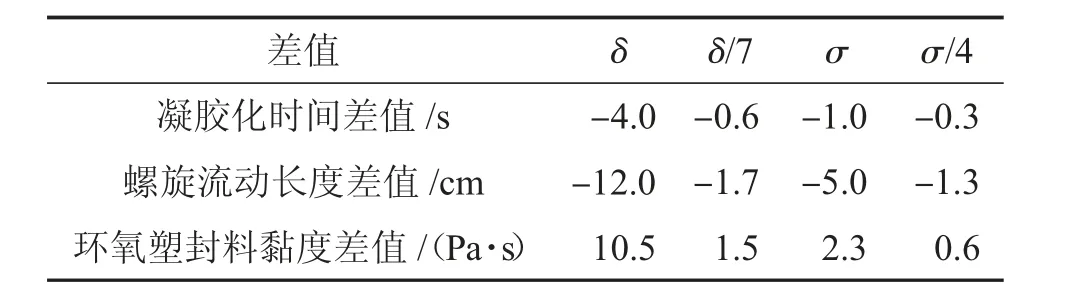

样品A、B 的不同是添加的7 份NC3000L 环氧树脂变为7 份NC3000H 环氧树脂,环氧树脂黏度从1.2 Pa·s 提高为3.7 Pa·s;样品C、D 的不同是添加的4份MEH-7851S 酚醛树脂变为4 份MEH-7851H 酚醛树脂,酚醛树脂黏度从1.5 Pa·s 提高为4.1 Pa·s。设δ=样品B 参数-样品A 参数,使用δ 的绝对值来表征样品A、B 的环氧树脂黏度、凝胶化时间、螺旋流动长度的变化。设σ=样品D 参数-样品C 参数,使用σ 的绝对值来表征样品C、D 的酚醛树脂黏度、凝胶化时间、螺旋流动长度的变化。环氧树脂和酚醛树脂的黏度变化对样品A、B、C、D 的影响如表4 所示,环氧树脂每增加1 个单位的含量会使环氧塑封料的黏度增加1.5 Pa·s;而酚醛树脂每增加1 个单位的含量会使环氧塑封料的黏度增加0.6 Pa·s,这表明环氧树脂的黏度对凝胶化时间、螺旋流动长度和环氧塑封料黏度的影响更大。在环氧树脂与酚醛树脂的固化反应中,黏度低、分子量小的环氧树脂需要多次交联反应才能形成黏度高、分子量大的交联结构网络。当环氧树脂黏度提高时,环氧树脂与酚醛树脂的反应速度加快,从而导致凝胶化时间缩短。当环氧树脂和酚醛树脂的黏度都提高1 个单位时,由于环氧树脂的柔顺性好,其分子量的增长幅度大于酚醛树脂,因此环氧树脂黏度对环氧塑封料基本性能的影响更为明显。环氧塑封料的螺旋流动长度和黏度对塑封效果有直接影响,因此需要选择合适的环氧树脂黏度,以保证环氧塑封料的封装效果。

表4 环氧树脂和酚醛树脂的黏度变化对样品A、B、C、D 的影响

2.2 树脂黏度对环氧塑封料的动态热机械性能和黏结性能的影响

随着环氧树脂和酚醛树脂黏度的提升,环氧塑封料的Tg升高。样品A、B、C、D、E 的动态热机械性能如表5 所示。当环氧塑封料的树脂黏度低时,环氧/酚醛交联结构网络不规整,交联密度较低,交联结构中的链段在受热时易活动,从而导致Tg变低;当环氧塑封料的树脂黏度升高,其分子量变大,环氧/酚醛交联结构网络变得规整,交联密度提高,交联结构中的链段活动受到限制,进而导致环氧塑封料的Tg升高[5]。在样品A 和E 中,随着树脂黏度的变化,环氧塑封料的Tg从133 ℃升高至142 ℃,提高了6.8%。

表5 样品A、B、C、D、E 的动态热机械性能

当测试温度为25 ℃时,由于测试温度低于环氧塑封料的Tg,环氧/酚醛交联结构呈现玻璃态,交联结构中链段的活动能力受到限制,彼此间的活动能力相近。模量主要受填料含量的影响,环氧塑封料的模量随树脂黏度的变化不明显。当测试温度为175 ℃和260 ℃时,环氧/酚醛交联结构变得活跃,环氧塑封料的模量主要受环氧/酚醛交联结构中链段活动能力的影响。环氧树脂和酚醛树脂的黏度越高、分子量越大,环氧/酚醛交联结构网络变得越规整和致密,导致交联结构中的链段活动受到限制,环氧塑封料的模量升高[5]。环氧塑封料的模量对其分层性能有重要影响,在经受高低温环境时的模量越低,环氧塑封料越不易与芯片和框架产生剥离。

样品A、B、C、D、E 的黏结性能如表6 所示,环氧塑封料的黏结性能随树脂黏度的升高而降低。这是因为树脂黏度越高,其分子量越大,环氧塑封料的黏度也越高,此时环氧塑封料与Cu、Ag 测试样条的相容性降低,导致浸润效果不佳,界面形成的化合键减少[12-13]。随着树脂黏度的升高,环氧塑封料的模量提高,环氧塑封料与经过MSL3 处理后测试样条的黏结力下降。

表6 样品A、B、C、D、E 的黏结性能

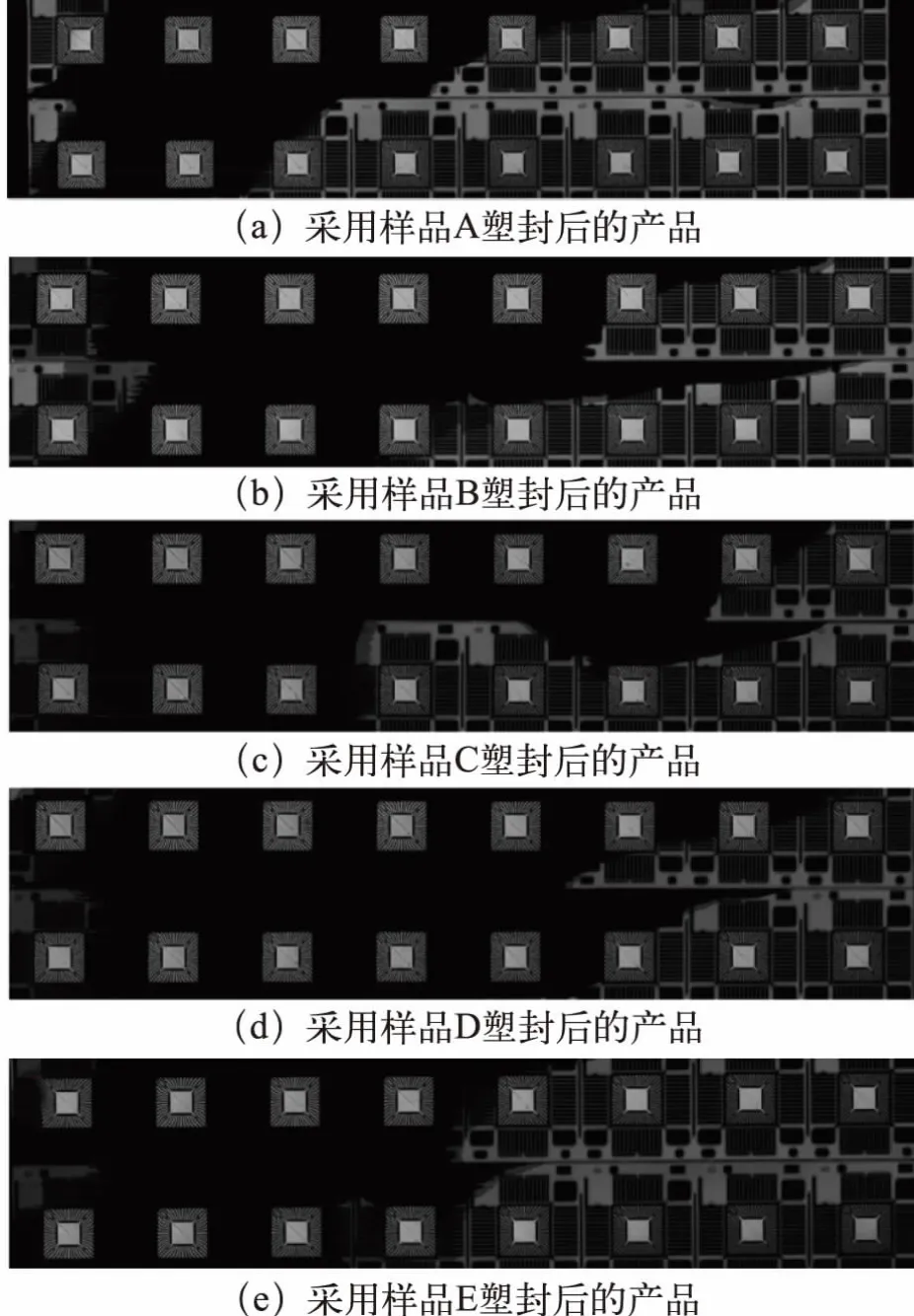

2.3 树脂黏度对器件内部气孔的影响

采用样品A、B、C、D、E 塑封后的QFP44 产品的超声扫描结果如图1 所示。图中焊盘部分的黑点为气孔。从图1 可以看出,使用样品A、B、C、D、E 封装后的器件产生的气孔分别有20 个、6 个、13 个、10 个、4 个。对比样品A 和E,当环氧树脂黏度从1.2 Pa·s 提高至3.7 Pa·s、酚醛树脂黏度从0.8 Pa·s 提高至1.5 Pa·s 时,气孔数量从20 个变为4 个,降低了80%。由2.1 节可知,环氧塑封料的黏度会随环氧树脂和酚醛树脂的黏度变化而改变,气孔数量与环氧塑封料黏度变化呈现出相反的趋势,这说明高黏度的环氧塑封料有利于减少气孔的产生,且环氧树脂黏度的变化对气孔的影响更显著。

图1 采用样品A、B、C、D、E 塑封后的QFP44 产品的超声扫描结果

3 结论

本文研究了环氧树脂黏度及酚醛树脂黏度对环氧塑封料性能的影响。研究结果表明,随着环氧树脂黏度的提高,环氧塑封料的黏度也会升高。同时,环氧塑封料的凝胶化时间缩短,其螺旋流动长度降低,导致封装后器件内部气孔减少。通过比较相同单位的树脂黏度变化可知,环氧树脂黏度的变化对环氧塑封料性能的影响更大。随着树脂黏度的提高,环氧塑封料的模量会升高,其与Cu 和Ag 的黏结力降低,模量和黏结力的降低对环氧塑封料的抗分层性能有不利影响。通过调节树脂黏度能够有效地改善环氧塑封料的流动性。课题组后续将进一步研究如何开发出具有更佳综合性能和更好抗分层性能的环氧塑封料。