超大直径竖井掘进设备井内拆解回收技术研究

2024-01-17秦乾舜QINQianshun

秦乾舜 QIN Qian-shun

(中铁十五局集团城市轨道交通工程有限公司,广州 510400)

0 引言

超大直径装配式竖井机械法施工技术是一种新兴的技术,该技术采用全自动机械式垂直掘进机进行施工,实现了大深度大直径竖井的快速开挖,具有占地面积小、建设速度快、对周边建筑环境影响小等特点。掘进设备由于整体体型巨大、重量重,竖井施工完成后,如何快速有效的将设备进行回收也是整体施工的一项重要环节。本项工作组织不到位会影响后续工作施工,带来的工期风险隐患会随之增大,施工中需要合理规划、克服场地狭小等困难、采取质量工序控制措施,方能高效、顺利的完成拆机作业。

1 工程概况

地下停车库项目共建设2 座开挖深度50.5m,内径21m,外径22.6m 的竖井。竖井采用开挖直径23.02m 的竖井掘进机施工,整机高度约12m,单件最大吊装重量约240t。由于施工场地狭小,吊装半径大,单件重量大等特点,总体施工难度极大。

2 竖井掘进施工原理及设备组成

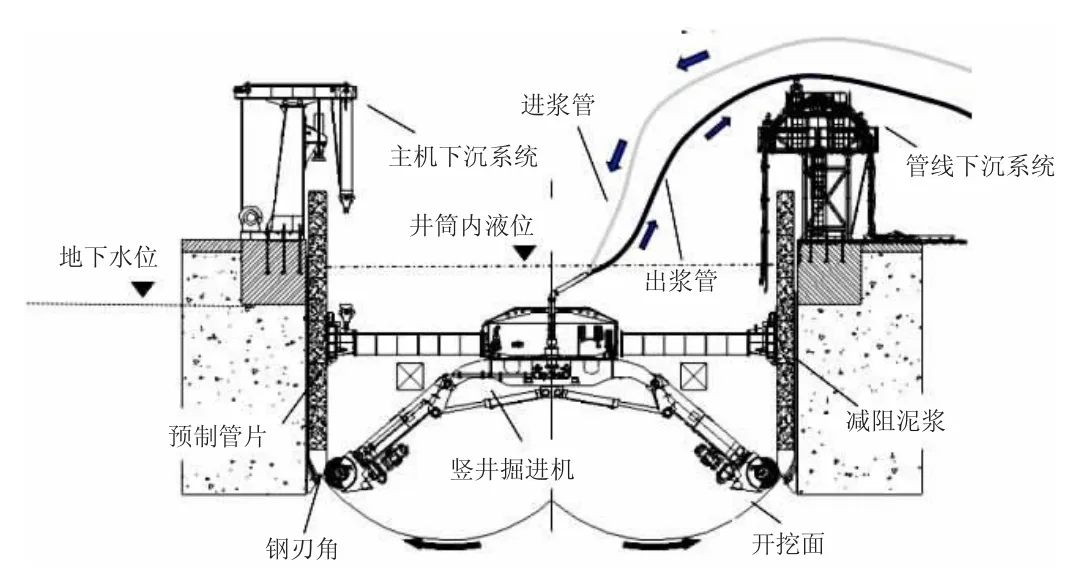

竖井机械法施工主要工作原理将开挖系统固定在井壁上,利用井壁结构本身作为支护系统,采用双截割头对掌子面进行360°开挖,利用泥浆环流将掌子面的泥浆抽排至排渣系统进行渣浆分离,竖井整体主要靠自重下沉,同时利用下沉系统对井壁下沉量进行控制,每次达到设计进尺后在地面拼装竖井管片,同时利用传感器和测斜管进行实时姿态监控,实现竖井精准高效开挖。掘进过程中始终保持井筒内的液位高于周边地层地下水位。管片外壁与地层之间的环状间隙以减阻浆液填充。使竖井始终悬浮于泥浆池中,此时井筒内的泥浆、井筒外壁填充的减阻泥浆与地下水位共同形成一种稳定的水力状态,让整个井筒处于一种受控状态。

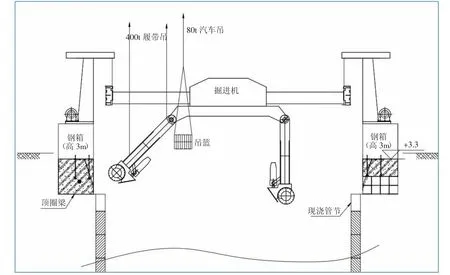

预制混凝土管片始终在地面竖井顶部拼装,且管片环向螺栓手孔置于管片外弧面,作业人员无需进入井筒中;设备出现故障,只需用主机下沉系统将设备提升至井筒顶部进行维修。在施工的整个施工过程中,井筒之中始终无人员作业。至此,实现了超深超大直径装配式竖井机械法施工的自动化开挖下沉工作,具体装配式竖井施工原理如图1 所示。

图1 竖井施工原理简图

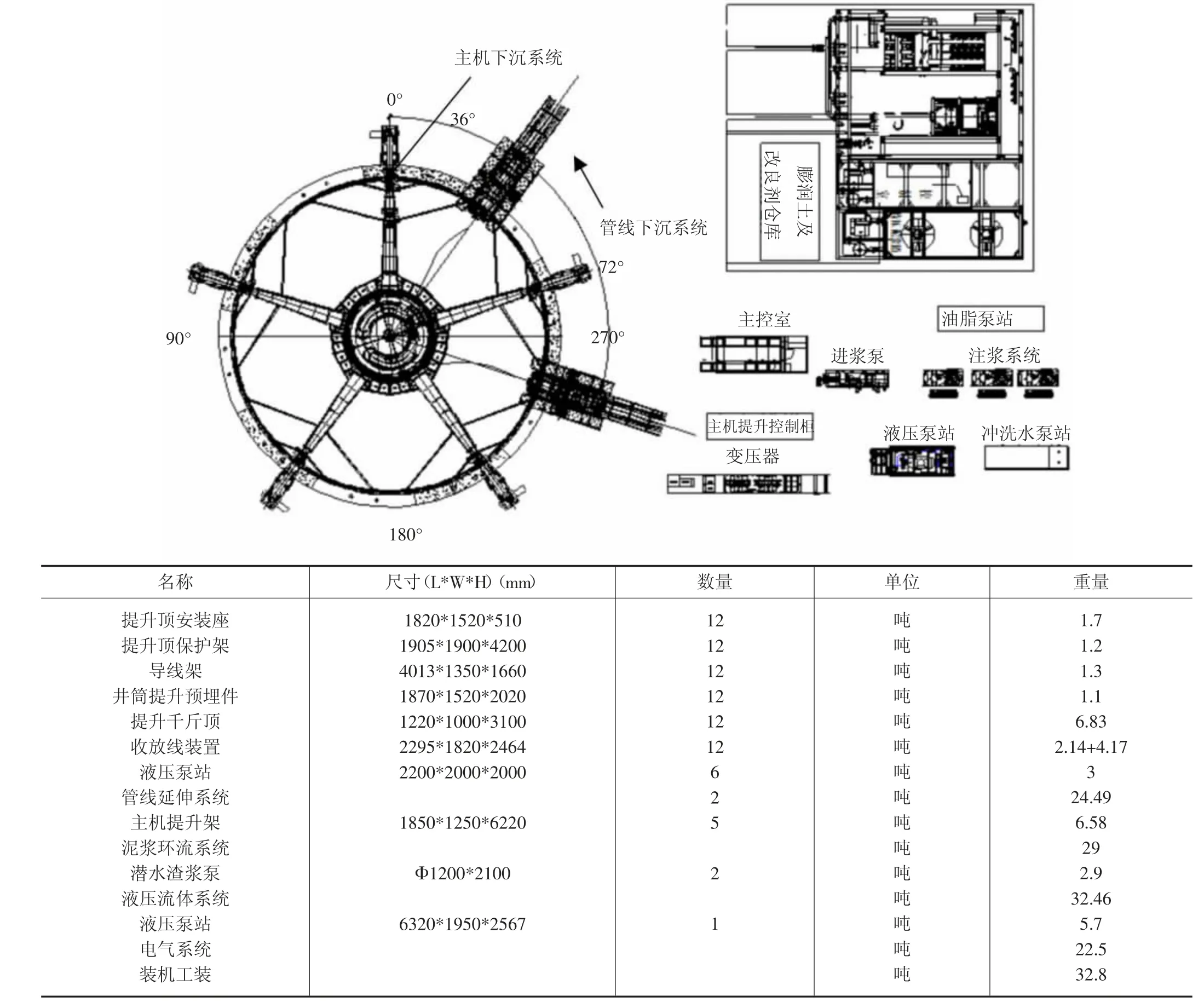

竖井掘进设备主要由开挖系统、支护系统、下沉系统、排渣系统组成,如图2 所示。

图2 竖井掘进机系统概览

①开挖系统:是竖井掘进的主要工作部件,由截割头、截割臂及回转驱动等单元构成,由5 条钢梁通过预埋件固定于第3 环管片内壁之上,其主要作用是切削掌子面、搅拌渣土、利用泥浆环流将掌子面的泥浆抽排至排渣系统进行渣浆分离。

②支护系统:是垂直掘进施工的主要装配构件,是竖井的最内层屏障,承担着抵抗土层压力、地下水压力以及一些特殊荷载的作用。同时也作为竖井的永久衬砌结构,其质量直接关系到竖井的整体质量和安全,影响竖井的防水性能及耐久性能。一般可选用钢管片、现浇混泥土、预制管片三种型式进行井壁支护。

③下沉系统:分为主机下沉系统、井筒下沉系统和管线下沉系统三类。主机下沉系统利用卷扬机通过钢丝绳提吊开挖系统,有助于回收开挖设备;井筒下沉系统是将多束钢绞线锚固在支护系统下部的钢刃环上,通过液压穿心油缸的提拉或下放,对已安装衬砌体姿态进行调整,保证筒体的垂直度及平面度,在掘进作业完成后在对衬砌体标高、象限角、平面度的最终精确定位后,锁定衬砌体的位置,并支撑其全部重量,直到井筒施工整体完成;管线下沉系统利用卷扬机通过钢链条将动力管线、泥浆环流管线等输送至开挖系统处,有助于井下管线的整理和回收。

④排渣系统:利用泥浆环流,将掌子面抽出的泥浆进行渣浆分离,排出弃土,是控制井筒内浆液比重的重要手段,影响着掘进效率。

3 竖井掘进设备井内拆解回收技术

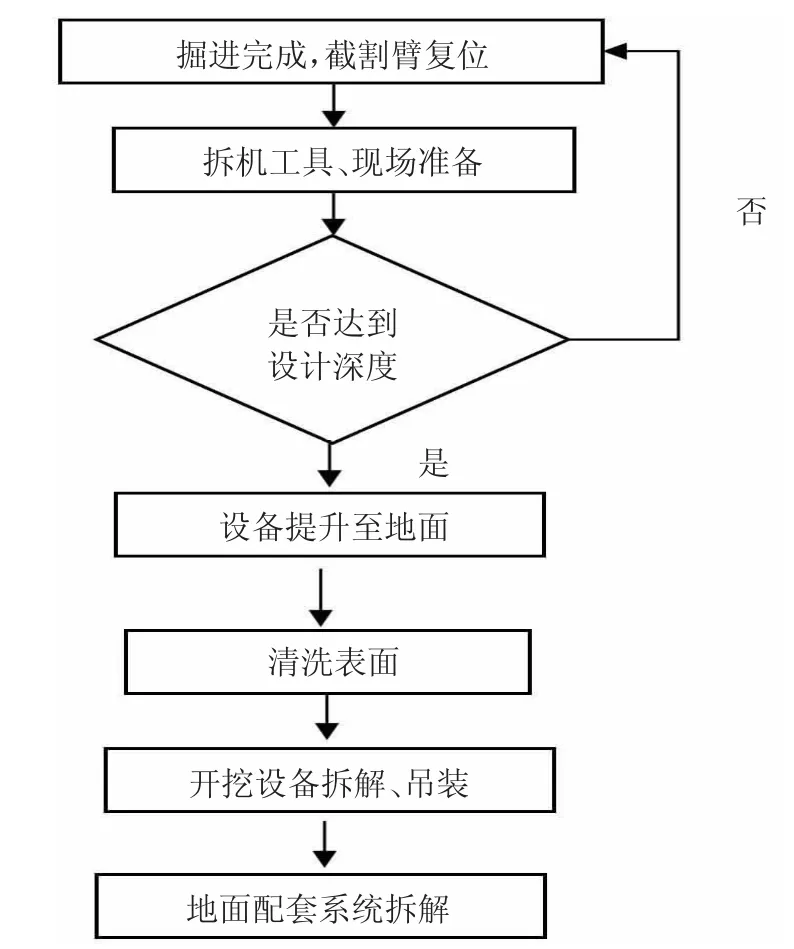

当竖井掘进设备的开挖面达到设计标高后,可以进行拆机回收工序,具体流程如图3 所示。

图3 拆机流程简图

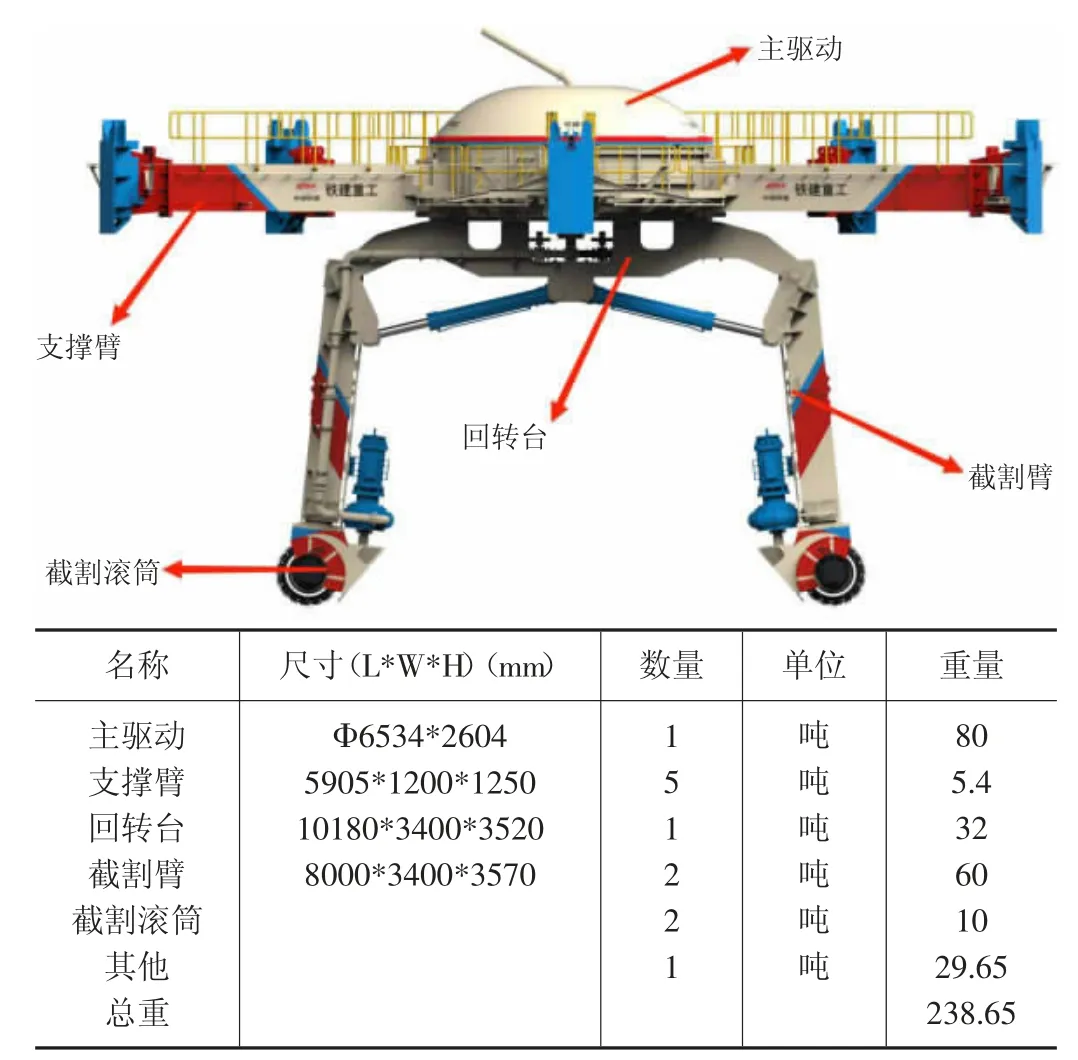

图4 开挖系统各部件尺寸重量示意图

3.1 拆机情况简述

地下车库项目使用开挖直径为23.02m 的竖井掘进机,有着施工场地狭小,吊装半径大,单件重量大等特点,如何安全快速的将主要零部件吊出是关键,考虑到项目实际情况,最终采用井内将开挖系统拆解分块吊出这种化整为零稳妥安全的拆机思路,但同时拆机过程中作业点多、结构复杂、涉及管线、螺栓、工作平台众多,为保证施工顺利开展,选用一台400t 履带吊用于大型结构部件吊装,选用80t 汽车吊用于辅助施工。

3.2 拆机准备工作

①拆机前工具准备:焊机、割枪、耗材气体、焊丝、拆机扳手、吊带、钢丝绳、卸扣、手拉(扳)葫芦、电动葫芦、吊耳、专用吊具、工装、液压扭矩扳手(含泵站)、照明灯具、砂轮机(含砂轮片)、抹布、安全带、防护网、雨衣、油管堵头等拆机工具。

②拆机现场布置:根据拆机要求对地面场地清理,便于拆机时物料及工装存放。

③设计确认:达到设计要求,测量确认刃脚环达到指定深度,各项数据满足设计要求。

④应急排水、照明走专线,安全防火布置到位,保证正常拆机过程中不影响排水及照明正常使用。

⑤人员安排:按照现场需要安排两班倒拆机人员,确认好代班领导(代理安全管理),主要吊装工作必须在白天,天气条件良好的情况进行。

⑥清仓:循环清理泥浆仓,保证井内泥浆指标满足封底混凝土浇筑要求。

⑦围挡安装:在地面锁口基础一周安装围挡防护,确保后续拆机安全。

⑧端头地质检查、加固:对端头地质进行检查,确保端头地质稳定,制定停机前围岩支护处理方案对不稳定地质进行加固,保证拆机后地层稳定。

⑨复位检查:提升主机前,检查截割臂是否复位,保证提升过程无干涉。

3.3 拆机注意事项

①拆机前,确保经过充分环流将泥浆仓内岩渣排放干净。

②拆机前,确保掘进到要求的位置,保证拆机时,已完成掘进任务。

③拆机前,要仔细核查各配电柜、变频柜、控制盒、接线盒、外部电缆等的标识清楚牢固,为以后的装配提供方便。

④拆机前,要保证变压器柜、配电柜、变频柜、电缆接头等设备的干燥。

⑤对拆机零、散件分类、分部件整理并进行装箱。装箱单要求:至少两份,一份置于木箱内部,另一份粘帖在木箱外部,同时需防水、防脱落。

⑥拆机前,必须对高压管路、蓄能器等存在压力的零部件进行提前泄压。

⑦拆机前,须对要拆卸后存在安全隐患的零部件提前进行支撑固定。

⑧拆机人员须遵守公司的安全操作规程,戴安全帽,穿工作服与劳保鞋,登高作业时系安全带。

⑨拆卸前须确保起吊设备正常可靠运行,拆卸过程中须确认吊点承载能力是否达到承载要求。

3.4 井内拆机回收工作

①通过对400t 履带吊车性能了解,现场吊装半径为18.5m,履带吊车可增加的超起配重为100t,能满足200t以内的吊装任务。开挖系统各部件尺寸重量如下所示。整个开挖系统总重约为238.65t,为了保证施工效率、施工安全,将两个截割臂拆除后,剩余重量约170t,即可满足施工需求。而且截割臂拆除相较于其他部件相对简单,只需将连接管线拆除后,拆除与回转台相连的销子即可。

②主机下沉系统和管线下沉系统同步提升主机和管线至井口,提升过程同步断开地面管线,分段摆放整齐。主机提升完成后,进行主机整体清洗工作。各供电系统按照设计的电缆通道要求,分系统进行拆卸,遵循以下原则:高压电缆、动力电缆、照明电缆、控制电缆分开拆卸,按照设计的电缆桥架布置进行一一对应拆卸,拆卸完成分类登记并妥善保存。(图5)

图5 开挖系统提升

③由于开挖系统整体尺寸问题,为了保证不降井筒内部液位的前提下更好的满足井内拆机需要,先将主机下沉系统下部安装加高座,使主机整体上台高3m,让截割臂整体露出井内液位,方便拆除、吊装。5 个加高座安装依次进行,每次将需要安装的主机下沉系统卷扬机独立控制,其余4 组卷扬机将主机提吊的钢丝绳预紧后锁定,通过单独控制的卷扬机放线、收线配合履带吊吊装完成下部加高座安装。加高座采用Q345 钢结构箱梁设计,内部设有筋板保证结构稳固,用螺栓连接地面预埋件和主机提吊梁体,整体结构可靠稳固。

④整体拆卸吊装吊车站位示意图如图6 所示,吊装工作开始前需要将吊装区域清理平整,履带吊站位区域满铺路基板。先用履带吊将截割臂起吊固定;80t 汽车吊提吊载人吊篮(吊篮内最多承载2 名工作人员),起吊到竖井掘进机截割臂位置,工作人员在吊篮内对截割臂上的管线进行拆除;完成管线拆除工作后,吊篮起吊到回转台和截割臂连接位置,进行连接销拆卸工作,拆卸过程全程主机提升系统保持主机的平衡(单根截割臂重约35t)。连接销拆除后截割臂由履带吊吊出竖井,存放至指定位置。

图6 履带吊及汽车吊站位示意图

⑤待两个截割臂全部拆除后,400t 履带吊配挂超起配重(100t)开始其余部件的整体吊出工作;履带吊通过主驱动上的吊点将主机整体提升,在主机全部荷载转到履带吊上后,主机下沉系统松勾,静置5 分钟无异常后,拆除主机下沉系统与支撑臂的连接销使其断开连接;履带吊升勾将主机提升吊出竖井,逆时针向南旋转至工装位置,由于空间有限,当履带吊扬杆吊装半径减少后,可以将超起配重拆除,减少旋转时对地面设施的干涉。(图7)

图7 截割臂拆卸示意图

⑥当主机放置工装位置如图8 所示固定好后,至此竖井掘进机井内拆解回收工作完成。如果支撑臂有拆除需要,仅需利用80t 汽车吊在工装旁站立,起吊一根支撑臂,将支撑臂与主驱动连接的螺栓拆除即可。

3.5 地面配套系统拆除工作

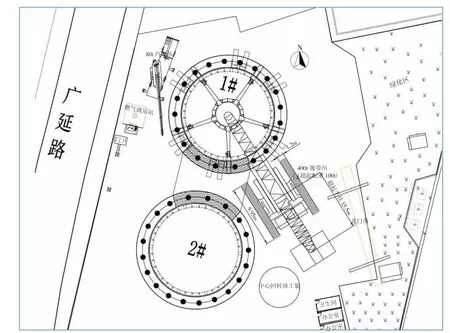

竖井掘进设备地面系统大部分采用螺栓连接,设备设计时设有方便起吊的吊耳,整体拆卸方便,仅需履带吊配合,工作人员将连接螺栓拆除后起吊放置指定位置即可。其余系统整体尺寸平面示意图如图9 所示。

图9 竖井掘进设备地面分布图及部件尺寸重量表

4 总结

竖井掘进设备的拆除、吊装工作是竖井施工中的重要控制环节,与工期的整体安排息息相关,尤其是竖井掘进施工设备整体巨大、在国内外可借鉴经验较少,更考验施工者的组织协调与整体把控能力。地下车库项目通过对现场狭小场地的合理规划,通过截割臂拆除、整体吊装、质量把控等方面进行细节上的筹划和优化,仅用5 天完成了竖井掘进设备井内的拆解回收工作,希望为此类项目提供借鉴价值。