智能掘进工作面施工工艺研究

2024-01-16王世杰

*王世杰

(中煤华晋集团有限公司王家岭矿 山西 043300)

引言

我国不规则原生结构煤层资源丰富且分布广泛,已形成规模化开采。据不完全统计,全国煤矿和重点煤矿中,开采不规则倾斜角度煤层的矿井数量约占六分之一[1]。倾斜的弱煤层倾角较大,岩层重力方向与岩层层面方向的夹角变小,重力沿层理方向的作用力大大增加,这使得围岩移动、冒顶形态特征和巷道变形及支架所包含的新特征使其巷道围岩变形破坏在同一断面上具有显著的不对称或不均匀特征,使得巷道围岩控制的复杂性和特殊性对巷道效果的要求更高[2]。

巷道支护效果的好坏与锚杆间距、锚杆排数、锚索滞后距离等是分不开的,其对巷道变形、支护受力的影响更大[3]。12307胶带巷2#煤工作面回风顺槽沿煤层底板掘进,运输顺槽沿煤层顶板掘进两顺槽基本为全煤巷道,原设计巷道支护方式为顺槽顶板支护,运输顺槽锚杆采用网支护,但由于煤体相对松软,节理、裂隙发育,煤体强度低,且煤岩倾角大,巷道断面围岩软弱,导致掘进和支护困难[4]。因此,迫切需要寻求科学合理的工作面支护形式和支护效果,在保证安全高效生产的同时,研究这种复杂条件下煤层的支护方式具有现实意义。

国内外对煤层智能掘进工作面中的巷道支护进行了一定的研究和试验,但相关文献较少,尤其缺乏对智能巷道支护理论与技术应用于复杂条件下巷道掘进支护实践的研究[5]。本文拟通过数值分析软件对巷道周围应力进行分析,通过数值模拟不同支护方案下的支护效果,对巷道支护方案进行优化设计,最后通过井下数据验证数值模拟优化巷道支护效果,研究成果可为其他煤矿相似地质条件工作面巷道支护提供参考。

1.研究区概况

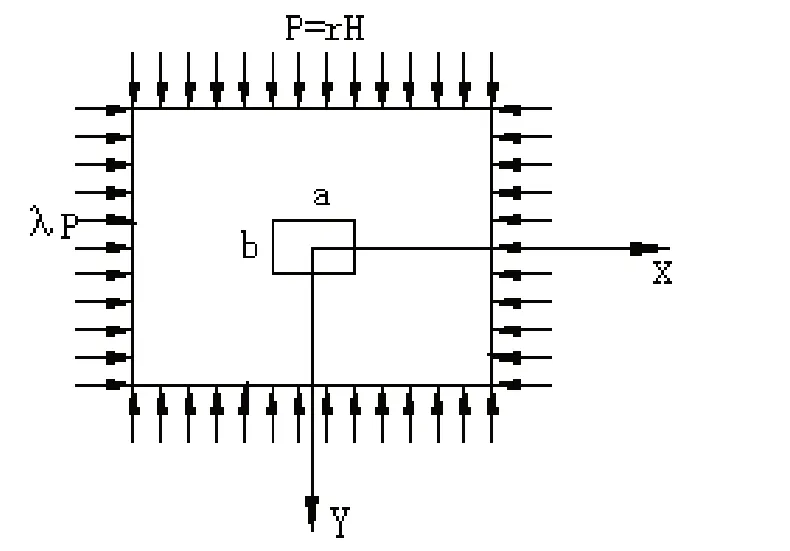

以王家岭煤矿2号煤层工作面运输巷道为研究对象,巷道宽度a为5.6m,高度b为3.55m,平均埋深300m,底板岩层所受应力为10MPa,将巷道横截面视为平面应变状态,远场作用垂直和水平载荷,受力情况如图1所示。王家岭煤矿2号煤层工作面运输巷道围岩应力在巷道顶底角位置处应力集中程度较大,最大应力集中系数达到8~10,约为两帮围岩应力的4~5倍,底板围岩应力较小,不同宽高比时围岩均受压应力。

图1 矩形巷道围岩应力分析力学模型

王家岭2号煤工作面煤层赋存稳定,邻近工作面内及勘探钻孔揭露煤层厚度5.0~6.13m,在受构造影响地段煤层厚度变化较大,煤层结构较复杂。抗压强度5.22~6.38MPa,平均5.91MPa,强度属偏弱煤层;平均抗拉强度0.23MPa,黏聚力0.25MPa,弹模0.31GPa,均强度偏低。直接顶为粉砂岩,平均层厚8.74m,直接顶的抗压、抗剪、抗拉强度均较高,岩石致密,岩层相对稳定,可作为巷道顶板支护的锚固层;直接底为泥岩、中粒砂岩,平均厚度0.86m。

2.巷道支护数值分析

基于研究区王家岭煤矿2号煤层工作面运输巷道的概况分析,确定数值模型,然后通过不同锚杆间距数值模拟、不同锚杆排距数值模拟、锚索滞后距离数值模拟、锚索滞后锚杆不同距离数值模拟确定出巷道支护效果的影响因素,最终通过不同支护方案的数值模拟来确定最优的支护方案。

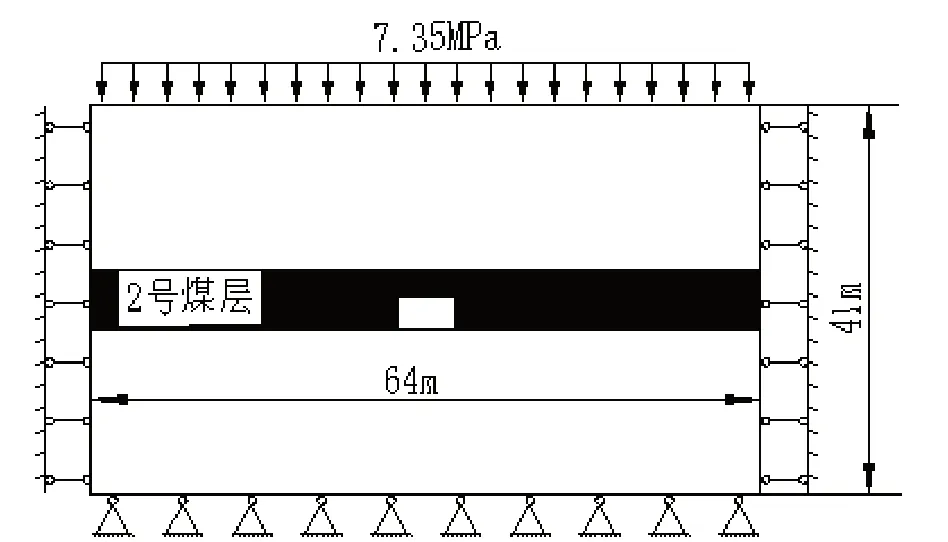

(1)数值模型

根据王家岭矿具体的地质条件,建立仿真模型如图2所示,模型尺寸长×宽×高为64m×5m×41m,巷道尺寸为5.6m×3.55m,对模型的上边界施加7.35MPa垂直载荷来模拟上覆岩层,对巷道网格进行局部细化。模拟中煤岩体力学参数参考王家岭煤矿相关地质报告和实验室测试的结果,对煤岩层厚度取整数。

图2 建立模型和边界条件

(2)不同锚杆间距数值

随着锚杆间距的增大,巷道顶底板及两帮的位移量依次增大,巷道的支护效果逐渐变差。当锚杆间距由1000mm逐渐减少时,巷道顶底板及两帮的位移量变化幅度较小,围岩处于一个强饱和的状态。当锚杆间距大于1000mm时,巷道顶板和两帮位移量都剧烈增加,锚杆支护效果较差。从巷道支护效果及经济效益综合考虑,1000mm间距可取得更为理想的控制效果。

(3)不同锚杆排距数值

随着锚杆排距的增大,巷道顶底板及两帮的位移量依次增大,其中巷道顶板位移的增大量比底板和两帮的变形量大,巷道的支护效果逐渐变差。根据支护效果来说,选择锚杆排距900mm时支护效果最好,但是锚杆密度越大,需要消耗的材料和时间就越长,成本也就越高。综合考虑,锚杆的排距可选为1000mm。如果在实际掘进过程中巷道变形严重,可将锚杆排距调整为900mm。

(4)锚索滞后距离数值

随着锚杆滞后支护距离的增加,顶底板及两帮的位移量逐渐增大,滞后距离在0.4~0.6m时,巷道四周位移相近,变化不大。但滞后距离继续增大后,巷道周边位移变形量明显增大。在保证巷道稳定的前提下,适当地增加空顶距离(即锚杆滞后支护的距离)有利于加快巷道的掘进速度,因此选择锚杆滞后距离为0.6m,在施工过程中可根据实际情况进行调整。

(5)锚索滞后锚杆不同距离数值

无论锚杆排距900mm还是锚杆排距1000mm时,随着锚索滞后锚杆距离的增加,巷道顶底板和两帮位移都有增加,但是变化量不大,可见,当巷道在支护好锚杆后,锚索可以适当滞后打设,既保证了巷道的稳定性,又提高了支护和掘进效率。当锚杆排距为1000mm,锚索滞后锚杆3.5m打设;当锚杆排距为900mm时,锚索滞后锚杆3.15m打设。

(6)不同支护方案数值

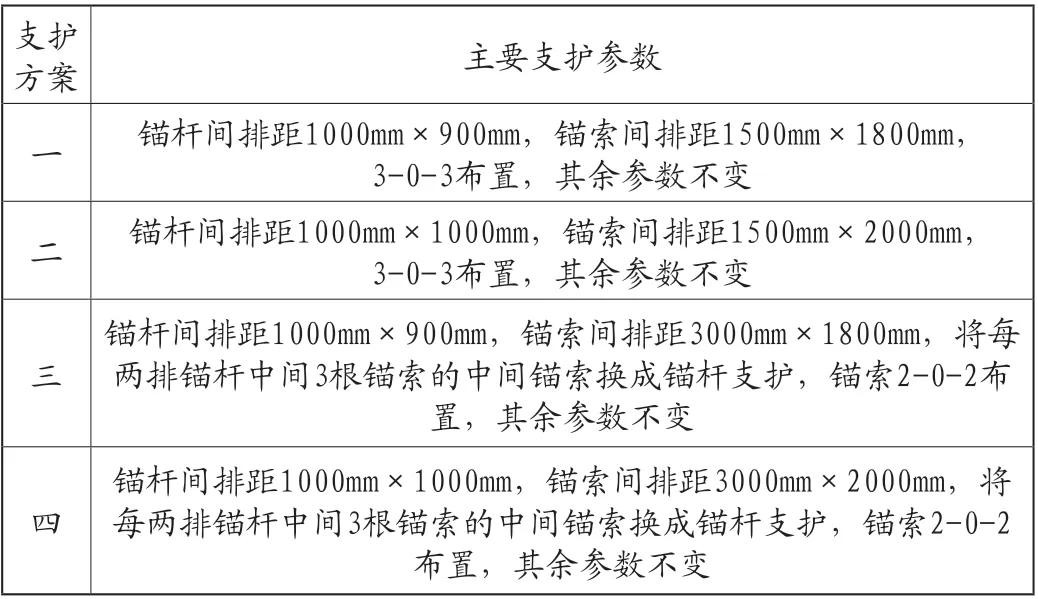

结合数值模拟结果和井下实测结果,设计如下四种支护方案。方案一:巷道最大垂直应力9.79MPa,巷道最大水平应力7.3MPa,两帮顶底角有应力集中,巷道顶板最大下沉量21.5mm,底鼓最大值9.29mm,两帮移近量20mm;方案二:巷道最大垂直应力为10MPa,巷道最大水平应力为7.48MPa,巷道两帮顶底角有应力集中现象,巷道顶板最大下沉量达到22.2mm,底鼓最大值达到9.28mm,两帮移近量为19.9mm;方案三:巷道最大垂直应力为9.79MPa,巷道最大水平应力为7.31MPa,巷道两帮顶底角有应力集中现象,巷道顶板最大下沉量达到22.2mm,底鼓最大值达到9.29mm,两帮移近量为20.1mm;方案四:巷道最大垂直应力为10MPa,巷道最大水平应力为7.49MPa,巷道两帮顶底角有应力集中现象,巷道顶板最大下沉量达到22.4mm,底鼓最大值达到9.28mm,两帮移近量为19.9mm。

由数值模拟结果可知(表1),方案一至方案四支护效果相差不大,方案一顶板相对其他三个方案下沉量较小。若从支护效果考虑,方案一最优,方案二、三和方案四次之;从经济效益及支护效率考虑,方案四最优,方案一、二和方案三次之。结合王家岭相邻巷道支护经验综合考虑,选择支护方案四最合适,即锚杆间排距为1000mm×1000mm,锚索间排距为3000mm×2000mm,2-0-2布置,两根锚索之间布置一根锚杆。实际支护方案可根据井下实际情况和作业规程再优化、完善。

表1 支护方案汇总表

支护方案四虽一定程度上增加了施工复杂性和成本,但有效改善了巷道重复修复等问题,有效提高了工作效率,预计一个圆班正常情况下,能多产出一刀煤,显著提高了经济效益,且保障了煤矿作业安全。

3.支护效果实测

为了验证改进的支护方案的有效性,在井下进行了实测,在胶带巷里程730m处实行新的支护方案。同时在井下里程和井上调度室收集了矿压监测数据,原支护方案和改进的支护方案都能满足巷道控制的需求,没有出现冒顶、片帮、离层等现象。

新支护方案在掘进巷道里程730m处附近实行,为定量的对比新旧支护方案,选取了630m、680m、730m、780m四个测点的矿压监测数据。3个测点的顶锚杆、顶锚索和两帮锚杆载荷变化量都在一定范围内,变化幅度趋于平稳。780m处测点安装于2022年4月4日,安装初期顶板锚杆载荷的原始数据为80kN,顶板锚索载荷的原始数据为123kN,左帮锚杆载荷的原始数据为40.5kN,右帮锚杆载荷的原始数据为42.4kN,顶底板围岩高度为3500mm,两帮围岩宽度为5450mm。截止到2022年4月9日,顶板锚杆载荷基本保持不变;顶板锚索载荷在前两天保持不变的情况下,在安装后的第3天数据增大,之后保持稳定;左帮锚杆载荷变化幅度较小,在安装后的第4天变化明显,然后起伏;右帮锚杆载荷呈现逐渐增大的趋势,此时应注意右帮锚杆载荷的每日变化,加强右帮锚杆的拉拔力检测,必要时右帮增加支护。

为有效评估新支护方案的稳定性,后续通过增加测点及监测时间进行长期跟踪观测,在上述四个测点的基础上缩小测点间距,分别在655m、705m、755m和805m布置新测点,并进行了持续3个月的跟踪实时监测,顶板锚杆、锚索和左帮锚杆载荷基本保持稳定,与前期监测结果一致;右帮锚杆在监测15天后增加至最大值,并趋于稳定,现场观测发现右帮变形量较小,满足作业要求。

结合支护效果和矿压监测数据可知,新支护方案能够满足巷道掘进的支护要求,又较原来的支护方案减少了支护时间,提高了支护效率,每个月需要270个工降低至140个工,有效提高了工效。

4.结论

根据巷道围岩物理力学性质测试结果建立了巷道支护方案的数值模型,研究了不同锚杆间排距、锚杆滞后距离及锚索滞后距离对巷道围岩变形的影响。调研了12307胶带巷的支护设计规程,根据调研结果设计了4种支护方案,并对4种支护方案进行了模拟分析,得出了最优的支护方案,且模拟方案可根据不同煤矿及不同巷道地质条件进行评估,进而优选巷道最佳支护方案。

通过数值模拟和井下实测数据,分析支护效果和矿压监测数据可知,与原支护方案相比,新支护方案能够满足巷道掘进的支护要求,在长达3个月的监测阶段,巷道未出现冒顶、片帮、离层等现象,每个月需要270个工降低至140个工,提高了支护效率;且一个圆班正常情况下,能多产出一刀煤,显著提高了经济效益。