平朔井工一矿定向水力压裂顶板减小煤柱应力技术研究

2024-01-16彭可平

*彭可平

(中煤平朔集团有限公司井工一矿 山西 036006)

引言

矿体中的竖井、斜井及巷道等采掘空间打破了原岩体的初始应力平衡状态[1]。煤岩采动使得原本均匀分布的岩体应力重新分布,在部分区域还会出现高应力状态,在高应力作用下,不仅会导致巷道或者工作面的严重变形,而且在特定条件下,还使得岩爆、冲击地压、煤与瓦斯突出等动力学灾害事故发生的可能性急剧增加[2]。

预防和控制高应力造成灾害性事故则主要依靠各种岩层卸压技术。目前岩层卸压技术主要有爆破、岩层注水、钻孔等卸压方法,传统爆破强制放顶方法在某些工况下有一定的效果,但存在成本较高、安全性较差以及爆破震动等缺点[3]。水力压裂技术不仅不会导致额外震动,且可以适用于高瓦斯矿井,具有较强的适用性[4]。

水力压裂技术在现场的应用较为复杂,卸压技术和巷道应力转移特征等都需进一步研究。平朔井工一矿目前开采的9#煤层,19110工作面区段煤柱宽度20m,随着开采深度增加,矿压显现逐步加剧,巷道维护费用较高。本文根据9#煤层实际赋存条件、巷道布置、煤柱留设及工作面推进过程中来压、巷道变形等情况,通过水力压裂技术手段[5],对巷道应力变化进行探索研究,确定合理的卸压布孔方式,为卸压技术在平朔矿区的应用提供示范[6]。

1.工程概况

19110工作面是太西采区9煤组第五个工作面,工作面宽净宽241.5m,工作面面积为780290m2,工作面标高966.1~1188.4m,19110工作面上部为14110工作面采空区,北部与19109工作面相邻,东部是太西三条大巷及保护煤柱,南部为设计19111工作面,西部为地表物探小窑破坏区。工作面回采煤层为9煤,该煤层为中灰、高挥发分、中高硫、低固定碳、中热值的长焰煤,经钻孔和巷道实际接露,该煤层结构较复杂;9煤最大厚度13.7m,最小厚度为9.2m,平均为11.9m。工作面内煤层厚度赋存稳定,煤层中含夹矸2~3层,夹矸为深灰-黑色泥岩、砂质泥岩。煤层以半亮煤为主,沥青光泽,条带状结构,发育少许内生裂隙,硬度一般,局部性脆易碎,含黄铁矿结核。

2.水力致裂方案

(1)水力压裂弱化顶板原理

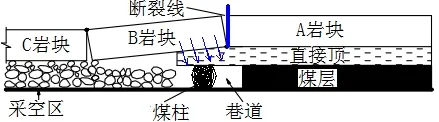

工作面回采过后顶板侧向断裂线的位置影响煤柱应力集中程度:如图1,如果顶板A岩块和B岩块的的断裂线位置在巷道上部或者煤柱上部,那么煤柱会变为岩梁一端的承载基,煤柱受力集中,煤柱塑性区范围大,邻近巷道容易发生较大的破坏变形。如果工作面顶板侧向断裂线位于采空区上方且离煤柱较远,如图所示,则煤柱上方顶板形成悬臂梁结构,悬臂梁受力完全作用在煤柱上,煤柱塑性区范围大,不利于邻近巷道的稳定。

图1 线在煤柱或邻近巷道上方

为了分散压应力,结合水力压裂的裂缝扩展规律,可采用水力压裂技术在巷道走向在其上方切断顶板,降低煤柱应力集中及巷道变形程度[6]。

(2)致裂钻孔布置

9#煤层与4#煤层的层间距约35m,且在9#煤层上方13~19m范围内存在不易垮断砂岩层位,因此计划在19110工作面辅运煤柱一侧与19109主运巷煤柱一侧进行断顶卸压;另外,由于19110工作面辅运顺槽930m倒车硐室处至915m在施工过程中发生一次强矿压显现,引起该范围内顶板大面积下沉,直接原因为巷道水力压裂施工中与顺槽平行的钻孔间距较小,压裂后裂隙发育,巷道顶板自承能力降低,受超前支承压力影响发生整体下沉。

为避免以上情况的再次发生,在19110辅运巷道水力压裂钻孔布置在里程牌650~850m共计200m区域。钻机稳固在距离煤柱1m范围,施工A孔、B孔两种钻孔,其中A孔沿巷道走向向煤柱侧偏移10°打设,距离煤柱1m位置;B钻孔沿巷道走向向煤柱侧偏移35°打设,距离煤柱1m位置;两种钻孔仰角均为45°,钻孔深度A孔为40m,B孔为45m。孔径均为φ60mm,A孔孔距为20m,B孔孔距为10m,这样做有以下两个方面的考虑。

①为确保顶板安全,A孔压裂留有足够安全间距,考虑单孔压裂的有效范围为半径5m以及本次现场观测顶板弯曲下沉的15m范围,考虑保证卸压效果,排距确定为20m。

②为更好的保证压裂顶板减少煤柱应力,且不破坏现有巷道支护,确定B孔为主要压裂孔,A孔为辅助压裂孔。

19110辅运巷道水压致裂钻孔共施工钻孔30个,其中A孔10个,B孔20个,总施工量1300m。

3.现场工艺

(1)水力压裂施工

水力压裂施工工序如下:瓦斯检查→管道及电缆检查→按照方案钻孔→封孔→水力压裂→验收。钻杆规格为长度1.5m,直径42mm,钻头直径为60mm。

水力压裂工艺如下:按照施工要求完成准备工作后,利用钻机在孔口处连接密封钻杆,并送至钻孔内压裂区域,密封钻杆全部送到位后,采用手动加压泵加压至12~20MPa,观察钻孔出水状态及监测压力表示数,正常即可进行正式加压;正式作业时在40m范围内设置警戒区域,禁止人员通行直至作业结束;正式加压时先通水再通电,控制高压泵压力缓慢增加,随时记录监测压力表示数,加压至预裂缝开裂;压裂结束后先打开泄压阀再进行管道等的拆除。

(2)安全措施

随时监测顶板及钻孔出水情况,以及作业区域顶板、两帮及支护情况,确保无危险、无隐患,若出现锚索断裂等情况时,协调停泵,停止作业;高压泵由专业人员操作,作业时对其运行状态和泵压进行监测,出现问题及时停泵,待解决问题后方可继续作业。

4.定向水力压裂效果分析

(1)水力压裂数据分析

19110辅运顺槽起裂最大压力达28MPa(B10钻孔),与山西长治地区水力压裂施工时有明显差距(起裂压力普遍在33MPa左右)。由于长治地区顶板主要为K2石灰岩和砂岩,与井工一矿顶板的粉砂岩、砂质泥岩相比,顶板硬度相对较小,导致水力压裂时的起裂压力降低,这表明采用水力压裂技术用来治理砂岩坚硬顶板效果仍然较好。

(2)锚杆应力数据分析

根据19110工作面推进的情况,分别选取辅运巷650~700m和600~650m范围内顶板检测20根锚杆,选取巷道顶板实体煤侧距帮1m的顶部锚杆10根,距帮2m的顶部锚杆10根,帮部选取离底板1.5m高度的锚杆10根,共计60根锚杆进行载荷检测。

距帮1m测线的顶部锚杆载荷可以反映工作面实体煤侧超前应力对巷道顶板支护的影响程度,压裂段平均值为69.1kN,未压裂段为82.67kN。从图2(a)分析,压裂段曲线起伏较大,部分锚杆载荷远低于平均值,而未压裂段曲线平滑,说明水力压裂施工对岩体的破坏是不均匀的,在超前应力的作用下,其对巷道顶板的载荷有整体的降低,但也会造成应力分布不均匀,局部出现载荷升高的情况。

如图2(b),距帮2m测线已基本位于巷道中部,其受到煤柱侧向悬顶和超前应力的综合影响,是巷道顶板载荷最大的部分,压裂段平均值为81.1kN,未压裂段为90.5kN。从曲线上看,压裂段较未压裂段有明显的降低。

从图2(c)可以看出,临空煤柱上的锚杆主要是限制煤柱变形的作用,压裂段平均值为27.11kN,未压裂段为38.2kN。压裂施工可以有效的提高临空煤柱的稳定性。

本次压裂施工的巷道区段,顶锚杆的平均载荷有7%~15%的降幅,临空帮部锚杆的平均载荷有28%的降幅。压裂施工可以减小超前应力和采空区侧向悬顶对回采巷道的影响,有效的提高临空煤柱的稳定性,对巷道矿压显现有较好的改善效果。

5.结论

通过现场观测的方法,针对顶板水力压裂后的效果进行综合评价得出:

(1)19110辅运巷压裂区域不同深度的应力曲线均表现出应力稳定的趋势,未出现应力集中现象,未压裂区域不同深度的应力曲线在受到邻面回采扰动的影响时,应力出现缓慢上升趋势;压裂区域内顶板下沉速率明显小于未压裂区域顶板下沉速率,且未压裂区域受超前压力影响下沉速率尤为明显。

(2)压裂层位由粉砂岩→细粒砂岩→粉砂岩→砂质泥岩变化,压裂所需要的压力强度也明显降低,同时压裂强度低的岩层所需要的时间也逐渐变小。

(3)压裂区域顶锚杆的平均载荷有7%~15%的降幅,临空帮部锚杆的平均载荷有28%的降幅。压裂施工可以减小超前应力和采空区侧向悬顶对回采巷道的影响,有效的提高临空煤柱的稳定性,对巷道矿压显现有较好的改善效果。