采煤机结构与控制系统应用实践

2024-01-16*彭虎

*彭 虎

(山煤国际能源集团股份有限公司 山西 030000)

前言

随着科学技术的持续发展,如今综采工作面也正逐步实现自动化发展。在此进程中,采煤机控制系统作为重要组成部分,井下环境湿度大、粉尘大、通风不良,其在应用中面临着工作环境恶劣、自动化程度较低、控制能力不足等问题,对企业经济效益和安全生产造成干扰[1-2]。基于现有研究成果,当前采煤机控制系统的主要研究方向为高度自动化、提高可靠性等,参考现有研究趋势,结合采煤机总体结构及工作流程,介绍一种采煤机结构与控制系统设计方案,为现有采煤机控制系统设计提供参考,将可发挥一定的理论价值和现实价值[3-4]。通过对关键部件进行自动保护设计、设置在线检测、远程记忆监控、联动功能等。提高采煤机自动化水平。

1.采煤机总体结构及工作流程

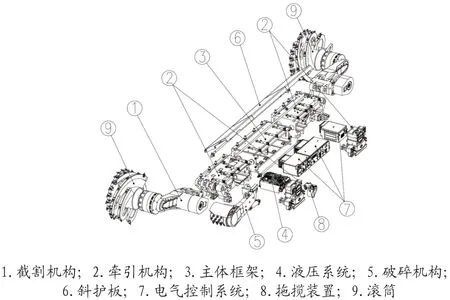

以MG650/1630-GWD型交流电牵引采煤机为例,采煤机的总体结构如图1所示。

图1 采煤机总体结构

采煤机主要工作流程如下:采煤机开始采煤作业流程史,首先,前滚筒予以上升,后滚筒进行下降,然后,对运输机进行适当移动,把支架推进至距端头约20m左右区域,开始作业。持续至下一次进道开采作业;当采煤机到达下一个采煤行程时,前滚筒予以上升,后滚筒进行下降,运输机、支架移动。作业过程中,采煤机到达下顺槽采煤行程;前滚筒上升、后滚筒下降,挡煤板调整,使得采煤机方便上顺槽作业,重复上述作业流程。

2.采煤机主要部件选型

(1)牵引机构和牵引电机选型

牵引机构主要构成为左右牵引部、左右行走箱,分别置于采煤机框架两侧。牵引部各配置电机1台,与牵引机构通过花键轴相连,动力经行星机构传递输出至行走轮,从而实现截割部行走。综合计算分析后,确认交流牵引电机采用ABB公司生产的ACS800系列变频器驱动的75kW交流牵引电机,具体控制过程中PLC经由变频器实现电机的保护及控制。

(2)截割机构和截割电机选型

截割机构主要包括摇臂和滚筒两部分。设计中左右摇臂均采用直摇臂,方便左右摇臂配置互换使用。左右摇臂内部各配置1台截割电机,经由传动机构将动力传输给法兰机构,由法兰机构带动传动滚筒实施煤岩截割作业。综合分析确认截割电机输出功率为650kW。

(3)液压系统结构选型

液压机构主要通过泵送电机带动双联齿轮泵运行,而双联齿轮泵主要由高低压油路共同组成,实际运行中电磁阀可通过控制低压油路实现高压油路驱动效果,进而达成滚筒升降调节。设计中低压油路主要采用低压溢流阀调节,在采煤机滚筒不动作时,低压油路的工作压力为2MPa,并在液压油返回油池前液压油压力不发生改变。

3.采煤机控制系统设计

(1)总体架构设计

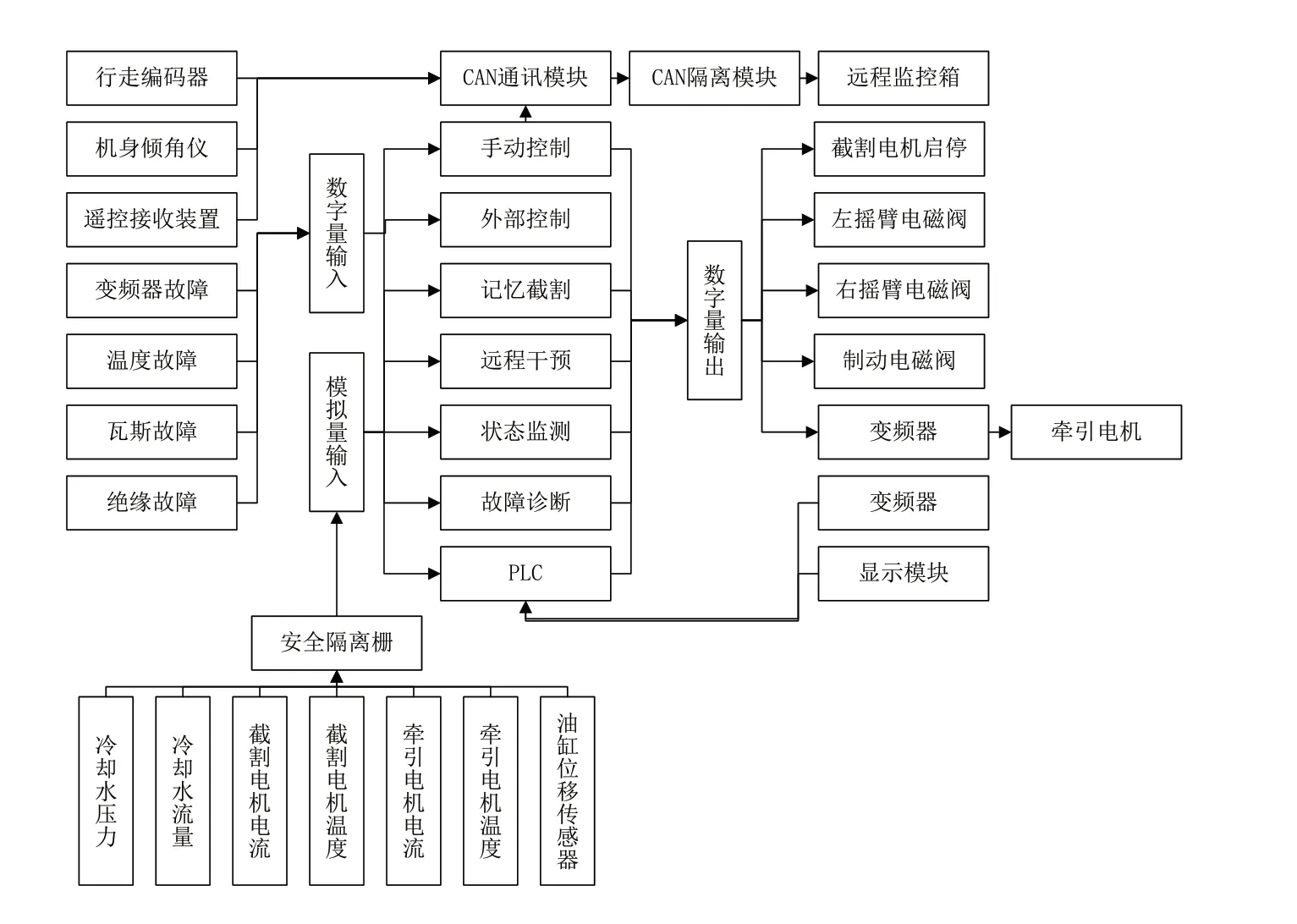

采煤机控制系统总体设计架构如图2所示。

图2 采煤机控制系统总体架构设计示意图

采煤机控制系统主要硬件设备均配置在防爆电控箱内部,具体硬件设备包括高压开关柜、变压器箱以及变频器箱等。

①高压开关柜:主要用于实现采煤机电源分配及开关控制。内部配置有高压隔离开关,可实现采煤机手动供电切断以及停机检修时手动切断。另外,高压开关内配置控制变压器,可将3.3kV高压电源转换层110V交流电和150V交流电,为用电设备提供电源供应。截割电机配置电流互感器,用于采集截割电机运行中电流数据,实现电流保护。

②变压器箱:采煤机的牵引电机额定电压为460V,控制牵引电机额定电压为460V,采煤机供电电压为3.3kV,为保障整个采煤机系统的运行稳定性,需要为系统配置1台变压器,该变压器可将3.3kV电压转换为460V电压,以满足采煤机系统供电需求。

③变频器箱:主要用于实现采煤机控制。内部配置有PLC设备,所有采集运行信号均由PLC进行分析处理,处理后的数据信息对比预设参数后形成控制信号和保护信号,以此实现采煤机控制及保护效果。另外,设计中配置2台变频器(主、从各一台),对左右牵引电机分别控制,变频器间通过1根光线达成数据交互,并且直接与PLC相连,经由变频器实现转矩控制。

(2)控制器选型

采煤机控制系统的控制器是指PLC设备。综合市场上现有的PLC设备,结合煤矿井下PLC控制的抗干扰性强、可靠性高、隔爆性能优等要求,最终选用欧姆龙CP1H系列的CP1H-40TW-A型PLC。此PLC可额外扩展7个单元模块,结合7段LED显示设备,可将数据信息实时显示在LED显示屏,降低高性能显示屏的应用需求。另外此PLC的数据处理性能较强,并内置有320点开关量,所支持的编程语言较为简单方便,可根据需求进行具体配置,符合本设计的实际需求,因此选用此PLC作为核心控制器。

(3)控制系统软件设计

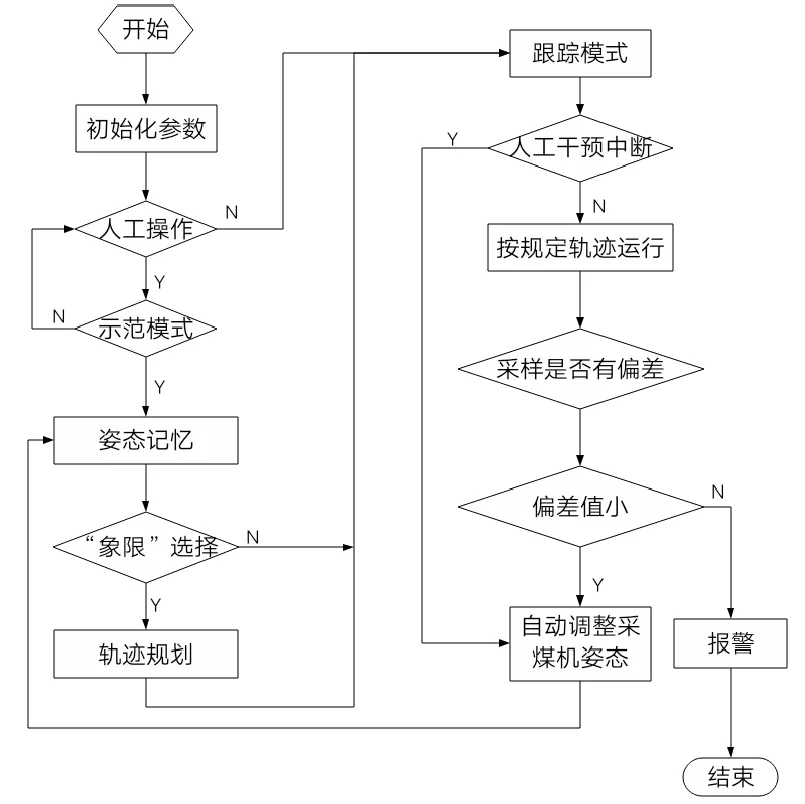

①记忆截割控制程序。记忆截割控制程序主要包括示范模式、跟踪模式两种控制模式。其中示范模式需要工作人员手动控制采煤机运行,并在此过程中为采煤机控制系统提供控制数据、控制操作支持;跟踪模式则分为自动控制模式和人工控制模式两部分[5]。自动控制模式是根据示范模式中的控制操作实施系统自动化控制操作;人工控制模式则是工作人员根据现场工作状态对自动控制模式进行微调处理。具体记忆截割控制流程如图3所示。

图3 记忆截割控制流程

②滚筒调高控制。根据传感器设备所采集的数据信息,对比预定数据与采煤机工作状态数据,对比两者之间的数据误差,通过PLC设备向变频器下达指令,通过电磁阀控制采煤机滚筒高度。

③监控画面设计。监控画面通过与PLC配套的显示屏展示,画面设计采用CX-Designer软件。主要板块含有数据运行、截割显示、自控采高及实施采高对比数据、故障报警、参数设置等多种画面。

4.采煤机控制系统的工业性应用实践

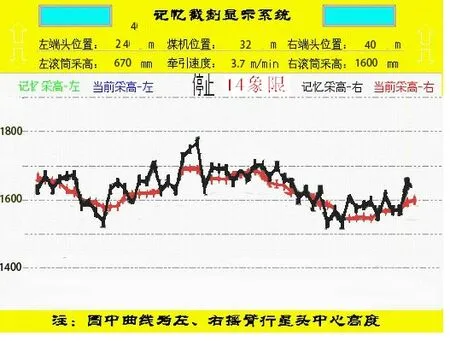

采煤机控制系统工程应用实践地点位于某矿工作面,顶板为中细砂岩、底板粉砂岩,工作面长宽依次为800m、180m,可开采煤层平均厚度为4.5m,煤层倾角为2°。具体实践中采煤机正常截割时,人为控制截割负载,将截割电流调整至额定截割电流的1.1倍,持续10s,运行15s后控制采煤机减速,并实施多次运行控制。调整好设备后,采用自动控制,所得预期控制采高与实际采高数据对比结果如图4所示。

图4 预期控制采高与实际采高数据对比结果

结合对比结果可知,实际采高与预期控制采高差异较小,确认采煤机控制系统可满足采煤机基本控制要求。自动控制可降低人工成本、设备检修成本,提高采煤效率。

5.结束语

综上所述,基于采煤机总体结构及工作流程,合理实施采煤机主要部件选型和控制系统设计。具体设计内容包括采煤机结构设计与主要部件选型、采煤机控制系统设计两部分内容,相关设计经过某煤矿工程应用实践后确认可满足采煤机基本控制要求。采用自动控制系统后,采煤机操作人员由原来每班4人,减少为每班3人,每天人工成本减少3人,劳动强度下降,设备故障率降低(摇臂损坏一次,直接费用75万元),采煤效率提高5%,经济效益可观。可作为后续采煤机控制系统设计和采煤机结构部件选型的参考设计。

改进后的采煤机多个机械部位安装传感器,依靠传感器对数据进行实时监测,从而实现采煤机自控割煤和远程控制。若传感器故障,会造成采煤机部分功能缺失,对传感器要求较高。未来需要更加可靠的监测技术来对采煤机自动控制进行革新。