精馏塔在不饱和聚酯树脂废水处理环节的应用

2024-01-16崔北永

*崔北永

(漳州新阳科技有限公司 福建 363200)

1.不饱和聚酯树脂的概念

(1)不饱和聚酯树脂的起源与定义

不饱和聚酯树脂最初是由美国在20世纪40年代实现工业化的。1966年常州建材253厂引进英国Scott-Bader公司的工艺与设备,推动了我国不饱和聚酯树脂和玻璃钢工业的发展。进入21世纪,我国不饱和聚酯树脂工业则开始飞速发展[1]。

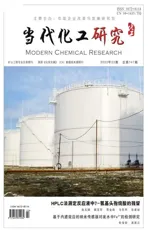

不饱和聚酯树脂是一种由二元羧酸(主要是顺丁烯二酸酐和邻苯二甲酸酐等)、二元醇(主要是丙二醇、乙二醇、二乙二醇等)通过加热在常压下发生缩聚反应而生成的聚合物。其分子结构中含有非芳族的不饱和键而称之为不饱和聚酯(相对分子量约1000~3000),再和苯乙烯单体进行稀释混合后,形成的一种有机化工原料。它可用适当的引发剂引发交联反应而成为一种热固性塑料如图1所示。

图1 二元羧酸和二元醇的反应[2]

这种反应为官能度2:2的反应。一般来说2:2聚合反应除少数情况产生环状化合物外,大多数产生长链型大分子,并在聚合反应过程中排出水或其他副产物。

(2)不饱和聚酯树脂反应过程中排出废水的成分分析

化学需氧量(Chemical Oxygen Demand,COD)是在一定的条件下,采用一定的强氧化剂处理水样时,所消耗的氧化剂量)。实验检测不饱和聚酯树脂反应排出废水COD为20000~150000mg/L。

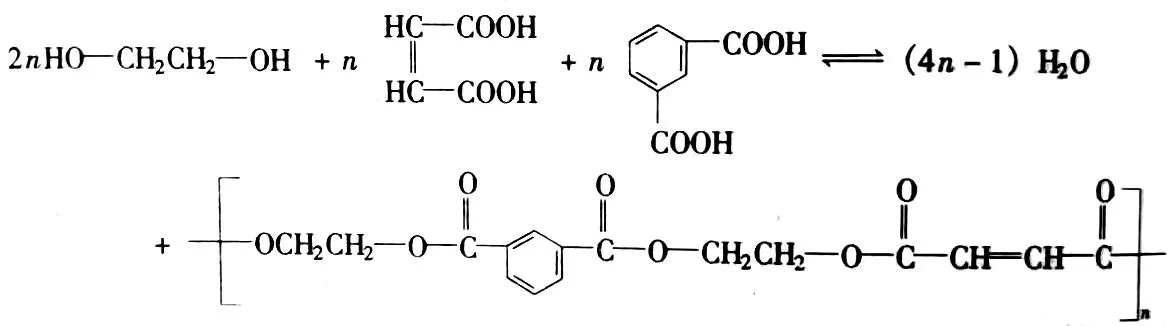

由表1的数据分析可以看出,在不饱和聚酯树脂生产中产生的副产物废水,含有一定量可回收原料,可再次用于生产不饱和聚酯树脂。其中有机物的含量为利用精馏塔进行有效组分分馏提取,提供了科学的数据支持,同时,废水精馏的必要性也越显突出。

表1 废水COD及GS-MS分析结果[3]

2.废水通过精馏塔处理的概况

(1)精馏系统工作原理简述[4]

在日常的化工生产当中,精馏操作是分离互溶液体混合物的最典型操作单元,这类操作的实质就是分多个级别的蒸馏,在压力一定的情况下,依据液体混合物各物质的沸点和饱和蒸气压的不同而使轻组分(沸点较低或饱和蒸汽压较高的组分)汽化,经过多次的不同蒸馏使互溶液体部分液相汽化和部分气相冷凝,导致各组分浓度升高,以此达到分离效果。

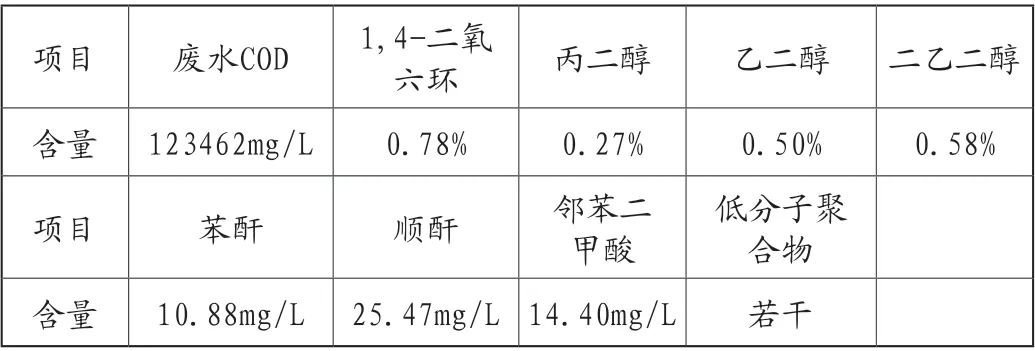

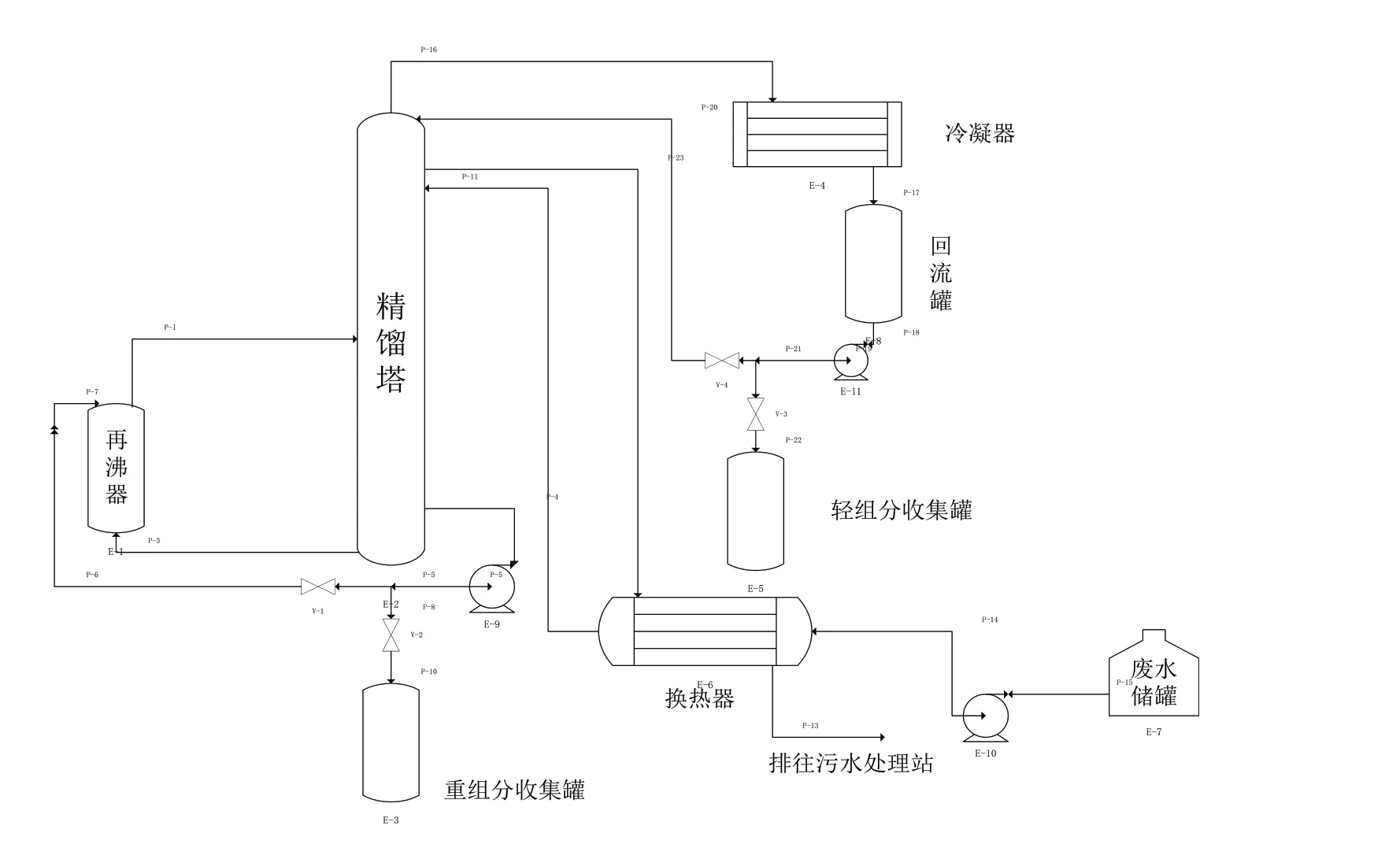

(2)精馏系统设备组成

精馏过程中的主要设备有:精馏塔、再沸器、冷凝器、预热器、回流罐和输送设备等。如图2所示,精馏塔以进料板为界,上部为精馏段,下部为提留段。一定温度和压力的料液进入精馏塔后,轻组分在精馏段逐渐浓缩,离开塔顶后全部冷凝进入回流罐,一部分作为塔顶产品(也叫馏出液),另一部分被送入塔内作为回流液。回流液的目的是补充塔板上的轻组分,使塔板上的液体组成保持稳定,保证精馏操作连续稳定地进行。而重组分在提留段中浓缩后,一部分作为塔釜产品(也叫残液),为精馏操作提供一定量连续上升的蒸气气流。

图2 精馏塔结构示意[5]

图3 现实中精馏塔照片[5]

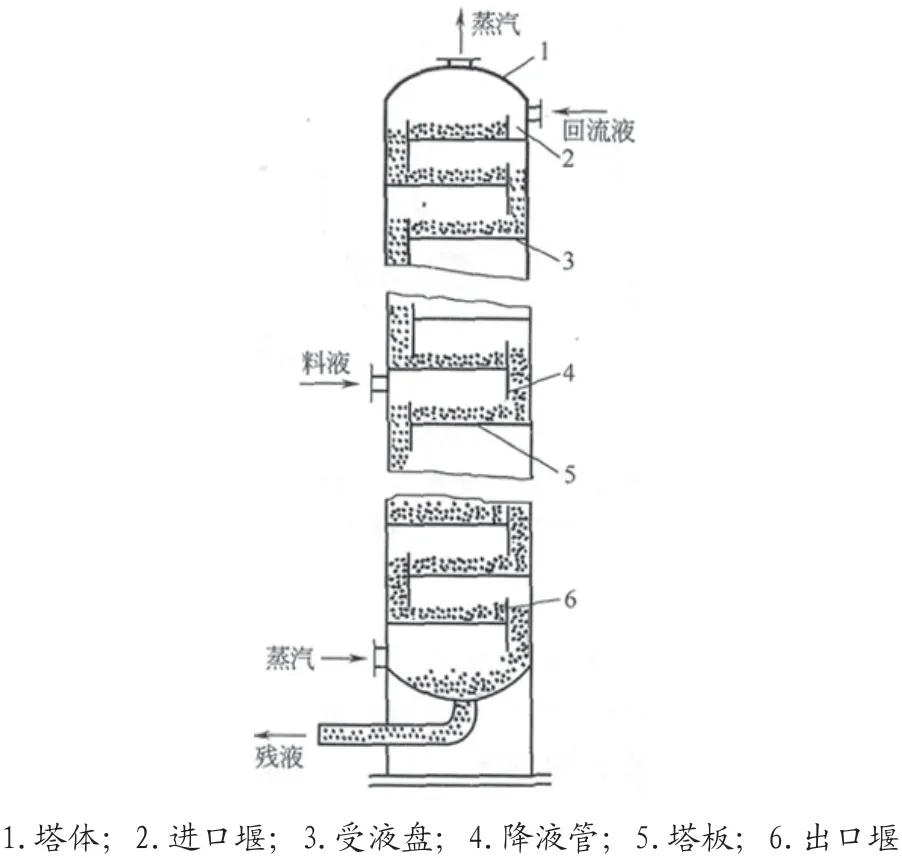

图4 废水精馏处理简易工艺流程图

(3)废水精馏处理工艺

不饱和聚酯树脂聚合排出的废水,经过冷凝器冷却后进入车间的隔油沉降池,进行初级液、固体分离后,通过化工泵将需处理的液态废水集中收集到指定的储罐内等待精馏处理。精馏前废水COD浓度约为120000~150000mg/L,精馏处理后,提留段回收的重组分浓缩液COD浓度为1000000mg/L左右,精馏段排出处理后的废水COD浓度在10000mg/L左右,精馏处理后的废水输送到污水处理站进行进一步处理。通过精馏塔处理后,不饱和聚酯树脂废水的有机物去除率达到96%。

不饱和聚酯树脂废水精馏处理各节点工艺参数和操作规程如下:

①检查各设备及阀门状态。

②打开废水储罐底阀,启动废水进料泵,缓慢打开废水进料调节阀,控制流量在600~1000L/h。

③当再沸器液位达到200cm时,缓慢打开再沸器加热系统,再沸器的液位控制在230~260cm。

④当回流罐的液位达到30cm时,打开回流阀,启动轻组分回流泵,进行回流,回流量控制在300~1500L/h。当分液罐液位达到50cm时,开始采出,采出量根据实际分液罐的液位的高低而定,分液罐的液位控制在30~50cm。

⑤当再沸器经过加热塔内温度上升后,塔底温度达到105℃左右,打开重组分回流泵(泵压控制在0.2~

0.25MPa),进行全回流。

⑥重组分采出时间,根据重组分取样比色情况来定,采出量根据再沸器液位情况来调整。

⑦当系统运行正常后,逐步提升废水进料流量。

⑧工艺参数控制:

废水进料量:300~1100L/h;

轻组分回流罐液位:30~50cm;

轻组分采出量:100L/h(根据具体情况调整);

再沸器液位:230~260cm;

重组分采出量:100L/h(根据具体情况调整);

精馏塔底温度:120℃以下;

精馏塔塔顶温度:95~105℃;

精馏塔塔顶压力:0.13MPa。

⑨装置停车。

3.精馏系统投资总额与经济效益分析

(1)废水精馏系统投资明细

供热系统和冷却系统利用工厂内的公用设备,精馏塔、再沸器等主体设备约36万元,管道、阀门、输送泵等辅助设备约4万元,设备基础等土建部分约5万元,设备安装费约5万元,共计总投入50万左右。

(2)精馏系统运行成本分析

主成本构成:①设备折旧:50万元分10年折旧完,每年折旧费用为5万元;②人员工资:三班制每班一人操作,共需要操作人员3名,工资约5000元/人·月,每年工资总额为18万元;③能源消耗:年电耗约3.5万元,年热耗约72万元(依年开工300天核算)。以上合计,一套不饱和废水处理系统年运行成本约为98.5万元。

(3)经济效益分析

以年产6万吨不饱和聚酯树脂生产线为例,反应收率取94%,反应出水量约为3800吨(60000÷0.94-60000)。可回收的重组分浓缩液量约为456吨(3800×0.12)。将回收的重组分浓缩液用于生产不饱和聚酯树脂,经过多次试验,产出的不饱和聚酯树脂性能良好,可很好地用于不饱和聚酯树脂生产。经过多次生产收率计算,重组分浓缩液实际利用为60%左右,可得不饱和聚酯树脂成品约270吨。每年创造的总价值为270万元(270吨×1万元/吨),扣除运行费用后,实际创造的经济效益为171.5万元(270-98.5)。废水经处理后,COD浓度由120000~150000mg/L下降到10000mg/L左右,废水COD浓度缩小了10倍,无形中使污水处理站的处理能力提高了10倍,减轻了企业的环保压力。

4.总结

不饱和聚酯树脂生产废水经过精馏处理,可回收废水中大部分原料及聚合中间体,回收率可达93%~96%;馏出液COD约10000mg/L,大幅降低废水后续处理难度。精馏回收重组分浓缩液COD约为1000000mg/L,可用于生产不饱和聚酯树脂,且性能良好,产品投入市场后客户非常认可,为企业带来了非常可观的经济效益。同时,企业生产的“NEWSOLAR”牌不饱和聚酯树脂——废水树脂项目还获得了漳州市科学技术进步奖。精馏塔在不饱和聚酯树脂废水处理环节的应用,非常符合国家提倡的“环保经济、循环经济”政策,也是受政府鼓励的科研项目,利国利民。