钝体燃烧器在烟气再循环条件下的燃烧模拟

2024-01-16*于鹤

*于 鹤

(丹阳中鑫华海清洁能源有限公司 江苏 212300)

在新能源迅速发展的背景下,燃煤锅炉被迫采用低负荷运行方式,甚至频繁启动和关闭,以调节电网峰值。而现有的燃煤锅炉均是按额定负荷设计的,因此必须对现有锅炉加以改造,以便能够以更快的升/降速度调节负荷,并在超低负荷下稳定运行。然而长期在偏离设计工况下运行将给煤粉锅炉带来一系列问题。这些锅炉在低负荷运行时,出现了飞灰可燃物多、燃烧运行不稳定、燃烧效率降低以及氮氧化物排放量增加等问题。

为了解决上述问题,需要加强煤粉在低负荷工况下的着火强度,因此提出了用烟气再循环的方式,强化煤粉在钝体燃烧器内的着火。本文以一维炉为研究对象,采用数值计算的方法对钝体燃烧器在烟气再循环条件下的燃烧特性进行了模拟,分析了燃烧器及一维炉内不同煤粉燃烧工况的温度场、速度场、氧气浓度场以及煤粉颗粒运动轨迹。

1.数学模型和数值算法

(1)湍流流动模型。RNG-k-ε模型有类似于标准k-ε模型的形式,但对耗散率的修正考虑了强旋流,因此提高涡流的计算精度[1]。新的湍流黏度的修改式为:

式中,μt0是进行涡流修正情况下的湍流黏度值;Ω是fluent计算的特征漩涡数,并且as=0.07默认情况下,对于强烈漩涡流,Ω值可以增加。由于RNAk-ε模型适用于强旋涡流动的数值模拟,且该模型能够较为准确地计算近壁区高雷诺数流动,因此确定了RNG-k-ε模式用于本项目的计算。

(2)气固两相流模型。目前,随机轨道模型的研究主要集中于单相气态湍流流场,并以此为基础,利用已知气体瞬时波动速度来计算粒子运动的动量方程[2]。由于随机轨道模型能够很好地描述燃烧等过程中的挥发,相变等现象,因此在固体颗粒燃烧模拟、两相湍流模拟等方面得到了广泛的应用。

(3)焦炭燃烧模型。煤粉中含有大量的焦炭,本课题设置焦炭比例为45%,焦炭的难燃特性导致其燃烧时间最长。焦炭燃烧阶段尤其重要,因为对整个煤颗粒燃尽有主要影响,随后其对发电厂热效率也产生影响。采用随机游走模型计算气态物质通过颗粒孔的扩散。使用幂律阿伦尼乌斯模型对焦燃烧进行建模,该模型假设反应速率取决于颗粒温度和颗粒表面的氧分压,该模型主要考虑了非均相焦颗粒结构对焦燃烧过程随机性的影响。在焦炭燃烧过程中,氧气起氧化剂的作用,在浓度梯度的影响下扩散到焦炭表面,反应产物从焦炭颗粒的孔隙扩散到外界环境,并通过颗粒间的热交换进行热量传递。在反应和扩散同时存在的情况下,通常采用动力学和扩散相结合的反应速率模型[3]。

(4)辐射模型。Fluent软件提供了多种辐射模型,主要有P-1模型、Rosseland模型和DO模型。

由于P-1模型在二维平面几何情况下给出了可靠的预测,而且对于气体和颗粒之间的辐射交换较为精确。因此通常认为P-1模型对工业炉内煤燃烧过程的模拟结果与实验观测结果是较为一致的[4],所以本方法采用P-1模型对燃烧过程中的辐射进行模拟。

(5)数值计算方法。ANSYS Fluent采用以单元为中心的方案,提供多种不同的方法来求解欧拉多相流方程。最常用的是PC-SIMPLE方案,它是对单相流中广泛使用的SIMPLE算法的修改,其中压力和速度方程仍然以分离的方式求解,但所相应的速度是以耦合方式进行计算的[5]。这意味着相之间的耦合很强,并且阻力项始终保持平衡。

为了获得较好的收敛性或对不可压流体进行求解,本项目选择了SIMPLEC算法作为研究对象。

2.钝器燃烧器数值模拟研究

(1)网格划分。网格划分是进行模拟分析的关键步骤,网格的质量对模拟分析的准确度和速度有很大的影响。本文研究的带有钝体的燃烧器的模型尺寸为:出口直径1500mm,钝体阻塞比为0.133,一维炉长度为10000mm,钝体右侧与燃烧室通道进口的距离为800mm。烟气入口直径100mm,燃烧器长800mm,外围直径500mm。所选网格类型为“AllTri”(全部为三角形),对流体区域共分为62543个结点,总网格数为128950。网格质量为0.645。

(2)边界条件设置。进口边界条件:速度入口,设置烟气速度大小νgas和烟气温度Tgas以及一次风速νair和一次风温Tair以及两股射流组分含量。

出口边界条件:压力出口,其他条件不做设置。

燃烧室上下边界及高温烟气入口上下边界:作壁面处理。

三角形钝体表面:作壁面处理,温度和燃烧室上下边界温度一致。

一维炉流场上下边界:速度入口,设置热墙速度和温度。

(3)最佳工况。通过试模拟得到理想工况,该工况下νgas=14m/s以及Tgas=1000K,着火距离为139.2mm,满足着火距离大于100mm的要求。然后根据单一变量原则,分析烟气速度和烟气温度对着火距离的影响,以及对该最佳工况下的各参数分布(如速度、温度、各组分浓度等)进行分析。

①烟气温度对着火距离的影响。当烟气速度固定在14m/s时,随着烟气温度从1000K升至1200K,每50K模拟一次,模拟过程中发现,烟气速度一定时烟气温度升高能够缩短着火距离,对煤粉着火起促进作用。烟气温度大于1200K后,燃烧过早发生在燃烧器中,对燃烧器寿命造成危害,且随着烟气温度的升高,中心火焰位置上移。

②烟气速度对着火距离的影响。当烟气温度固定在1000K时,烟气速度从14m/s增高至18m/s,每1m/s模拟一次,模拟结果表明,烟气温度一定时烟气速度的提高能够缩短着火距离,促进煤粉气流的着火,但随着烟气速度的提高中心火焰位置向上偏移,烟气速度大于18m/s后,着火过早发生,烟气速度小于14m/s时,温度场低温区域变大。

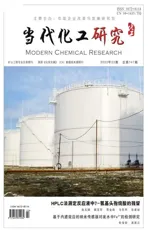

(4)最佳工况的温度场。图1是高温烟气入口速度νgas=14m/s,一次风速νair=20m/s在非预混条件下三角形钝体燃烧器内的温度场。通过观察得知,煤粉的分解和反应多集中在一维炉炉膛前部,即图中由蓝色向绿色以及黄色转变的区域,所以这一区域的温度较高;在钝体的阻挡下,煤粉和烟气的分解和反应区域会因为回流区的存在逐步向钝体后面移动,而且会被集中卷吸到钝体后方,因此,钝体后面的温度最高,与此同时,高温区域会逐步扩展到出口,形成类似于“V”型火焰。最佳工况下温度场对称分布利于稳燃。

图1 钝体燃烧器在烟气再循环条件下的温度场

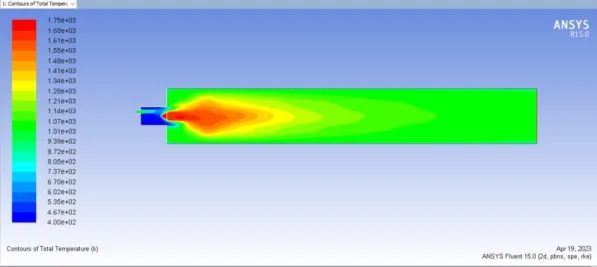

(5)最佳工况的速度场。图2所示的速度场准确地反应了钝体燃烧器工作原理:由于钝体阻碍,在钝体后方形成回流区,从而将炉膛深入的高温烟气回流到燃烧器的喷口处,为煤粉着火提供了大量的热量。图中速度从低到高对应颜色由蓝色向绿色以及红色变化,可以明显看出钝体后部速度较低。

图2 钝体燃烧器在烟气再循环条件下的速度场

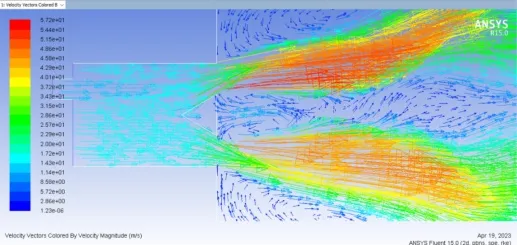

(6)煤粉颗粒轨道跟踪。由图3中颗粒温度分布以及温度场分布可知,微粒的温度首先在靠近燃烧室出口的地方急剧升高,这是由于煤粉颗粒中挥发分析出导致的,挥发分燃烧并加热周围煤粉焦碳颗粒,使得颗粒温度升高。颗粒温度第二次急剧变化着火点之后,颜色由绿向黄并向红变化。

图3 一维炉内煤粉颗粒运动轨道

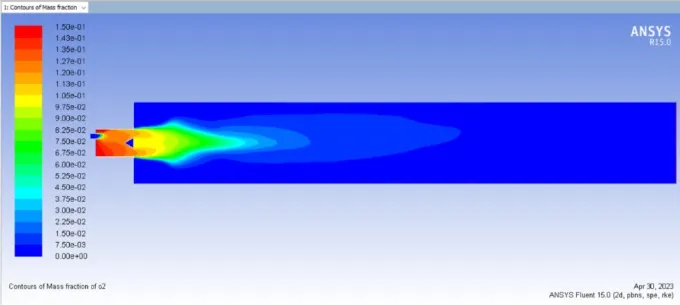

(7)氧气质量分数分布。由于喷入煤粉无法立刻着火燃烧,导致在图4中燃烧器区域氧气浓度高且并未有明显变化。在进入炉内后,在高温烟气与加热壁面共同加热作用下,煤粉快速发生分解反应过程,反应着火消耗大量的氧气,所以氧气浓度在一维炉的前半段第一次发生剧烈变化,此时着火较为强烈。但由于燃烧器附近区域靠近炉壁处存在有回流区,使得炉壁附近也有少量氧气存在。随着着火的发生以及距离的深入,氧气含量逐渐减少,逐渐由浅蓝变成深蓝直到出口降至最低。

图4 钝体燃烧器在烟气再循环条件下的氧气分布

(8)碳燃尽率。因为焦炭燃烧及燃尽发生在挥发分析出及燃烧之后,所以碳燃尽率分布的区域与挥发分分布的后半部分有类似的地方。研究表明,在通常情况下,由于焦炭的难燃性,其燃尽区的长度要大于挥发分的着火区和燃烧区。在挥发分燃烧后,焦炭开始受热并出现燃烧现象,在高温炉壁和烟气的协同加热下,焦炭不断积累热量,随着一步步深入炉膛,焦炭成功在炉膛前部及中部大面积燃烧,并在炉膛后侧燃尽。

3.结论与分析

传统钝体燃烧器无法满足锅炉超低负荷运行的需要,因此本文将高温烟气引入到钝体燃烧器内对煤粉进行助燃,对燃烧特性进行了多工况数值模拟,并分析不同工况(主要是烟气温度和速度)对煤粉着火的影响,从而找出最有利于着火的工况,然后给出了在最佳工况下温度、速度、氧气浓度等关键参数的分布。本文的研究得出以下结论:

(1)烟气温度对煤粉燃烧的影响。在烟气速度固定14m/s、其他参数固定的情况下,随着烟气温度的升高,着火距离整体上呈现缩短趋势。烟气温度升高能够促进煤粉气流着火。

对于炉内的温度分布、速度分布、各组分浓度分布都呈现较高的对称性,与实际状况符合度较高。同时在模拟范围内的最佳工况下烟气温度为1000K,与加热壁面温度相同。

(2)烟气速度对煤粉燃烧的影响。在烟气温度固定1000K、其他所有参数固定的情况下,随着烟气速度的升高,着火距离也会呈现缩短趋势。烟气速度的提高能够促进煤粉气流着火,但通过试模拟也发现过高的烟气速度和温度会导致煤粉在燃烧器内部就发生燃烧,长时间会对燃烧器造成损坏,因此实际过程中应当采用数值模拟的方法对燃烧器工作条件进行研究,有助于确定变工况烟气温度和速度的变化范围。