不同风速下双通道燃烧器的着火特性研究

2024-01-16熊璟睿

*熊璟睿

(丹阳中鑫华海清洁能源有限公司 江苏 212300)

我国正在推进清洁能源的发展,其中包括新能源发电。目前,我国新能源发电已经取得了很大的发展,特别是在可再生能源方面,如风电、光伏等。新能源发电规模不断扩大,导致火电份额缩小,使得不少火电机组长期处于低负荷运行状况,锅炉燃烧不稳定,为此政府也在大力推动煤电工业的改革,实施燃煤热电联产机组、燃煤发电机组的灵活性改造[1]。并且推动储能与新能源发电、电力系统协调优化运行等,以进一步降低能源消耗和提高燃烧效率的发展状况。

本文提出了采用不同一次风速对双通道燃烧器进行分析的新方法,并通过运用数值模拟计算的方式,通过建模软件建立一个具有一定尺寸的双通道燃烧器模型,并在其中喷入高挥发分煤种,模拟该煤种在不同一次风速下的燃烧过程及煤粉颗粒中各成分的析出情况和生成物在炉内的分布场,研究一次风速对煤粉在双通道燃烧器内燃烧状况的影响。

1.煤粉锅炉稳定燃烧技术现状

煤粉锅炉低负荷时会产生燃烧不稳定的问题,多年来为了确保煤粉锅炉能够稳定地进行燃烧,研究人员采用了很多的技术措施,使得气流流动工况得到改善,提高着火和燃烧的稳定性,并建立稳定的燃烧系统,从而增强煤粉的燃烧效率,减小着火所需的热量,高效率燃烧成功得以实现[2]。各种各样的不同结构与性能的燃烧器也在最近30年被研制出来,燃烧器结构的变化主要体现在对一次风口结构的改进和调整上,这种结构可以改善气流,改善燃烧器稳定性,可有效提高燃烧效率。本文主要针对一次风中的煤粉浓度分布进行了改善和优化,在燃烧器出口位置达到了最佳煤粉浓度,提高了点火和燃烧稳定性,燃烧过程中氮氧化物的产生和排放得到有效控制。

双通道燃烧器是不同于普通燃烧器的一种燃烧器,由两个进气通道组成。其工作原理基于燃烧器内混合燃料和空气产生可燃性混合气体,然后引入点火源点燃。

在双通道燃烧器中,两种燃料混合后与空气一起进入燃烧器,燃烧释放能量,从而提供功率和热量。一次风通过各自的进气通道携带煤粉进入燃烧器,在燃烧器内部,燃料和空气混合后在预燃区域先进行预热和混合,然后混合气体在主燃区域燃烧并释放热能。这种燃烧方式可以在不同的燃料比例下产生适当的混合气,因此适用于多种应用场景。

2.煤粉燃烧数值计算模型及方法

(1)数学模型

能量的总量是恒定的,不会在数量上变化,所以在模拟开始,必须选择能量守恒方程来保证模拟的真实性。实际情况下炉内煤粉燃烧时的流动一般是湍流流动。目前实际工程计算中常用的是双方程湍流模型:k-ε模型。在模拟过程中采用RNG k-ε模型[3]。输送方程如下:

对于低雷诺数,湍流黏度系数需要通过一定的微分方程来确定。其中一个典型的微分方程为:

其中,vt为湍流黏度系数;y为流场中与流动方向垂直的方向坐标;k和α为实验得到的常数。

该微分方程可以解析求解出vt在整个流场中的分布,然后通过求解N-S方程和能量方程来获得流场的解。

对于高雷诺数,湍流黏性系数的计算公式为:

气固体系的计算流体力学模型根据粒相的处理不同,可分为粒轨模型和流体模型两种。煤粉颗粒从磨制、运输、燃烧都会涉及气固两相流动,炉内煤粉的运动和分布对燃烧的影响至关重要。

挥发分从煤粉颗粒中析出(热解)时的温度大约在300℃之后。使用最广泛的挥发分析出模型——两步竞争反应模型(Two Competing Rates Model)。用这种模型可以更精确地描述挥发分的热解和氧化反应过程,提高燃烧模拟的精度。

在燃烧模型界面能够选择频率因子(Kinetics-Limited Rate Pre-Exponential Factor)及反应活化能(Kinetics-Limited Rate Activation Energy)的取值,频率因子取值越大、活化能取值越小均会使反应更快进行[4]。

一般来说,灰分和水分通过影响火焰温度和燃烧密度对能量供应产生负面影响[5]。灰分和H2O中吸收的热量相对较少,但它们的存在降低了单位质量煤中反应物质的热含量。

(2)建模及网格划分

在ICEM CFD软件建模过程中对双通达燃烧器仅作简易处理,并未考虑炉内不同区域的工况变化,仅对模型进行一致划分成“All Tri”(全部为三角形),最终划分网格数为92331个。

(3)边界条件

边界条件设置过程中涉及着火距离,并且需要考虑锅炉的温度分布。着火距离是用来衡量煤粉燃烧着火及火焰稳定性的一个重要参数。着火距离越短,说明煤粉的着火性能越好,火焰越稳定;反之,着火距离越长,则说明煤粉的着火性能越差,火焰也会越不稳定[6]。在实际的煤粉燃烧过程中,通常使用燃烧器喷嘴与可见的火焰位置之间的距离来作为着火距离的衡量标准。

在设置各边界的过程中,将“airlin”改为“velocity-inlet”(速度入口),将“out”改为“pressure-outlet”(压力出口);在离散相模型DPM的Injections中对煤粉进行设置,颗粒类型改为燃烧(Combusting),粒径分布形式(diameter distribution)改为uniform。在“airin”中设置煤粉气流初温为127℃,携带煤粉的一次风速为20m/s,煤粉质量流量为0.04kg/s(0.144t/h),煤粉浓度经计算得出为0.159155kg/m3。

研究不同一次风速对燃烧性能的影响,设置一次风速从15m/s到29m/s变化,每隔2m/s为一个工况,共8个工况。由于一次风速较低时炉内模拟结果并不理想,所以仅讨论一次风速从15m/s开始的工况。通过比较这8个工况下着火距离的变化,得出不同一次风速对于着火距离的影响趋势。

3.数值模拟计算结果及分析

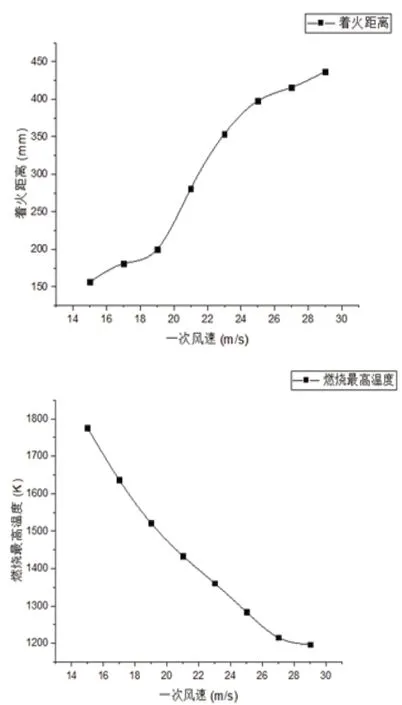

(1)着火距离变化图

如图1所示,着火距离随一次风速变化而变化,一次风速变大,着火距离也逐渐增大,并且燃烧最高温度也随着风速变大再逐渐减小。应用单一变量原则,观察煤粉颗粒直径一定时着火距离随一次风速的变化。

图1 着火距离以及最高温度随一次风速的变化曲线

一次风速过大或过小都会对煤粉着火距离产生影响。具体而言,当一次风速较小时,煤粉着火距离较短。这是因为一次风速过小会导致煤粉与空气的混合不均匀,空气无法充分和煤粉掺混。相反,当一次风速过大时,煤粉着火距离也会受到影响。这是因为一次风速过大会使得煤粉和空气的混合过于充分,煤粉在燃烧前被过多地吹散,导致煤粉无法集中、密集地燃烧。这样一来,煤粉着火距离就会变长。

最佳工况为能够使煤粉充分燃烧,燃烧效率最大化,减少未燃尽的煤粉或排放的有害气体的一种情况。根据图1可以看出,当一次风速为21m/s时,燃烧最高温度为1433.622K,表明煤粉与空气等充分混合燃烧,此时着火距离为280.45mm。

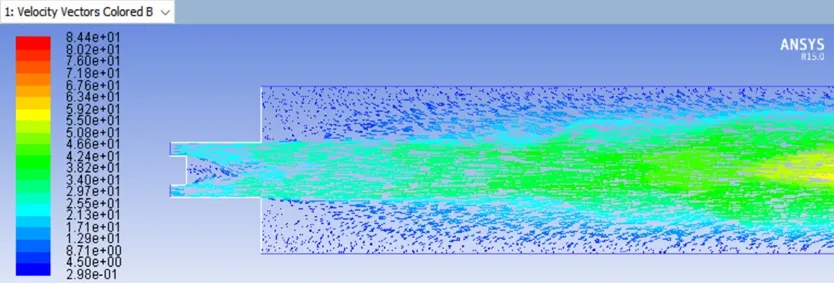

(2)速度场分布

炉膛内的流体速度分布情况可以形象地反映煤粉的气流运动特性,而优良的空气动力场则是保障锅炉正常、高效、稳定燃烧运行的重要前提条件。简而言之,只有通过维护良好的空气动力场,才能够实现锅炉的安全、高效、稳定运行。速度矢量图如图2所示。

图2 速度矢量图(单位:m/s)

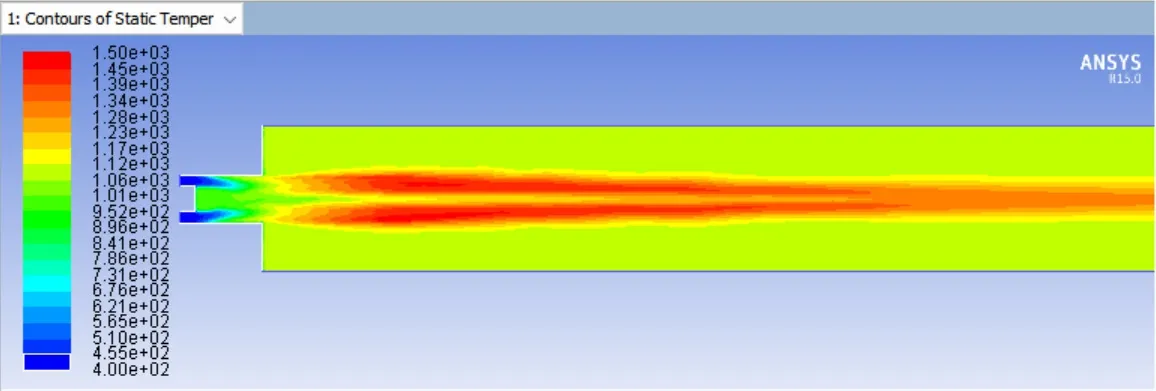

(3)温度场分布

图3中模型左侧为双通道燃烧器,燃烧器上下两侧为两个通道,一次风携带煤粉从这两个口进入,而且入口处深蓝色段为400K煤粉气流。炉中心轴线处两道红色代表煤粉成功着火的现象,温度发生剧烈变化且炉内最高温度也在该区域内,最高温度在1400K左右。随着煤粉的燃烧及燃尽,烟气温度逐渐降低,逐渐由图中的红色变为淡红色,但是由于有上下两壁面1100K高温的加热,所以在接近炉出口处烟气温度虽然下降,但是与最高温度相比,变化幅度不是很大。

图3 炉内整体温度分布(单位:K)

(4)氧气浓度分布

双通道燃烧器一次风携带煤粉从两个通道进入燃烧器,空气里面包含着氧气,所以两个通道口氧气浓度最大。在进入炉内后,在氧气与加热壁面共同加热作用下,煤粉快速发生干燥热解过程,并发生着火消耗大量氧气,因此氧气浓度下降。随着着火的发生与距离的深入,中心轴线上的氧气含量逐渐减少,由橙色转变为黄色,再到淡黄色,绿色。随着燃烧区域的深入,氧气浓度逐渐降低,直到出口降至最低。

4.结束语

本文主要对双通道燃烧器采用不同一次风速进行一系列燃烧模拟,并设计不同工况来探究不同一次风速对于煤粉着火的影响,从而找出最有利于着火的工况。在最佳工况下分析温度、速度、各组分浓度等参数的分布。得出以下结论:

一次风速度如果过大或过小,都可能对燃烧过程产生不利的影响,比如会导致炉内着火延迟、燃烧效率降低和燃烧不稳定等问题。我们要选取最合适的一次风速,而导致最佳着火距离,得到最佳效率燃烧。此外,过大的一次风速还有可能导致炉内结焦,而过小则可能引起一次风管道堵塞和喷口烧损等问题。这些问题不仅会降低燃烧效率,还会影响燃烧安全,因此需要重视并加以解决。