软土地层超深地连墙槽壁失稳及控制措施研究

2024-01-16李新献

李新献

(中铁二十五局集团有限公司,广东 广州510600)

城市轨道交通地下车站多采用明挖或盖挖等工法施工,地下连续墙因其刚度大、整体性好等优点,使其在地铁车站施工中得到了广泛的应用。

不同区域水文地质条件差异化较大,导致地连墙施工过程中槽壁失稳事故频发,对周边既有建构筑物的安全造成一定影响,工期延误。 采取必要措施,因地制宜,结合工程实际优化护壁泥浆配比,合理组织施工,确保施工期间地连墙槽壁稳定,是当下城市地铁建设亟待解决的问题。

刘杨等[1]对富水软弱地层中地连墙成槽失稳进行了理论研究, 并结合监测数据对失稳进行预测;李建高等[2]通过理论与数值计算对比,分析超深地连墙槽壁稳定性安全系数, 提出相应解决措施;郭彦兵[3]对超声波在地连墙成槽检测中的作用原理等进行了分析;智慧渊等[4]对某地铁车站地连墙在富水砂层中成槽缺陷原因及预防措施进行了研究分析;姜朋明等[5]运用土力学原理,对地连墙施工过程中应力条件变化进行研究, 探讨地连墙成槽过程中时间效应的影响, 在研究的基础上提出控制措施;丁勇春等[6]从地连墙槽壁稳定影响因素、 失稳机理及不同施工阶段的应力路径等方面对地连墙槽壁稳定机制进行了系统分析;易岸峰[7]建立槽壁整体稳定性极限平衡力学模型, 针对富水地层地连墙护壁泥浆重度计算公式进行了推导;欧明喜等[8]建立力学模型,对土体单元应力状态进行计算分析,基于朗肯极限平衡原理,提出了黏土夹砂地层地连墙槽壁稳定性系数计算方法;黄阜等[9]对地连墙成槽过程中槽壁失稳的机理与破坏模式进行了研究, 利用空间离散技术和极限分析上限定理, 构建地连墙槽壁失稳二维离散型破 坏 机 制;Powrie 等[10]和Tsai 等[11]通 过 试 验 得 到 了槽壁稳定与土体运动之间的关系;靖勇飞等[12],吴小建等[13],仇正中等[14],蔡龙成等[15],王岩[16]从设备选型等多方面对地连墙槽壁稳定性影响因素进行了分析,提出了控制槽壁稳定的相对措施;薛青松等[17],黄锋[18],周忠群等[19]通过研究地下水对槽壁稳定性影响发现,地下水位与承压水是造成地连墙槽壁失稳的主要因素;徐永刚等[20]对交通和施工超载对槽壁稳定性进行了研究,推导了槽壁失稳的判定公式。

本文以某滨海城市地铁车站工程为依托,结合现场实测数据,对基坑围护结构超深地连墙施工过程中槽壁失稳现象进行分析。 通过分析槽壁失稳因素,提出具体控制措施,检测数据显示,采取措施后地连墙槽壁稳定性得到有效提高,为后续类似工程提供借鉴经验。

1 工程背景

1.1 工程概况

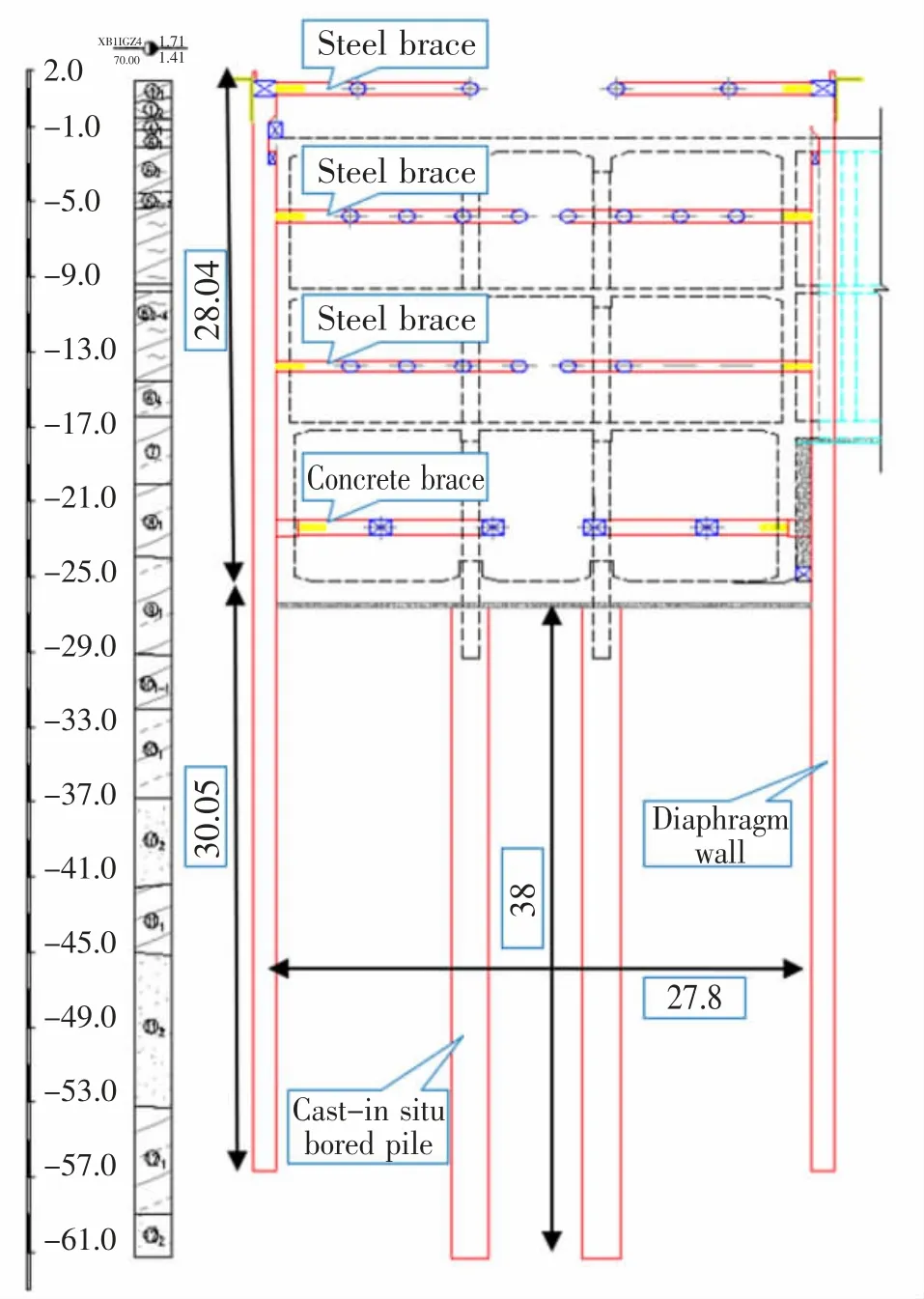

某滨海城市地铁车站采用盖挖法施工,车站总长166 m,14 m 站台岛式车站。 主体结构采用地下三层双柱三跨框架结构, 标准段宽23.5 m, 埋深26.6 m,盾构段宽27.8 m,埋深28.04 m。 围护结构采用1.2 m 厚地连墙,地连墙深58.09 m(含冠梁高度),连续墙采用工字钢接头。 地下连续墙穿过第四承压水地层,隔断承压水层,进入粉质黏土层,地连墙穿越土层主要为淤泥质黏土、粉质黏土、粉砂层等。 围护结构横剖面见图1。

图1 围护结构横剖面图(单位:m)Fig.1 Cross section of the enclosure structure(Unit:m)

1.2 工程地质

根据本工程勘察报告, 本工程处于软土地层,场地内分布较厚淤泥质土,岩土性质较差。 本工程土层主要以黏土、粉质黏土、粉质黏土夹粉砂、粉砂夹粉质黏土、淤泥质粉质黏土等构成。 从土层分布来看,本工程所处地层为上软下硬结构,上半部分属于典型的滨海地区软土地层,淤泥质黏土层厚度达12 m,下半部分穿越硬质砂土层。

1.3 地连墙施工筹划

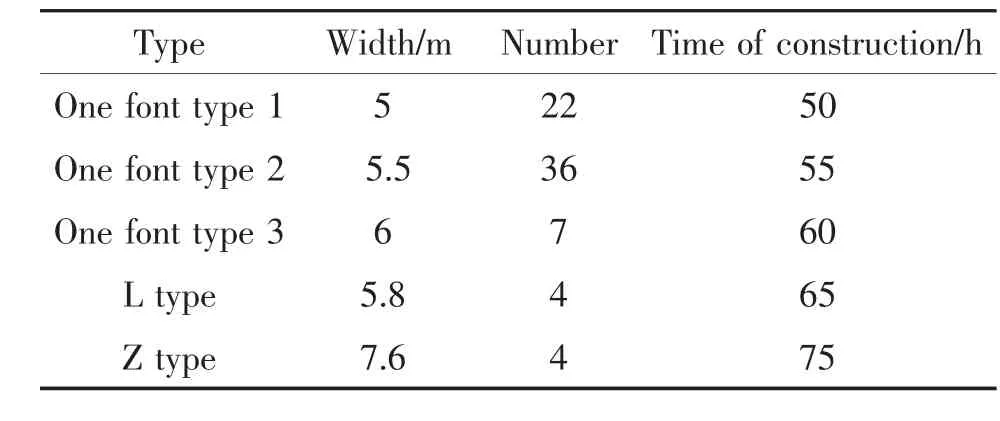

结合工程实际情况,借鉴地区相关工程经验,对本工程围护结构地连墙进行分幅设计, 并预测制定不同分幅设计地连墙施工时间进度计划,详见表1。

表1 地连墙分幅设计及施工时间计划表Tab.1 Design and construction schedule of diaphragm wall

2 工程施工

2.1 地连墙导墙施工

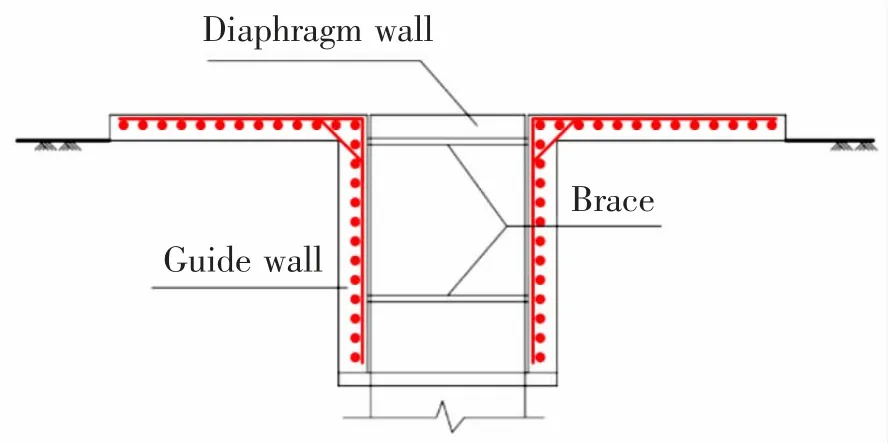

借鉴相关工程经验, 结合本工程实际情况,本工程导墙采用L 型, 单层钢筋Φ16@300 排布,C30混凝土,导墙施工缝错开分幅位置。 导墙施工深度结合工程地质情况确定,导墙底端应插入原状土下30 cm,导墙横断面图见图2。

图2 L 型导墙示意图Fig.1 L-type guide wall diagram

2.2 设备选型及护壁泥浆

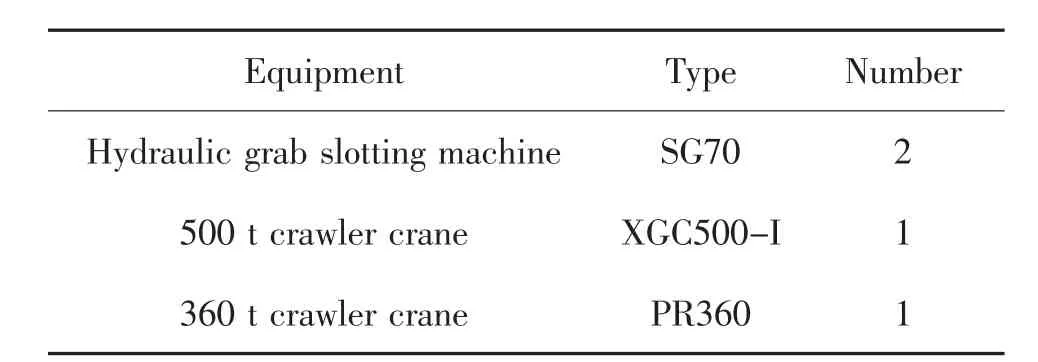

本工程地连墙长度较长,6 m 幅宽地连墙钢筋笼重超过100 t,结合本工程实际情况及相关工程调研情况,选择施工设备见表2。

表2 设备选型Tab.2 Equipment selection

泥浆是地下连续墙施工过程中槽壁稳定的关键因素之一,泥浆主要起到护壁、卸渣、冷却机具和切土润滑等作用。 不同地区、不同地质水文条件、不同施工设备, 对泥浆的性能指标有不同的要求,为了达到最佳效果,应根据实际情况由试验确定泥浆最优配合比设计。

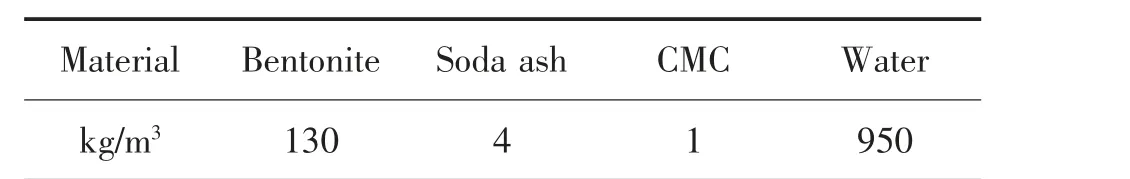

本工程采用复合钠基膨润土配制护壁泥浆,通过试验,确定泥浆配置材料配比见表3。 表中CMC为羧甲基纤维素钠。

表3 护壁泥浆配比Tab.3 The ratio of wall protection mud

2.3 首幅施工

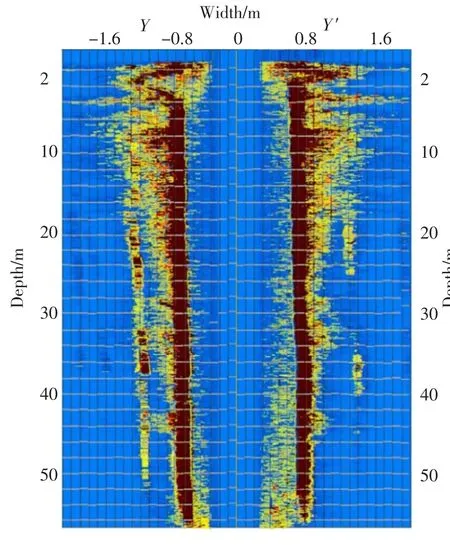

本工程首开幅地连墙选择幅宽为5 m 槽段,实际施工总用时为53 h, 设计混凝土灌注方量为348.54 m3, 实际混凝土灌注方量为350 m3, 超灌1.46 m3。采用UDM100 超声波成孔检测仪进行成孔检测, 检测结果显示, 首幅地连墙施工过程中在2.5~3.5 m 深度范围内迎土面少量塌孔,整体成槽效果较好。 检测结果见图3、图4。

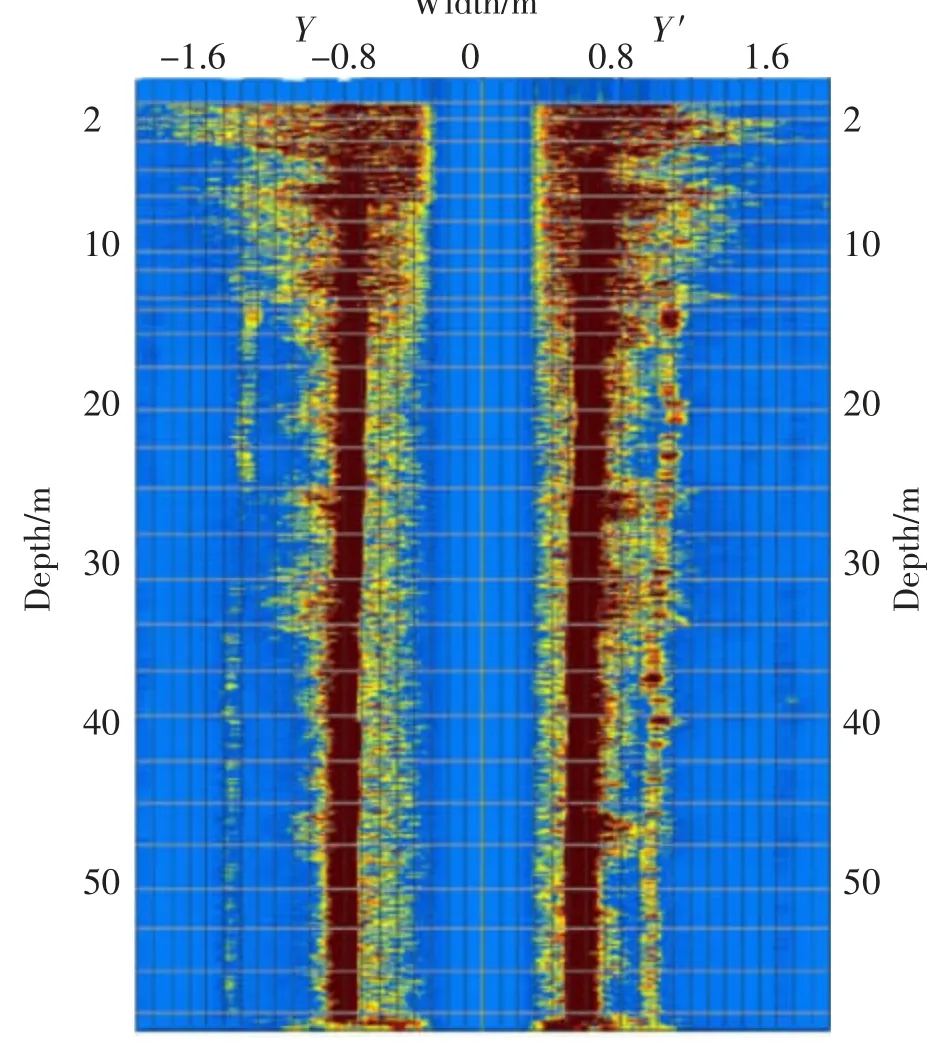

图3 首开幅地连墙超声波成孔检测结果(1)Fig.3 Ultrasonic hole formation test results of the first diaphragm wall(1)

图4 首开幅地连墙超声波成孔检测结果(2)Fig.4 Ultrasonic hole formation test results of the first diaphragm wall(2)

超声波成孔检测结果显示,首开幅地连墙在施工过程中槽壁稳定性较好,局部因杂填土土层较差而发生塌孔现象。 混凝土超灌1.46 m3,整体超灌约0.4%。 分析原因,土体自身具有一定的自稳性,首开幅施工期间对土层扰动较小。 槽段为5 m 幅宽,施工用时短,且地连墙两个接头面对槽壁稳定也起到一定的有利作用。 局部塌孔因该处杂填土土质较差,且存在地下废弃管线。

2.4 后续槽段施工

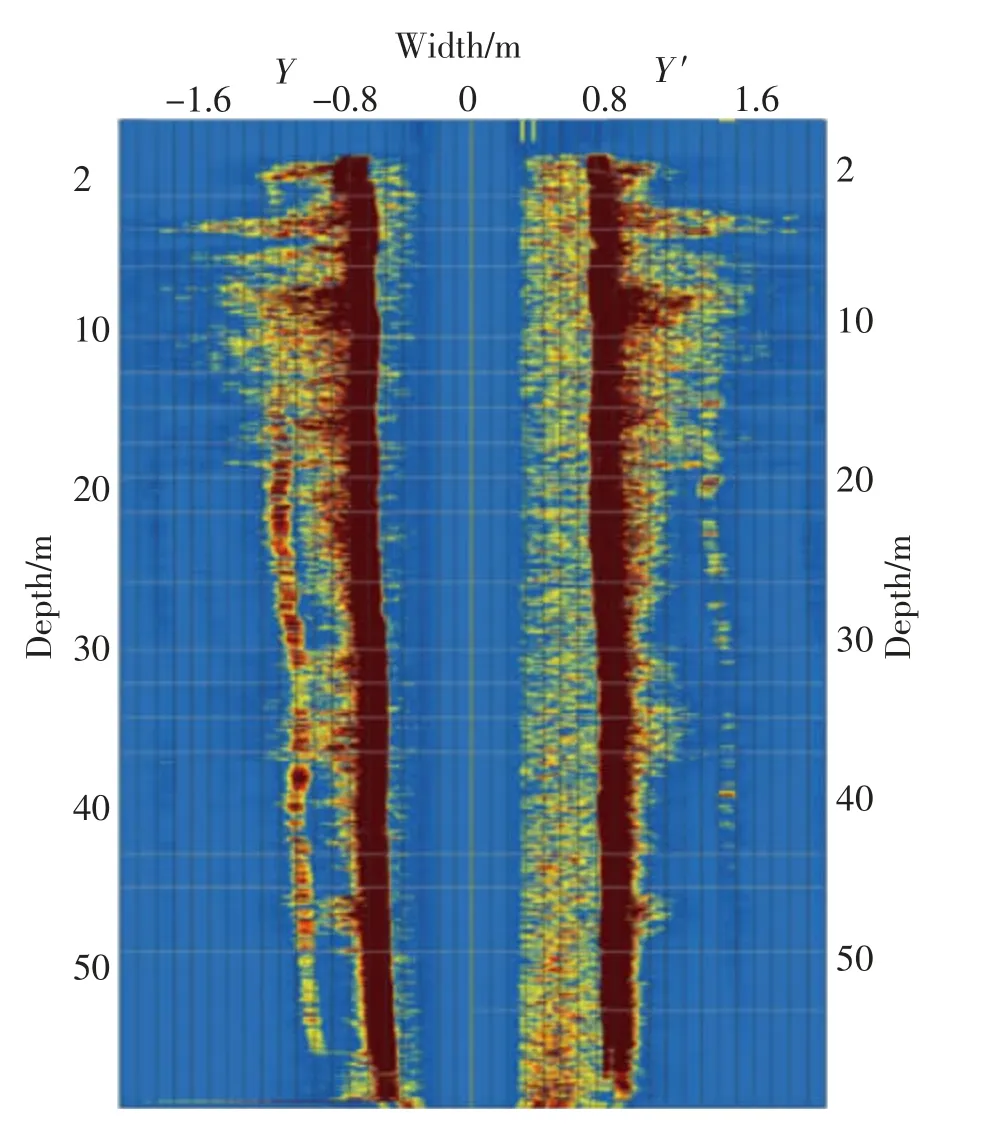

第二幅地连墙选择幅宽为5 m 槽段,实际施工总用时为51.5 h,设计混凝土灌注方量为348.54 m3,实际混凝土灌注方量为375 m3,超灌26.46 m3。采用UDM100 超声波成孔检测仪进行成孔检测, 检测结果显示, 2~7 m 深度范围内发生局部塌孔, 检测探头下放至55 m 停止, 后用测绳检查槽段发现整槽深约55 m。 判断在成槽过程中发生塌方,孔底沉渣厚度约3.3 m,土量20 m3,后对槽底沉渣进行清除处理。 检测结果见图5、图6。

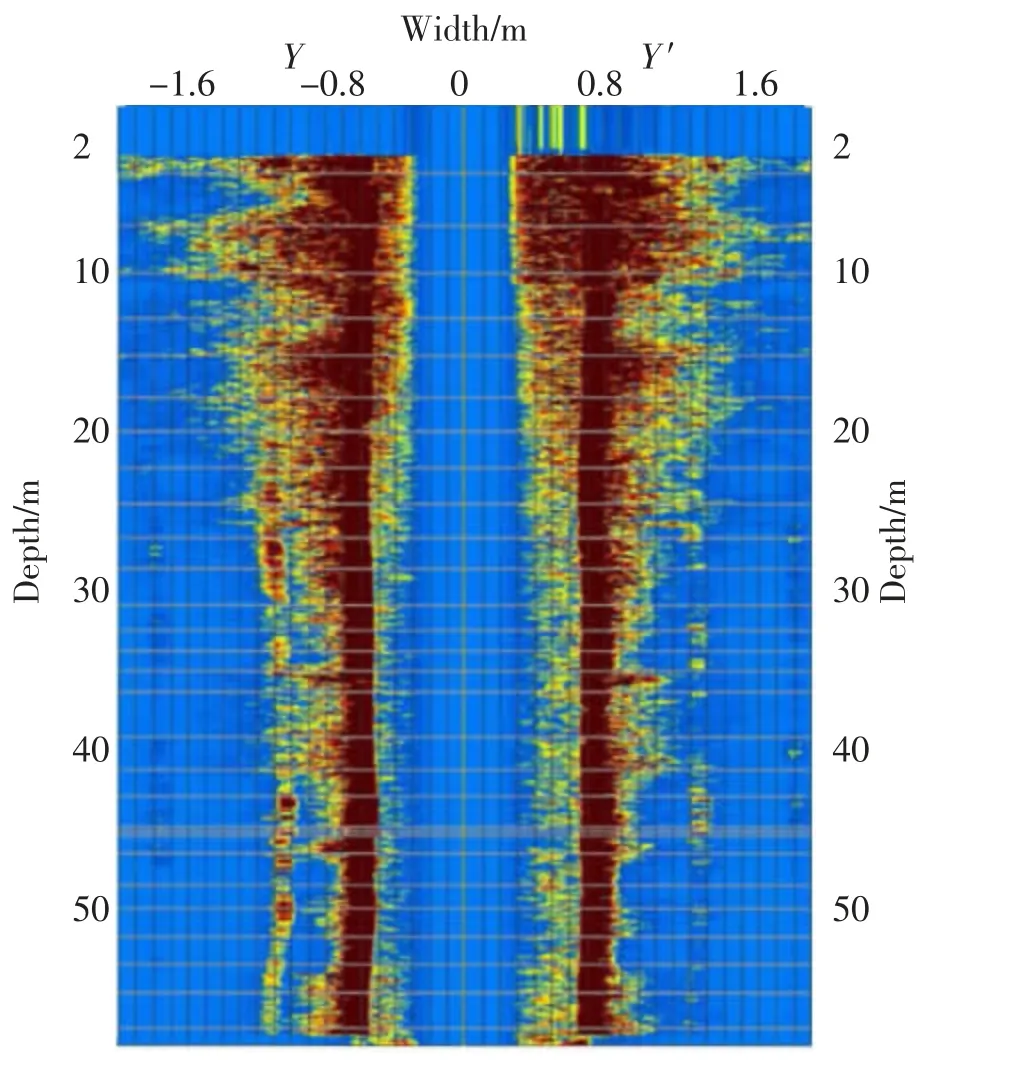

图5 第二幅超声波成孔检测结果(1)Fig.5 Ultrasonic hole formation test results of the second diaphragm wall(1)

图6 第二幅超声波成孔检测结果(2)Fig.6 Ultrasonic hole formation test results of the second diaphragm wall(2)

超声波成孔检测结果显示,第二幅地连墙施工过程中在2~7 m 深度范围内发生塌孔,混凝土超灌26.46 m3,整体超灌约7.6%。 分析原因,随着施工的不断进行, 成槽机及吊装设备等对土体的扰动加剧; 第二幅地连墙在首幅基础上加快了成槽速度,总用时缩短了约1.5 h;护壁泥浆在循环过程中黏度、比重等性能逐渐劣化。 综合因素导致第二幅地连墙在局部发生塌孔现象。

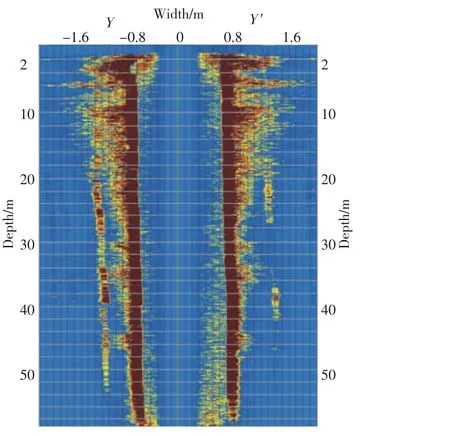

第三幅地连墙选择幅宽为6 m 槽段, 实际施工总用时为51.5 h,设计混凝土灌注方量为418.25 m3,实际混凝土灌注方量为464 m3,超灌45.75 m3。采用UDM100 超声波成孔检测仪进行成孔检测, 检测结果显示, 2~6 m 深度范围内发生塌孔, 钢筋笼吊装下放35 m 左右发现上部发生塌方, 钢筋笼上提后测得槽深52 m,再次清底后顺利下放钢筋笼。 检测结果见图7、图8。

图7 第三幅超声波成孔检测结果(1)Fig.7 Ultrasonic hole formation test results of the third diaphragm wall(1)

图8 第三幅超声波成孔检测结果(2)Fig.8 Ultrasonic hole formation test results of the third diaphragm wall(2)

超声波成孔检测结果显示,第三幅地连墙在施工过程中在2~6 m 深度范围内发生塌孔,混凝土超灌45.75 m3,整体超灌约10.9%。 分析原因,第三幅地连墙幅宽为6 m,成槽机分3 次施工成槽,对地连墙侧壁扰动次数增加;6 m 幅地连墙钢筋笼重量超过100 t,履带吊等吊装设备在地面行走对土体的扰动加剧;第三幅地连墙进一步加快施工进度,总用时与第二幅接近,施工速度加快导致抓斗在上提过程中形成一定负压,加剧槽壁失稳塌孔;护壁泥浆在循环过程中黏度、比重等性能进一步劣化。 在上述各种因素综合作用下,成槽过程中槽壁已发生一定程度的失稳,随着时间的推移,最终在下放钢筋笼过程中发生较大放量塌槽,超灌量较大。

3 槽壁塌孔原因分析

3.1 地质条件

本工程所处场地为典型的滨海软土地区,地面下存在较深厚淤泥质土,土体自稳性较差,具有高含水量、高压缩性、高灵敏度、大孔隙比、低渗透、低强度等特点。 部分地连墙钢筋笼重量超过100 t,钢筋笼起重重量大,钢筋笼吊装等过程对土体扰动较大,容易在成槽过程中塌孔失稳。

从第二幅、第三幅地连墙塌孔部位来看,塌孔位置主要发生在两层淤泥质黏土中间砂质粉土夹层部位,砂质粉土夹层厚度约1.0~1.5 m,上下均为淤泥质土,土体渗透性等在交界处发生突变,导致夹层土体容易失稳塌孔。

本工程场地内地下水丰富,潜水及承压水含盐量较高,1.2 m 宽, 深度超过58 m 地连墙成槽时间长,导致施工过程中地下水中大量氯离子进入护壁泥浆,使得护壁泥浆黏度、比重等性能下降较快。

3.2 泥浆配比

第一幅地连墙新浆指标:黏度33 S,比重1.05,pH 值为8.0,成槽后泥浆指标:黏度25 S,比重1.09,pH 值为9.0。 由于首开幅地连墙护壁泥浆为新浆,护壁效果较好,同时首开幅两侧土体稳定,未经扰动,因此首开幅槽壁稳定性较好。

第二幅、第三幅调整新浆膨润土用量将泥浆指标提升至:黏度40 S,比重1.06,pH 值为8.0,成槽后泥浆指标为:黏度27 S,比重1.10,pH 值为9.0。由于地下水含盐量较高, 泥浆经过长时间循环后,护壁质量下降,不满足护壁要求,导致后续第二、三幅地连墙塌孔相对严重, 混凝土超灌率分别达到7.6%、10.9%。

3.3 成槽时间

本工程地连墙深度超过58 m,成槽时间相对较长, 成槽机长时间抓土对地连墙槽壁反复冲刷,使得槽壁失稳塌孔。 为加快成槽,第二幅地连墙成槽时间相对首开幅缩短约1.5 h,第三幅地连墙幅宽为6 m,成槽时间与第二幅相近,由于加快施工进度而在抓土过程中快速提拉抓斗,在泥浆内形成一定负压,进一步加剧槽壁失稳。 同时成槽机及履带吊等重型机械对地层的扰动,成槽、清孔及吊装过程中大型机械临近地连墙槽壁,行走和工作时产生的动载影响槽壁稳定性,造成槽壁失稳。

4 槽壁稳定性控制措施

4.1 优化护壁泥浆

结合首开幅及后续第二、第三幅地连墙槽壁施工经验,针对泥浆配比设计进行优化改进。 在泥浆配比中添加海水宝,将新浆指标调整为:黏度50~60 S,比重1.07,pH 值为8.0,成槽后泥浆指标为:黏度32 S,比重1.13,pH 为9.0,通过后续槽段地连墙检测,泥浆指标满足护壁要求。 通过调整泥浆配比后,后续槽段通过超声波检测,均有少量塌槽,槽壁稳定性较好。

4.2 调整槽段分

结合第三幅6 m 宽槽段施工经验,6 m 槽段需分三抓完成成槽,5 m 及5.5 m 宽槽段两抓即可完成成槽,成槽时间缩短,提高了地连墙槽壁稳定性。同时,幅宽调整后钢筋笼整体重量减轻,成槽机及履带吊等重型机械对地层的扰动减弱,降低了槽壁失稳的风险。 本工程后续将6 m 幅宽地连墙调整为5.5 m,后续施工槽壁稳定性较好。

4.3 异型幅位置增加槽壁加固

本工程L 型及Z 型等异型幅地连墙,根据原施工组织设计,成槽时间长,用时约60~75 h,很难保证地连墙槽壁稳定性。 同时,异型幅钢筋笼重量较重, 成槽机及履带吊等重型机械对地层扰动较大,极易造成地连墙槽壁失稳,塌槽等风险。 因此,针对本工程异型幅地连墙处,后续增加了三轴搅拌桩槽壁加固,提高地连墙槽壁稳定性。

5 结论

1) 滨海软土地层土体较软,自稳性较差,且含盐量较高,需结合工程实际特点进行泥浆配比优化设计,提高泥浆护壁作用,提高地连墙施工期间槽壁稳定性。

2) 超深地连墙施工需结合工程特点, 从成槽时间、钢筋笼重量等角度进行综合分析,合理确定地连墙分幅设计, 从而对地连墙塌槽风险进行合理控制。

3) 针对L 型及Z 型等异型幅地连墙, 采用三轴搅拌桩,对地连墙槽壁进行加固,通过主动控制与预防,从而极大的提高槽壁稳定性,确保工程施工安全。