单双壁组合结构钢围堰受力分析及现场实测

2024-01-16李明

李 明

(中铁十八局集团建筑安装工程有限公司,天津300308)

双壁钢围堰结构被广泛应用于桥梁深水基础施工,国内外学者在针对钢围堰,采用数值分析与现场监测相结合的方法,从结构施工工艺、力学性能以及结构优化等方面进行了研究[1-4]。 戴良军等[5]根据某长江大桥的复杂地质情况,分析了双壁钢围堰稳定性及作用机理,并开展了施工阶段的风险评估;尹德智[6]采用数值仿真与现场监测相结合的方法,研究了张吉怀铁路舞水特大桥深水基础施工阶段双壁钢套箱围堰的受力状态;杨美良等[7]以湘江特大桥双壁钢套箱围堰为例,针对环板厚度以及围堰夹壁内填充介质进行了优化研究,提高了结构整体的强度及稳定性。

近年来,从确保施工安全、完善施工工艺、提高经济效益的角度出发, 各种新型结构形式的组合围堰相继出现[8-10]。 张凯等[11]提出了一种咬合桩-双壁钢围堰组合结构围堰,并对其构造的合理性进行了分析论证;陈成等[12]根据运宝黄河大桥主墩承台的施工环境特点, 分析了 “SP-IVw+HM588×300”新型组合钢板桩围堰结构受力特点;丁延书等[13]根据瓯江特大桥7 号主墩处于岸边复杂的水域环境,提出了一种钢板桩+混凝土墙组合围堰的施工方法。 可是,钢围堰作为临时性结构,一般由施工单位按照现场施工环境及施工经验设计,导致参考价值有限且钢围堰设计偏保守,材料利用率较低[14-15]。

为此,本文以丁家洲大桥6# 墩深水基础钢围堰为背景,结合现场水文地质情况,因地制宜,在保证结构安全性的前提下,优化结构形面,提出一种单双壁组合结构钢围堰。 基于有限元法, 采用ABAQUS 建立单双壁组合结构钢围堰与传统双壁钢围堰的有限元模型,计算并分析结构受力及变形状态,与传统双壁钢围堰受力状态进行对比研究,研究结果可为单双壁组合结构钢围堰施工方案的制定提供参考。

1 有限元模型的建立

1.1 单双壁组合结构钢围堰结构特点

丁家洲大桥桥跨整体布置为(3×30+40)m+(85+120+85)m+(33+27)m+(35+53+35)m,全长603 m。大桥上部结构采用钢箱梁,下部结构桥墩采用花瓶墩、门式墩,其中,过渡墩6# 墩为系梁式花瓶墩,左右双幅,高16.94 m,单幅单个墩身宽2.4 m,厚2.2 m,花瓶顶面宽3.2 m,厚3.4 m,单幅承台尺寸为7.2(顺桥向)m×11.4 m(横桥向),采用单双壁组合结构钢围堰施工。

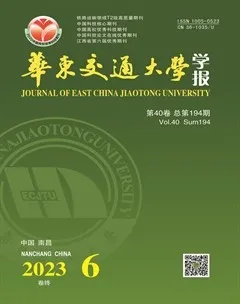

钢围堰为无底结构,设置封底混凝土,总高度为10 m,平面尺寸:外侧为13.50 m×9.30 m,内侧为11.50 m×7.30 m,基本与承台尺寸相同,兼作承台模板,承台下设置6 根直径2.50 m 的钻孔桩。 钢围堰内外壁板间隔1 m。 隔舱板共有14 块,水平环板包括两种不同类型环板共有11 块, 水平环板间设置水平桁架以保持结构的稳定性, 所有构件均采用Q235 钢。 钢围堰内部共设置1 层2 道水平内支撑,不存在内支撑转换,壁舱混凝土及封底混凝土均采用C30 混凝土。 钢围堰立面结构如图1 所示。 钢围堰竖向分为两节,单、双壁组合结构钢围堰竖向第一节为单壁,第二节为双壁。 第一节所用水平环板与第二节不同, 且水平环板中不设置水平桁架,大大节省了材料成本。

图1 钢围堰立面结构图Fig.1 Steel cofferdam elevation structure diagram

1.2 模型建立

基于1.1 节钢围堰结构特点, 采用ABAQUS建立钢围堰有限元模型[16],使用ABAQUS 的接触功能来模拟混凝土和壁板及加劲肋之间的接触行为,不同钢构件之间采用共节点连接,钢围堰因为封底混凝土实体具有很大的刚度,封底混凝土底部在环向水压下实际可发生的径向位移也是很小的, 对钢围堰的钢结构部分的影响很小,因此,认为封底混凝土底部是各向固结的。 材料参数及单元选取如表1 所示[17],相应的有限元模型如图2 所示。

表1 材料参数及单元选取表Tab.1 Material parameters and unit selection

图2 钢围堰有限元模型Fig.2 Finite element model of steel cofferdam

2 钢围堰力学行为对比分析

2.1 结构荷载

根据实践及相关研究可知[18-20],钢围堰内抽干水时,围堰夹壁内浇筑混凝土达到设计强度,夹壁混凝土对壁板没有侧向压力,钢围堰内外部形成最大水位差,即钢围堰内水完全抽干时为最不利工况,承台施工时控制水位为+69 m,水流流速为2 m/s。 考虑的荷载组合为:自重G+静水压力P1+流水压力P2。

1) 自重荷载。结构自重在有限元仿真模型中考虑,钢围堰结构共计使用钢材240.70 t,封底混凝土和隔舱混凝土C30 方量分别为150.66、137.28 m3。

2) 静水压力。静水压力按照内外水头差计算,采用三角荷载布置,其控制水位为+69 m,承台底标高为+61.61 m,钢围堰水头差为:Δh=69-61.61=7.39 m。 承台底标高处静水压力为

式中:γ 为水的容重,取10 kN/m3;Δh 为水头高度。

3) 流水压力。 流水压力可按倒三角形荷载分布,河床处水压力为0,水面处流水压力为

式中:ρ 为水密度,取1.0×103kg/m3;V 为水流流速;Cw为水流阻力系数,取0.52。

经过计算得出静水压力P1和流水压力P2的具体取值及钢围堰受力分布情况如图3 所示。

图3 钢围堰受力示意图Fig.3 Schematic diagram of steel cofferdam stress

将荷载施加在有限元模型上,计算得到单双壁钢围堰及传统双壁钢围堰结构的变形、应力响应。

2.2 钢围堰结构变形分析

图4 为荷载作用下单双壁组合结构钢围堰与传统双壁钢围堰位移云图。 由图4 可知,两种钢围堰外壁板最大变形均出现在隔舱混凝土上面两个水平环板之间的位置,这是因为围堰抽水时,外壁板所受到的静水压力为钢围堰产生变形的最大影响因素,且静水压力与深度有关,越靠近底部压力越大,又由于壁舱混凝土与外壁板协同受力,壁舱混凝土对围堰下部具有较大的约束作用, 有效减小了下部结构变形。 此外,由变形量值可知,两种钢围堰外壁板最大变形分别为9.69 mm 和10.54 mm。根据《钢围堰工程技术标准》(GB/T 51295—2018),在均布三角形荷载作用下,钢板允许挠度通过计算得出长边及短边壁板容许挠度为

图4 位移云图Fig.4 Displacement nephogram

式中:δ 为钢板允许挠度;P 为均布三角形荷载的最大值;h1为三角形荷载的高度;L 为钢板支撑端距;E 为弹性模量;I 为钢板截面惯性矩;b 为三角形荷载底边宽度;h2为钢板的高度。

通过计算, 得出钢围堰长边壁板容许挠度为37 mm,短边壁板容许挠度为26 mm。 由此表明,两种钢围堰外壁板最大变形均满足规范限值要求。

为进一步分析钢围堰变形随高度的变化规律,图5 为两种钢围堰长边(路径1)及短边(路径2)壁板位移随高度的变化。 由图5 可知,在距底端为4、5、6、7 m 的位置是水平环板及水平桁架所处的位置,对壁板有明显的支撑作用,因此外壁板会受到一个反作用力,这个反作用力将会阻止钢板向后弯曲。在距底端7.5 m 以上的位置时,单双壁组合结构钢围堰采用单壁结构,内部支撑减少,导致变形程度略高于传统双壁结构,但此处及以上位置所受静水压力越来越小,外壁板的变形也逐渐减小,整个单壁变形仍远小于允许挠度值,表明在上部采用单壁结构的情况下,仍可以保证结构的变形在一个可控范围内。

图5 各路径位移曲线图Fig.5 Displacement curve of each path

2.3 钢围堰结构应力分析

图6 为单双壁组合结构钢围堰与传统双壁钢围堰应力云图。 图6 表明,两种钢围堰外壁板最大应力出现的位置与最大变形处一致,这是因为在壁舱混凝土上部所受静水压力较大且没有混凝土协同受力导致此处应力较大。 同时, 由变形量值可知,两种钢围堰外壁板最大应力分别为122 MPa 和125 MPa,而Q235 钢的屈服强度为235 MPa。 由此表明,两种钢围堰外壁板最大应力均满足规范限值要求;并且,相比传统双壁钢围堰,单双壁组合结构钢围堰最大应力还略微减小。

图6 应力云图Fig.6 Stress nephogram

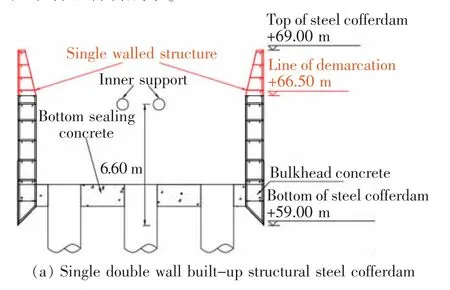

此外,这里也针对钢围堰应力随高度的变化规律开展分析(图7),在水平环板及水平桁架所在位置处均出现应力集中的情况,原因在于,水平环板及水平桁架对外壁板起到了支撑作用,在钢板受力时,由于支撑位置刚度较大,会导致钢板在此处出现应力集中。 也就是说,支撑结构在加强了钢板刚度的同时,也会提高钢板的应力集中程度,因为此时大部分应力都会集中在支撑和钢板的交界处。 为了减少支撑位置的应力集中,可以在支撑和钢板之间插入弹性垫片,以起到一定的缓冲效果,也可以通过增加支撑的数量和分散支撑位置等方式来减少应力集中。在距底端7.5 m 以上的位置时,单双壁组合结构钢围堰外壁板的应力略高于传统双壁钢围堰外壁板, 但由于此处所受静水压力的减小,应力水平基本处于60 MPa 以下, 意味着该结构并不会发生塑性变形或损坏,该结构工作状态是相对稳定的。

图7 各路径应力分布图Fig.7 Stress distribution map of each path

此外,这里针对最不利工况下各构件应力最大值开展分析,见表2。由表2 可知,在所有构件中,应力最大值出现在外壁板上,外壁板在隔水方面起主要作用,其他构件主要目的是为了给外壁板提供支撑作用。 单双壁组合结构钢围堰各构件整体应力水平略大,水平桁架是所有结构中上应力值相差最大的结构,约30 MPa,因为在单壁板结构中并未设置水平桁架,导致下部双壁板内水平桁架分担更多荷载,但各构件应力水平仍处于较低水平,表明在上部采用单壁结构的情况下,仍可以保证结构的整体应力水平在安全范围内。

表2 各构件应力最大值Tab.2 Maximum stress value of each component MPa

3 仿真与监测结果对比分析

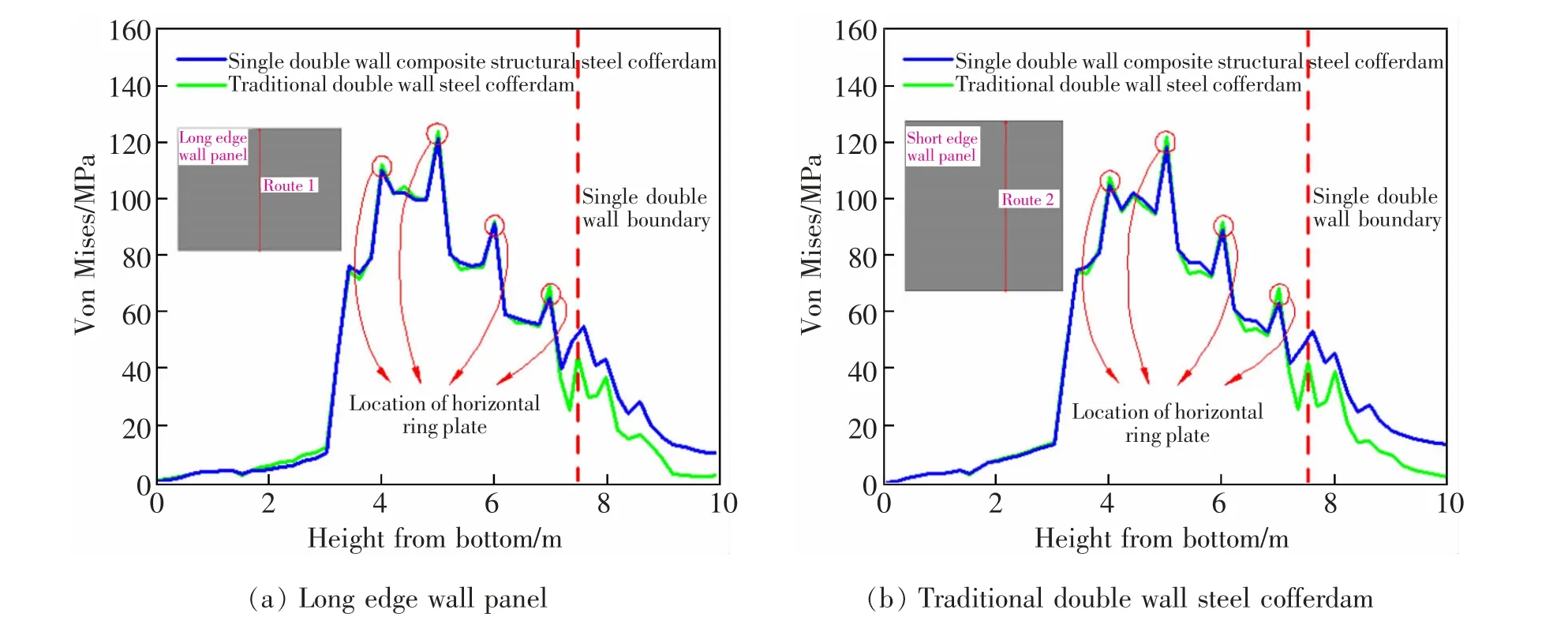

为验证仿真计算结果的可靠性, 针对丁家洲大桥6# 墩深水基础采用单双壁组合结构钢围堰受力状态进行监测,采用JMZX 206HAT 水下振弦式应变计和JMZX 3001 综合测试仪,传感器竖向布置6 层、长边壁板及短边壁板每层分别布置3 个和2 个,另外两条边对称布置,具体位置分布如图8 所示。

图8 各测点分布图Fig.8 Distribution map of each measuring point

通过对监测数据的分析, 并考虑篇幅限值,这里提取横向分布的S2 所在位置的6 个测点的变形及应力数据,并与ABAQUS 模型中对应位置的变形及应力值进行对比分析,进一步求出仿真与实测结果的误差率,如图9 所示。 实测的变形与应力结果基本低于理论计算值,原因在于模型存在简化及理想化假设处理,同时忽略了角钢等一些加固措施的影响,实际情况中施工环境更为复杂,实测时间和水位、 流量等环境条件可能对实测结果产生影响,测量时水位较低、流量较小、钢围堰表面积存有一定的沉积物时,就会使实测结果偏低。 但整体实测数据与理论计算值误差率基本在15%以内,差值不大,表明数值模拟能较为准确的评估实际工程中单双壁组合结构钢围堰的力学行为。

4 结论

本文采用数值分析的方法,对单双壁组合结构钢围堰与传统双壁钢围堰的力学行为进行对比分析,并结合现场监测数据进行验证,得出以下结论。

1) 单双壁组合结构钢围堰最薄弱的位置出现在隔舱混凝土上面两个水平环板之间,在外壁板与水平桁架相接触的位置易出现应力集中,可考虑增设弹性垫片等结构,提高缓冲效果,提高结构的安全性。

2) 单双壁组合结构钢围堰的最大变形及应力值分别为9.69 mm 和122 MPa, 变形及应力水平均符合规范要求,在距底部7.5 m 以内的位置,两种钢围堰的应力分布基本一致, 在距底端7.5 m 以上的位置,单双壁组合结构钢围堰外壁板的位移及应力水平略高于传统双壁钢围堰外壁板,但并不影响整体结构的安全性。

3) 考虑静水压力三角形荷载作用下的单双壁组合结构钢围堰结构布置合理,通过与监测数据对比,误差率在15%以内。 由此表明,实际结构更偏安全,且能提高材料的利用率。