抽吸孔排列对喷气涡流纺喷嘴流场影响的数值模拟

2024-01-15裴泽光朱江阳奚传智王泳智

裴泽光 朱江阳 奚传智 王泳智

(1.东华大学,上海, 201620;2.上海市现代纺织前沿科学研究基地,上海, 201620)

喷气涡流纺因其具有成纱速度高(最高可达600 m/min)、占地面积小、产量高等优点而备受关注[1]。喷气涡流纺纱线具有芯鞘型结构,以纤维束头端为芯部、分离后螺旋包缠在芯部外围的尾端纤维为鞘部,因此可利用喷气涡流纺纱技术纺制包芯纱[2],如以涤纶[3]、锦纶[4]、氨纶[5]长丝或金属丝[6]等为芯丝、外部包覆各种短纤维的包芯纱已有报道。研究人员发现,通过合理设置喷孔数量、喷孔角度等喷嘴结构参数可提高喷气涡流纺的成纱质量,但纺纱过程中仍存在落纤现象[7],其主要是由于纤维在涡流管与锭子头端之间的环形区域内受到高速气流轴向力和离心力作用时克服须条的约束力而从中脱离并从喷嘴中排出,导致纤维原料的损失[8]。在喷气涡流纺包芯纱的纺制过程中同样存在落纤,其会导致包芯纱鞘层纤维量的减少,造成芯丝包覆不良[9]。因此,降低喷气涡流纺包芯纱成纱过程中的落纤量对于提高包芯纱包覆质量、降低原料损耗等具有重要的意义。

目前,已有一些研究者针对喷气涡流纺成纱过程中的落纤问题,提出了一些喷嘴结构的创新设计方案。薛文良等对锭子结构进行了改进,在引纱通道入口处进行了倒角处理,使入口直径大于下游段直径,不仅有利于纤维头端进入引纱通道,同时入口处的斜面增加了纤维与壁面间的摩擦力,有助于纤维尾端在回转过程中抵御高速气流的作用力,从而降低落纤量[10]。邹专勇等在锭子下游增设了一对假捻喷孔,其产生的气流旋转方向与纤维加捻方向相反,在反向力的作用下纱尾将变得更加紧密,增强了纱条尾端对纤维头端的束缚作用,使得纤维尾端能够抵御加捻过程中高速气流的抽拔作用,从而达到降低落纤的目的[11]。韩晨晨等对锭子表面进行刻槽加工,可使尾端自由纤维更加紧密地贴合在锭子的外表面,并产生自捻,试验结果表明该设计可降低气流加捻时的纤维损失,同时纱线的断裂强度也有所提高[12]。王兴宝在纺制金属丝包芯纱的喷气涡流纺喷嘴内锭子中引纱通道壁面上设置若干排气流抽吸孔,在锭子内部提供负压抽吸作用,以使纱条与引纱通道壁面间的摩擦力增大,从而提高纱条主体对尾端自由纤维头端的握持力,使落纤量降低;基于纺纱试验,研究了抽吸孔结构参数对落纤量的影响[13]。朱江阳等通过数值模拟研究了两个抽吸孔结构参数(抽吸孔直径和抽吸区长度)对上述喷嘴中气流场的影响,在此基础上阐释了这两个参数对落纤量和包芯纱断裂强度的影响机制[14],但研究并未涵盖其他抽吸孔结构参数。本研究利用计算流体动力学方法,对抽吸孔周向列数与抽吸孔轴向间距对负压抽吸式喷气涡流纺喷嘴内气流流动特性的影响进行数值模拟研究,并与纺纱试验结果进行对比分析,为负压抽吸式喷气涡流纺喷嘴结构的设计与参数的优选提供可行的方法。

1 喷嘴气流场数值计算模型与求解

喷嘴内的气流流动由质量守恒方程、动量守恒方程和能量守恒方程进行描述,并采用理想气体状态方程对控制方程组进行封闭,另选择Realizablek-ε模型对湍流进行模拟。建立喷嘴流场区域几何模型,在喷嘴入口处的纤维导引体中心设有用于引入芯丝的通孔,涡流管壁面上设置4 个切向气流喷射孔,在气室进气孔处气流总压设置为0.55 MPa。负压抽吸锭子头端位于涡流管内部,内部空腔的下游连接负压抽吸气源,该处气流总压设置为11 325 Pa。用于引纱的负压抽吸管位于锭子内部,在其前端壁面上设有与锭子内部空腔相连接、方向沿喷嘴径向的气流抽吸孔。在本研究中,抽吸孔直径固定为0.3 mm,抽吸区长度固定为34 mm,拟研究抽吸孔周向列数与抽吸孔轴向间距对喷嘴内气流流动特性的影响,数值计算方案中相应参数的取值如表1 所示。采用Gambit 软件对流场计算区域进行网格划分,结果如图1 所示。采用ANSYS Fluent 软件对喷嘴气流场数值计算模型进行求解。

图1 方案3 喷嘴流场计算区域网格划分结果

表1 数值计算方案中的参数取值

2 结果与讨论

2.1 气流场流动特征分析

图2 显示了方案2 中喷嘴不同截面内气流流线与静压分布的数值模拟结果。

图2 方案2 中喷嘴不同截面内气流流线与静压分布的数值模拟结果

由图2(a)可以看出,在喷孔出口所在喷嘴横截面处,从4 个喷孔射入涡流管内的高速气流在其中形成旋转流动。在靠近涡流管壁面区,气流的静压值较高。在涡流管核心区,气流的流线较为稀疏,且呈非轴对称分布,该区域中的气流为从喷嘴入口流入的二次流。在该区域中,流场的静压值低于外界大气压强,有助于二次流夹带从前罗拉输出的纤维束进入喷嘴。由图2(b)可以看出,在锭子入口横截面处,引纱通道内气流静压值远低于外界大气压,使气流向引纱通道内部汇聚,在该过程中略微呈现出逆时针回转的趋势,而在锭子与涡流管壁面之间,气流呈现规则的旋转运动,在靠近涡流管壁面处,气流静压值较高,随着径向位置向锭子壁面移动,气流的静压值逐渐降低。由图2(c)可以看出,在第5 排抽吸孔所在横截面处,引纱通道内形成了明显的逆时针方向旋转流动,且引纱通道内气流静压值高于锭子中空腔内的气流静压值,使气流在负压抽吸作用的驱动下沿抽吸孔从引纱通道流入空腔中,随后在抽吸孔出口两侧形成流向相反、近似对称的涡。由图2(d)可以看出,在第10 排抽吸孔所在横截面处,空腔内部几乎完全被形成的6 个涡所占据,而引纱通道内气流的旋转运动已变得不明显。锭子内的上述气流分布特征可为引纱通道内的纱条提供吸附力。

2.2 抽吸孔周向列数对喷嘴气流场的影响

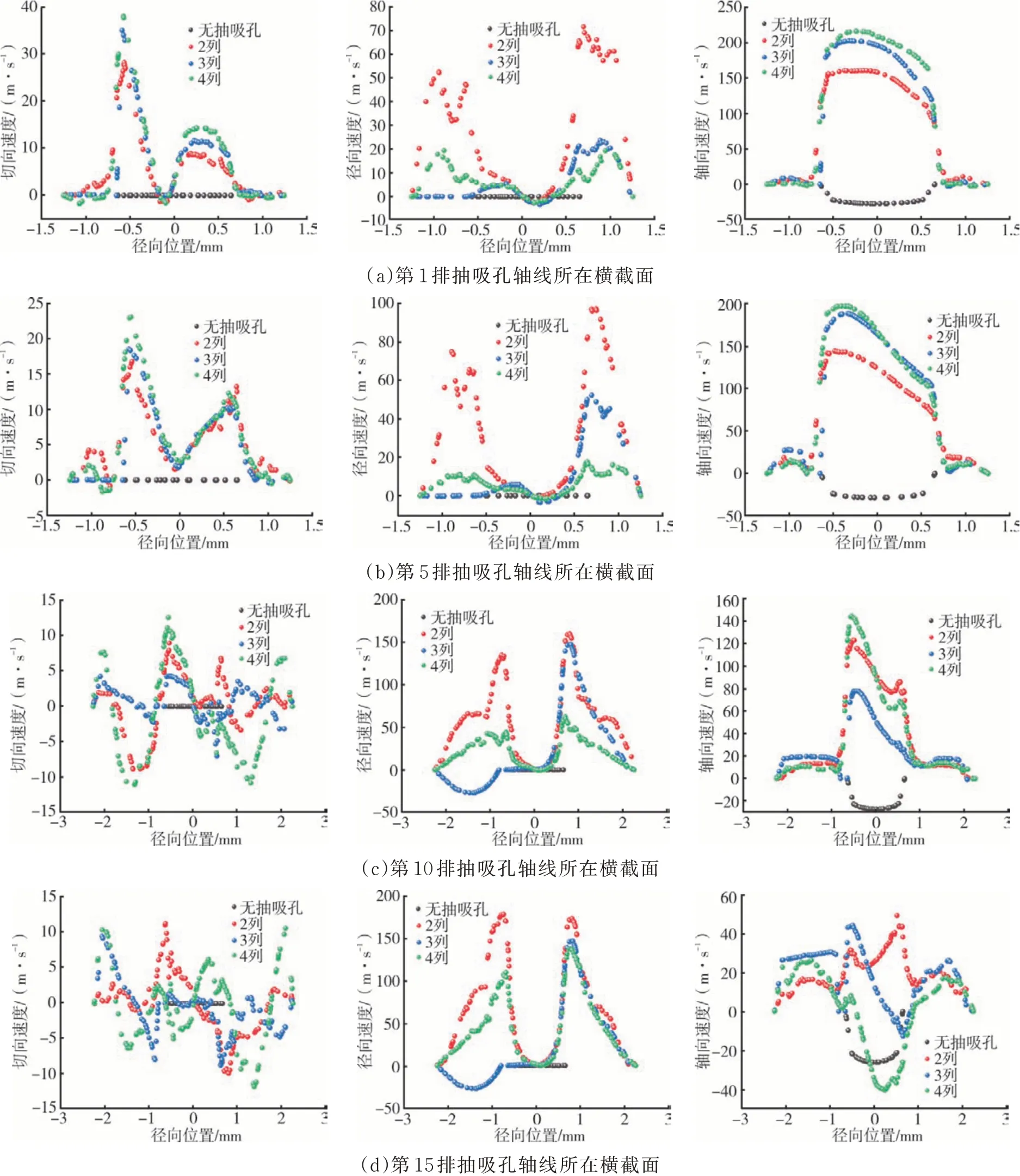

图3 显示了方案1~方案3 和方案5 喷嘴中X=0 mm 截面内不同横截面处气流各速度分量随喷嘴径向位置的分布规律。当切向速度沿Z轴正方向看为逆时针方向时为正值,径向速度正值表示其由喷嘴轴线沿半径方向指向外侧,轴向速度正值表示其沿Z轴正方向。由图3(a)可以看出,在喷孔出口所在横截面内,当设有抽吸孔时,气流径向速度和轴向速度相对于传统无抽吸孔喷嘴呈现出更好的对称性,表明引纱通道内抽吸气流的存在将会降低传统喷嘴中沿引纱通道进入涡流管的回流与从喷嘴入口流入涡流管的二次流对涡流管核心区域内气流规则流动的影响。由图3(b)可以看出,在锭子入口端面所在横截面处,设有抽吸孔的引纱通道中气流径向速度与轴向速度的方向与传统无抽吸孔喷嘴有显著的区别。对于设有抽吸孔的喷嘴,引纱通道入口处气流径向速度为负值,表明气流从周围向中心汇聚,有利于对纱条进行集聚,而气流轴向速度为正值,表明气流对纤维向引纱通道内的输送具有促进作用。这些均有利于提高纱条中纤维对气流抽拔作用的抵御能力,从而有助于落纤量的降低。而对于传统喷嘴,引纱通道入口截面处气流径向速度为正值,而气流轴向速度为负值。可以看出,抽吸孔周向列数为3 列和4 列时,引纱通道入口截面内气流的径向速度和轴向速度的大小略高于抽吸孔周向列数为2 列的喷嘴,表明方案2 和方案3 相比方案1 更有利于落纤量的降低,而方案2 和方案3差别不大。这与文献[15]中关于抽吸孔周向列数对喷气涡流纺包芯纱落纤量影响的试验结果较为一致。

图3 抽吸孔周向列数对不同喷嘴横截面内气流各速度分量随径向位置分布的影响

图4 为方案1~方案3和方案5喷嘴中X=0 mm截面内锭子入口下游不同截面处气流各速度分量随径向位置的分布规律。可以看出,在第1 排和第5 排抽吸孔轴线所在横截面位置处,锭子内部气流切向速度呈现较为明显的非对称分布,且随着抽吸孔周向列数从2 列增加为4 列,切向速度随之增大,这有助于纤维在纱条上进行包缠,从而对减少落纤起到一定的积极作用。而气流径向速度随着抽吸孔周向列数的增加而单调降低,这表明较大的抽吸孔周向列数并不利于抽吸孔为纱体提供更为有效的抽吸效果,从而不利于纱条紧密度的提升,导致成纱断裂强度的降低。同时可以看出,当抽吸孔周向列数为偶数时,气流径向速度表现出较好的对称性。气流轴向速度随抽吸孔周向列数的变化趋势与切向速度较为类似。而未设置抽吸孔时气流各速度分量与设置抽吸孔的工况相比均较低。在第10 排抽吸孔轴线所在横截面处,抽吸孔周向列数为2 列和3 列时,抽吸孔内气流的径向速度值较为相近,均高于抽吸孔周向列数为4 的工况。而在第15 排抽吸孔轴线所在横截面处,抽吸孔周向列数为3 列和4 列的工况中抽吸孔内气流径向速度的数值较为接近,且均略低于抽吸孔周向列数为2 时抽吸孔内气流的径向速度。

图4 不同抽吸孔周向列数下不同喷嘴横截面内气流各速度分量随径向位置的分布

由以上分析可以看出,当抽吸孔的位置越靠近下游时,气流径向速度值大小随抽吸孔周向列数的影响越不明显。由于靠近锭子入口的引纱通道区域是纤维须条成纱的主要位置,因此该区域中气流的流动状态对成纱断裂强度的影响将更为显著。文献[15]曾报道了抽吸孔周向列数对喷气涡流纺包芯纱断裂强度影响的试验结果,发现抽吸孔周向列数为2 列时,纱线的断裂强度显著高于3 列和4 列的工况,而未设置抽吸孔时成纱断裂强度显著低于设置抽吸孔的工况。结合数值模拟与试验结果可知,成纱断裂强度的大小与靠近锭子入口的抽吸孔中气流的径向速度大小关系密切,当该处气流径向速度越大时,成纱断裂强度越高。

2.3 抽吸孔轴向间距对喷嘴气流场的影响

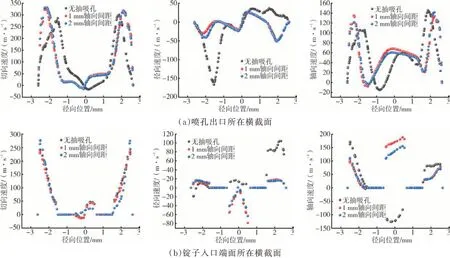

图5 展示了不同抽吸孔轴向间距(方案2、方案4 和方案5)对喷孔出口及锭子入口端面所在横截面内气流各速度分量随喷嘴径向位置分布的影响规律。由图5(a)可以看出,在喷孔出口所在横截面,抽吸孔轴向间距为1 mm 和2 mm 时气流切向速度的分布规律没有显著区别,均高于未设置抽吸孔的喷嘴,这表明抽吸孔的存在对涡流腔内气流切向速度的分布也会产生影响,有助于提高气流对纤维的加捻包缠效果。如图5(b)所示,在锭子入口端面所在横截面,对于设有抽吸孔的喷嘴,引纱通道入口位置处气流径向速度为负值,轴向速度为正值,与未设有抽吸孔的喷嘴的速度方向相反,表明气流一边从外围向引纱通道入口中心处汇聚,一边从涡流腔向引纱通道内部流动,不仅有助于提升纤维向纱条中的集束作用,同时有助于纤维随纱条向引纱通道下游的输送,继而可降低纤维受气流离心力的作用而脱离纱体从涡流管与锭子间环形气隙中排出的几率,从而降低落纤量。同时可以看出,抽吸孔轴向间距为1 mm时,引纱通道入口平面处的气流轴向速度较抽吸孔轴向间距为2 mm 时更高,且气流径向速度略有提高,结合2.2 节关于气流特性对落纤量影响的结果推断,抽吸孔轴向间距为1 mm 时落纤量低于抽吸孔轴向间距为2 mm 的设计,两种设计下落纤量均较未设置抽吸孔的设计低。这与文献[15]所报道的纺纱试验结果相吻合。

图5 抽吸孔轴向间距对不同喷嘴横截面内气流各速度分量随径向位置分布的影响

图6 展示了不同抽吸孔轴向间距下锭子入口下游各主要截面处气流各速度分量随径向位置的分布规律。由图6(a)和图6(b)可以看出,在第1排和第5 排抽吸孔轴线所在截面处,当抽吸孔轴向间距为2 mm 时,抽吸孔中气流的径向速度显著高于抽吸孔轴向间距为1 mm 时,这可能是由于在抽吸区长度和负压相同的情况下,抽吸孔轴向间距越大,抽吸孔数量越少,抽吸孔总面积越小,抽吸孔中气流的速度越大。

图6 不同抽吸孔轴向间距下不同喷嘴横截面内气流各速度分量随径向位置的分布

由图6(c)和图6(d)可知,随着抽吸孔的位置靠近下游,在第10 排和第15 排抽吸孔轴线所在截面处,抽吸孔轴向间距为2 mm 时抽吸孔中气流径向速度值虽仍大于抽吸孔轴向间距为1 mm 的情况,但两者的差异已明显降低。当抽吸孔中气流径向速度越高时,引纱通道中纱条受到的吸附力越大,可使纱条更易贴伏在引纱通道壁面上进行运动,增大了纱条中纤维间的压力和抱合力,使成纱结构更加紧密,从而使成纱的断裂强度提高。文献[15]报道了抽吸孔轴向间距对喷气涡流纺金属丝包芯纱断裂强度影响的试验结果,发现设有抽吸孔的喷嘴所纺制的包芯纱的断裂强度均高于未设置抽吸孔的喷嘴纺制的纱线,且当抽吸孔轴向间距从1 mm 增加至2 mm 时,纱线的断裂强度显著增加。由此可知,抽吸孔轴向间距对成纱断裂强度的影响规律也可以利用气流场的流动特性进行解释,即靠近锭子入口区域(第1 排和第5 排抽吸孔轴线所在截面)的抽吸孔中气流径向速度值越大,成纱断裂强度越高。

3 结论

本研究利用计算流体动力学方法,对抽吸孔周向列数与抽吸孔轴向间距对负压抽吸式喷气涡流纺喷嘴内气流流动特性的影响进行了数值模拟研究,并与纺纱试验结果进行了对比分析,得到以下结论。

(1)成纱过程中落纤量的大小受锭子内部引纱通道入口端面处气流轴向速度和径向速度的方向和大小影响显著,落纤量随气流轴向和径向速度值的增大而降低。抽吸孔周向列数为3 列和4列相较于抽吸孔周向列数为2 列时,更有利于落纤量的降低,但当抽吸孔周向列数由3 列增加为4列时落纤量的变化并不明显;抽吸孔轴向间距为1 mm 时落纤量较抽吸孔轴向间距为2 mm 低。

(2)成纱断裂强度受锭子入口附近抽吸孔中气流径向速度大小的影响较大,成纱断裂强度随径向速度的增大而提高。抽吸孔周向列数为2 列时,纱线的断裂强度显著高于3 列和4 列的工况;当抽吸孔轴向间距从1 mm 增加至2 mm 时,纱线的断裂强度显著增加。

(3)抽吸孔排列参数对包芯纱成纱过程落纤量与成纱断裂强度影响的数值模拟结果与纺纱试验结果较为一致,为揭示参数对喷气涡流纺成纱过程与质量的影响机制提供了可行的方法。