燃煤锅炉协同燃烧污泥对受热面影响的研究

2024-01-15李明明

李明明, 侯 波

(国能龙源环保有限公司, 北京 100039)

随着“双碳”目标的推进、新型电力系统的构建、电力市场化改革的深入,以及能源保供压力的增加,发电行业既有新的发展和机遇,又有新的风险和挑战。燃煤电厂耦合生物质发电是实现燃煤机组向低碳化转型,以及更大幅度地降低二氧化碳(CO2)排放的发展方向,这种方式不仅实现了污泥的“无害化、减量化、资源化”的处置原则,还减少了化石燃料的使用。

近年来,各地对污泥造成的环境风险和危害认知不断清晰,国家和地方的政策、法规、规划陆续出台,正逐渐形成“泥水并重”的态势[1],同时燃煤电厂协同污泥焚烧处置工艺得到了社会的认可。国内已有多家电厂对40%含水率的污泥进行了掺烧试验,其中机组容量包括300 MW、600 MW、1 000 MW。但从燃煤电厂协同污泥焚烧处置的安全性考虑,燃煤电厂掺烧污泥对锅炉的影响也应得到重视和研究[2]。

笔者对承德、福州、常州的城市污泥进行工业分析及元素分析,以常州某电厂2台630 MW燃煤机组的锅炉为对象,研究不同污泥掺烧比对受热面磨损、结渣、沾污和腐蚀的影响。同时,检测掺烧6%的常州污泥后壁面还原性气体含量的变化,进而分析燃煤电厂协同污泥焚烧处置对锅炉水冷壁高温腐蚀的理论影响。

1 试验方案

1.1 机组概况及试验样品

该电厂锅炉为超临界参数变压运行直流燃煤锅炉,型号为HG-1913/25.4-YM7,采用П形布置、螺旋水冷壁、单炉膛、前后墙对冲燃烧方式、一次中间再热、平衡通风、露天布置、固态排渣、全钢构架全悬吊结构。

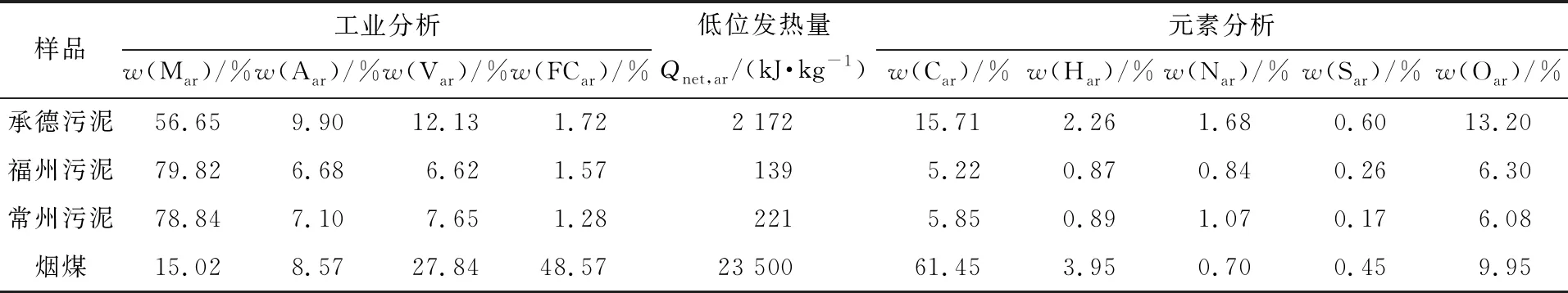

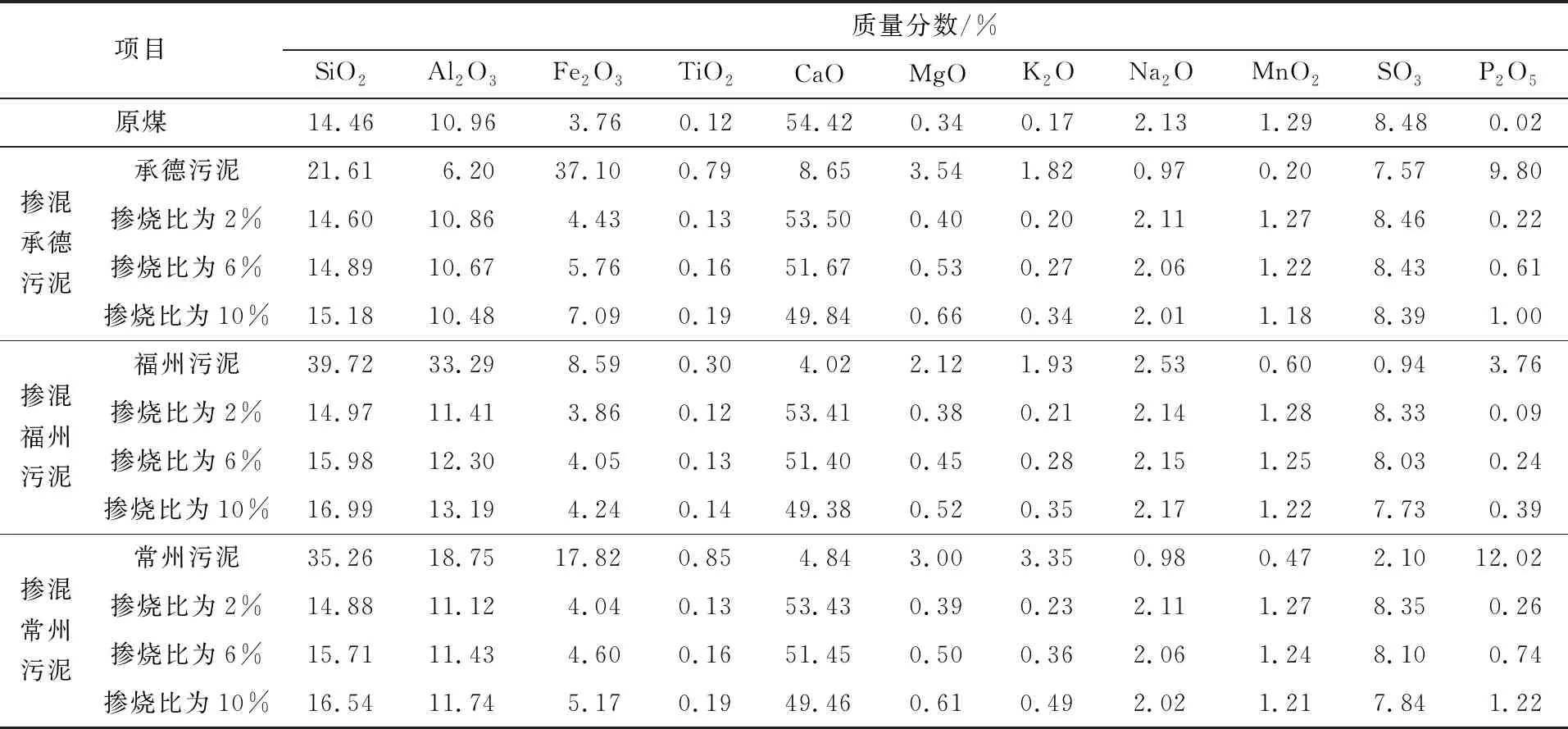

设计煤种为烟煤,对承德、福州、常州的城市污泥分别进行工业和元素分析(见表1),以及混合燃料灰成分分析(烟煤与不同比例污泥掺混,见表2),并且根据理论计算得出不同污泥掺烧比(2%、6%、10%,文中均为质量分数)下混合燃料的元素分析结果(见表3)[3]。

表1 城市污泥与设计煤种的工业分析及元素分析结果

表2 多种城市污泥按不同比例与原煤掺混的灰成分分析

1.2 现场试验内容

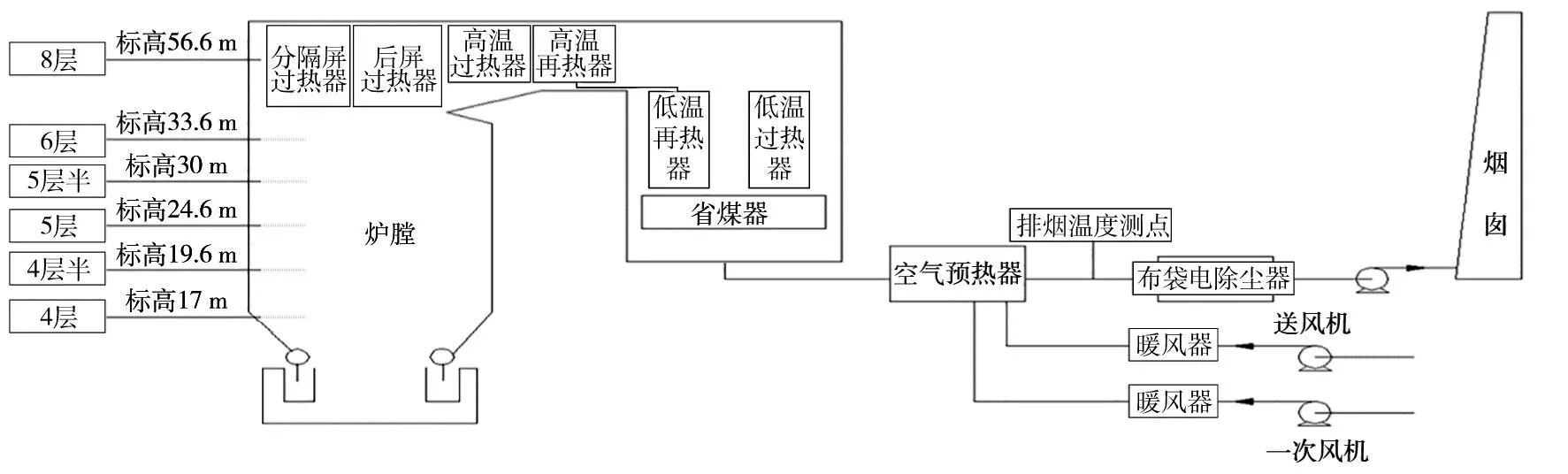

基于承德、福州、常州的城市污泥的工业分析、元素分析和混合燃料灰成分检测结果,分析不同掺烧比对燃煤锅炉受热面结渣特性、沾污特性,以及积灰导致的腐蚀性能的影响。同时,对掺烧污泥前后锅炉炉膛、过热器受热面周边的还原性气体含量进行检测,根据检测结果分析掺烧污泥前后锅炉受热面受到还原性气氛变化对水冷壁高温腐蚀的影响。温度和还原性气体检测位置见图1。

图1 温度和还原性气体检测位置

2 结果与讨论

2.1 受热面磨损

锅炉受热面磨损主要发生在对流受热面(过热器对流受热面、省煤器对流受热面)。对流受热面的磨损主要与烟气流速和烟气含灰量有关,在其他条件相同的情况下,对流受热面的磨损率与烟气流速的三次方和烟气含灰质量浓度的一次方成正比。掺入污泥后对流受热面磨损变化率的计算公式为:

(1)

式中:km为掺烧污泥后对流受热面磨损变化率;v0、vc分别为未掺烧污泥和掺烧污泥后的烟气流速;ρ0、ρc分别为未掺烧污泥和掺烧污泥后的烟气含灰质量浓度。

因为污泥中的灰含量高于煤,所以随着污泥掺烧比的升高,飞灰量和炉渣量会相应地增加,存在尾部后竖井烟道对流受热面磨损加快的风险。通过污泥、燃煤的检测结果可以计算出燃料的单位烟气容积,同时由于锅炉的炉膛界面不变,燃料的烟气流速比即为对应的燃料单位烟气容积比,因此可以定量计算出掺烧污泥后对流受热面磨损率的变化情况。

表4为掺烧污泥前后的烟气流速和含灰量(燃料单位烟气容积以设计煤种为基准进行计算)。掺烧比在10%以内,随着掺烧比的增加,烟气量的增加幅度大于生成灰量的增加幅度,导致炉膛出口烟气含灰量随着掺烧比的增加而减少。污泥掺烧比为10%时,掺烧后对流受热面磨损变化率增至未掺烧污泥时的1.021倍,增幅仅为2.1%。同时,张全斌等[4]研究发现若污泥掺烧比不大于6%,锅炉受热面磨损变化率测算的增加幅度不超过4%。需要注意的是,计算时未考虑燃料热值降低对锅炉效率的影响,理论上当80%含水率的污泥的掺烧比为10%时,锅炉效率最大降低约0.35%[5]。

表4 掺烧污泥前后的烟气流速和含灰量

污泥掺烧比≤10%时,烟气流速略微增大,含灰量变小,总体考虑受热面的磨损率增幅很小,因此在实际运行中污泥掺烧对锅炉受热面的磨损可以忽略不计。

2.2 受热面结渣和沾污

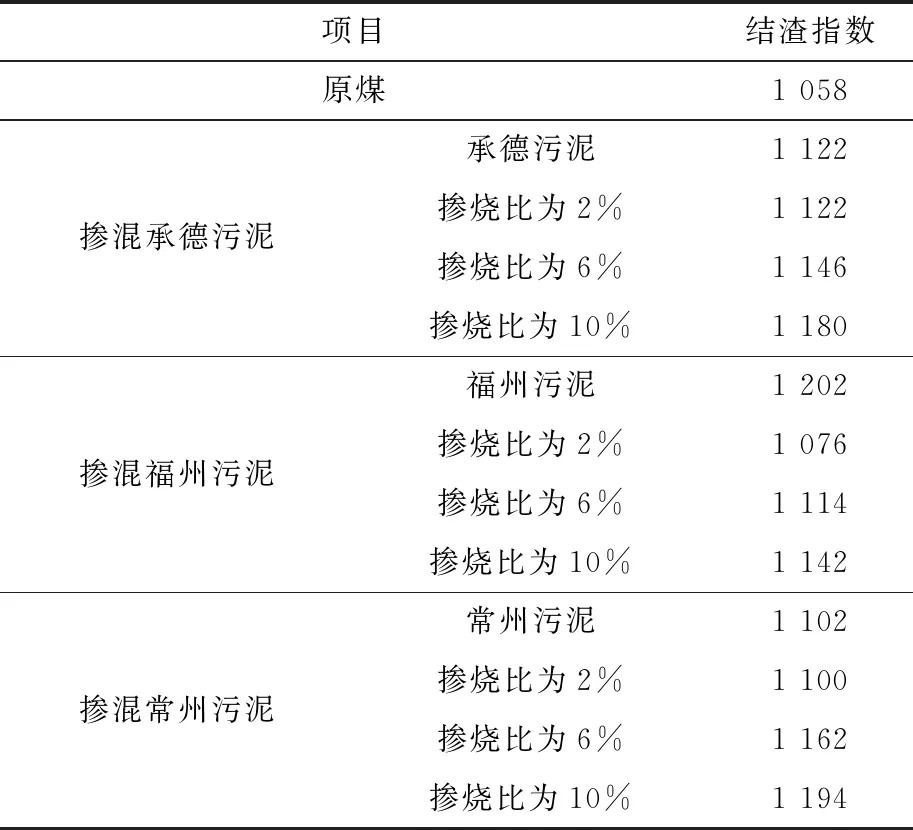

2.2.1 掺烧污泥对燃料结渣特性的影响

将3种城市污泥分别按照2%、6%、10%掺烧比掺混烟煤,得到掺混后燃料的结渣指数见表5,其中:结渣指数>1 343 ℃对应不结渣;结渣指数为1 149~1 343 ℃对应中等结渣;结渣指数<1 149 ℃对应严重结渣。由表5可得:福州污泥结渣指数为1 202 ℃,为中等结渣;常州污泥、承德污泥和烟煤结渣指数均小于1 149 ℃,均属于严重结渣。承德污泥在掺烧比为10%时,混合燃料结渣等级为中等结渣;常州污泥在掺烧比为6%~10%时,混合燃料结渣等级为中等结渣;福州污泥的添加未改变烟煤的结渣等级,仍为严重结渣。由此可见,某些城市的城市污泥结渣指数优于烟煤,在烟煤中适当掺烧城市污泥有可能优化其结渣特性。

表5 多种城市污泥按不同比例与原煤掺混结渣指数

2.2.2 掺烧污泥对燃料沾污特性的影响

将3种城市污泥按照掺烧比分别为2%、6%、10%掺混烟煤,得到掺混后燃料的沾污指数见表6,其中:沾污指数<0.2对应轻微沾污;沾污指数为0.2~0.5对应中等沾污;沾污指数为0.5~11.0对应强沾污;沾污指数>11.0对应严重沾污。3种污泥按照不同掺烧比进行掺混后的燃料沾污指数均在4.0~5.0,相比于烟煤的沾污指数(5.07),其变化不大。对于不同掺烧比的混合燃料,其沾污指数随污泥掺烧比的增大而减小,但是沾污指数总体上变化不明显。

表6 多种城市污泥按不同比例与原煤掺混沾污指数

混合燃料的沾污特性更接近于烟煤,这是因为混合燃料中污泥的掺烧比较小,对燃料的燃烧特性不会产生明显的影响。多数烟煤均属于严重沾污的燃料,某些城市的污泥的沾污指数优于烟煤,在烟煤中适当掺烧沾污指数较小的城市污泥可以降低其沾污特性。

2.2.3 掺烧污泥对受热面的影响

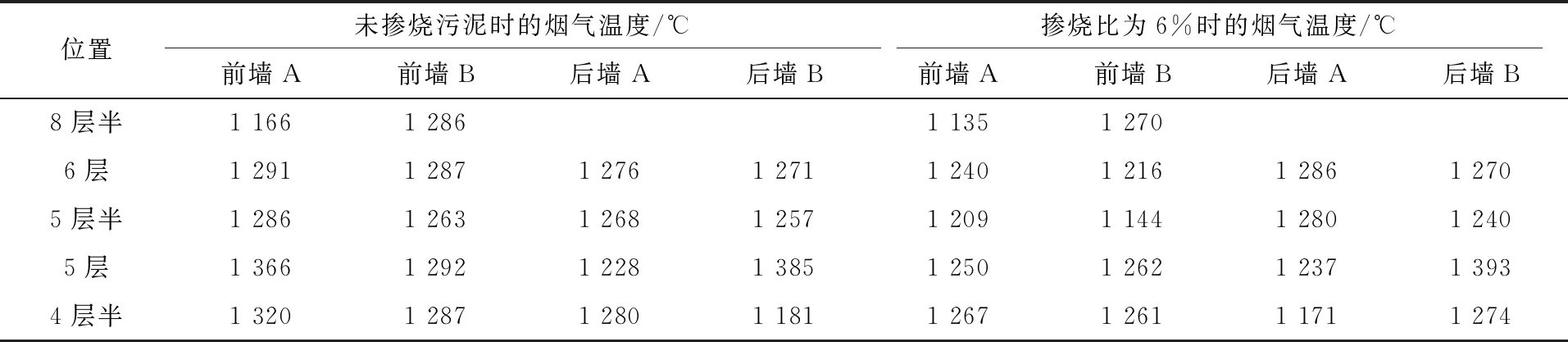

针对常州电厂的燃煤锅炉,在不同污泥掺烧比工况下对炉膛烟气温度和排烟温度进行检测,结果分别见表7。锅炉在630 MW负荷的运行条件下,掺烧比为6%时,炉膛部分区域温度略有降低,同时掺烧期间空气预热器出口排烟温度均值为130 ℃(修正值),同工况下未掺烧污泥排烟温度均值为129.2 ℃(修正值),掺烧污泥后排烟温度升高不大于1 K,即表明掺烧污泥(掺烧比在6%以下)对锅炉受热面吸热影响较小,可忽略不计。间接体现了电厂燃煤锅炉在掺烧较少的城市污泥时,对锅炉受热面结渣特性的和沾污特性的影响不大,可忽略不计。

表7 630 MW工况下未掺烧污泥及掺烧比为6%的炉膛烟气温度测量结果

2.3 受热面腐蚀

锅炉受热面腐蚀分为管内腐蚀和管外腐蚀,污泥掺烧过程主要影响管外腐蚀。管外腐蚀主要包括酸露点腐蚀、积灰导致的腐蚀、还原性气氛腐蚀。

2.3.1 污泥掺烧对酸露点腐蚀的影响

锅炉中燃料燃烧时会生成二氧化硫(SO2),其中少部分SO2在灰分和金属氧化物等物质的催化作用下生成三氧化硫(SO3),SO3与烟气中的水分结合生成硫酸,硫酸在处于露点温度以下的金属表面凝结并腐蚀金属。

掺烧比较低时,混合燃料和煤中的含硫量相差很小,因此污泥掺烧对酸露点腐蚀的影响主要是污泥中的含水量较高,使烟气中水蒸气的分压力和露点温度发生变化。在锅炉低负荷(440 MW)运行条件下,研究污泥掺烧比分别为2%、6%、10%时混合燃料产生烟气的露点温度的变化(见表8)。虽然污泥中硫含量低于煤中硫含量,但由于掺烧污泥后混合燃料水分含量增加,混合燃料产生烟气的露点温度相应提高。从表8可以看出:污泥掺烧比低于10%时,烟气酸露点温度不会明显提高,进而不会对空气预热器造成酸露点腐蚀。

表8 污泥掺烧前后烟气露点温度的变化

2.3.2 污泥掺烧对积灰导致的腐蚀的影响

在高温条件下,炉灰中的一些低熔点化合物凝结在锅炉受热面表面而形成熔融层,破坏了受热面表面原有的氧化层保护膜,从而加速了锅炉受热面材料的氧化过程。积灰导致的腐蚀是过热器和再热器等高温受热面常见的腐蚀形式。

污泥和煤混合后,矿物质的组成、含量发生变化,以及二者之间存在的相互影响、相互制约的作用,改变了混合燃料的灰熔融特性。此外,污泥与煤混合后燃烧生成的煤灰还可能生成共熔体,也会使混合样品的灰熔点发生变化。对多种城市污泥及其掺混后燃料的灰熔融特性进行实验分析,以判断污泥掺烧对受热面积灰导致的腐蚀的影响。经过测试,多种城市污泥与煤按照不同掺烧比进行掺混后的燃料的灰熔融性及特征温度见表9。

表9 多种城市污泥按不同比例与原煤掺混后的灰熔融性及特征温度

由表9可得:当污泥掺烧比不高于10%时,随着污泥掺烧比的增加,变形温度、软化温度、半球温度、流动温度4个特征温度均未呈现明显降低的趋势。掺烧城市污泥在一定程度上提高了燃料的变形温度和软化温度,改善了燃料的灰熔融特性。因此,适当掺烧城市污泥不会恶化燃煤的灰熔融特性,甚至起到一定的改善作用,不会加剧过热器和再热器等高温受热面积灰导致的腐蚀。

2.3.3 污泥掺烧对还原性气氛腐蚀的影响

当锅炉内的燃料燃烧不充分时,会形成还原性气氛,进而导致形成高温硫酸化合物。这些硫酸化合物在高温下气化,遇到水冷壁锅炉受热面后在其表面液化,将锅炉受热面表面的氧化层保护膜溶解,从而使受热面表面不断受到氧化腐蚀。

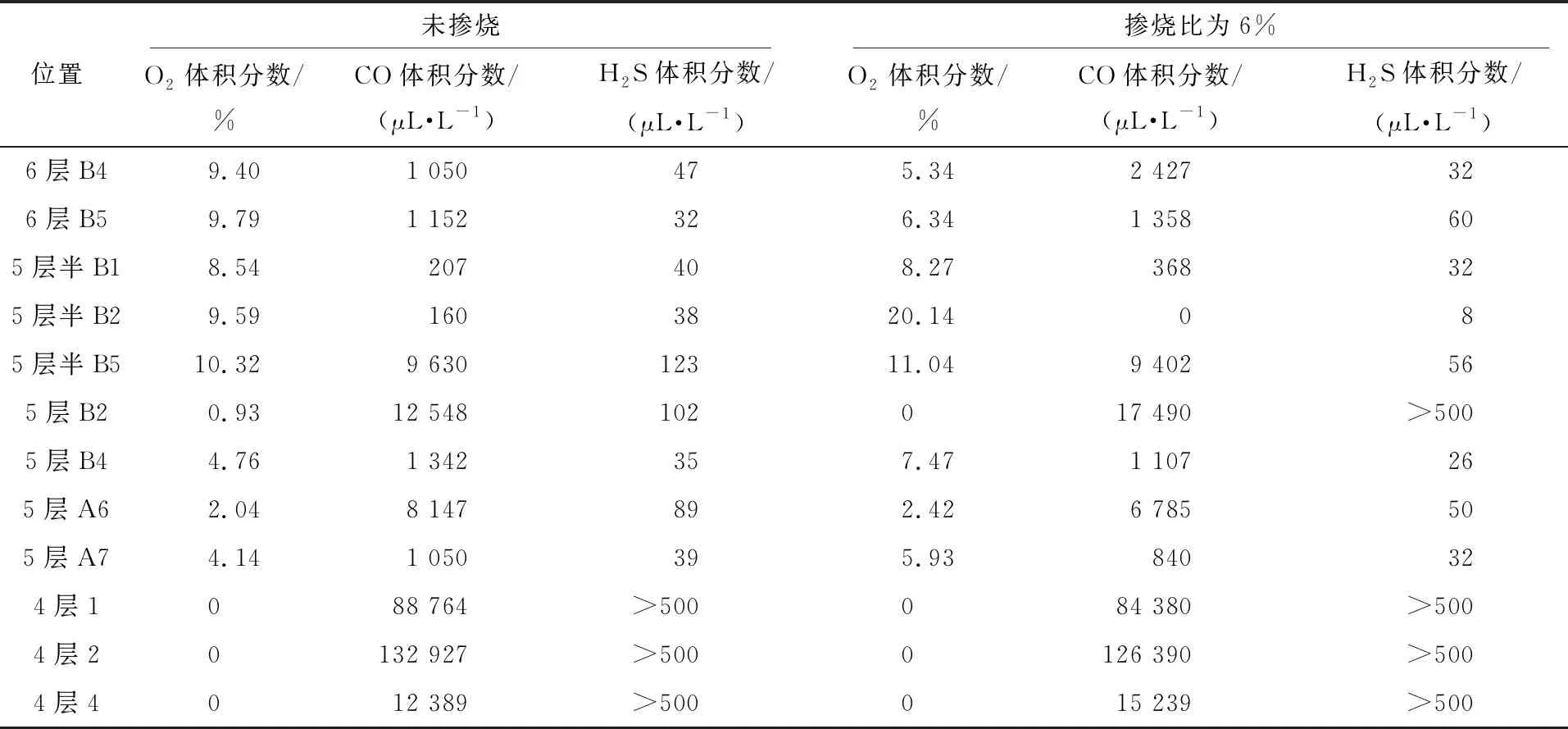

通过在现场掺烧常州污泥并进行检测,得到630 MW工况下未掺烧污泥及掺烧比为6%的壁面还原性气氛含量测量结果(见表10)。对于炉膛燃烧区(对应5~6层测点位置),掺烧常州污泥后,氧气(O2)含量降低,还原性气氛含量略有增加;对于冷灰斗上部(4层测点位置),掺烧6%常州污泥后,贴壁区域的还原性气体含量变化不大。根据设计经验,锅炉受热面附近还原性气氛的设计允许范围一般为:在O2体积分数大于1%的前提下,H2S体积分数在200 μL/L以下或CO体积分数在10 000 μL/L以下。掺烧污泥前后,4层及5层B2测点的还原性气体含量均超出了经验值,因此需要重点关注该区域的还原性气氛腐蚀的情况。

表10 630 MW工况下未掺烧污泥及掺烧比为6%的壁面还原性气体测量结果

3 结语

基于常州某电厂燃煤机组锅炉的基础数据,通过计算设计煤种(烟煤)分别按照不同掺烧比(2%、6%、10%)掺烧承德、福州、常州的城市污泥时的混合燃料参数,理论结合试验分析了掺烧污泥对燃煤锅炉受热面磨损和酸露点腐蚀的影响,同时对掺烧6%常州污泥时的炉膛烟风温度、排烟温度和燃煤锅炉各部位还原性气氛含量的检测数据进行了分析。具体的分析结果如下:

(1) 承德、福州、常州的城市污泥结渣指数优于烟煤,污泥掺烧比低于10%时,可以通过掺烧污泥优化燃料的结渣特性,同时对污泥掺烧比为6%时的排烟温度进行监测,证明锅炉在此掺烧比下运行,其结渣特性和沾污特性受到的影响不大。

(2) 掺烧污泥后,烟气流速略微增大,烟气中含灰量减小,锅炉对流受热面计算磨损变化率的增加幅度很小。因此,在污泥掺烧比低于10%时,掺烧污泥对锅炉受热面磨损的影响可以忽略不计。

(3) 在污泥掺烧比低于10%时,掺烧城市污泥不会恶化燃料的灰熔融特性,同时可以起到一定的改善作用,不会加剧过热器和再热器等高温受热面积灰导致的腐蚀;根据实际检测,在常州污泥的掺烧比为6%时,壁面还原性气氛含量略有升高,但是上升幅度不大,除部分测点还原性气体含量超过经验值外,掺烧污泥对水冷壁高温腐蚀的影响基本上在设计允许范围内。