分离式制动钳结构优化设计及验证

2024-01-15徐浩杰阙华声

王 飞,赵 军*,徐浩杰,阙华声

(1. 厦门理工学院材料科学与工程学院,福建 厦门 361024;2. 厦门永裕机械工业有限公司,福建 厦门 361100)

汽车轻量化对汽车续航有着重要影响,因此对汽车各个零部件减重成为了汽车主机厂和汽车零部件厂的核心新竞争力[1],而汽车制动钳作为制动系统的核心零部件之一,直接影响汽车行驶的安全性,这对制动钳结构和性能提出了更严格的要求。国内外许多科研工作者对制动钳优化问题进行深入研究。布雷博在2019年推出一款铝制紧凑型制动钳[2],将尺寸优化、轻量化和结构设计完美结合,推出由铝材打造的,比铸铁制动钳质量更轻的ECS 和EPB 制动钳[3-4];Sharma 等[5]由制造工艺出发将拓扑优化与混合沉积技术相结合,得到传统一体式制动钳减重的新型制造工艺;彭勇[6]因全铸铁制动钳质量过大,将铸铁合金构成的制动钳改为铸锻一体6061铝合金材料。随着CAE软件的不断发展,研究人员将制动钳的优化与有限元仿真及拓扑优化结合起来,实现更加合理的轻量化设计。在国外,奥迪、丰田等著名车企[7-8]都通过拓扑优化技术,进行车身的研发和轻量化,国内研究者也进行相关研究[9-12]。综上所述,目前相关研究中制动钳通常由纯铸铁改为纯铸铝,虽然质量有所降低,但铸铝成本高,从工艺考虑依然以一体式制动钳为主,较少使用分离式制动钳结构。为此,本文提出由前缸(铝合金材料)、后缸(球墨铸铁材料)的分离式制动钳,利用拓扑优化技术对分离式制动钳结构进行有限元分析,通过结构、材料的变化减轻制动钳质量,并结合CAE技术对分离式结构再优化,从而既保证制动性能又完成轻量化要求。

1 分离式制动钳结构及有限元分析

1.1 分离式制动钳结构

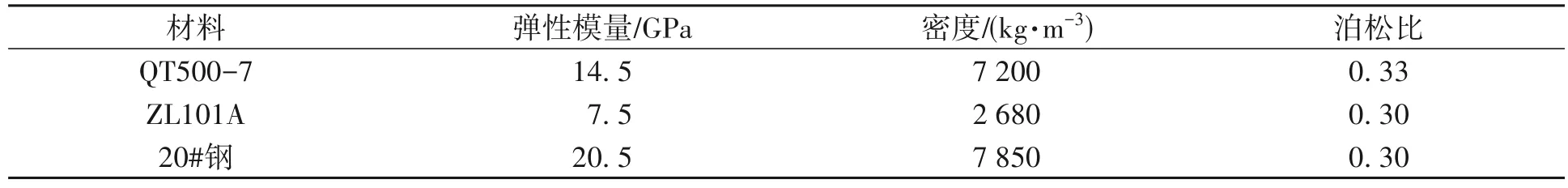

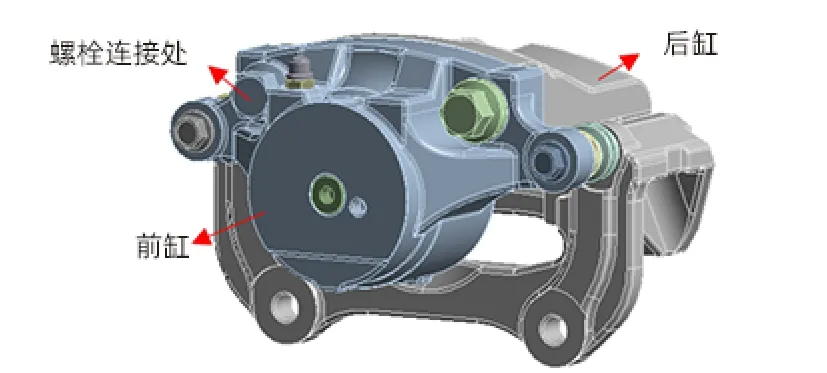

根据制动钳性能要求设计分离式制动钳结构及连接方式,具体如图1所示。为全面分析分离式制动钳在使用过程中的受力情况,将制动钳模型导入有限元软件,并进行网格划分,有限元模型如图2所示。分离式制动钳前缸材料为ZL101A 铝合金,后缸材料为QT500-7 球墨铸铁,活塞材料为20#钢,材料性能参数如表1所示。

表1 材料主要性能参数Table 1 Material property

图1 分离式制动钳结构Fig.1 Separated brake caliper

图2 分离式制动钳有限元模型Fig.2 Finite element model of separated brake caliper

根据制动钳工作原理对制动钳进行受力分析。设定分离式制动钳的边界条件,在支架连接孔处设定位移约束,其在X、Y轴方向上设置位移为0,限制分离式制动钳水平方向的运动。

由于在分离式制动钳实际刹车情况下,液压油提供最大管径压力5 MPa推动活塞缸,设置制动钳受到活塞缸的反向作用力12.361 kN 和活塞外壁与制动钳活塞缸内壁的摩擦力24.959 kN,分离式制动钳前后缸体通过螺栓预紧力55 kN[13]连接,外摩擦片对分离式制动钳后缸爪部推力为19.805 kN。载荷约束设置如图3所示。

图3 载荷约束设置Fig.3 Load constraints

1.2 有限元结果分析

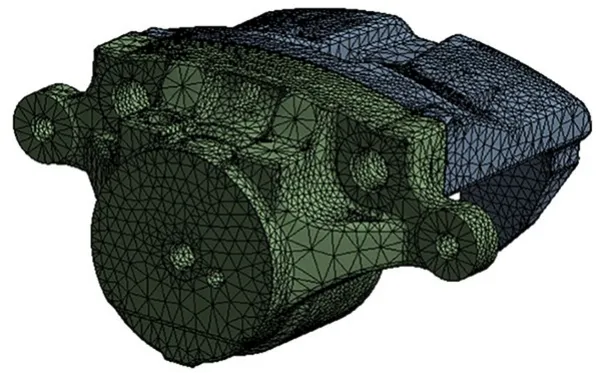

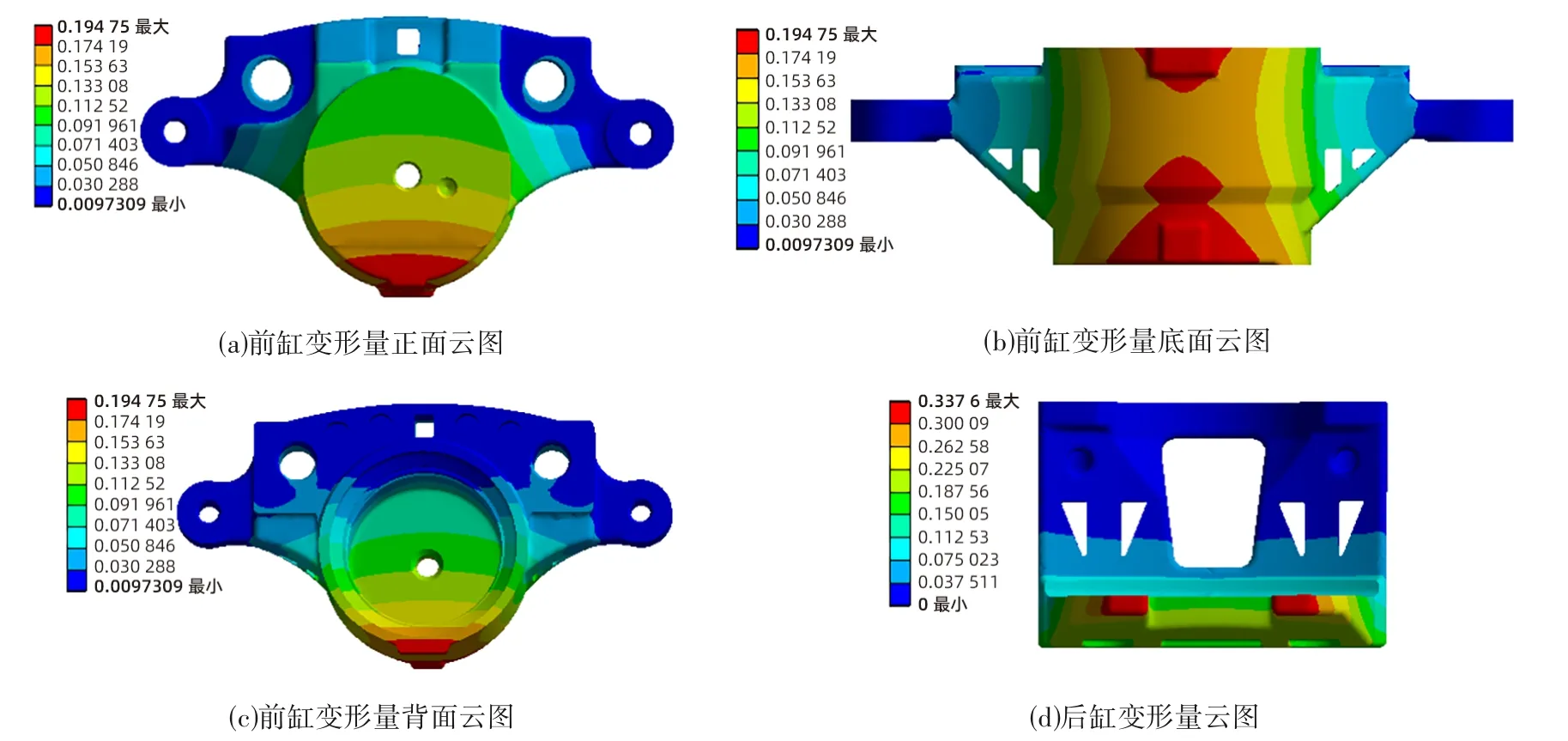

分离式制动钳变形量如图4所示。由图4可以看出,分离式制动钳前缸变形量为0.207 mm,最大变形位置在前缸底部;后缸变形量为0.412 mm,最大变形位置在后缸的爪部。

图4 分离式制动钳变形量云图Fig.4 Deformation nephogram of separated brake caliper

分离式制动钳应力分布如图5所示,在5 MPa 的常规压力制动下,分离式制动钳前缸最大应力为238.74 MPa,后缸最大应力为318.07 MPa,在螺栓连接位置应力较大。

图5 分离式制动钳应力云图Fig.5 Stress cloud chart of separated brake caliper

2 分离式制动钳结构优化

2.1 SIMP拓扑优化数学模型

变密度法(solid isotropic material penalization,SIMP)是处理连续体拓扑优化最常用的方法之一,其基本思想是人为假定单元的密度和材料的物理属性之间的某种对应关系,以连续变量的密度函数形式表达这种对应关系,用单元法对连续体结构进行离散,优化过程中通过控制单元密度的取值改变单元的弹性模量,以达到调节结构总体刚度的目的。假设已知约束j条件下,求解最大或最小目标函数f,则拓扑优化数学模型[14]可以表示为

式(1)中:ηi为每个有限元单元的伪密度,0<ηi≤1,ηi接近1 表示该单元材料需要保留;N 为单元数;M为约束数目;gi为第j个约束;g1j为第j个约束的上限值,g2j为j个约束的下限值。

分离式制动钳的拓扑优化设计是在给定制动载荷的情况下,寻求结构的最小体积,因此可用变量表示为

式(2)中:f(ηi)为结构柔度;V为优化后的体积;V0为优化前体积;α为缩减体积百分比。

2.2 拓扑优化结果及分析

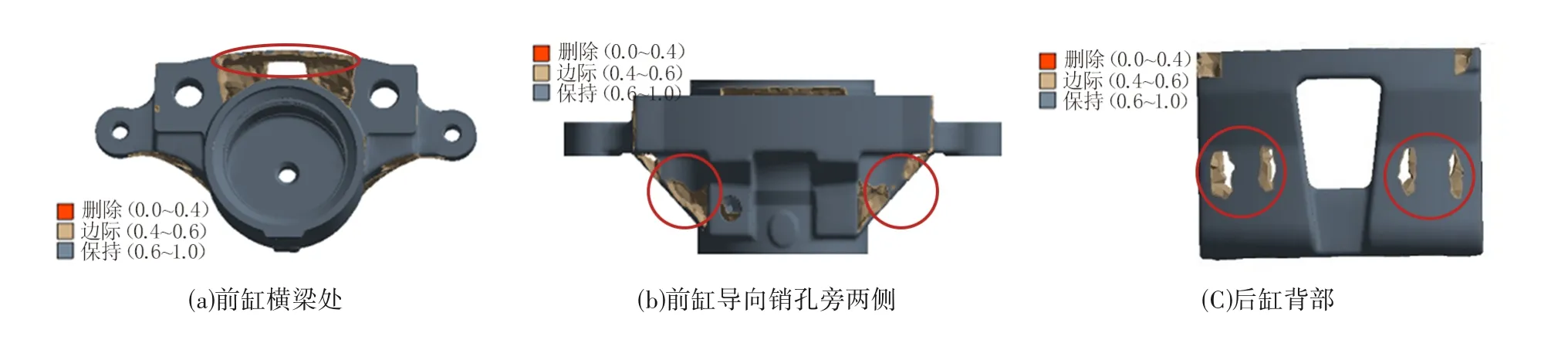

拓扑优化结果如图6 所示。由图6 中可以看出,在保证强度的条件下,分离式制动钳在前缸横梁处、导向销孔旁连接臂两侧和后缸背部冗余材料较多。

图6 分离式制动钳拓扑优化Fig.6 Topology optimized separated brake caliper

优化后的分离式制动钳有限元模型变形量和应力分布如图7、图8 所示。由图7、8 中可以看出,优化后前缸变形量为0.195 mm,变形最大位置位于活塞缸口底部;优化后后缸变形量为0.338 mm,变形最大位置位于后缸爪部;优化后前缸最大应力为226.21 MPa,应力集中区域位于连接螺栓孔附近;优化后后缸最大应力为310.95 MPa,应力集中区域位于后缸连接孔附近,优化后的分离式制动钳整体所受应力与变形量均减小。

图7 优化后分离式制动钳变形量Fig.7 Deformation of separated brake caliper topology optimized

3 加工与验证

3.1 加工

结合有限元分析与拓扑优化结果,对分离式制动钳进行加工,加工后的分离式制动钳如图9 所示。对比优化前后发现,前缸质量从1.816 kg 下降为1.528 kg,约减轻16%,后缸质量由1.093 kg下降为0.797 kg,约减轻27%。

图9 优化后分离式制动钳实物Fig. 9 Real separated brake caliper optimized

3.2 验证

为验证优化后分离式制动钳性能,基于国家标准[15]进行钳体刚度试验和高低温疲劳耐久试验。

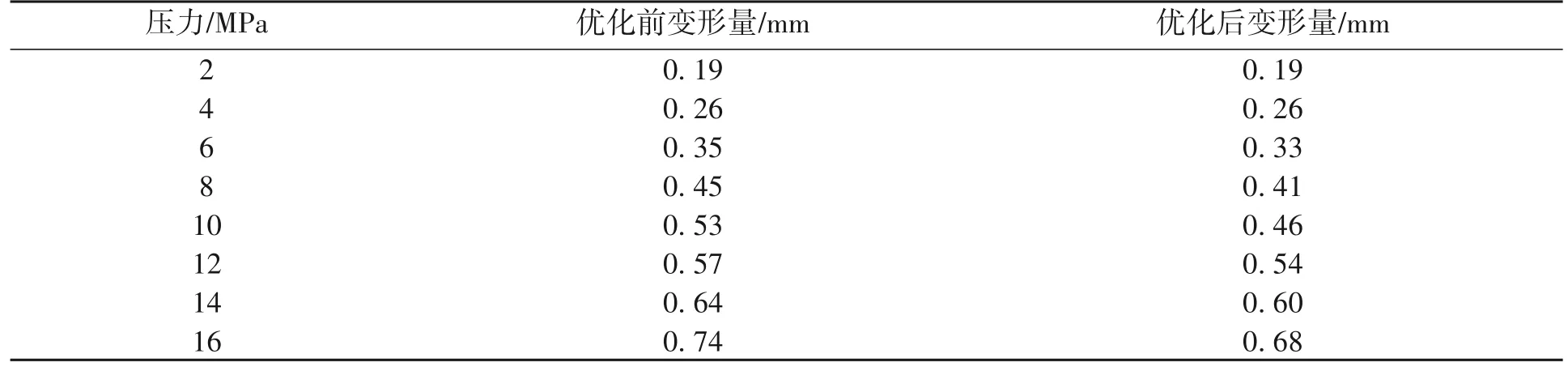

3.2.1 钳体刚度试验

将分离式制动钳前后缸固定,水平安装在试验台上,测量仪放到分离式制动钳外表面平坦部位并靠近制动钳的中心线处。以正常额定工作压力推进钳体活塞,工作压力为2~16 MPa,每次压力保持时间不应少于5 s,2 次制动的时间间隔为2~3 s;在分离式制动钳液压油孔处注入液压油,液压从0开始缓慢升高至额定工作压力,保压5 s。优化前后钳体刚度变形量如表2所示。由表2中数据分析可以看出,优化前后分离式制动钳钳体刚度变形量基本相当。

表2 优化前后分离式制动钳钳体刚度变形量Table 2 Stiffness and deformation of the caliper body before and after optimization

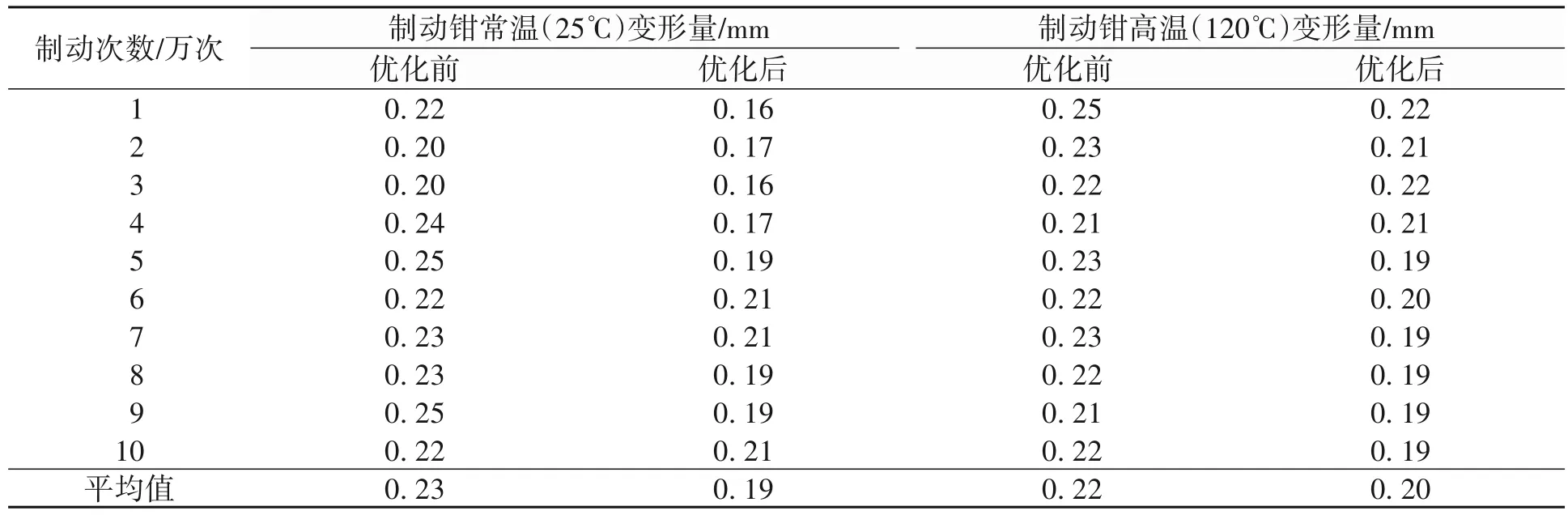

3.2.2 温度耐久试验

常温高温耐久试验将样件安装在试验机台上,总泵用顶杆顶在样件进油孔处,液压油压力调整为额定车况压力,每制动6.4万次,调整单向离合器机构使制动推板回到最原始状态。

高温耐久试验样件安装与常温相同,将样件置于120℃试验箱中,试验过程中观察样件有无明显卡滞现象,试验结束后,检查样件钳体、外露非金属件有无明显裂纹、变形等。常温、高温下制动钳的变形量如表3所示。可以看出,经10万次疲劳耐久试验后,优化后的分离式制动钳在常温、高温下的变形量均有所降低。

表3 制动钳疲劳耐久试验变形量Table 3 Brake caliper deformation in fatigue durability test

4 结论

本文提出由前缸(铝合金材料)和后缸(球墨铸铁材料)组成的分离式制动钳结构,并以拓扑优化结果为设计导向,对制动钳进行优化设计。在质量减轻的前提下,优化前后钳体刚度性能基本相当,分离式制动钳常温下变形量由优化前0.23 mm 下降为0.19 mm,高温下的变形量由优化前0.22 mm 下降为0.20 mm。整体质量较优化前达到轻量化设计目的,其中前缸减轻16%,后缸减轻27%。 经10 万次疲劳耐久试验后,结构优化设计后的分离式制动钳在常温、高温120℃的变形量均有所降低,制动性能没有变化,达到了轻量化设计的目的。