液态阳光甲醇合成技术

2024-01-15汤驰洲陈思宇王集杰

唐 珊,汤驰洲,韩 哲,沙 峰,陈思宇,王集杰

1.中国科学院大连化学物理研究所,辽宁 大连 116023;

2.中国科学院大学,北京 100049

自工业革命以来,人类大量使用煤炭、石油和天然气等化石能源,产生了大量的二氧化碳等温室气体。大气中的二氧化碳浓度从工业革命前的280 mg/kg(ppm)升高到了415 mg/kg[1]。作为酸性气体,二氧化碳浓度的升高导致了海洋酸化[2];作为温室气体,二氧化碳浓度的升高导致了全球变暖、海平面上升、气候变化、极端天气频发等问题[3-5]。减排二氧化碳已成为可持续发展无法绕开的一个问题。减少二氧化碳的排放可以从两个方面出发:一是使用太阳能、风能和水能等可再生能源或核能来代替化石能源,从而在源头上减少二氧化碳的产生;二是将二氧化碳捕获封存(CCS)或者将二氧化碳捕获利用(CCU),使得二氧化碳不会被排放到大气中。相比之下,CCU 将二氧化碳视作一种资源,并能生产出具有商业价值的产品,因此更具有市场前景。在这样的背景下,既利用可再生能源又将二氧化碳作为原料的液态阳光技术应运而生[6-7]。

1 液态阳光技术简介

2005 年Olah 等提出了甲醇经济概念,即将甲醇作为液态燃料取代石油、煤和天然气等燃料,并利用原子能或可再生能源将二氧化碳和水转化为甲醇,从而实现二氧化碳循环[6]。

2018 年Shih 等提出了液态阳光概念。液态阳光,又称液态太阳燃料,是指利用太阳能和风能等可再生能源制取绿色氢气,结合二氧化碳加氢技术制备以甲醇为代表的液态燃料和有机化学品。其本质是利用可再生能源将二氧化碳和水转化为液态燃料和有机化学品,将地域受限、存在波动的可再生能源转化为方便储存、运输和使用的化学能,同时又实现了二氧化碳的减排,如图1 所示。从能量来源考虑,太阳每年投射到地球陆地上的能量十分巨大,全人类每年消耗的能源总量不到其千分之一。因此只要充分利用太阳能,完全可以满足人类的能源需求[7]。

图1 液态阳光概念示意[7]Fig.1 Scheme of liquid sunshine technology [7]

将甲醇作为液态阳光首要目标产物有以下原因:甲醇能作为基础原料生产包括甲醛、二甲醚、乙酸、甲基叔丁基醚、烯烃和芳烃等在内的一系列化学品,市场需求量巨大;甲醇还可作为燃料,相比氢气、一氧化碳、甲烷和二甲醚等气体,液态甲醇具有能量密度高、储存和运输便捷、安全性高等特点;甲醇可以直接使用现成的以汽油为主的液体燃料储存运输设施;除了用于内燃机,甲醇还能用于甲醇燃料电池产生电能;甲醇通过重整反应能重新释放出氢气,因此甲醇能作为氢气的载体[7]。

2 液态阳光关键技术

液态阳光的关键技术之一就是利用可再生能源制氢。利用太阳能分解水制氢的技术有三种,分别是光催化、光电催化和光伏-电催化耦合制氢。目前直接利用太阳光将水分解为氢气和氧气的光催化技术和光电催化技术并不成熟,太阳能制氢的能量转化效率不到5%,还处于实验室研究阶段。相比之下,将太阳能转化为电能的光伏技术较为成熟,可达到20%以上的光电转化效率,已实现大规模商业化。电催化分解水制氢技术目前已有商业化,效率可达70%,使用寿命大于十年。将光伏-电催化技术耦合,最终的太阳能制氢的能量转化效率可达14%以上,是目前工业上最可行的太阳能制氢技术。

液态阳光的另一个关键技术是二氧化碳加氢制甲醇。合成甲醇过程中可能主要发生如下反应:(1)二氧化碳加氢制甲醇反应;(2)二氧化碳加氢生成一氧化碳和水的逆水煤气变换反应;(3)二氧化碳加氢的甲烷化反应;(4)一氧化碳加氢制甲醇反应。

可以看出甲醇并不是二氧化碳加氢的唯一产物。甲醇合成反应是一个放热的过程,而且是一个分子数减少的反应,因此从热力学平衡角度来说,较低的温度和较高的压力有利于生成甲醇,但在温度过低的情况下,从实际反应动力学角度看,反应速率太慢,不利于甲醇合成。甲烷化反应的产物甲烷和水的热力学性质较为稳定,产生之后就不太可能继续转化为其他产物,而甲烷和作为反应原料的二氧化碳、氢气同为气态,难以分离,会在循环反应过程中不断积累,从而使装置运行效率下降。因此在二氧化碳加氢制甲醇的过程中应尽量避免甲烷生成。相比甲烷化反应,一定程度的逆水煤气变换反应是可以接受的,因为产生的一氧化碳也可进一步被加氢生成甲醇。因为多种反应共存,所以高活性、高选择性催化剂的研发成为提高甲醇生产效率的关键[8]。

2.1 二氧化碳加氢制甲醇催化剂

就目前报道的文献结果,二氧化碳加氢制甲醇催化剂按照活性组分可分为以下几类:(1)铜基催化剂[9-15];(2)钯基催化剂[16-17];(3)镍镓金属间化合物[18];(4)In2O3基催化剂[19-24];(5)ZnZrOx[25-27],GaZrOx[28]和CdZrOx[28]等氧化物固溶体催化剂。

2.1.1 铜基催化剂

用于合成气(一氧化碳和氢气)制甲醇的铜基催化剂也能用于二氧化碳加氢制甲醇[9-11]。商用的铜锌铝催化剂通常由质量分数为40%~80%的铜、10%~30%的氧化锌和5%~10%的氧化铝组成。氧化铝作为结构助剂增加了铜的分散、总表面积和催化剂的机械稳定性。在铜基催化剂中,氧化锌被同时作为结构助剂和电子助剂。氧化锌作为铜纳米粒子之间的几何隔离物,改善了铜的分散和表面暴露,同时由于铜和氧化锌之间的金属载体相互作用,氧化锌调节了铜的电子性质。铜基催化剂最大的优点是活性高,甲醇的时空收率大。缺点是铜基催化剂的一氧化碳选择性较高,稳定性较差,在反应过程中不断失活,易被硫、卤素等元素毒化,需要对反应气进行净化处理[9]。

铜基催化剂是结构敏感的催化剂,催化剂结构会显著影响催化活性和选择性[12]。An 等[13]利用UiO-bpy 金属有机框架(MOFs)材料中预组装的bpy(联吡啶配体)和Zr6(μ3-O)4(μ3-OH)4位点来锚定超小的铜/氧化锌纳米粒子,防止铜纳米粒子的团聚以及铜和氧化锌纳米粒子之间的相分离。他们认为铜和氧化锌之间的高度混合导致在反应条件下形成了低价态的锌和锆,为二氧化碳加氢合成甲醇提供了高活性和高选择性的催化位点。此催化剂显示出非常高的本征活性,每千克铜的甲醇时空产率高达2.59 g/(kg·h),甲醇的选择性为100%,并且在100 h 内具有高稳定性。该工作发现了一种性能出色的二氧化碳加氢制甲醇的活性位点,但由于单位质量催化剂的活性位点数目较少,质量时空产率不如商业铜锌铝催化剂,进一步提高活性位点密度可能是未来的发展方向。

稳定性是催化剂中的一个重要指标。Lunkenbein 等对铜锌铝催化剂进行了长达148 d 的失活行为研究。结果表明,只观察到铜纳米粒子轻微的变化,而氧化锌的变化十分显著。氧化锌从最初的石墨状覆盖层和纳米岛变成了致密的纳米晶氧化锌层和尖晶石结构的铝酸锌。他们认为铜锌铝催化剂的失活是由氧化锌的变化导致而不是铜的烧结[14]。

太阳能等可再生能源存在波动性,通过电解水供应的氢气也可能存在一定波动,这会导致后续甲醇合成过程的工况变化,因此催化剂对于不同工况的适应性变得重要。Ruland 等研究了反应条件(温度,原料气中二氧化碳、氢气、一氧化碳的分压和空速)对铜锌铝催化剂在催化二氧化碳加氢制甲醇过程中稳定性的影响,结果表明铜锌铝催化剂对动态操作过程表现出优异的适应性,改变反应条件并不使催化剂失活[15]。

2.1.2 钯基催化剂

钯也可作为二氧化碳加氢制甲醇的活性组分[16-17]。Bahruji 等分别用胶体固定法和浸渍法制备了Pd/ZnO 催化剂,研究了二氧化碳加氢制甲醇的构效关系,认为高甲醇产率的关键因素是钯锌合金的形成。在250 ℃,2.0 MPa 的条件下,二氧化碳转化率为11%,甲醇选择性为60%[16]。但钯的价格昂贵,活性不如铜基催化剂,且会产生一氧化碳和少量甲烷等副产物,也易被硫等元素毒化,因此限制了其实际应用的潜力。

2.1.3 镍镓金属间化合物

Studt 等通过将甲醇动力学中所有相关的吸附能和过渡态能关联到一个参数上,即氧吸附能,开发了单描述符模型。通过绘制二氧化碳加氢制甲醇的转化频率(TOF)对氧吸附能的关系得到的火山图表明镍镓金属间化合物也可获得优秀的二氧化碳加氢制甲醇催化性能。实验结果显示,Ni5Ga3/SiO2催化剂能实现常压下催化二氧化碳加氢制甲醇,表现出比铜锌铝催化剂更高的催化活性和甲醇选择性,但其甲醇选择性仍不高,CO 选择性超过了50%,甲烷选择性为0.25%左右[18]。

2.1.4 In2O3基催化剂

Ye 等通过密度泛函理论计算发现含有表面氧空位的In2O3(110)表面可以催化二氧化碳加氢制甲醇[20]。Sun 等将商业In2O3用于二氧化碳加氢制甲醇,在330 ℃,4.0 MPa 的反应条件下实现了3.69 mol/(kg·h)的甲醇时空产率,但甲醇选择性仅有39.7%[21]。

Rui 等将In2O3粉末与钯/肽复合物混合,然后热处理除去肽,制备了Pd/In2O3催化剂。该催化剂为In2O3负载高度分散的钯纳米粒子的结构。钯纳米粒子的粒径约为3.6 nm 并暴露(111)面,有助于解离吸附氢气,促进氧空位生成,而且认为界面位点还有助于二氧化碳的吸附和加氢。该催化剂表现出优异的性能,在300 ℃,5 MPa 条件下,二氧化碳转化率超过20%,甲醇选择性大于70%,单位质量催化剂上的甲醇时空产率为0.89 g/(kg·h)[22]。

Han 等用共沉淀法在In2O3中引入原子级分散的Ptδ+物种,用于催化二氧化碳加氢制甲醇。相比In2O3催化剂,该催化剂的二氧化碳转化率和甲醇选择性都得到了提升。实验结果表明,催化剂中原子级分散的Ptδ+物种可促进甲醇的生成,而在反应过程中形成的少量Pt 纳米粒子则会促进一氧化碳生成[23]。

Tang 等进一步发现In2O3负载的单核Re 催化剂可以高效催化二氧化碳加氢制甲醇,在300 ℃、5.0 MPa、H2和CO2体积比为3:1,以及空速为24 000 mL/(g·h)的反应条件下可达到11.5%的CO2转化率和80%的甲醇选择性,甲醇时空产率是单独氧化铟催化剂的两倍多。后续的理论和实验结果表明,在该体系中H2的活化比CO2活化更为关键,单核Ren+位点与In2O3的强相互作用显著增强了催化剂对H2的解离能力。同时证明了氧化铟负载的单核Ren+位点可能通过甲酸盐路径生成甲醇,In2O3(111)模型上的单核Re 位点对H2异裂解离和中间体转化起着至关重要的作用,促进了HCOO*的形成,降低了H2解离活化和甲醇生成决速步骤的能垒[24]。

2.1.5 氧化物固溶体催化剂

Wang 等用共沉淀法制备了一系列不同Zn 含量的ZnZrOx催化剂,并用于催化二氧化碳加氢。实验结果表明,单独的ZnO 和ZrO2活性较低,而Zn 的含量为13%(摩尔分数)的ZnZrOx催化剂表现出最好的催化活性,在320 ℃、5.0 MPa、H2和CO2体积比为3:1 以及空速为24 000 mL/(g·h)的反应条件下,可以实现超过10%的二氧化碳单程转化率和高达86%的甲醇选择性。X 射线衍射和高分辨透射电镜实验结果证明ZnZrOx形成了锌嵌入氧化锆晶格的固溶体结构。催化剂中的Zn 位点有利于H2的活化,而ZrO2有助于CO2的吸附,且两者存在协同效应。相比传统的铜锌铝催化剂,该催化剂具有更高的甲醇选择性和优异的稳定性与抗H2S 和SO2毒化的性能,有利于工业化应用[25]。制备方法的优化可以进一步提高ZnZrOx催化剂的催化性能。Han 等利用蒸发诱导自组装法(EISA)制备了具有有序介孔结构的ZnZrOx催化剂,相比共沉淀法制备的催化剂,该催化剂具有更高的比表面积和更多的表面活性位点,使得催化剂的活性明显提高,甲醇收率提高了35%[26]。Sha 等利用回流蒸氨法(RA)制备的ZnZrOx催化剂同样具有较高的比表面积,同时表面还存在更多的Zn-OH 物种,增强了CO2和H2的吸附活化,促进了HCOO*物种的生成和转化,从而提高了甲醇的生成速率[27]。

Wang 等将氧化物固溶体催化剂进行了拓展。筛选了大量的双组分复合氧化物之后,发现CdZrOx和GaZrOx也具有较好的催化二氧化碳加氢制甲醇的性能。在5.0 MPa、H2和CO2体积比为3:1 以及空速为24 000 mL/(g·h)的反应条件下,可以实现超过80%的甲醇选择性和4.3%~12.4%的二氧化碳转化率。X 射线衍射和高分辨透射电镜实验证明这两种催化剂是Cd 或Ga 掺入氧化锆晶格形成的固溶体[28]。

由于二氧化碳加氢制甲醇是分子数减少的放热反应,从热力学角度分析,低温高压条件下甲醇的平衡产率会更高。但是低温条件下反应主要受动力学限制,反应速率较慢,导致实际甲醇生成速率较低。因此研发出高活性、高甲醇选择性、低甲烷选择性、高稳定性、能适应不同工况的催化剂可进一步提高二氧化碳加氢制甲醇过程的生产效率。

2.2 二氧化碳加氢制甲醇的工业化进展

二氧化碳加氢制甲醇技术目前还处于工业化初期阶段。碳循环国际公司与Methanex 公司合作开发了ETL(Emission-to-liquids)技术,完成了世界上首套利用可再生能源制氢及后续二氧化碳加氢制甲醇示范项目。该项目利用地热发电产生的电力电解水得到氢气,并从热电厂排放气体中捕集二氧化碳,甲醇的生产能力约为3 500 t/a,可回收二氧化碳约为5 000 t/a,其生产的甲醇主要用于汽油调配、生物柴油和材料的生产[29]。

日本三井化学公司在大阪建造了一个二氧化碳加氢制甲醇的试验工厂,氢气由太阳能光解水制得,二氧化碳来自乙烯生产过程,使用的催化剂是硅改性的铜锌铝催化剂,可年产100 t 甲醇[2]。最近在德国建造的pan-European mefCO2项目,是利用电解水制氢以及回收燃煤发电站产生的二氧化碳,二氧化碳再经过净化以后进入加氢装置,可年产500 t 甲醇[30]。

由中国科学院上海高等研究院和海洋石油富岛有限公司合作开发的二氧化碳加氢制甲醇关键技术及工程示范项目采用了其开发的具有自主知识产权的新型限域结构纳米复合氧化物高效铜基催化剂及其放大生产工艺,建成了年产5 000 t 甲醇的二氧化碳加氢制甲醇工业试验装置[31]。西南化工研究设计院有限公司和鲁西化工集团股份有限公司合作研发了“低能耗两段式二氧化碳加氢制甲醇技术”并建设了年产5 000 t 甲醇生产工业试验装置,成功实现投料试车和现场考核[32]。盛虹石化产业集团采用冰岛碳循环国际公司的ETL 技术建成了年产100 000 t 的二氧化碳制绿色甲醇装置并成功生产出合格甲醇产品。该项目利用炼化过程中产生的二氧化碳废气作为原料,与光伏电解水产生的氢气进行反应,其产生出来的甲醇产品可以进入甲醇制烯烃装置中参与光伏级EVA 树脂的生产[33]。

3 全球首个规模化液态阳光合成项目

2018 年,由李灿团队牵头,中国科学院大连化学物理研究所联合兰州新区石化产业投资集团有限公司、华陆工程科技有限责任公司启动了“千吨级液态太阳燃料合成示范项目”[34]。该项目由太阳能光伏发电、电解水制氢、二氧化碳加氢制甲醇三个基本单元构成(如图2 所示)。光伏发电经逆变整流后,为电解水制氢单元提供电力。电解水制氢单元采用大规模电解槽,实现了大于1 000 m3/h 的规模化产氢。二氧化碳加氢制甲醇单元采用绝热固定床反应器,大连化学物理研究所提供锌锆氧化物固溶体催化剂、工艺流程和基础数据,华陆工程科技有限责任公司完成工艺包编制。2020 年1 月,该项目投料试车,进料3 h 生产出液体产品,其中甲醇在有机相中含量达到99.5%(摩尔分数),标志着我国利用可再生能源制备液体燃料迈出了工业化的第一步。该项目每年可消纳1 800 万度可再生能源电,同时减排2 000 t 二氧化碳,生产1 500 t 甲醇。

图2 全球首个规模化液态阳光合成项目Fig.2 The world's first large-scale liquid sunshine synthesis project

该项目经专家鉴定认为:(1)建成了全球首套规模化(千吨级)液体太阳燃料甲醇合成的示范工程,实现了从太阳能、水和二氧化碳合成绿色甲醇的规模化生产,全部设备国产化。(2)电解水技术单元采用了在镍基体上原子级分散的过渡金属电解水制氢催化剂,并装配于工业电解槽中,实现单槽每小时生产千立方以上氢气的规模,超过GB 32311-2015 规定的一级能效标准值,能量转化效率超过82%。对比商业催化剂,在相同制氢负荷下平均单槽过电位降低了181 mV,直流单位制氢能耗降低了10%以上,显著提高了电解水制氢效率。(3)针对二氧化碳加氢制甲醇,发明了新型锌锆氧化物固溶体催化剂,甲醇时空收率达到194 kg/(m3·h)、选择性达到98.5%,甲醇在有机相中的含量达到99.7%(摩尔分数),表现出优异的催化活性、选择性和稳定性,显著提高了二氧化碳加氢制甲醇收率。(4)成功耦合了光伏发电-碱性电解水制氢-二氧化碳催化加氢制甲醇三个单元,各单元流程设计合理,解决了各单元之间的匹配和连续化运行问题,可适应光伏发电间歇性、波动性的特点。(5)提供了大规模储存可再生能源、规模化利用二氧化碳的切实可行的新技术,对催生清洁能源新兴产业、推动绿色发展、实现碳中和具有重要意义[34]。后续将继续开展10 万吨级的液态阳光工业化示范项目。

4 液态阳光技术的经济性

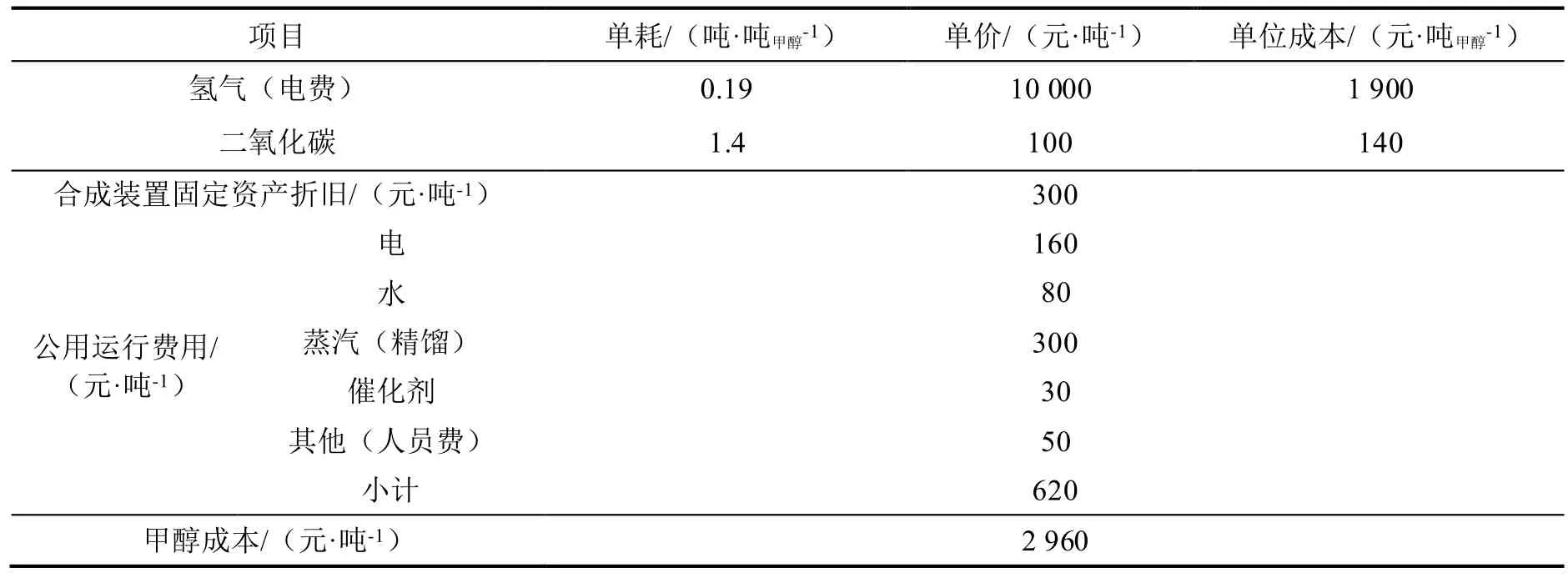

液态阳光技术已完成工业化示范,但更大规模推广应用还受限于它的经济性和应用场景。液态阳光甲醇的成本主要包括固定资产投入、原料(氢气和二氧化碳)成本和公共运行费用等,会随着产量规模、原料价格甚至碳税政策等变化。以1.0×105t/a 规模为例,表1 给出了液态阳光甲醇单位产品成本分析。就目前技术水平而言,当二氧化碳加氢制甲醇的生产规模超过1.0×105t/a,可再生能源发电成本降至每度0.15 元时,液态阳光技术生产的甲醇可与现有市场上的甲醇竞争。此时,固定资产投入约占成本的10%,而氢气消耗约占成本的60%,因此绿氢的制备占据了液态阳光成本的大部分。随着光伏技术的发展,绿色氢气成本会进一步降低。考虑到《碳排放权交易管理办法(试行)》的实施,消耗二氧化碳能获得直接的经济收益,根据成本变量分析结果(见表2),当可再生能源电价降低同时考虑碳交易收入时,甲醇单位成本会明显降低,因此液态阳光技术在未来的经济性会不断提升。

表1 液态阳光甲醇单位产品成本分析Table 1 Unit product cost analysis of liquid sunshine methanol

表2 液态阳光甲醇单位产品成本变量分析Table 2 Variable analysis of unit product cost of liquid sunshine methanol

5 液态阳光的应用场景

液态阳光技术在一些现有的情境下可获得更大的经济和环境收益,主要包括以下两种情况:(1)“弃光、弃风、弃水”等廉价可再生能源的消纳。根据国家能源局2021 年四季度网上新闻发布会文字实录[35],2021 年1 月至9 月,全国的弃光电量约为5.02×109kW·h,弃风电量约为1.478×1010kW·h,弃水电量约为1.539×1010kW·h,“三弃”电量共约为3.519×1010kW·h。利用“三弃”电量电解水制氢,耦合二氧化碳加氢制甲醇技术,把电能存储在液态燃料甲醇中,可解决电能或氢能储存和运输的难题。(2)刚性二氧化碳的减排。火力发电和石油化工行业、炼钢和水泥等产业会产生大量刚性二氧化碳排放,为了完成碳达峰、碳中和的目标,可将这些产业产生的二氧化碳结合液态阳光技术合成甲醇,产生一定的经济效益同时减少刚性二氧化碳的排放。

6 结论与展望

由于化石资源存量有限和二氧化碳减排等因素,可再生能源代替化石能源势在必行。液态阳光甲醇合成技术结合了可再生能源和二氧化碳资源化利用,可实现二氧化碳减排的同时又生产出用途广泛的绿色甲醇。目前该技术路线已经打通,已经实现中试示范,接下来还需对技术做进一步改进,如提升光伏电池的效率和寿命,开发低能耗、高稳定性的电解水催化剂,开发高活性、高选择性、高稳定性二氧化碳加氢制甲醇的催化剂等。随着可再生能源制氢成本的降低和《碳排放权交易管理办法(试行)》的实施,液态阳光技术在未来的经济性会不断提升,为我国的刚性二氧化碳减排和可再生能源的存储利用提供切实可行的技术路径。