搅拌摩擦焊用钨铼合金的研究进展

2024-01-15李诵斌易锦伟习瑶瑶吴俊杰谌日葵李雄斌冯永山李阁平

李诵斌,易锦伟,习瑶瑶,吴俊杰,谌日葵,李雄斌,冯永山,李阁平,2

(1.江西铜业技术研究院有限公司,江西 南昌 330096;2.中国科学院金属研究所,辽宁 沈阳 110055)

搅拌摩擦焊(Friction Stir Welding,FSW)是由英国焊接研究所的Thomas教授于1991年提出的一种新型固态焊接技术[1-2]。1996年,Thomas 教授团队首次成功采用FSW 技术将铝合金焊接在一起,这一标志性突破使得FSW 技术逐渐扩展应用到其他材料,如镁合金、铜、不锈钢等。经过30余年的研究和改进,FSW 技术被广泛应用于航空航天、新能源汽车、船舶制造、高铁和石油行业等多个领域[3-5]。

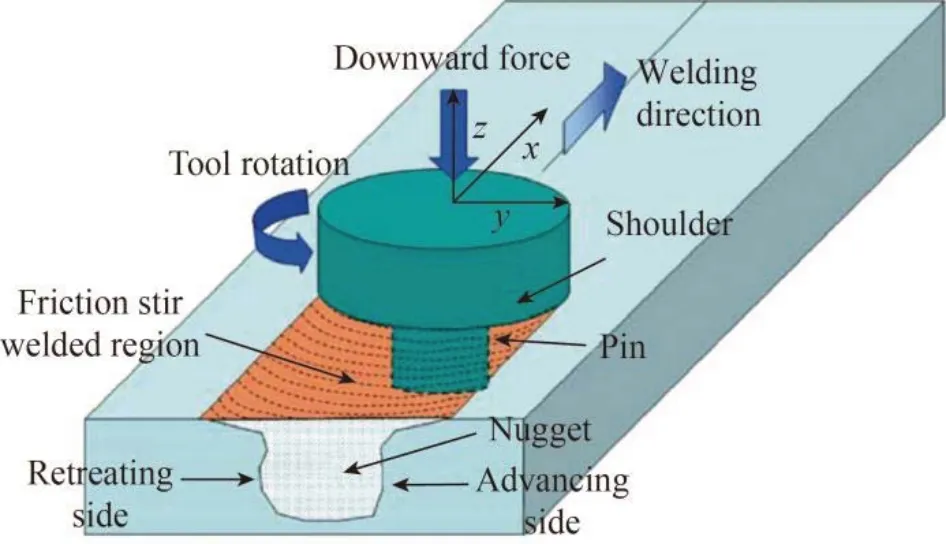

FSW 技术的工作原理如图1 所示。将具有特殊形状的搅拌头插入待焊接的工件之间,并通过旋转搅拌头产生摩擦热并施加下压力。摩擦热使被焊接材料发生软化并产生塑性变形,而搅拌头的运动则形成均匀的焊缝将被焊接工件连接在一起。与传统的熔焊方法相比,FSW 的焊接过程环境友好,不需要额外添加焊接材料或填充材料;焊接接头的强度可与母材相媲美,能够满足许多工程应用的高强度要求;焊接过程中焊接区域受热影响较小,残余应力也相对较低,从而减少了材料变形和裂纹的风险。因此,FSW 被视为一种可靠、高效和强度优异的连接方法,是近年来金属连接领域的研究热点[6-9]。

图1 搅拌摩擦焊工作原理图Fig.1 Working principle diagram of FSW[10]

搅拌头材料在搅拌摩擦焊中扮演着关键角色。因为搅拌头直接接触待焊工件,必须避免与工件发生化学反应,同时能够承受高摩擦热、应力和扭转力。因此,搅拌头材料必须具备卓越的高温强度和韧性,良好的耐磨性能,以及在高温下能保持组织和性能稳定的特点。实现高质量的FSW 焊接要根据工件材料的性质和厚度合理设计搅拌头结构,更重要的还是要选择合适的搅拌头材料,这是推动FSW 技术成功应用的关键因素。具有低成本优势的工具钢和模具钢已经成熟地应用于焊接低熔点金属(如铝和镁等)材料[11-13]。然而,对于高熔点和高强度材料,如不锈钢、钛及钛合金等,焊接时最高温度往往会超过1000 ℃,需要选择具有更好高温强度、韧性和耐磨性的高温工具材料,如难熔金属合金或者结构陶瓷材料,其中,钨铼(WRe)合金在众多候选高温工具材料中脱颖而出。金属钨具有极高的弹性模量(在室温下达到407 GPa)和高的熔点(3380 ℃)。通过添加铼形成固溶度良好的W-Re 合金,可以显著提高钨的硬度、强度以及塑韧性[14-15]。因此,W-Re 合金凭借其优异的高温强韧性和耐磨性,成为当前钛合金、不锈钢等高熔点金属FSW 最主要的搅拌头候选材料之一。本文重点介绍搅拌摩擦焊用W-Re合金搅拌头材料的研究现状和发展趋势,以推进其在PSW 领域的广泛应用。

1 W-Re合金的性能及制备方法

1.1 W-Re合金的性能

纯金属钨具有高熔点、高密度和高温强度等众多优异性能,然而它塑脆转变温度(DBTT)高达332 ℃[16],,在室温下属于典型的脆性材料,难以进行切削加工和冷变形。

1955年,Geach 等[17]发现在钨中添加金属铼可以显著改善其室温塑性,降低DBTT。金属铼具有高熔点和大弹性模量,且没有塑脆转变温度的特点。向钨中添加铼会产生“铼效应”,提高钨合金晶粒组织的稳定性和再结晶温度,同时降低塑脆转变温度(W-24Re 合金的DBTT 为-190 ℃[16]),从而显著改善其室温可加工性。所谓“铼效应”,是指铼固溶到钨中会生成表面张力较大的络合氧化物。这些氧化物以圆球状聚集,并不湿润晶界,提高了晶界的结合强度和延性。因此,在变形过程中有利于孪晶的形成,减少了堆垛层位错能量的积累。由于钨和铼的原子序数相邻,原子半径相近,密度和熔点相差不大,所以在钨基体中固溶铼时,钨和铼的相容性较好,其二元相图如图2 所示[18]。随着温度升高,铼在钨中的溶解度增大,室温下铼在钨中的最大溶解度可达到26%(按质量计)。因此,W-Re合金中铼的含量通常控制在26%以下(按质量计),以获得较好的加工性能。当铼含量超过26%时,会析出一种硬度较高且脆性大的σ相,容易导致W-Re 合金加工开裂。Weinberger等[19]使用W-25Re 合金作为搅拌摩擦焊搅拌头材料,成功焊接了马氏体不锈钢,并获得了良好的焊缝质量,而且发现W-25Re合金在1000 ℃下的耐磨损性能比纯钨材质高4倍。

图2 W-Re合金二元相图Fig.2 W-Re alloy binary phase diagram[18]

在实际生产中,随着铼元素添加量的增加(在固溶极限值以下),W-Re 合金的室温塑性和高温性能都会得到改善。Fukuda 等[20]进行了不同铼含量W-Re 合金的组织结构和硬度研究,研究发现,添加铼可以使W-Re 合金的晶粒细化并提高硬度。随着铼含量的增加,W-Re 合金的晶粒变得更细,硬度也会增加。这是因为W-Re合金的固溶强化过程涉及钨和铼原子之间的相互迁移,从而在一定程度上抑制了W-Re 合金再结晶的形核和长大过程,起到了细化晶粒的作用。此外,随着铼含量的增加,原子之间的迁移率也随之增加,从而提高基体的再结晶温度。与纯钨(再结晶温度在1200 ℃左右)相比,W-3Re 和W-24Re 合金的再结晶温度分别为1577 ℃和1593 ℃,再结晶温度明显提高[18]。董帝等[21]以粉末冶金法制备的W-5Re、W-25Re 合金为研究对象,通过高温摩擦磨损试验,探究材料的高温摩擦磨损性能,发现W-5Re 试样的次表层含有大量裂纹和残留孔洞,高温耐磨性明显低于W-25Re 试样。由此可知,在搅拌摩擦焊领域中,通常选择高铼含量的W-Re 合金作为搅拌头材料,以获得良好的性能表现。

1.2 W-Re合金的制备方法

W-Re 合金的主流制备方法包括粉末冶金法和熔炼法。粉末冶金法通常选取固-固法、固-液法或液-液法中的一种,制备成分均匀的W-Re 合金粉末,然后进行压坯成型、高温烧结和热塑性变形等步骤加工出型材。这是工业生产中常用的制备工艺,具有材料组织均匀、生产流程简单和成本低等优点。如果对产品的纯度要求较高,可以采用电弧熔炼或电子束熔炼的方法制备W-Re 合金铸锭,然后进一步加工成W-Re合金型材。这种方法可以制备出气体杂质含量极低的W-Re 合金,但铸锭的组织会相对粗大,不利于后续的塑性变形加工。

随着材料制备工艺的发展,一些新设备和新工艺开始应用于W-Re 合金的制备。为了实现WRe合金的短流程制备,以降低生产成本,Schneider等[22]利用放电等离子烧结技术优势(即加热和冷却速率快、烧结时间短),试图净成型制备FSW 用WRe 合金搅拌头材料。虽然这种方法可以在极短时间内制备出具有细晶组织的W-Re 合金,但极短烧结时间难以形成单一相结构,从而引发成分偏析的问题。此外,后续的固溶热处理可能会导致晶粒长大,增加成本,从而无法充分发挥该工艺的优势。因此,研究人员考虑采用热压烧结技术制备W-Re 合金。与放电等离子烧结技术相比,热压烧结工艺在目标温度下可以进行较长时间的保温,有效解决了目标烧结温度下固溶扩散时间短导致的成分偏析问题。在温度和压力的耦合作用下,热压烧结工艺有利于促进原料粉末颗粒的接触扩散和流动传质过程,从而实现材料结构的均质化,改善材料性能和提高材料密度[23]。值得注意的是,通过设计净尺寸一体化成型工艺,还能有效降低后续的磨削加工量,简化工艺流程,从而达到降本增效的效果。然而,采用热压烧结方式,每次只能烧结一件或几件产品,单炉产量较低,间接增加了成本。为了应对这一问题,研究人员选择采用生产效率更高的热等静压技术对坯料进行高温高压热处理[24]。热等静压施加的全方位压力使得材料性能更加均匀,而且单炉产量也远高于热压烧结工艺。但需要注意的是,采用热等静压技术时会受到样品尺寸和形状的限制,并且设备投入和单炉生产成本相对较高。

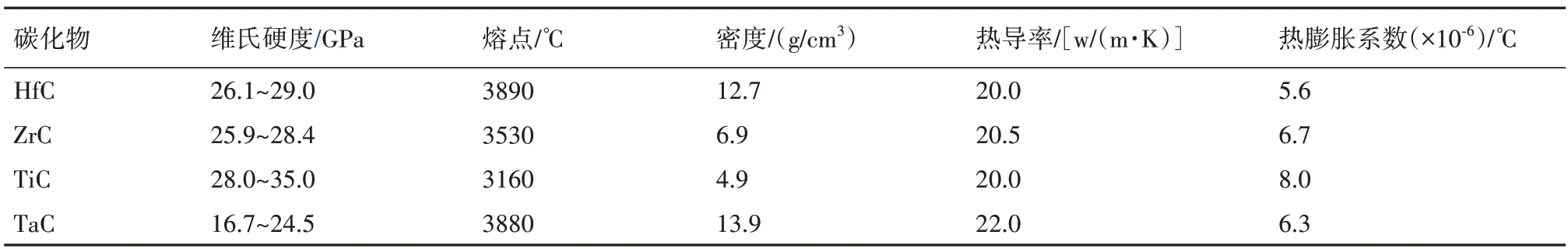

2 W-Re合金的复合强化

W-Re合金搅拌头在FSW过程中取得了不错的效果,但在使用过程中存在一定程度的磨损[25],而且Re 含量高导致材料成本居高不下,限制了此类材料的大规模推广使用。于是,越来越多的研究者尝试在W-Re合金中添加一定量的碳化物增强颗粒来改善搅拌头焊接钛、钢时的性能,这是因为碳化物具有高硬度、高熔点、高稳定性等特点。通过引入弥散分布的细小第二相碳化物颗粒钉扎晶界迁移和位错运动,可以达到细化晶粒的效果,还能提高材料的耐磨性。常见的掺杂碳化物主要有:HfC,ZrC,TiC 和TaC等,由表1 可知,HfC 的熔点最高、热稳定性最好。事实上,HfC弥散强化的WRe 合金也是搅拌摩擦焊领域研究和应用最多的体系。

表1 不同碳化物的物性Table 1 Physical properties of different carbides

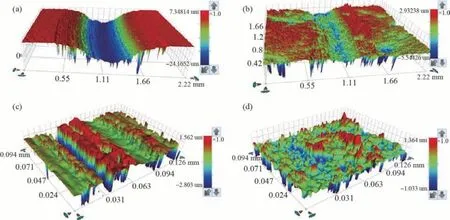

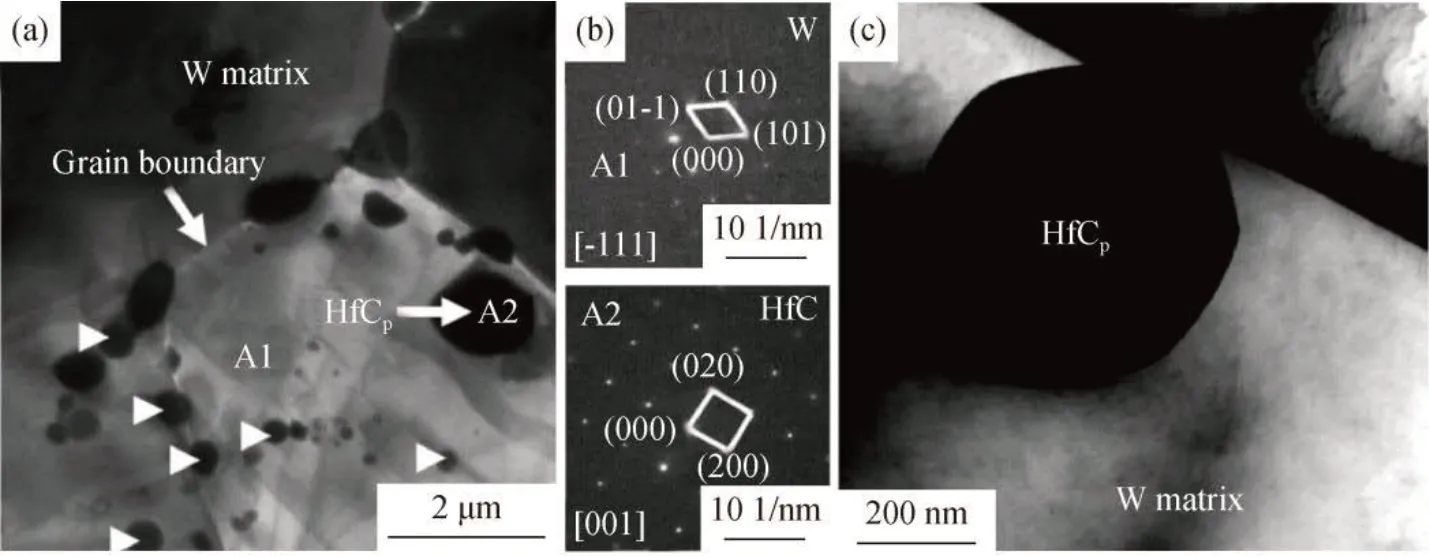

为了研究HfC 掺杂对W-Re 合金耐磨性能的影响,Iqbal 等[26]制备了W-25%Re 和W-25%Re-3.2%HfC 两种合金。两种合金的微观组织形貌如图3所示,可以观察到HfC 第二相颗粒均匀分布在W-Re合金基体中,起到弥散强化的作用。性能测试结果显示,在W-25%Re 基体中添加3.2%HfC 可以有效提高合金的硬度和耐磨性。为了进一步增强WRe 合金搅拌头材料的耐磨性能,他们还尝试采用物理气相沉积工艺在W-25%Re-HfC 合金表面镀一层AlCrN 耐磨涂层[27],研究结果显示,经过AlCrN涂层包覆的W-25%Re-HfC 合金搅拌头的耐磨性能比未包覆的搅拌头提高了10 倍。从图4 中的磨痕可以明显观察到,没有涂层的样品磨损痕迹更粗糙,这说明在搅拌头材料表面包覆一层耐磨涂层能有效增强其耐磨性能。另外,林小辉等[28]也详细探究了HfC 掺杂量对W-Re 合金性能的影响[28],他们制备了含有1%,5%和10% HfC 的W-Re 合金,结果发现HfC 的掺杂量并非越多越好。随着HfC掺杂量的增加,虽然W-Re-HfC 合金的晶粒尺寸有所下降,室温抗压强度及断裂韧度得到了提高,但只有当HfC 含量为5%时,合金才具有最优的压缩塑性变形能力。值得一提的是,在高温烧结过程中,O 元素容易与HfC 发生反应生成HfO2,因此HfC 掺杂量过高会导致合金的致密度降低并形成内部孔洞。同时,他们还采用透射电子显微镜(TEM)观察了HfC 在W-Re 基体中的分布情况[29],如图5 所示,纳米尺度的HfC 颗粒分布在W-Re 合金的晶界处,起到钉扎晶界、细化晶粒的作用,而且HfC 和W 的界面没有任何间隙,结合得非常紧密。

图4 样品的磨损路径三维光学显微图像[(a)为未涂层,(b)为AlCrN涂层]以及样品磨损区内的表面轮廓[(c)为未涂层,(d)为AlCrN涂层]Fig.4 Optical 3D micrograph showing wear track of(a)uncoated and(b)AlCrN-coated samples,and surface profile inside the wear track of(c)uncoated and(d)AlCrN-coated samples[27]

图5 (a)W-Re-HfC复合材料的TEM图像;(b)W-Re基体(A1区域)和HfC颗粒(A2区域)的SAED图样;(c)HfC位于基体中的放大图Fig.5 (a)TEM image of W-Re-HfC composite;(b)SAED patterns of W-Re matrix(Region A1)and HfC particle(Region A2);(c)Enlarged view of HfC located within the matrix[29]

Miao 等[30]采用传统粉末冶金结合热锻变形的工艺成功制备出了W-25%Re-0.3%ZrC 合金,并和相同工艺制备的W-25%Re 合金进行了结构和性能的对比分析。研究结果表明,引入纳米ZrC 颗粒可以促进W-Re 合金在热锻变形时的动态再结晶过程,进而导致W-Re 合金中小角度晶界的比例增加,并抑制再结晶退火时的晶粒粗化现象。从图6中可以看出,在未经退火时,ZrC 的引入明显提升了W-Re 合金的室温抗拉强度,但降低了合金塑性。而在高温退火1600 ℃后,W-25%Re 合金明显发生了退火脆化现象,而W-25%Re-0.3%ZrC 合金则表现出卓越的抗退火脆化性能。这表明ZrC 相的添加有助于提高W-Re合金在搅拌摩擦焊接过程中的高温塑性。

图6 W-Re和W-Re-ZrC合金在高温退火处理前后的室温拉伸曲线Fig.6 Room temperature tensile curves of W-Re and W-Re-ZrC alloys before and after high-temperature annealing treatment[30]

3 搅拌摩擦焊用W-Re合金的应用场景

由于钛合金具有比强度高、耐强腐蚀和耐高热等优异特性,可用作飞机发动机叶片和起落架、新能源汽车发动机连杆和涡轮增压器等零部件。随着我国国产大飞机和新能源汽车的飞速发展,航空航天和新能源汽车用钛合金材料迎来了前所未有的发展机遇[31-32]。焊接是钛合金实现可靠连接的一种常用方法,但是常规的熔化焊往往容易造成热裂纹、孔洞等焊接缺陷,因此如何实现钛合金的高可靠搅拌摩擦焊接,是促进钛合金在航空航天和新能源汽车中广泛应用的有效途径[33]。钛合金在搅拌摩擦焊过程中的峰值温度通常会达到1000 ℃以上,而能在如此高温下正常使用的搅拌头材料往往是高熔点金属合金或结构陶瓷。

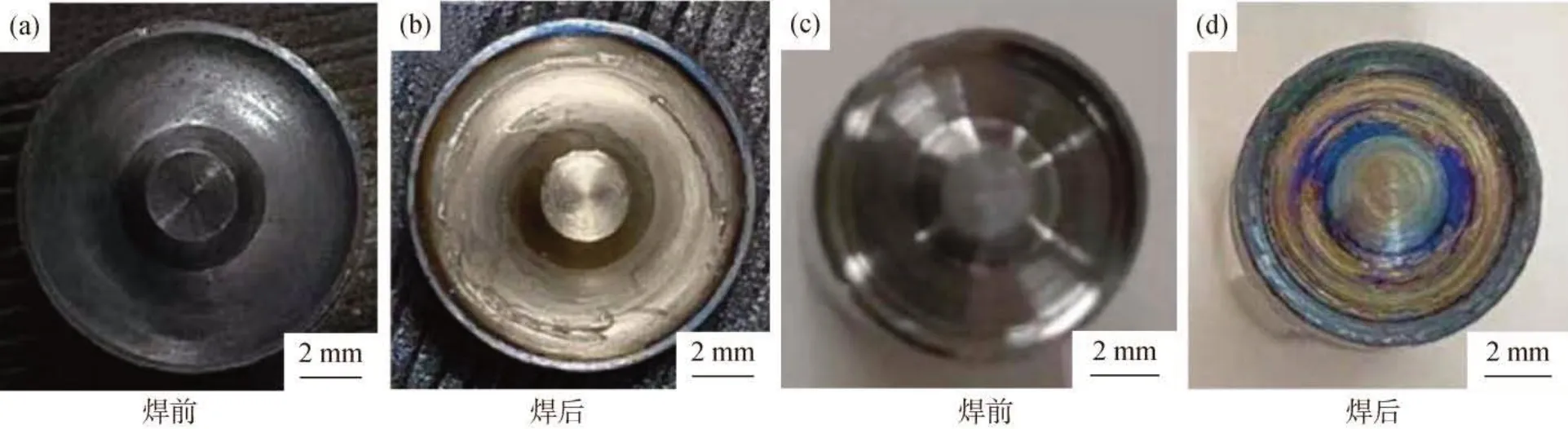

谢飞飞[34]进行了一项针对2 mm 厚Ti-6Al-4V合金的搅拌摩擦焊试验。试验过程中采用W-Re合金和定向凝固柱晶高温合金(DZ22)作为搅拌头材料。焊接完成后进行了焊缝质量和搅拌头磨损程度的评估。焊接前后形貌对比如图7 所示。W-Re合金搅拌头在焊接后未出现明显的磨损现象,而DZ22 搅拌头则出现了较明显的磨损。在DZ22 搅拌头上,轴肩出现了大量富含Ni元素的颗粒,表明在焊接过程中该搅拌头磨损较为显著,导致部分磨损脱落的颗粒重新黏结在搅拌头上。由此可见,W-Re 合金在该研究中展示出更适合作为搅拌头材料的特性。为了推动FSW 技术在关键航空构件制造及维修领域的发展,王欣等[35]采用W-25Re合金搅拌头对Ti-6.5Al-3.5Mo-1.5Zr-0.3Si 合金进行了搅拌摩擦焊接工艺的研究,重点关注了不同转速下接头的微观组织和力学性能。研究结果表明,在不同转速下,接头的搅拌区延伸率均显著高于母材区,展现出较好的塑性特性。这一发现验证了FSW 技术应用于航空构件领域的优势,证明了该技术用于加工航空构件时能够获得良好的力学性能。搅拌摩擦焊过程中的机械搅拌和高温影响区域能够有效改善接头的塑性变形能力,使接头具有较高的延伸率和韧性。

图7 (a,b)W-Re合金和(c,d)DZ22搅拌头焊接前后的形貌俯视图Fig.7 Top view of morphologies before and after welding for(a,b)W-Re alloy and(c,d)DZ22 stirrer heads[34]

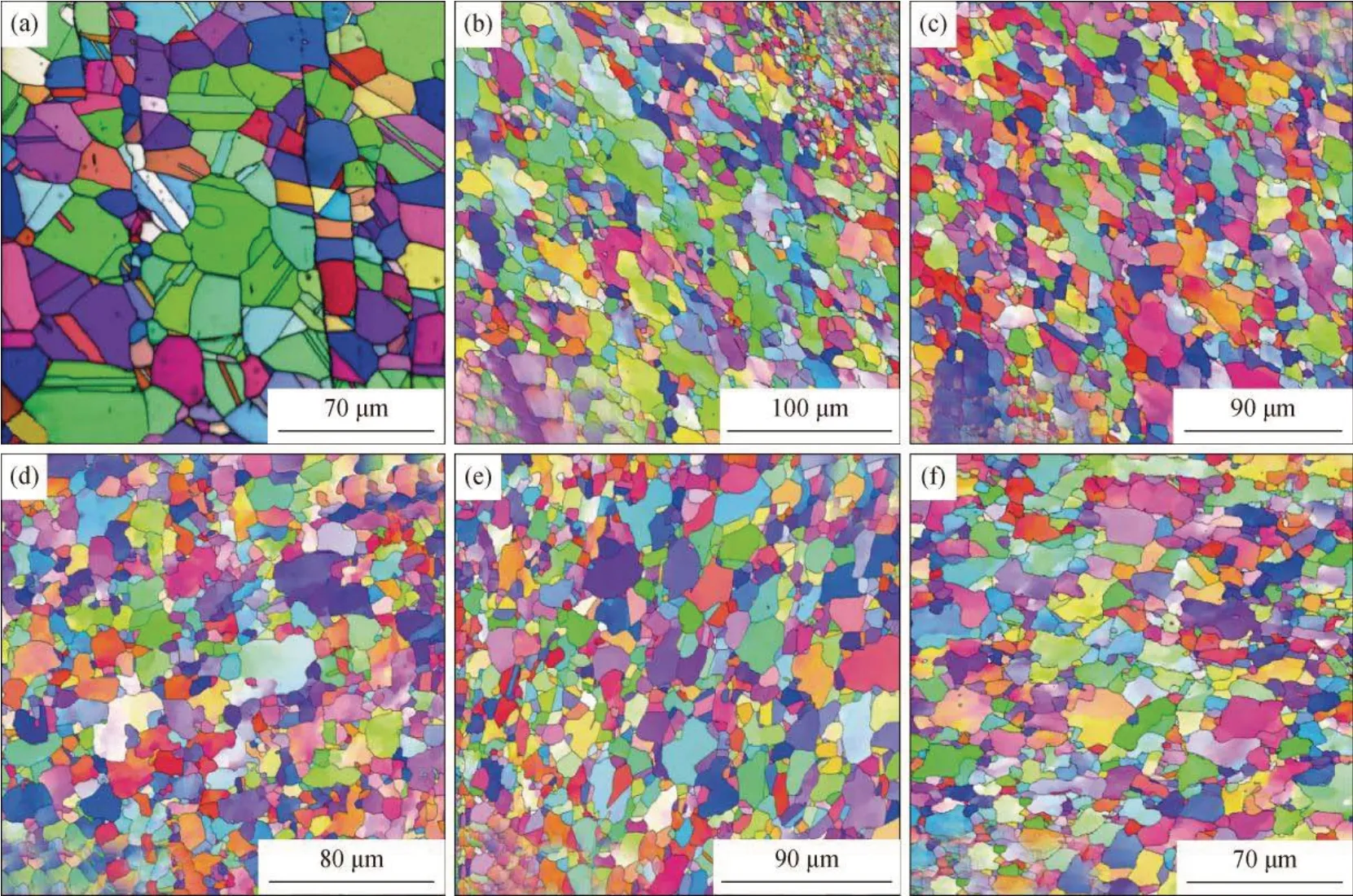

由于不锈钢具有良好的力学性能和耐腐蚀性,在油气输运、舰船制造等领域被广泛应用。为了降低成本并满足复杂服役环境,不可避免地需要进行不锈钢的焊接。然而,传统的熔焊方法在连接不锈钢时容易产生一些问题,比如有害的金属间相析出、凝固裂纹和元素偏析等,这些问题会导致接头的强度和韧性降低。不过,通过FSW 工艺可以有效抑制或避免这些问题。Ramesh 等[36]采用W-Re 合金搅拌头对316 L 不锈钢进行了FSW 焊接,并且W-Re 合金工具没有明显磨损。由图8 可知,由于高温下搅拌区的晶粒组织发生了动态再结晶,显示出明显的晶粒细化现象。同时,随着搅拌头移动速度的增加,晶粒尺寸减小,这种晶粒细化也导致搅拌区的硬度明显高于母材区。另外,徐蒋明等[37]同样采用W-Re合金作为搅拌头材料成功对304 L 奥氏体不锈钢进行了FSW 焊接,研究发现,FSW 焊接接头区域由焊核区、热力影响区、热影响区和轴肩变形区组成。焊核区的组织为均匀细小的动态再结晶组织,热力影响区的组织发生了明显的塑性变形,而焊接接头区域的强度也明显高于母材区。

图8 (a)母材区和接头区移动速度为(b)45 mm/min,(c)55 mm/min,(d)65 mm/min,(e)75 mm/mi,(f)85 mm/min 的EBSD图Fig.8 EBSD images of the(a)base material and the joint region at different traverse speeds:(b)45 mm/min,(c)55 mm/min,(d)65 mm/min,(e)75 mm/min,and(f)85 mm/min[36]

对于难熔金属如铌合金的焊接,通常采用电子束焊接和激光束焊接等技术。然而,这些技术的应用过程中容易因高热输入导致焊缝晶粒粗化以及诱发潜在的气氛杂质,从而影响接头的机械性能。与传统熔焊不同,FSW 技术通常具有较低的热输入,并且搅拌头的机械搅拌可以引起晶粒再结晶,形成细小的等轴晶,从而提高焊接接头的力学性能。Wang 等[38]首次采用W-Re 合金作为搅拌头材料,成功地应用FSW 技术焊接了Nb-1Zr 合金,且焊缝无明显缺陷。由于晶粒尺寸的细化,焊接区的硬度明显高于母材区。这一发现有助于推动W-Re 合金搅拌头在难熔金属焊接中的应用,并开辟了新的应用场景。

4 总结与展望

W-Re 合金凭借其出色的高温强度、硬度、塑性、耐磨性和抗腐蚀性等优势,逐渐成为搅拌摩擦焊接钛合金、不锈钢和难熔金属等高熔点合金的首选搅拌头材料。在航空航天、轨道交通和新能源汽车等领域,W-Re 合金在推动FSW 技术大规模应用上发挥了重要作用。本文对近年来搅拌摩擦焊用W-Re 合金搅拌头材料的制备方法、复合强化和应用场景的研究进展进行综述,以期推动W-Re合金搅拌头材料在搅拌摩擦焊领域的进一步应用,促进FSW技术的发展。

为进一步拓宽W-Re合金在搅拌摩擦焊领域的应用,迫切需要降低W-Re 合金的生产成本,并努力提升其服役寿命。未来针对搅拌摩擦焊用W-Re合金的研究可从以下几个方面展开:

1)目前粉末冶金法混料、冷热等静压成形、高温烧结和热塑性变形是工业上制备搅拌摩擦焊用W-Re 合金最适宜的工艺路线。然而,这些工艺路线存在制备流程冗长和成材率低等问题。未来的研发重点应关注新装备和新工艺的发展,目标是实现W-Re 合金的短流程制备和净尺寸一体化成型,进一步简化工艺流程、降低成本和提高效率。

2)HFC相掺杂W-Re合金的复合强化机制可以显著提高合金的力学和耐磨损性能,是目前研究和应用最多的体系之一,但相关研究报道比较少。未来的研发趋势将聚焦于开发新的碳化物掺杂方式,提高碳化物的分散度,设计复合多相结构和表面涂层,以及优化热处理工艺,进一步改善合金的强度和韧性。