碳纤维浸胶纱制样关键因素对拉伸强度影响的探究

2024-01-15李骏光汤志强徐宇潇贺彭立

李骏光,汤志强,徐宇潇,贺彭立,徐 琪

(南京玻璃纤维研究设计院有限公司,南京 210012)

0 前言

碳纤维作为树脂基复合材料的重要增强体材料,其力学性能的优劣对复合材料结构设计的选材与选型起到至关重要的影响,行业内通常采用浸胶纱拉伸性能作为碳纤维力学性能的表征方法[1,2],碳纤维浸胶纱是由碳纤维纱线浸渍树脂并固化成型的一种集束状复合材料试样。浸胶纱拉伸性能测试是一种科学客观且高效便捷的测试方法,是碳纤维产品出厂检验、应用设计等方面常见的测试项目[3]。目前行业内浸胶纱测试已形成相应的测试标准,对浸胶纱拉伸性能测试方法进行了规范统一,但是根据从企业、测试机构等调研的情况可知,同一产品拉伸强度和模量的测定结果存在较大偏差的问题依旧存在[4],这主要是由于浸胶纱制样过程中存在了影响试样品质的关键因素(如:缠绕张力、树脂黏度、树脂质量分数、缠绕速度等),而目前行业中的制样方式普遍缺乏对上述关键因素的有效监测与控制手段,这也是造成浸胶纱试样质量稳定性存在差异的重要原因。

本文重点围绕制样过程的关键因素(缠绕张力、浸渍树脂黏度、缠绕速度、树脂质量分数和试样固化形态),研究分析不同因素对12K和48K碳纤维浸胶纱拉伸强度的影响。

1 实验部分

1.1 实验原料

碳纤维:T800-12K,线密度:450 tex,密度:1.79 g/cm3,拉伸强度≥5880 MPa,威海拓展纤维有限公司;

碳纤维:T300-48K,线密度:3200 tex,密度:1.79 g/cm3,拉伸强度≥4000 MPa,台湾塑料工业股份有限公司;

环氧树脂:Resin MGS™ RIMR036,美国瀚森化学有限公司;

固化剂:Curing Agent MGS™ RIMH039,美国瀚森化学有限公司。

1.2 实验设备

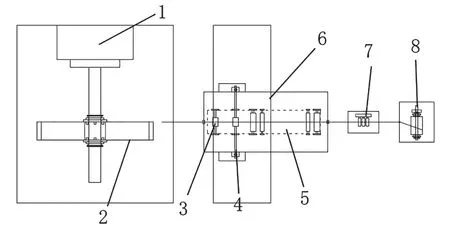

碳纤维浸胶纱制样采用自研设备:增强纤维缠绕成型数控制样机,见图1。

图1 增强纤维缠绕成型数控制样机示意图

1.3 实验条件

实验设备:68TM-10,美国 Instron;

试验标准:ASTM D4018-17《碳和石墨连续纤维丝束性能标准试验方法》[5];

试验速度:5 mm/min。

2 实验结果与讨论

2.1 缠绕张力对碳纤维浸胶纱拉伸强度的影响

碳纤维纱线在浸渍树脂后需要通过设置一定的张力,使该束纤维中的每根单丝均处于伸直紧绷的状态缠绕于浸胶纱框架上,直至固化形成复合材料试样[6]。

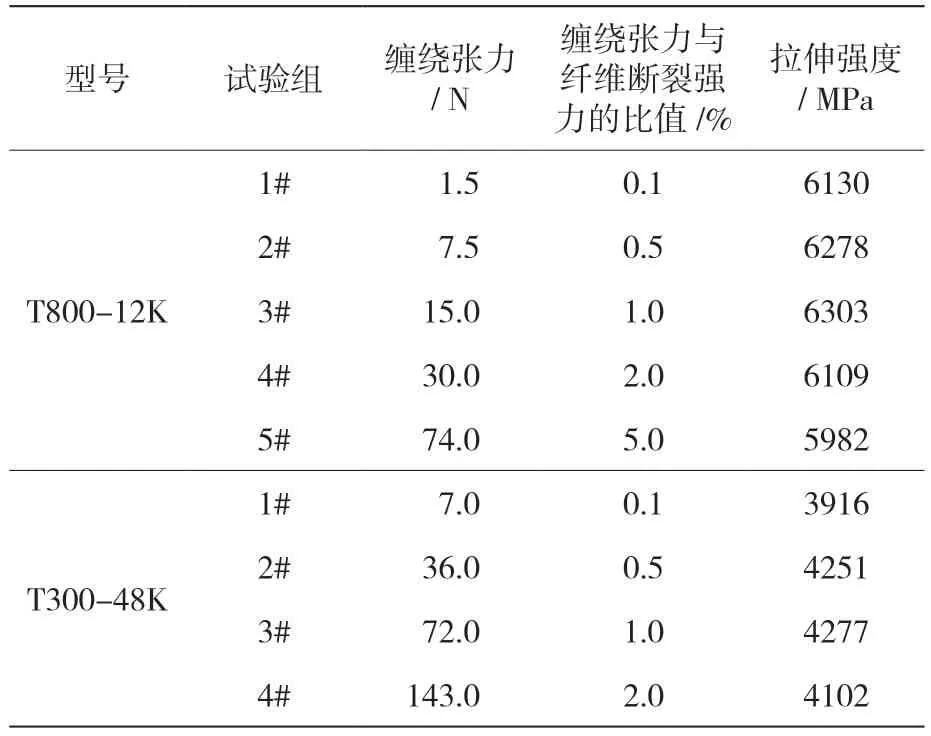

本试验针对T800-12K和T300-48K两种型号的碳纤维纱线,分别考察了缠绕张力为纤维断裂强力的0.1%、0.5%、1.0%、2.0%、5.0%(其中5.0%张力仅针对T800-12K)条件下碳纤维的拉伸强度,结果见表1。从表1 可以看出,缠绕张力的大小会对碳纤维浸胶纱拉伸强度产生较大的影响,缠绕张力过小与过大均会使浸胶纱拉伸强度较正常结果值偏低,这主要是由于过小的张力会造成纱线中的单纤维处于非伸直状态,进而降低了总体的承载能力[7],而过大的张力则会造成纱线中的部分单纤维在提前发生断裂,这主要是因为碳纤维纱线中的每根单丝的伸直程度不可能完全一致,因而在较大外力的作用下,纱线在与浸胶装置中的树脂质量分数控制器、浸胶辊、导纱辊等装置接触时,发生摩擦而断裂,进而成为最终试样的缺陷或微裂纹,在试验过程中因应力集中等情况提前造成试样破坏。此外,相同的缠绕张力并不能使不同线密度(粗细)的碳纤维纱线获取浸胶纱拉伸强度的正常值,因此不同线密度纱线应根据实际情况设定适宜的缠绕张力值,缠绕张力值应设定为纤维断裂强力的0.5%~1.0%为宜。

表1 缠绕张力对碳纤维浸胶纱拉伸强度的影响

2.2 浸渍树脂黏度对碳纤维浸胶纱拉伸强度的影响

碳纤维浸胶纱的浸渍树脂应考虑与碳纤维表面上浆剂具有良好相容性的树脂,应严格关注制样环境下的树脂黏度是否适宜浸渍。本试验分别采用黏度为(200±30)mPa·s、(400±30)mPa·s、(600±30)mPa·s、(800±30)mPa·s、(1000±30)mPa·s、(1200±30)mPa·s条件下的环氧树脂对T800-12K和T300-48K碳纤维纱线进行试验,结果见表2。从表2中可以看出,随着树脂黏度的增加,浸胶纱拉伸强度呈下降趋势,这主要是因为黏度较低时,树脂呈现较高的流动度和浸润性,有利于对纤维内部进行渗透,形成紧密的界面结合,从而更完美地体现出复合材料中碳纤维的增强作用,而当黏度较高时,树脂的浸润性降低,使之无法充分渗透纤维,形成浸胶纱试样的贫、富胶区域,树脂无法将载荷通过界面的剪切应力有效传递给纤维,造成树脂承载了比在单纯基体中更大的应力,进而导致复合材料整体的承载能力降低。这种情况发生在树脂浸渍线密度较大的碳纤维时尤为明显,如T300-48K碳纤维,在树脂黏度为1200 mPa·s时,观察纤维断面可以发现部分纤维呈现灰暗颜色,这是纤维贫胶的表现。

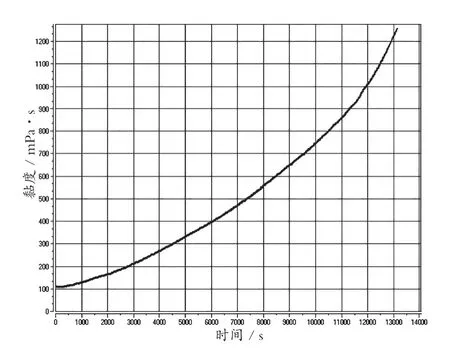

在碳纤维浸胶过程中,应将本试验用的树脂黏度控制在200~800 mPa·s以内,而使用其他型号的树脂浸渍时,可通过测量其黏度—时间曲线,如图2所示,获取其黏度对应的最佳使用时间区间,进而获得最佳浸渍质量的浸胶纱试样。

图2 树脂黏度—时间曲线(30℃时)

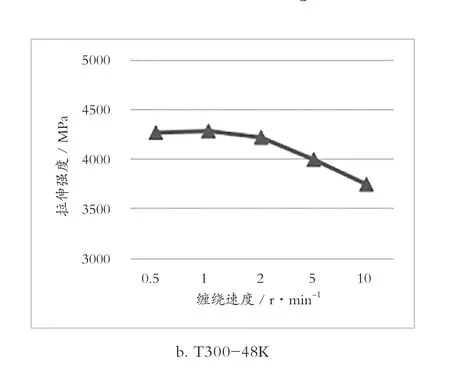

2.3 缠绕速度对碳纤维浸胶纱拉伸强度的影响

机械式的制样设备普遍采用牵引纤维的方式进行纤维浸胶制样,缠绕速度一方面会对制样的整体效率产生影响,另一方面也会对树脂充分浸渍纤维起到制约作用。

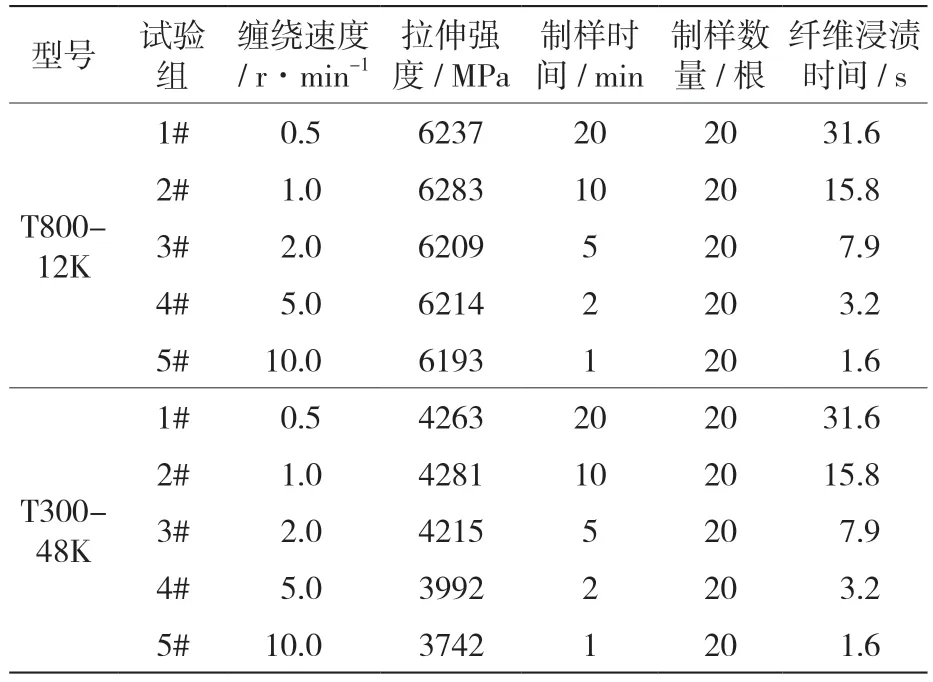

试验选择T800-12K和T300-48K碳纤维纱线,采用缠绕速度分别为0.5 r/min、1.0 r/min、2.0 r/min、5.0 r/min、10.0 r/min制备的试样进行实验,实验结果见表3。从表3 和图3 中可以看出,缠绕速度的提升,可以有效降低制样时间,但是对浸胶纱拉伸强度试验结果也存在影响,T800-12K碳纤维拉伸试验结果在5种速度下并未发生明显变化,然而T300-48K碳纤维在缠绕速度为5r/min和10r/min时,拉伸强度出现了明显降低,这主要是由于T300-48K碳纤维的线密度为3200tex,远高于T800-12K碳纤维,即使浸渍树脂的黏度和最终浸胶纱树脂质量分数均与其他试样一致,但是在树脂槽内低于5s的浸渍时间,使树脂未能充分浸透纤维,造成试样明显的外部富胶与内部贫胶的情况,影响最终试验结果。因此针对不同的碳纤维,应根据树脂黏度,设定适宜的缠绕速度,在确保其不影响拉伸强度的同时,有效提升制样整体效率。

表3 缠绕速度对碳纤维浸胶纱拉伸强度的影响

图3 缠绕速度对碳纤维浸胶纱拉伸强度的影响

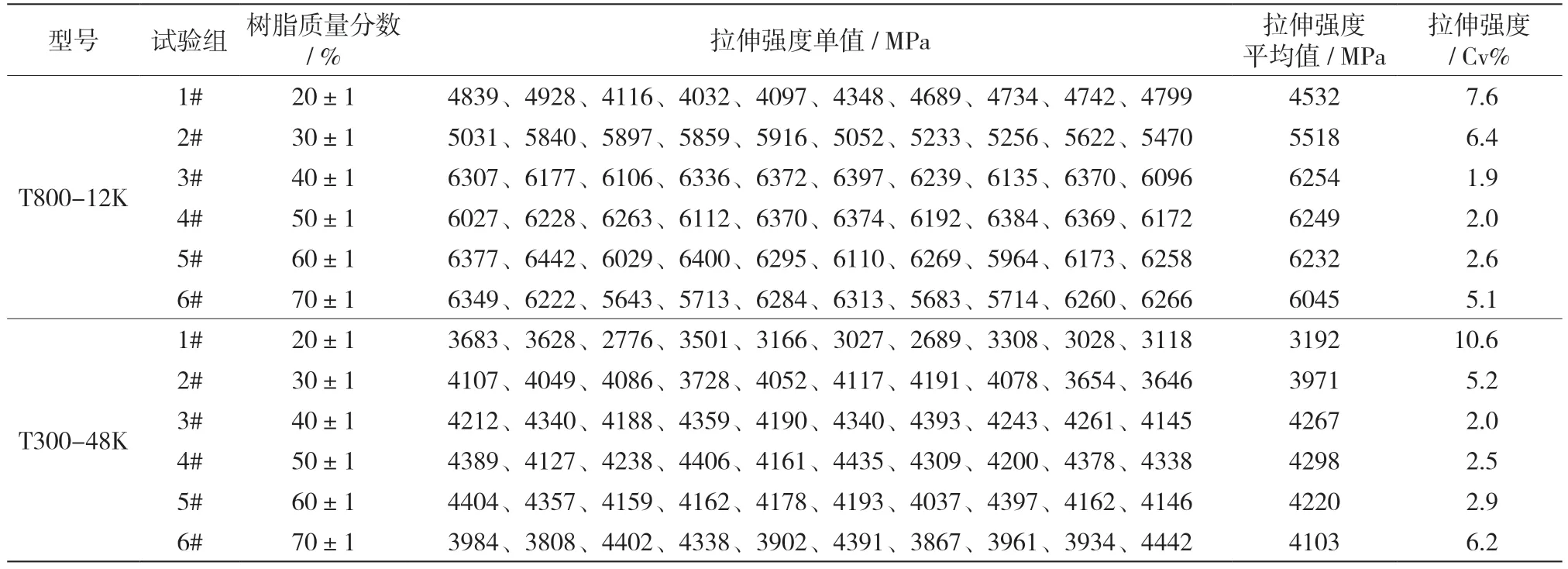

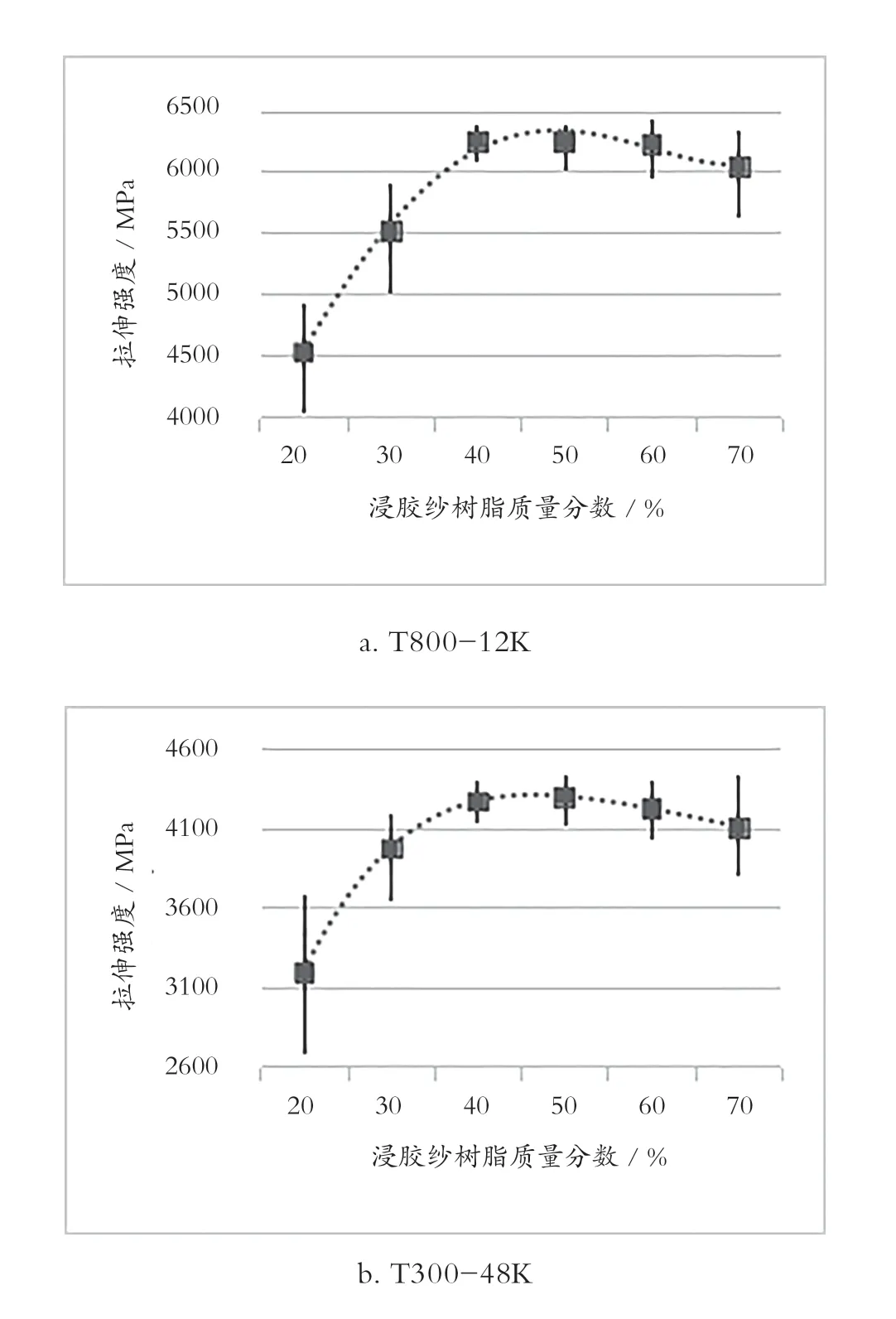

2.4 树脂质量分数对碳纤维浸胶纱拉伸强度的影响

实验选择T800-12K和T300-48K碳纤维纱线,分别制备树脂质量分数为(20±1)%、(30±1)%、(40±1)%、(50±1)%、(60±1)%、(70±1)%的试样进行试验,该试验使用的树脂黏度为(600±30)mPa·s,试验结果见表4,浸胶纱拉伸强度与树脂质量分数的对比分析见图4。由表4 和图4 可以看出,当树脂质量分数在20%~40%的范围区间时,浸胶纱的拉伸强度比正常值偏低,并呈现随树脂质量分数增加而增大的趋势,拉伸强度试验结果的离散性较大(Cv值大于5%),整体稳定性较差。这主要是因为树脂质量分数整体偏低会造成树脂基体难以充分包裹碳纤维的情况,尽管适宜黏度的树脂可以充分浸渍至纤维内部,但是如果后续的除胶量过大,纤维上余留的胶液量偏低,仍然会降低纤维与树脂界面结合的紧密性,形成内部缺陷,导致浸胶纱承载过程中的载荷传递的不均匀,引发浸胶纱的提前断裂。当树脂质量分数到达40%~60%的范围区间时,拉伸强度不再发生明显变化,拉伸强度试验结果的离散性明显降低(Cv值小于3%),试验结果的稳定性较高,较为准确地反映出碳纤维纱线的拉伸强度正常值。而当树脂质量分数进一步增加至60%~70%以上时,拉伸强度的试验结果略微降低,Cv值增大。这主要是由于树脂质量分数偏高时,树脂极易在纤维的毛羽、毛刺等表面缺陷处聚集形成凸起颗粒状物,导致试验过程的应力集中,引发浸胶纱的提前破坏,即使很多情况下,该树脂质量分数区间的试验结果可以达到指标值,但是与40%~60%区间的结果相比,并未准确反映出碳纤维纱线的真实值。因此推荐采用的树脂质量分数范围在40%~60%。

表4 树脂质量分数对碳纤维浸胶纱拉伸强度的影响

图4 树脂质量分数对碳纤维浸胶纱拉伸强度的影响

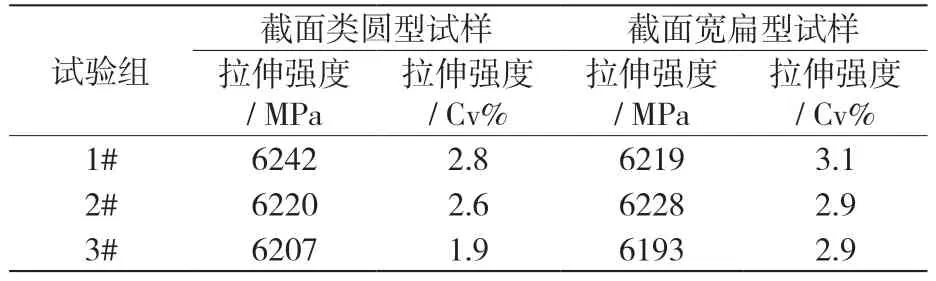

2.5 试样固化形态对碳纤维浸胶纱拉伸强度的影响

试验选择T800-12K碳纤维纱线,分别制备截面呈类圆型和宽扁型的浸胶纱试样,规定如图5 所示的试样截面,当长轴/短轴即A/B<1.5 时,为类圆型试样;当A/B>2 时,为宽扁型试样,试验结果见表5。从表中可以看出,截面呈类圆型或宽扁型的浸胶纱试样,拉伸强度无明显差异,宽扁型试样的拉伸强度Cv值略高于类圆型试样,但是两类试样的强度与强度稳定性均符合要求,这表明浸渍充分、均匀,且固化后的试样没有明显表面缺陷(如树脂胶滴、毛羽、散丝等)的试样,无论截面形状为类圆型亦或是宽扁型,均能获取准确的结果。

表5 试样固化形态对碳纤维浸胶纱拉伸强度的影响

图5 浸胶纱试样截面示意图

3 优化工艺参数稳定性试验

3.1 浸胶纱制备工艺参数优化的稳定性试验设计

结合上述参数的研究结论,采用缠绕张力值为纤维断裂强力的1.0%、树脂黏度为(600±30)mPa·s、缠绕速度为1 r/min、树脂质量分数为(40±1)%的优化制样参数,对T800-12K和T300-48K 2 种型号的碳纤维纱线开展重复性试验,分别从2 种型号纱的1 批次样品中随机各抽取10 卷纱,每卷纱制备2组试样,每组试样取6 个有效测试结果的平均值作为该卷纱的单次测试结果,采用单因子方差分析法对测试结果进行统计处理,进而对优化的工艺参数稳定性进行评价。

3.2 试验结果与统计分析

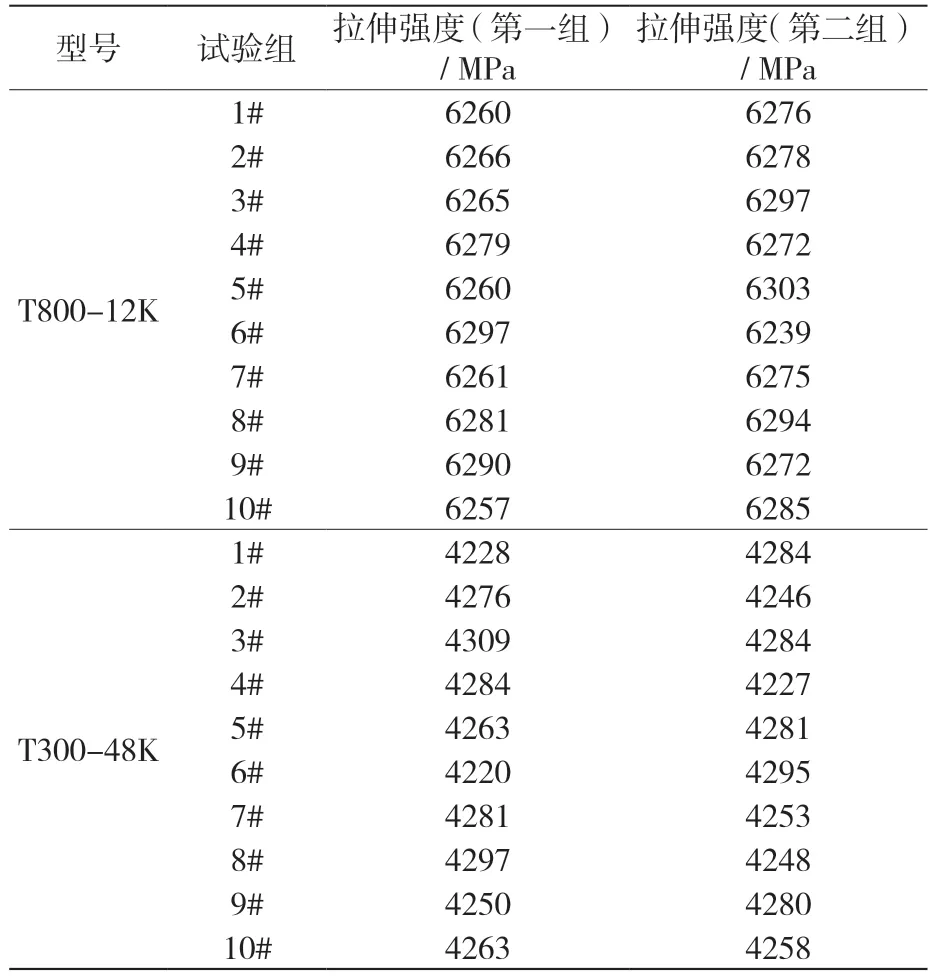

T800-12K和T300-48K 2 种型号的碳纤维浸胶纱重复测试结果如表6 所示。

表6 2种型号碳纤维浸胶纱工艺参数优化试验结果

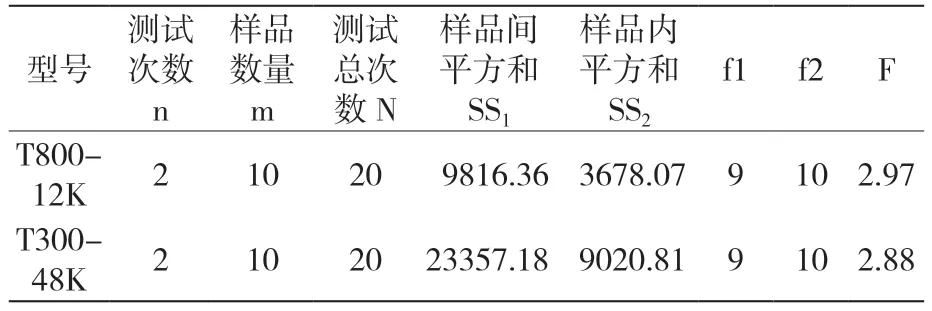

T800-12K和T300-48K碳纤维浸胶纱的单因子方差分析结果见表7。

表7 方差分析结果

查表可知F0.05(9,10)=3.02,T800-12K碳纤维浸胶纱计算的F值为2.97、T300-48K碳纤维浸胶纱计算的F值为2.88,两个值均小于F0.05(9,10),这表明在0.05 显著水平时,两种型号碳纤维浸胶纱试样的测试结果是均匀稳定的,通过对比2.1~2.4 单影响因子的研究结果可知,采用优化后的制样工艺参数进行浸胶纱试样制备是稳定可靠的。

4 结论

碳纤维浸胶纱拉伸强度与制样过程中的关键工艺参数有密切关联。

(1)不同线密度的纱线应根据实际情况设定适宜的缠绕张力值,张力值应设定为纤维断裂强力的0.5%~1.0%为宜。

(2)树脂黏度控制在200~800 mPa·s以内为宜,可通过树脂的温度—黏度曲线,获取其黏度对应的最佳使用时间区间,实际制样过程中通过时间区间判断树脂黏度是否合适,是较为简便的方式。

(3)尽管提高缠绕速度能有效提升制样效率,但是过快的速度也会降低树脂对纤维的浸渍效果,在制样中应根据实际情况进行有效平衡,确保试样质量的同时达到最佳制样效率。

(4)在树脂黏度适宜的前提下,树脂质量分数是衡量树脂浸渍纤维是否均匀、充分的常规指标之一,推荐范围应在40%~60%。

(5)在树脂浸渍充分且固化后的试样没有明显表面缺陷的情况下,浸胶纱试样固化后的截面形状,无论是类圆型亦或是宽扁型,均对浸胶纱拉伸强度试验结果无明显影响。

(6)采用缠绕张力值为纤维断裂强力的1.0%、树脂黏度为(600±30)mPa·s、缠绕速度为1r/min、树脂质量分数为(40±1)%的优化工艺参数进行浸胶纱制样,获得了稳定均匀的测试结果。