内旋自转旋流器数值模拟与试验研究

2024-01-15高重新王云鹏王江勇刘培坤姜兰越杜启隆

高重新 郑 杰 吴 刚 王云鹏 王江勇 刘培坤 姜兰越 杜启隆

(1.兖矿能源集团股份有限公司;2.山东科技大学机械电子工程学院)

旋流器为一种通用的分离设备,具有结构简单、操作方便、适用性强等优点,广泛应用于颗粒分离领域[1-3]。然而在实际分离过程中,由于流体波动及窄口效应,部分物料沿溢流管外壁下行,未经分离便汇入内旋流,并由溢流管排出,产生短路流,加剧了溢流跑粗现象[4-6]。

为解决上述问题,诸多学者进行了旋流器结构优化研究,探究通过减少短路流来提高旋流器分离性能的方法。Francisco 等[7]通过模拟研究了30 多种溢流管结构(长度、曲线位置和曲率半径)对旋流器内部流场影响的规律;Reza 等[8]研究发现,溢流管直径变化对旋流器等效面积系数的影响大于进料口直径的变化;Jiang 和Nor 等[9-10]探究了溢流管直径对旋流器分离性能和内部流场的影响;Li 等[11]设计了一种厚壁结构的溢流管,通过增加短路流进入溢流管底端入口的距离,从而引导短路流重新进入分离区;Vakamalla 等[12]提出一种内部倒锥形溢流管,增大了短路流进入溢流管的难度,以减少短路流、改善溢流产物的品质。

1 内旋自转旋流器及其分离原理

在前人研究的基础上,本研究提出了一种具有自旋叶轮结构的内旋自转旋流器(图1),叶轮由溢流口顶端至溢流口底端下方的中心轴固定,基于旋流器分离理论,旋流器内流体运动为组合涡,径向位置约等于2/3 倍溢流管半径处为强制涡向自由涡的过渡状态,因此,溢流管壁处切向速度最大,该位置会形成极大的剪切力,以带动自旋叶轮旋转,从而提高旋流器柱段的离心强度,通过引导短路流来减少进入溢流管的短路流流量,从而达到减少溢流产物中粗颗粒含量、提高溢流产物质量的目的;同时,自旋叶轮结构不占据分离空间,只是部分占据溢流管内空气柱位置,可以减小空气柱直径,更好地利用分离空间。基于以上设计理念,本研究拟采用试验室试验、数值模拟相结合的方法研究内旋自转旋流器,揭示在自旋叶轮结构的作用下流场变化及颗粒分布特性。

通过占据空气柱的位置来减小对流场的扰动,从而提高分离性能的自旋叶轮随内旋流的转动而旋转。在内旋流中,叶轮边缘处产生额外的切向力,对短路流产生一定的扰乱冲散作用,短路流中的粗颗粒受到的切向力远大于细颗粒,导致粗颗粒重新进入外旋流参与第二次离心分级,有效改善了“溢流跑粗”现象。分离过程得到强化后,内旋自转旋流器的分离粒度减小,更多粗粒固体进入外旋流,并由底流口排出,增大了底流产率,这对于固液分离旋流器来说,可在不增加额外动力的前提下,获得更高的分离效率。同时由于短路流流量减少,溢流中粗颗粒的携带量降低,意味着可以获得细粒级含量更高的溢流产物,这对于矿物的高效分级也有重要意义。

2 数值模拟研究

2.1 结构尺寸

本研究设计了φ150 mm 的普通旋流器和内旋自转旋流器,区别仅在于有无叶轮,基本结构见图2,结构参数见表1。采用SolidWorks 软件建立三维模型,选取底流口中心为坐标原点,Z轴竖直向上,选取Z1=160 mm、Z2=230 mm 的高度截面进行试验结果分析,采用ICEM CFD 软件进行网格划分,采用Fluent 21.1软件进行数值模拟计算,对比研究其内部流场的性能。

2.2 模拟条件

为了更好地模拟强旋涡流场特性,采用RSMVOF 模型和RSM-Mixture 模型,进料口设置为速度入口,溢流和底流口设置为压力出口,内部桨叶采用动网格设置,空气回旋系数设为1,以保证有空气吸入,壁面均设置成“无滑移”边界条件。模拟物料选用ρ=2.65 t/m3的石英砂颗粒,粒度分布见表2。

2.3 模拟结果分析

2.3.1 空气柱

图3为2种旋流器的空气柱对比。

由图3 可以看出,常规旋流器空气柱两端粗、中间细,内置桨叶旋流器的空气柱直径整体小于常规旋流器,桨叶下方变化显著,甚至在柱锥交界面处无法贯通,这是因为桨叶结构的存在阻碍了底流管、溢流管与大气的直接联通,导致轴向负压在自旋叶轮结构区域无法贯通,同时也降低了自溢流吸入流场的空气含量,导致流场中心负压区域减小,空气柱直径也随之减小。

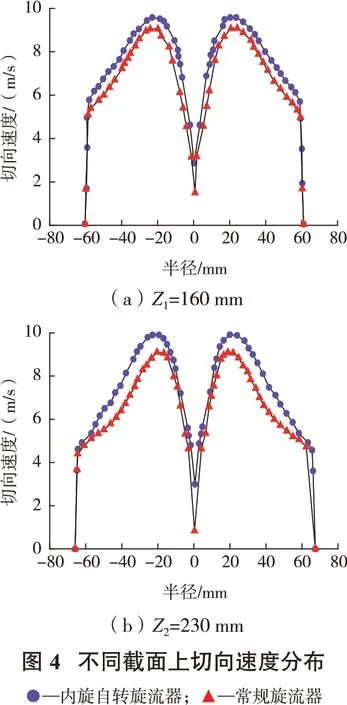

2.3.2 切向速度

切向速度决定着旋流器分离过程中离心力场的强度,对旋流分离性能起主导作用。常规旋流器与内置桨叶旋流器切向速度对比见图4。

从图4可以看出,不同截面上的切向速度分布均符合准自由涡分布规律;在半径为20 mm处附近达到切向速度的最大值,该区域为强制涡和自由涡交界处,随后速度急剧减小,在轴心位置切向速度减小至零。在旋流器柱段桨叶结构下方,内置桨叶旋流器切向速度明显高于常规旋流器,特别是在桨叶结构上方,切向速度最大值由10.08 m/s 提高到11.54 m/s,增幅为14.48%,离心力场增强,有助于减小粗颗粒进入溢流管的概率,增强旋流器的分离能力。

2.3.3 轴向速度

轴向速度大小决定着颗粒在旋流分离场内的停留时间,影响旋流器的分离精度。2 种旋流器轴向速度对比见图5。

从图5 可以看出,与常规旋流器相比,内置桨叶旋流器在内旋流与外旋流区域的轴向速度的绝对值较小,这是由于桨叶结构增大了流体的上行阻力,使得内旋流中的粗颗粒再次向外迁移进入外旋流,从而减少未经分离直接进入溢流的颗粒数,改善溢流跑粗现象。

2.3.4 短路流

2种旋流器内流场流线短路流对比见图6。

从图6 可以看出,与常规旋流器相比,内置桨叶旋流器短路流流量较小,在桨叶结构的作用下部分短路流克服曳力,从而混入外旋流,导致短路流的轨迹发生改变,继而减少溢流管短路流的流量,有效提高溢流的质量。

3 试验研究

3.1 试验系统

试验系统主要由内旋自转旋流器、离心泵、变频器、压力表等装置组成,将配制好的质量浓度9.0%的石英砂混合料浆倒入搅拌桶内,开启搅拌器使桶内料浆充分混匀,调节变频器控制初始给料压力,再由离心泵将矿浆以一定压力打入旋流器内,溢流、底流均返回搅拌桶以维持料浆稳定。试验系统见图7,试验用自旋叶轮结构见图8。

3.2 试验结果分析

为探究有无自旋叶轮的旋流器性能,进行了2种旋流器的对比试验,结果见表3,2种旋流器溢流产品的粒度负累计曲线见图9,2 种旋流器的分级性能对比见表4。

从表3 可以看出,与常规旋流器相比,内旋自转旋流器溢流浓度降低、流量减小;底流浓度也降低1.77 个百分点,底流流量提高0.47 m3/h,底流固相产率提高9 个百分点。这主要是因为内旋自转旋流器的自旋叶轮增大了流体上行的阻力,导致部分携带颗粒的内旋流重新进入外旋流,进而导致底流流量及回收率提高。

从图9可以看出,内旋自转旋流器溢流粒度负累计曲线明显较高,即粗颗粒含量减少,表明自旋叶轮被动旋转在溢流管末端营造出了更强的离心力场,有效减少了溢流中粗颗粒的含量。

从表4 可以看出,与常规旋流器相比,内旋自转旋流器的溢流-30 μm 含量提高了4.92 个百分点,底流-30 μm 含量提高了12.25个百分点,以-30 μm 计的综合分级效率高3.21 个百分点。因此,内旋自转旋流器的溢流细颗粒回收率更高,溢流跑粗现象得到改善,旋流器分离性能得到提高,与模拟结论吻合。

4 结论

(1)与常规旋流器相比,内旋自转旋流器的空气柱直径减小,叶轮下部区域减小更加明显,旋流器的有效分离空间增大。

(2)内旋自转旋流器切向速度增大,离心力场增强,轴向速度降低,颗粒分离停留时间延长,流场特性均向着强化分离过程的方向改善。

(3)内旋自转旋流器短路流流量减少,溢流产品-30 μm 含量提高了4.92 个百分点,以-30 μm 计的综合分级效率高3.21 个百分点。因此,内旋自转旋流器的溢流细颗粒回收率更高,溢流跑粗现象得到改善,旋流器分离性能得到提高。