钢铁酸洗废水中CaCl2 阳离子膜电解-碳化制备CaCO3

2024-01-14黄佳程张廷安林胜男

黄佳程 ,张廷安 ,林胜男

(1.东北大学 冶金学院,辽宁 沈阳 110819;2.多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳 110819)

钢铁材料进行后续加工生产之前,钢铁厂会采用硫酸或盐酸对钢铁进行酸洗,与硫酸相比,盐酸酸洗后的钢铁表面残渣少,酸洗速度快,且成本低。所以,大部分冷轧厂在进行酸洗时会首选盐酸[1]。盐酸酸洗产生的废液酸性和腐蚀性很强,对环境有极大的破坏性[2],例如,对废液排放管道造成腐蚀,使土壤酸化影响农作物生长,另外,人类居住环境周围重金属离子的存在对人体健康构成极大威胁。目前,酸洗废液已被列入国家危险废弃物名录[3-4],废液的综合处理成为了社会关注的问题。为了降低废酸对人类带来的危害,合理的利用资源,国内外学者一直潜心钻研废酸的处理方法。目前,对盐酸酸洗废液的处理方法主要有如下几种:中和法、直接焙烧法、蒸发浓缩法[5]、扩散渗析法、电渗析法、化学转化法、萃取法、“以废制废”处理法等[6]。

中和法处理酸洗废液是最早出现的一种方法,工艺简单,对设备要求不高,是很多中小型企业首选的方法[7]。该方法采用石灰进行中和,产生大量的氯化钙废液,造成二次污染[8]。各大工厂将废液排放到污水处理厂,通过生物法与物理、物化结合工艺等进行处理,处理工序复杂、成本高、氯化钙回收经济性不高。庄斌等[9]在副产氯化钙中加入碳酸铵得到碳酸钙产品,并选择性加入添加剂改变产品粒径;杨永和等[10]利用碳氨法处理氯化钙废液,实现氯化钙的增值利用。两种研究方法均产生氯化铵,适用于处理氨碱法制纯碱所产生的氯化钙废液,但是在钢铁酸洗工艺中氯化铵无法循环利用。

受氯碱工业的启发,本文提出将氯化钙废水直接电解的方法。氯化钙水溶液电解,在阴、阳极分别产生H2和Cl2副产物,两者合成盐酸可返回至酸洗车间;同时,在阴极生成的氢氧化钙沉淀可通入二氧化碳生成碳酸钙沉淀,返回至中和车间。该方法不仅实现了酸的再生利用,还实现了石灰的再生利用,是一条无酸碱浪费的工艺路线,极大程度节约了酸洗和废液处理的成本,且整个工艺流程简单,应用范围广。本文研究了电流密度、温度、时间对氯化钙废水电解过程中电流效率和耗电量的影响。

1 试验部分

1.1 试验试剂

无水氯化钙、氯化钠,均为分析纯,由国药集团化学试剂有限公司提供;二氧化碳气体,由沈阳缔酸液化空气有限公司提供;阳离子交换膜,型号为SYMC-1,由安徽中科莘阳膜科技有限公司提供。

1.2 试验装置

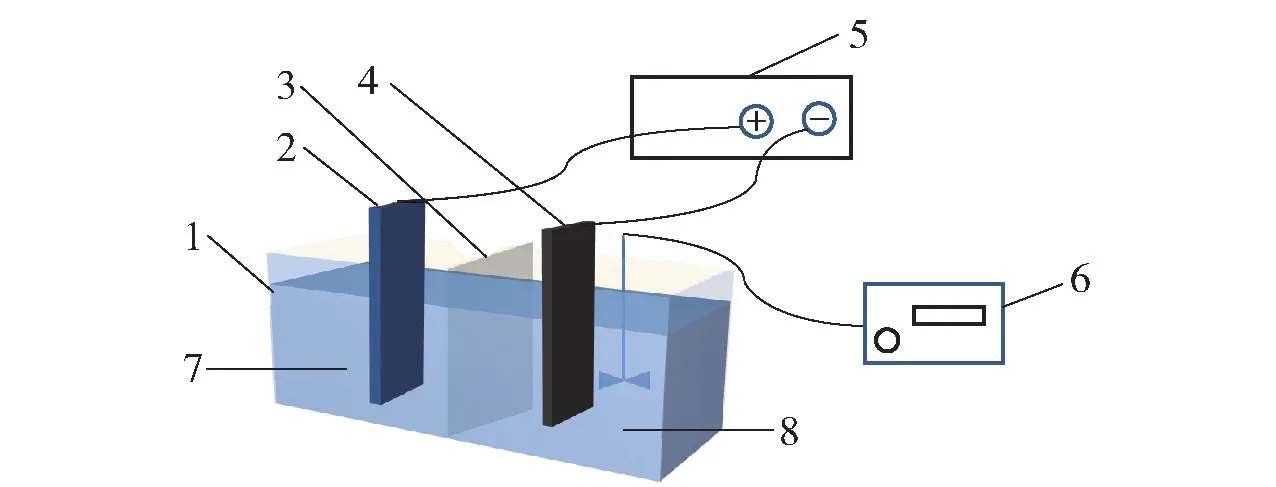

整个试验在自制的2 室电解槽中进行,电解槽的材质为有机玻璃,内壁尺寸为8 cm ×11 cm ×8 cm。阴极片的材质为不锈钢,阳极片选用镀钌铱的钛片,尺寸为4 cm×9 cm。阳、阴极片分别垂直放入对应的电解槽中,并与电源的正、负极相连。为了防止阴极产物黏在电解槽和电极片上,在阴极中加入搅拌。在生成碳酸钙的试验中,在阴极通入二氧化碳。试验装置如图1 所示。

图1 电解试验装置图Fig.1 Experimental setup of electrolysis

1.3 反应机理

电解过程反应机理如图2 所示,阳离子交换膜带负电荷,选择性透过阳离子,而阴离子因为同性排斥而被截留。在直流电场的作用下,以电位差为动力,阳极中的钙离子通过阳离子交换膜迁移到阴极,与水分子发生还原反应产生的OH-结合生成氢氧化钙,最后与溶液中的结合生成难溶的碳酸钙。电解过程发生的化学反应见式(1)~(4)。

1.4 电流效率、耗电量和结晶度的计算

阴极电流效率等于实际产量除以理论产量,反映了电解槽装置的整体性能,是膜电解过程的经济性评价指标。电流效率计算公式见式(5)[11]。

式中:η为阴极电流效率,%;DCa(OH)2为Ca(OH)2产量,t;I为运行电流,kA;t为电解时间,h;n为电槽数量。

耗电量的计算公式见式(6)。

式中:W为耗电量,kW·h ;U为槽电压,V;I为运行电流,A;t为电解时间,h。

结晶度计算公式见式(7)。

2 结果与讨论

2.1 热力学计算

由于电化学反应的平衡电极电位的数值反映了物质的氧化还原能力,因此,可以用其方便地判断反应进行的可能性[12]。用E-pH 图可以直观阐述热力学方程,从图上可以明确的了解到体系中物料的稳定情况。图3 是利用HSC Chemistry 和Origin 软件绘制Ca-Cl -H2O 体系的E-pH 图,其中虚线(a)、(b)代表水分解成氢气和氧气的平衡关系曲线。由图可知,当pH >11.5 时,溶液中Ca2+转化为氢氧化钙沉淀并析出,证明阳离子交换膜电解试验是可行的。

图3 Ca-Cl-H2O 体系在离子浓度为10 -3 mol/L 的E-pH 图Fig.3 E-pH diagram of Ca-Cl-H2O system at ion concentration of 10 -3 mol/L

2.2 电流密度对产物氢氧化钙的影响

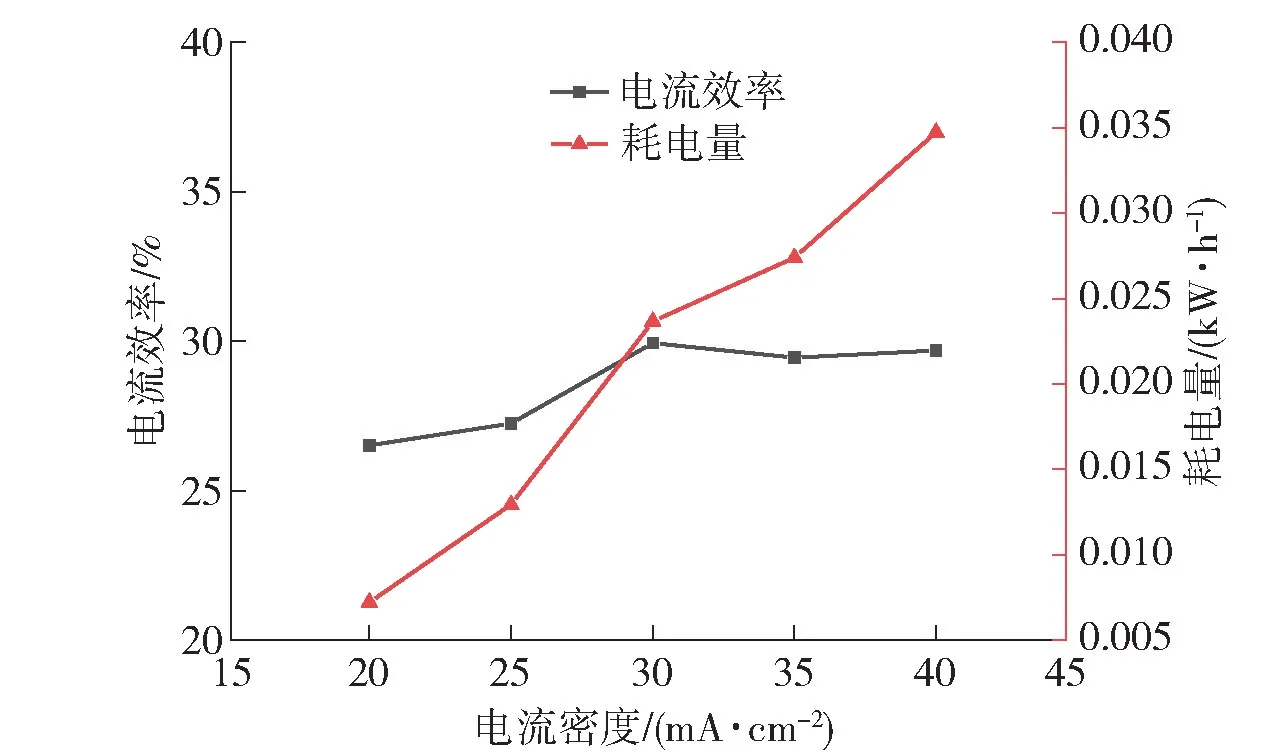

阳极电解液为氯化钙溶液,浓度为0.6 mol·L-1;阴极电解液为氯化钠溶液,可以增强导电性,浓度为0.1 mol·L-1。在温度25 ℃、电解时间3 h、搅拌速率500 r·min-1的条件下,考察不同的电流密度对电流效率和耗电量的影响,结果如图4 所示。

图4 电流密度对电流效率和耗电量的影响Fig.4 The influence of current density on current efficiency and power consumption

从图4 可以发现,电流密度在20~30 mA·cm-2时,电流效率会增加;30 mA·cm-2之后,电流效率趋于平稳;耗电量一直呈上升趋势。这种变化归因于电极极化和跨膜电压的增加[13],以及电压降和导体上电压损失的增加。增加电流密度可以加快电化学反应速度,使得电流效率呈上升的趋势。不过值得注意的是,在试验过程中,氢氧化钙会黏到阳离子膜上,使得电压升高,产量减少,过高的电流也会导致阳离子膜有轻微破损的现象,所以在实际生产中,要多方面考虑。

电流密度对电解产物物相的影响如图5 所示,样品的XRD 图谱特征峰与氢氧化钙标准衍射峰(JCPDS No.00-002-0968)一致,证明电解产物为氢氧化钙。在2θ分别约为18.1°、28.7°、34.1°、47.1°、50.8°、54.4°处出现对应的(001)、(100)、(011)、(012)、(110)、(111)衍射峰。根据结晶度计算公式(7)可知,随电流密度增加,氢氧化钙特征峰逐渐增强,产物结晶度增大。

图5 不同电流密度下产物氢氧化钙XRD 图谱Fig.5 XRD patterns of calcium hydroxide products under different current density

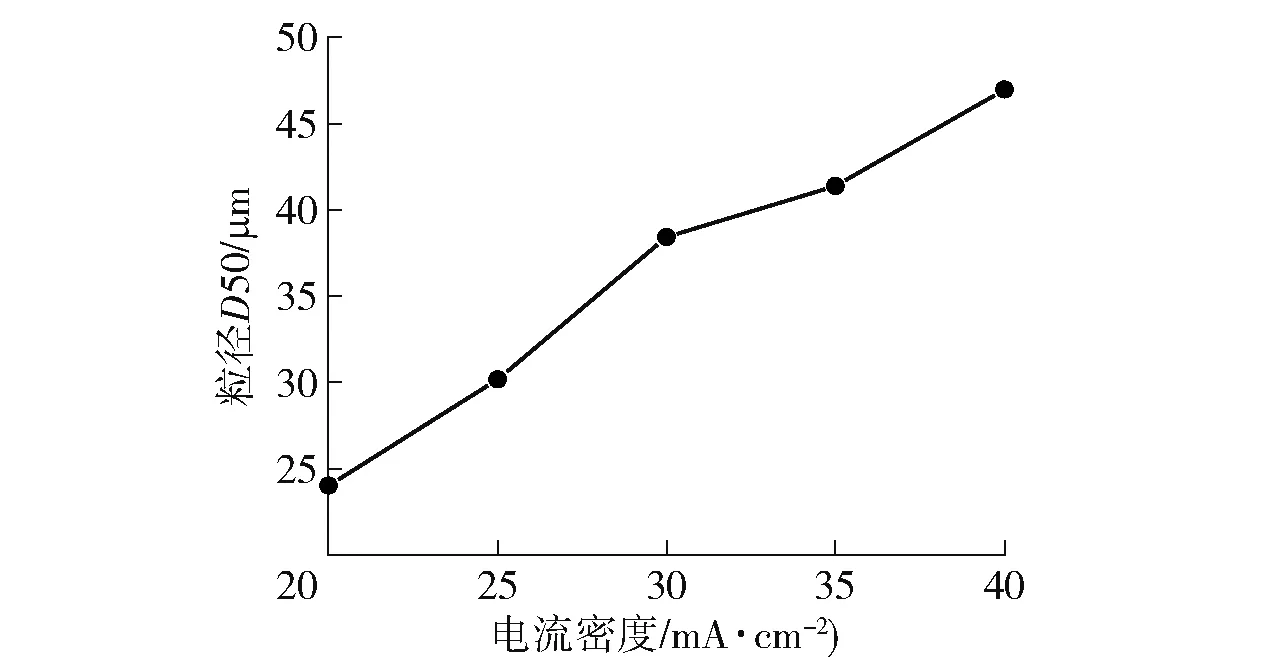

不同电流密度对产物粒径的影响如图6 所示,电流密度对颗粒粒度有一定的控制作用,在电流密度较小时,由于电解反应速率慢,使得晶粒的形成和生长过程延长,粒度较小。

图6 不同电流密度时产物粒径的变化Fig.6 Changes of the product's median particle size at different current density

2.3 温度对氢氧化钙产物的影响

在电化学试验中,增加温度会加快电极反应速度和离子迁移的速度,间接影响电流效率,因此电解温度是衡量电解槽工作指标的重要因素。根据记录的电压值和收集的产物质量计算不同浓度下的耗电量和电流效率,并对产物Ca(OH)2进行XRD 表征。

阳极电解液为氯化钙溶液,浓度0.6 mol·L-1;阴极电解液为氯化钠溶液,浓度0.1 mol·L-1。在电流密度35 mA·cm-2、电解时间3 h、搅拌速率500 r·min-1条件下,考察不同的电解温度对电流效率和耗电量的影响,结果如图7 所示。

图7 温度对电流效率和耗电量的影响Fig.7 The influence of temperature on current efficiency and power consumption

随着温度的升高,电流效率先上升后下降,在50 ℃时电流效率达到最大值;温度的升高促进离子的迁移,从而增加了产量;但是温度过高会对阳离子交换膜产生影响,温度达到70 ℃时,试验结束后阳离子膜产生了鼓泡现象,抑制离子的通过,并且会造成膜的损失,使成本升高。另一方面,随温度升高耗电量逐渐降低,在50 ℃时,耗电量最低,即平均槽电压最低。原因在于温度升高,提高了离子膜的导电率和电解液的导电率,使溶液电压降降低[14]。从图中还可以发现,温度过高时,槽电压有微微上升的趋势,可能是由于膜发生了鼓泡现象导致。根据离子膜的机械损伤对槽电压的影响,在一定碱液浓度下温度过高或盐水浓度过低时,可造成离子膜2 层局部分离而出现“水泡”。在正常操作状态,直径0.001~0.002 m 的水泡不会引起电压上升,大的水泡可使电压升高0.05 V[15]。因此温度在50 ℃时是最合适的。

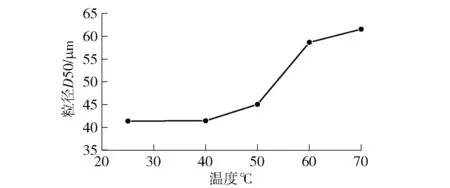

温度对电解产物物相的影响如图8 所示,物质的晶相组成简单,样品的XRD 图谱特征峰与氢氧化钙的标准衍射峰(JCPDS No.00-002-0968)一致,证明产物均为氢氧化钙且纯度较高。随着温度的升高,特征峰逐渐增强。在温度达到60 ℃以后,产物粒径明显增大,表明温度升高有助于颗粒的形成和生长(图9)。

图8 不同温度下产物氢氧化钙XRD 图谱Fig.8 XRD patterns of calcium hydroxide productsat different temperatures

图9 不同温度时产物中值粒径的变化Fig.9 Changes of the product's median particle size at different temperatures

电解过程中电流效率有上升趋势,但是计算值较低,这可能是由于氢氧化钙微溶,导致进入阴极的钙离子没有全部沉淀,溶液中的钙离子又返回到阳极,当阴阳两极的钙离子浓度相同时,就不会发生移动,从而导致产量较低,电压持续升高。为了改善这一情况,后续试验通入CO2,使产物直接转化成难溶碳酸钙沉淀。

2.4 电流密度对碳酸钙产物的影响

阳极电解液为氯化钙溶液,浓度0.6 mol·L-1;阴极电解液为氯化钠溶液,浓度0.1 mol·L-1,提前向阴极电解液中通入CO2气体,气体流量为250 mL·min-1。在电解时间2 h、电解温度25 ℃条件下,考察不同的电流密度对电流效率和耗电量的影响,结果如图10 所示。

图10 电流密度对电流效率和耗电量的影响Fig.10 The influence of current density on current efficiency and power consumption

根据图10 可以看出,随电流密度的增大,电流效率变化不大,但与不通二氧化碳相比,氢氧化钙的电流效率大约增加了20%,效果更好。耗电量随电流密度的增大持续上升,与不通入二氧化碳相比,电压更稳定,大约在2 V 之内浮动,说明Ca2+在电解过程中不断向阴极移动,生成的氢氧化钙转化成碳酸钙沉入电解槽底部。电流密度在40~80 mA·cm-2的变化范围内,电流效率变化很小,使电解槽有很大的操作弹性[16]。

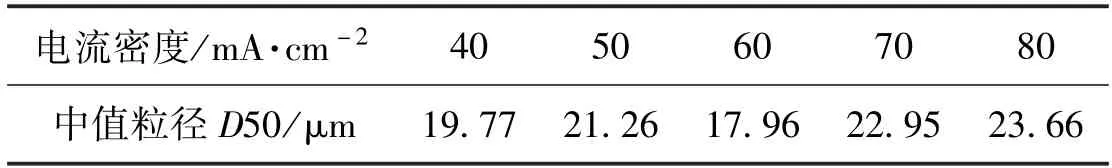

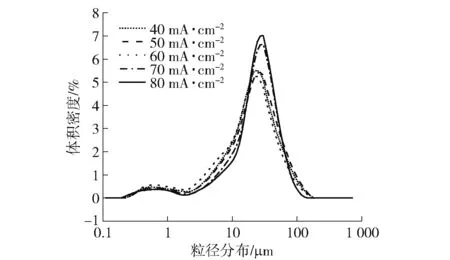

电流密度对电解产物物相的影响如图11 所示,物质的晶相组成简单,样品的XRD 图谱特征峰与碳酸钙标准衍射峰(JCPDS No.86-0174)一致,产物均为碳酸钙且纯度较高。随着电流密度的升高,特征峰逐渐增强,峰越来越尖锐,说明结晶度较好。由图12 和表1 可以看出,在不同电流密度下,产物碳酸钙的粒度均匀性较好,且在电流密度为80 mA·cm-2时,碳酸钙的粒径最大,均匀性最好。

表1 不同电流密度对产物碳酸钙D50 的影响Table 1 The influence of different the current density on the D50 of the calcium carbonate products

图11 不同电流密度下产物碳酸钙XRD 图谱Fig.11 XRD patterns of calcium carbonate productsunder different current density

图12 不同电流密度对碳酸钙产物粒度分布的影响Fig.12 The influence of different current density on particle size distribution of calcium carbonate products

2.5 电解时间对碳酸钙产物的影响

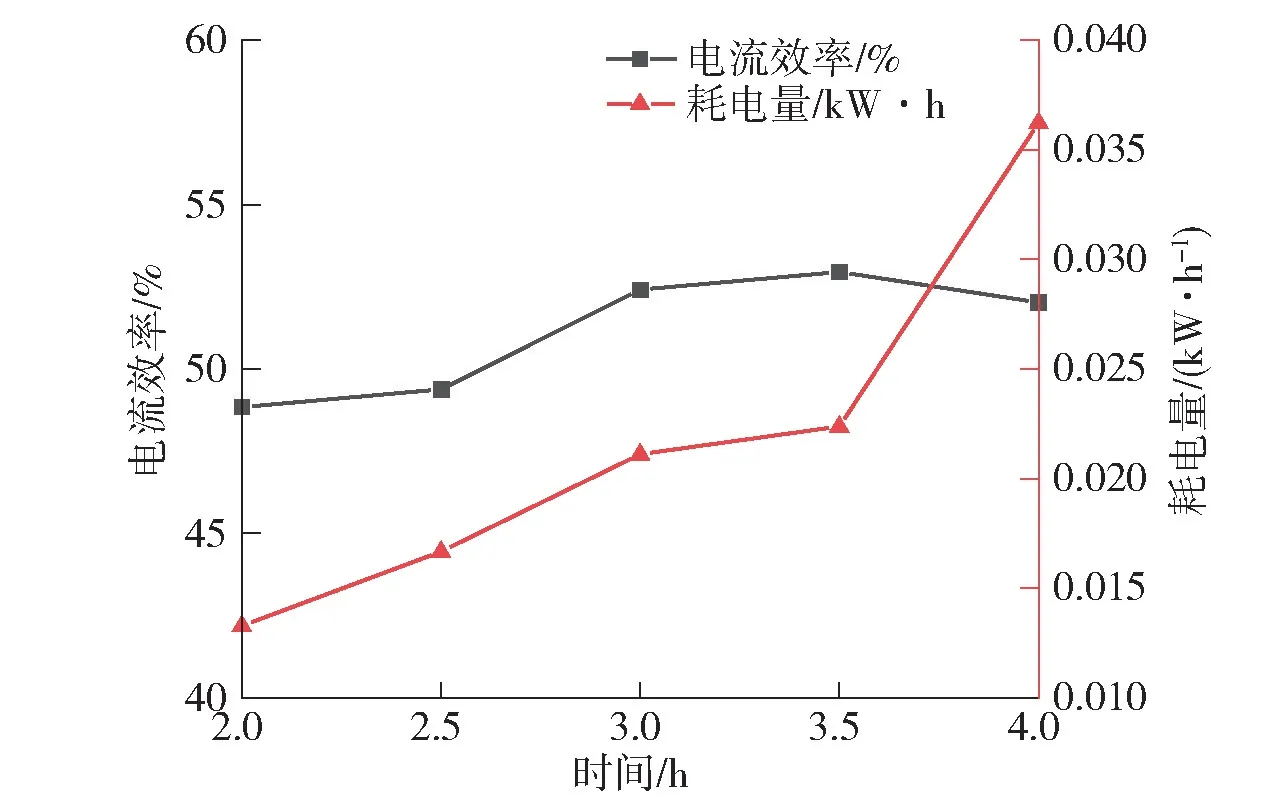

阳极电解液为氯化钙溶液,浓度0.6 mol·L-1;阴极电解液为氯化钠溶液,浓度0.1 mol·L-1,通入CO2气体,流量250 mL·min-1。在电流密度40 mA·cm-2、电解温度25 ℃条件下,考察不同的电解时间对电流效率和耗电量的影响,结果如图13所示。

图13 电解时间对电流效率和耗电量的影响Fig.13 The influence of electrolysis time on current efficiency and power consumption

随着时间的延长,电流效率呈上升的趋势,3 h以后电流效率趋于平稳。原因在于时间延长使得产量增加,但是产量增加到一定程度时产物CaCO3会附着在电极片以及阳离子膜上,该情况影响了传质过程,不利于电解反应的发生,同时会导致槽电压升高,因此耗电量随时间的延长一直在增加。为了达到较好的经济效益,在电流效率趋于平稳的时候,选择耗电量较低的一组,即电解时间为3 h。

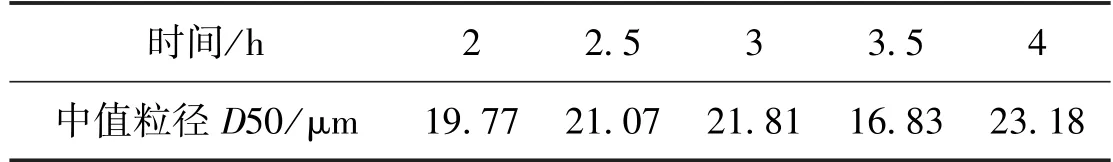

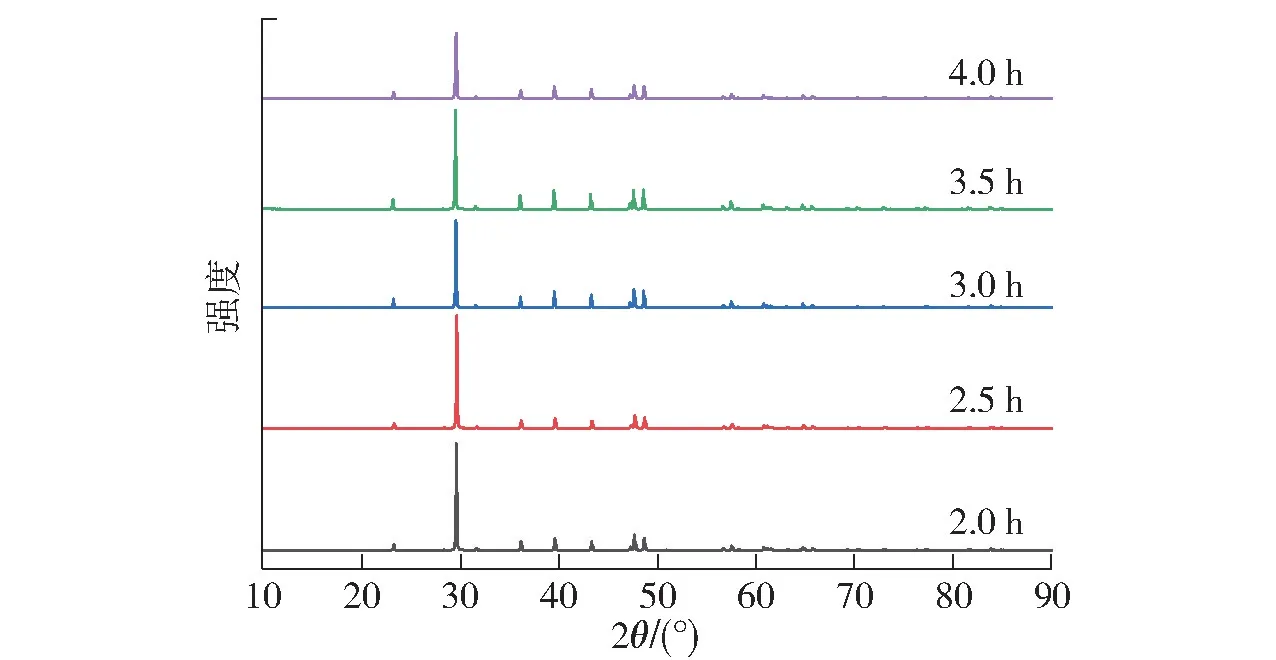

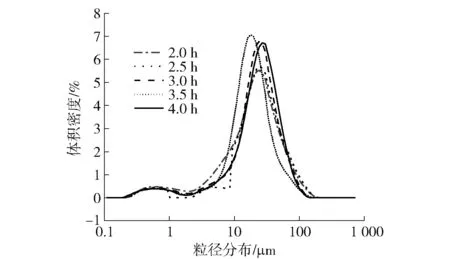

时间对电解产物物相的影响如图14 所示,物质的晶相组成简单,样品的XRD 图谱特征峰与标准衍射峰一致,产物均为碳酸钙且纯度较高。随着时间延长,特征峰的高度有降低的趋势。在电解2.5 h时,特征峰的高度最高,证明此时结晶度较好。结合图15 和表2 可以看出,中值粒径在16~23 μm 范围内,变化不大。不过随着时间的延长,在电解3 h 以后,粒度均匀性更好。

表2 不同电解时间对产物碳酸钙D50 的影响Table 2 The influence of different electrolytic time on the D50 of the calcium carbonate products

图14 不同电解时间下产物碳酸钙XRD 图谱Fig.14 XRD patterns of calcium carbonate productsat different electrolytic times

图15 不同电解时间对碳酸钙产物粒度分布的影响Fig.15 The influence of different electrolytic time on the particle size distribution of calcium carbonate products

3 结论

受氯碱工业的启发,本研究对钢铁酸洗废水中和产物氯化钙废水进行了电解试验,期望能够实现产物在工艺内的再循环利用,并降低处理成本。

1)试验结果表明,氯化钙溶液通过阳离子膜电解-碳化制备碳酸钙的方案是可行的。通过XRD 图谱可知,电解产物仅为氢氧化钙,碳化后转变为碳酸钙。碳化后,碳酸钙的中值粒径D50 分布在16~23 μm,且增加电流密度、延长电解时间,可以使粒度分布更均匀。

2)电流密度、温度、电解时间对电流效率和耗电量均会产生一定的影响。加入碳化步骤后,对电流效率的影响最为显著,可以提高约20%。目前在电解-碳化试验中,在阳极初始液浓度为0.6 mol·L-1、电流密度为40 mA·cm-2、电解时间为3 h 条件下,电流效率达到最高。

3)本研究以氯化钙和微量氯化钠为原料,运用隔膜电解的方法,实现了碳酸钙的制备。电流效率、产品纯度较高,为中和法处理钢铁酸洗废液所产生的后续问题提供了一种新思路。