铂族金属火法冶炼技术研究进展

2024-01-14裴忠冶王政华冯亚平梁新星王大文李相良于梓丰段帅康王振银

裴忠冶,王政华,冯亚平,梁新星,王大文,李相良,于梓丰,段帅康,王振银

(北方矿业有限责任公司,北京 100053)

0 引言

铂族金属(Platinum Group Metals,PGMs)指化学元素周期表中第Ⅷ族,第5、第6 周期的钌(Ru)、铑(Rh)、钯(Pd)、锇(Os)、铱(Ir)和铂(Pt)共计6种元素[1],与金(Au)、银(Ag)合称“贵金属”。早在20 世纪60 年代铂族金属即被称为“现代工业维他命”[2-3]。20 世纪80 年代,国外将其地位提升到“首要的高技术金属”(First and foremost high-technology metal)[4]。铂族金属具有催化活性好、熔点高、化学惰性强、耐腐蚀性和延展性好、强度高等优良特性,被广泛应用于汽车、化工、石油、电气电子、原子能、环保、首饰及燃料电池等领域[5-6]。

铂族金属矿产是重要的战略资源,在经济和科技上均具有无法比拟的双重特性,先后被欧盟、美国等发达国家列入关键矿产目录[7-9]。全球对铂族金属的需求在2019 年达到峰值,约695 t[10];2020 年,全球经济持续低迷,铂族金属需求量低位徘徊;随着全球经济复苏,对铂族金属的需求将持续回升,预测2024 年全球铂族金属需求量将基本恢复到2019 年的水平。2024 年后,在新能源汽车、5G 信息技术、高端装备制造、节能环保等产业带动下,以铂为代表的铂族金属未来需求将进一步升高[9]。我国铂族金属资源匮乏,对外依存度高达98%以上,存在巨大的供应风险[8],随着我国对海外铂族金属矿山的开发,合理开发利用铂族金属矿产资源并回收含铂族金属二次资源,对实现铂族金属资源的供需平衡具有重要意义。

6 种铂族金属中,铂、钯元素在地壳中含量相对较多且应用更广泛,称为“主铂族金属”,另4 种元素合计含量仅为铂钯的5%~10%,称为“副铂族金属”[2],因此,有学者常以铂钯矿指代铂族金属矿。浮选法目前是处理铂族金属原矿(铂钯矿)最重要、应用最广泛的方法[11],本文阐述的火法冶炼处理原料主要是铂族金属原矿(铂钯矿)的浮选精矿,铂族金属二次资源回收的相关研究将另文阐述。铂族金属火法冶炼工艺的确定与浮选精矿的成分、性质密切相关,例如,当浮选精矿中MgO 含量较高时可考虑用电炉法生产低镍锍加以回收,当浮选精矿中MgO 含量低时则可使用强化熔炼方法进行回收,如闪速、顶吹等,此外,硫含量、熔炼温度、时间、渣型等也影响铂族金属的回收和冶炼工艺选择。本文通过综述铂族金属矿的火法冶炼工艺现状,分析火法富集机理并提出不同见解,最后对未来铂族金属火法冶炼技术发展方向进行展望,以期为铂族金属矿产资源的相关冶炼技术研究提供借鉴和参考。

1 铂族金属资源现状

我国铂族金属资源匮乏,对外依存度极高。国内铂族金属资源分布相对集中,95%以上的资源分布在甘肃、云南、四川、新疆、黑龙江、青海和河北7 省及自治区,其中,甘肃省铂族金属资源储量约占全国的50%[9]。

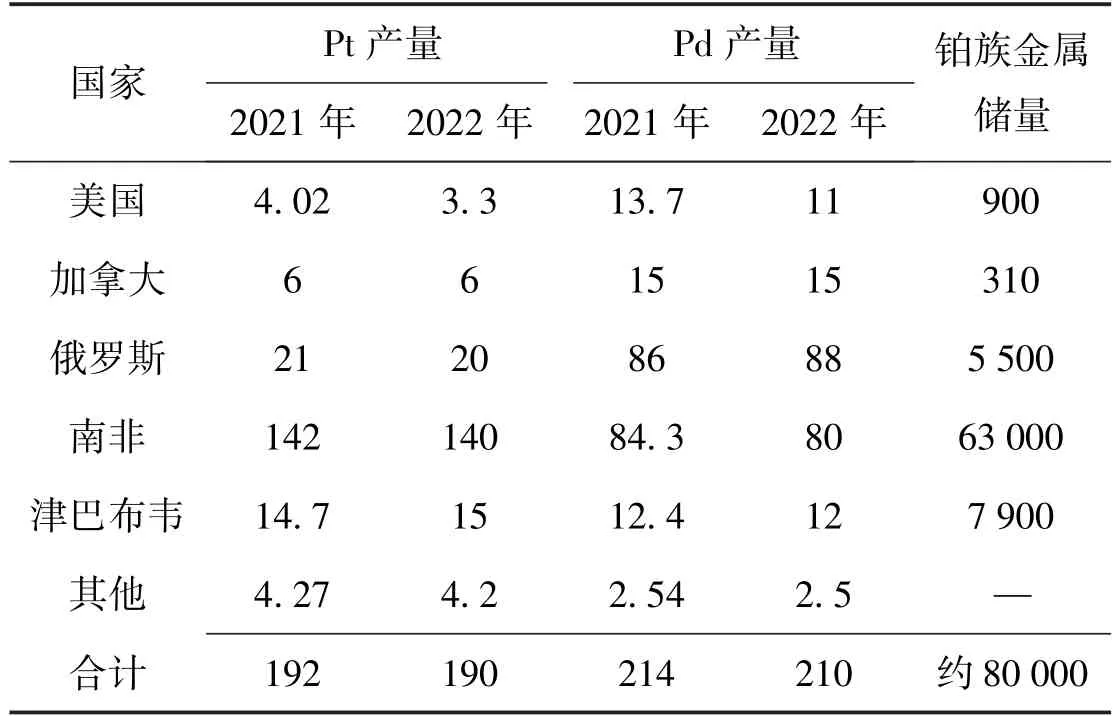

世界范围内铂族金属资源分布极不均衡,根据美国矿产品概要(Mineral Commodity Summaries)的统计数据,2023 年世界铂族金属资源量不低于10 ×104t[12],布什维尔德杂岩体(南非)仍然是世界上铂族金属储量最大的矿体[13-14]。从国别储量来看,南非储量为63 000 t,津巴布韦为7 900 t,俄罗斯为5 500 t,美国为900 t,加拿大为310 t[2]。从2022年铂、钯金属产量来看,南非(55%)、俄罗斯(27%)、津巴布韦(6.75%)、加拿大(5.25%)和美国(3.58%)仍然是主要的铂钯金属生产国。世界铂钯产量及铂族金属储量如表1 所示[12]。

表1 世界铂钯产量及铂族金属储量Table 1 Yield and reserve of PGMs in the world t

目前世界上开采的铂族金属矿分为砂铂矿和共生矿两大类[15]。砂铂矿由长期风化侵蚀作用得来[16],与砂金矿类似,只需简单重选即可提取出密度较大(约20 g/cm3)的以粗铂矿和锇铱矿为主要成分的铂族金属精矿,现今砂铂矿提供的产量仅占世界总产量的2%~3%。共生矿分为2 种:一种是原生铂矿,由于铂族金属品位高,而铜、镍品位低,主要以回收铂族金属元素(价值占80%以上)为主,如南非布什维尔德[14]、津巴布韦大岩墙、美国斯蒂尔瓦特等;另一种是伴生铂矿(伴生铂族金属的硫化铜镍矿),该类型矿主要以回收铜镍为主,铂族金属作为伴生金属综合回收(价值一般占15%以下),如俄罗斯诺里尔斯克[10]、加拿大萨德伯里和我国的金川等。

2 铂族金属火法冶炼机理

2.1 造锍熔炼机理

世界上全部铂矿、含或不含铂族金属的硫化镍铜共生矿的浮选精矿,都几乎毫无例外地首选火法熔炼——造锍熔炼技术富集,熔炼产出含铂族金属的镍铜铁硫化物“合金”,冶金上称为“低镍锍”或“低冰镍”[17]。造锍熔炼技术被广泛应用在硫化矿物的火法冶炼中[17-20],其原理是精矿配入一定比例的熔剂后在1 300~1 400 ℃的高温炉内发生物理变化和化学反应,不同性质的组分重新组合,铁、硅、铝、钙、镁的氧化物形成惰性硅酸盐炉渣废弃,镍黄铁矿、磁黄铁矿、黄铜矿等发生分解,部分硫化铁和硫发生氧化[2]。发生的化学反应见式(1)~(5)。

上式的生成物组成“FeS+Ni3S2+Cu2S”低镍锍对包括铂族金属在内的全部贵金属元素进行有效富集。这种造锍熔炼的方法同时也被用在废催化剂和城市矿产资源回收领域,以实现贵金属的高效捕集回收[21-28]。值得注意的是,在分析化学领域,镍锍试金法已被广泛用作检测岩石、矿石、冶金中间产品或二次资源物料中贵金属元素含量的预处理方法,其本质也是造锍熔炼捕集技术/贱金属捕集贵金属技术,如铅试金法、铋 试金法、铜铁 镍试金 法等[29-32]。

2.2 铂族金属火法富集机理

刘时杰[15]认为,铂族金属和金、银与铁及重有色金属铜、镍、铅、钴具有相似的晶格结构和相近的晶格半径(表2),可以在广泛的成分范围形成连续固溶体合金或金属间化合物。重有色金属硫化物具有相似的晶格结构和相似的晶格半径,可在广泛的成分范围形成连续固溶体合金“锍”。因此,熔融状态的贱金属及其二元或多元合金,熔融状态的贱金属硫化物,对贵金属都是有效的捕集剂。陈景[33]认为,捕集作用的发生是因为熔融的渣相和贱金属相/锍相两者的组成结构差异很大,而熔锍具有类金属的性质,贵金属原子进入熔锍中可以降低体系的自由能。贵金属的电负性及标准电极电位高,贵金属化合物在还原熔炼中将先于贱金属化合物被还原,在氧化性熔炼中将后于贱金属被氧化,因此在硫化矿的冶炼过程中,贵金属原子先进入锍相,后进入粗金属,最后进入阳极泥。郭学益等[34]分析了上述观点并提出了两种观点各自的不足之处,但也认为熔炼体系内化学反应应朝着总吉布斯自由能降低的方向进行,即贵金属在熔锍中富集有利于降低体系总吉布斯自由能。

表2 贵金属和作为捕集剂的一些贱金属的特征参数[35-38]Table 2 Some physical characteristic parameters of precious metals and base metals

笔者认为,由于铂族金属的电负性、标准电极电位高,表现出更强的化学惰性(易被还原不易被氧化),其化合物在还原熔炼中先于贱金属化合物被还原。这些还原出的铂族元素(均为高熔点元素)质点在短程有序、长程无序的液态金属或表现出类金属性质的熔锍中形成大小不等的团簇,随后在吹炼(氧化性气氛)过程中后于贱金属被氧化,并优先进入金属/合金相[39-40]。在凝固过程中,这些铂族元素(均为高熔点元素)质点构成的团簇促进了非均匀形核的发生,即增加了非均匀形核的形核率,这可以合理解释文献中提到的“铜镍合金相吸收了高镍锍中几乎全部金和铂族金属”的现象[17,41-42]。

2.3 地球化学对铂族金属火法富集机理的启示

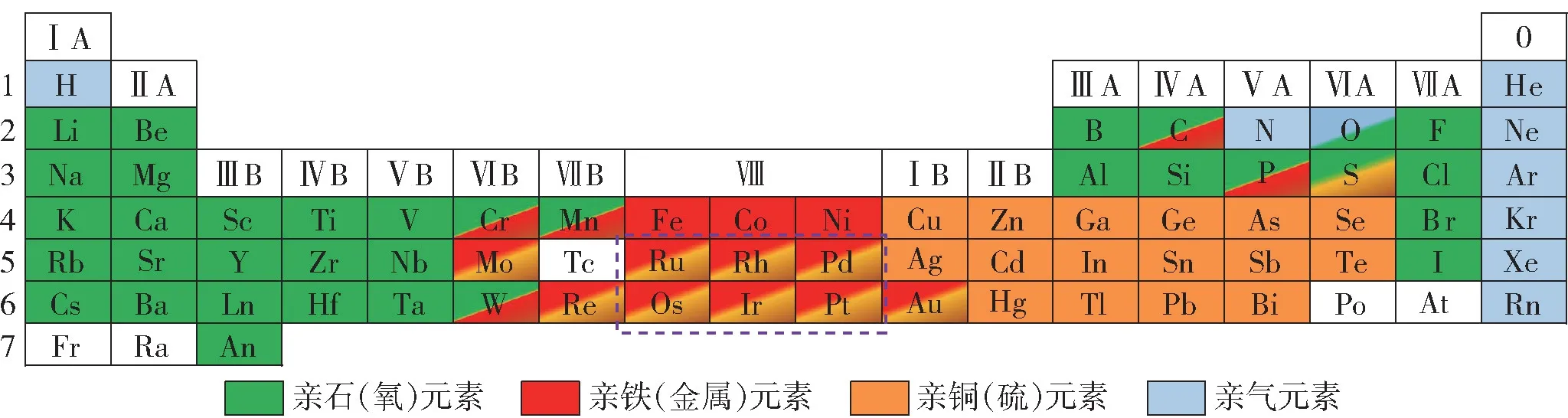

值得注意的是,近年来有的学者试图从地球化学的角度来解释提取冶金的特征和原理,指出地球化学成矿作用的岩浆作用、热液作用、风化作用与冶金学中的火法熔炼、湿法浸出、氧化分解,从反应原理到反应条件上都高度契合,这为冶金工作者提供了不同视角,开学科交叉互学互鉴之风[43-44]。这种理论引用了现代地球化学之父Goldschmidt 的学说,即根据地球化学亲和性将元素划分为5 大类:亲石元素(亲氧元素)、亲铁元素(亲金属元素)、亲铜元素(亲硫元素)、亲气元素和亲生物元素,其中前四类元素在元素周期表中位置如图1 所示[45]。

图1 元素周期表与地球化学亲和性分类Fig.1 Periodic table of elements showing the classification of geochemical affinity

Railsback[46]提出,同一种元素由于价态不同其亲和性也存在差异,并据此更新了周期表,使其更具实用性。虽然Goldschmidt 的分类表未包含元素的多价态,但其对元素的总结分类仍非常有意义,尤其对火法冶金工作者。将周期表中元素归结为4 类:①亲石元素对应冶金炉渣,如高炉渣、电炉渣、转炉渣等,这些炉渣包括FeO、MgO、CaO、Al2O3、SiO2中的2 种以上;②亲铜/硫元素对应冶金过程中的“锍”,通常是铜锍或镍/钴锍,如Cu2S、Ni3S2、CoS、FeS;③亲铁元素对应金属或合金;④亲气元素对应冶金过程中的气相,如H、C、N、O 及易以CO、CO2、H2O、SO2、N2、Ar 等形式进入气相的气体。文献[44]根据上述地球化学亲和性解释了我国甘肃金川岩浆成矿过程和火法冶金过程中富集行为的相似性。对于全球范围内岩浆分异形成的铂族金属矿床,其成矿过程中,不同温压条件下的地球化学演化过程与火法冶金过程的原理,特别是元素富集行为均有可比性。这对冶金工作者来说是一个启示,对系统解释锍/金属对贵金属捕集作用机理有益。因此,未来对铂族金属矿的矿床地球化学和铂族金属火法冶金开展跨学科综合研究对于理解矿床成因和火法冶金机理可能有一定的指导作用。

2.4 铂族金属火法冶炼试验研究

Avarmaa 等[47-48]研究表明,在温度1 250~1 350 ℃、SO2分压0.1 atm(标准大气压)条件下,铜锍品位分别为55%、65%、75%时,除Ag 在金(金属/锍)渣之间的分配系数略低外(100~200),其他贵金属元素的分配系数均可达数千量级,具体为Au-1500,Pd-3000,Pb-6000,Ru 可达10 000 以上。Yamaguchi[49]在温度1 300 ℃、SO2分压0.1 atm 条件下,测定了Pt、Pd 元素在铜锍和铁硅渣系两相中分配比例约为1 000。Hidayat 等[50]研究了Cu-Fe-O-Si 体系在1 250~1 300 ℃温度区间达到平衡时,Ag、Bi 和Sb 元素在铜液和液态铁橄榄石渣中的分配比例分别可达832、693 和1 106。陈景[51]对Ni+Cu(20%~24%)-Fe 50%-S 25%的低冰镍(低镍锍)捕集铂族金属研究表明,低冰镍对Pt、Pd、Ir、Rh的提取率可达99.0%以上。Amdur 等[52]在实验室条件下对质量比为磁黄铁矿∶黄铜矿∶镍黄铁矿∶磁铁矿∶硅酸盐=42.8∶20.0∶11.3∶16.0∶9.9 的体系进行了研究,结果表明,锍能够有效富集Pt 元素,且Pt 以长度20~500 μm、厚度10 μm 的针状金属间化合物形式存在。随后,Amdur 等[53]又在渣型质量比为CaO∶SiO2∶Al2O3=40∶40∶20 条件下进行了试验,证明合适的渣型可有效降低渣中贵金属的含量。在随后的转炉吹炼中转入熔渣相的铂族金属为Pt <0.5%、Pd <0.5%、Rh <1.0%、Ir <1.0%,产物高冰镍(高镍锍)含有约10%的铜镍合金相,约95%的铂族金属被捕集到具有磁性的铜镍合金相中。

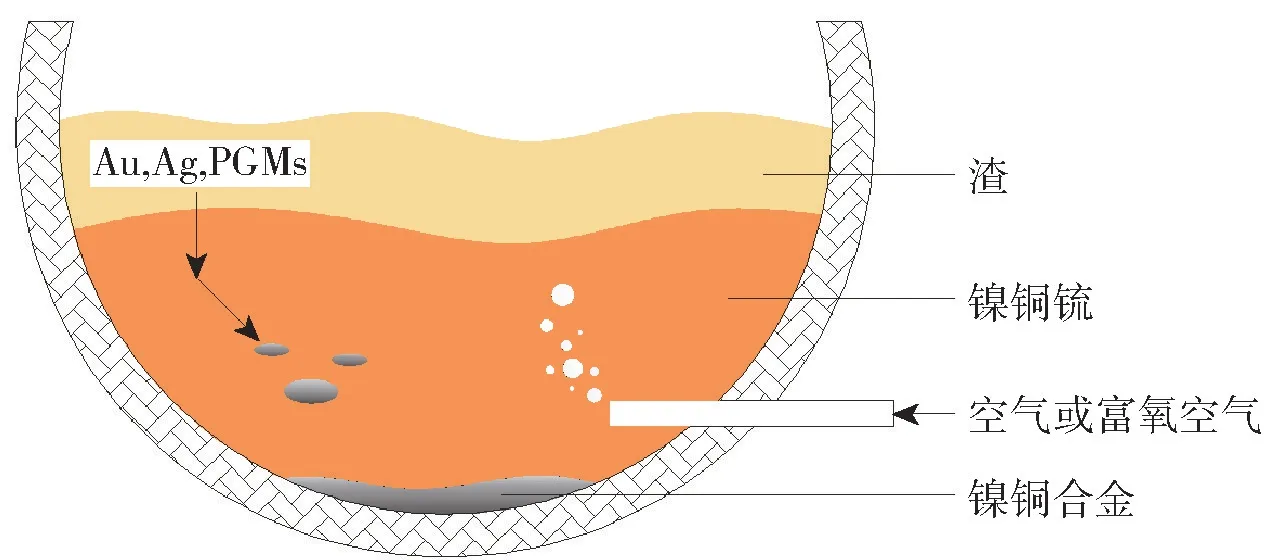

贵金属在镍铜锍转炉吹炼过程中的富集行为如图2 所示。由图2 可见,低冰镍(低镍铜锍)转炉吹炼过程中同时存在3 个熔体相,即渣相(主要是FeOSiO2-CaO)、高镍铜锍相(Ni3S2和Cu2S)和金属/合金相(Ni-Cu),而PGMs 及Au 等亲铁元素很容易在金属/合金相中富集[54]。在未产生Ni-Cu 合金之前的造锍熔炼中,如电炉熔炼含PGMs 的硫化铜镍精矿,PGMs 及Au、Ag 会进入锍相。在随后的吹氧造渣除铁过程中,Ni -Cu 合金相出现,Au、Ag 及PGMs 又从锍相进入金属/合金相,这使得贵金属(PGMs、Au 和Ag)在金属/合金相中的富集量是锍相中富集量的数十倍[2]。这一现象很好地验证了文献[43 -44]中所论述的火法冶金过程中地球化学元素的亲和性,表明PGMs 和Au 的亲和性顺序为亲铁性>亲铜/硫性>亲石性。

图2 铂族金属和金、银在镍铜锍转炉吹炼过程中的富集行为示意Fig.2 Schematic diagram of enrichment behavior of PGMs,Au,and Ag during Ni-Cu matte converter blowing process

3 铂族金属火法冶炼工艺现状

目前,世界上处理铂族金属浮选精矿均选用火法冶炼技术,有的学者提出全湿法流程并进行了试验验证[55-57],但并未见后续工业化报道。火法冶炼仍是从铂族金属浮选精矿中去除占绝对数量的硅、铝酸盐脉石和铁的硫化或氧化矿物的首选技术。目前处理原生铂族浮选精矿的火法冶炼厂流程绝大多数采用电炉+转炉工艺,一般有干燥、熔炼和吹炼3道主要工序,浮选精矿经干燥脱除水分后进入熔炼工序,熔炼产出含铂族金属同时含铁较高的低锍,随后采用氧化吹炼的方法去除铁,产出的渣返回熔炼,产出的富集贵金属的高锍送湿法工序进行贵贱金属分离和精炼[58-59],湿法工序本文不再赘述。

3.1 浮选精矿的干燥

原生铂族浮选精矿一般含水12%~18%,熔炼前经干燥处理后含水不大于3%,20 世纪80~90 年代,大部分冶炼厂采用圆筒干燥或多膛炉焙烧,由于圆筒干燥存在热利用率低、设备脱水率低、占地面积大等缺点,近年来已被流态化干燥所替代,改为闪蒸干燥或喷雾干燥,其中闪蒸干燥应用较多。闪蒸干燥是一种对流式干燥设备,具有干燥强度高、生产能力大、干燥时间短、设备紧凑,及被干燥物料一次成粉、含水均匀等优点。表3 是世界主要铂族金属生产厂家的浮选精矿干燥方式,原生铂族精矿多采用闪蒸干燥。

表3 铂族金属浮选精矿干燥形式[60-62]Table 3 Drying form of platinum group metal flotation concentrate

3.2 浮选精矿的熔炼

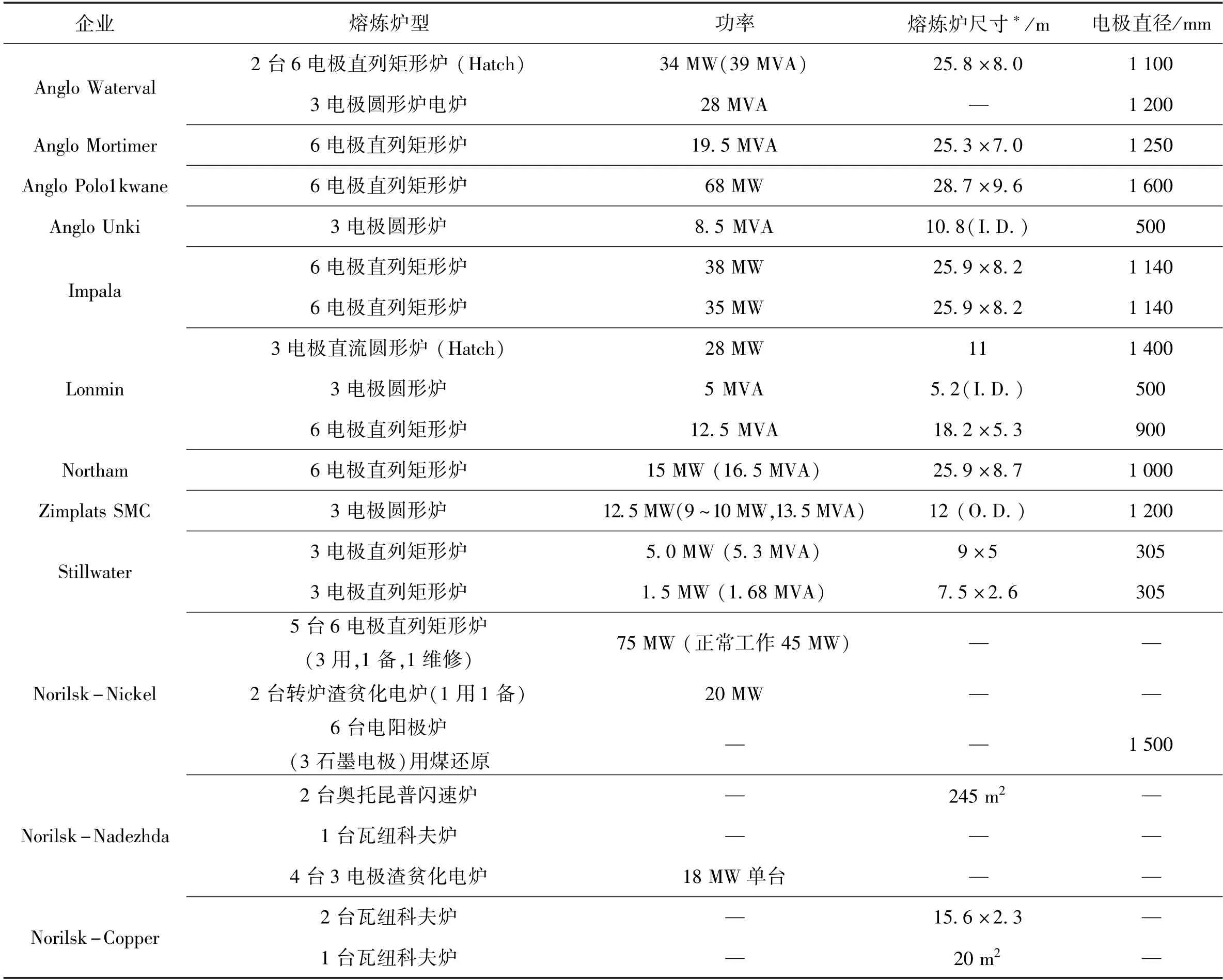

将干燥至含水不大于3%的浮选精矿经气力输送至电炉,电炉内完成式(1)~(5)的反应后,产出的低镍锍经钢包运至转炉吹炼,电炉产出的熔炼渣水碎后堆存,电炉产出低浓度SO2烟气经电收尘后送至烟气脱硫车间或直接排放。电炉熔炼过程中,PGMs 富集在低镍锍中,富集倍数为5~10 倍,典型的低镍锍含Ni 10%~20%、Cu 10%~15%、Co 0.5%、Fe 30%~40%、S 20%~30%,含PGMs 约400~1 000 g/t,PGMs 回收率约95%~98%,镍回收率约96.5%~98%,铜回收率约96%~97%,钴回收率约79%~85%,电耗约600~850 kWh/t 精矿。表4 是世界主要铂族金属生产厂家的浮选精矿熔炼方式,原生铂族精矿多采用电炉熔炼。

表4 铂族金属浮选精矿熔炼炉数据[60-62]Table 4 Data of Furnace for PGMs Flotation Concentrate

3.3 低镍锍的吹炼

电炉产出的低镍锍在转炉/顶吹炉内经吹氧(空气或富氧)造渣除铁后,产出的高镍锍经水碎后外售或送湿法厂精炼,转炉渣返回矿热电炉,烟尘返回配料,产出的烟气与电炉烟气一起经电收尘后送烟气脱硫系统脱硫后达标排放,或直接制酸。目前铂族金属工厂低镍锍吹炼炉的情况如表5 所示。全球范围内,除英美资源集团Anglo Waterval 工厂采用Ausmelt 顶吹吹炼炉(处理英美资源集团旗下南非Waterval、Mortimer、Polokwane 和津巴布韦Unki四家工厂产出的电炉低镍锍)和美国Stillwater 采用顶吹旋转转炉(Kaldo,TBRC)外,其他各铂族金属冶炼厂均采用PS 转炉吹炼。

表5 铂族金属吹炼炉数据[60-62]Table 5 Data of PGMs Converter

4 铂族金属火法冶炼工艺选择简析

世界典型冶炼厂铂族金属浮选精矿成分如表6所示。原生铂族金属浮选精矿(南非Anglo Waterval、Lonmin、Impala、津巴布韦Zimplats 和美国Stillwater)一般硫低、铁低、MgO 高(≥13%),该类型精矿熔炼形成以硅酸镁为主体的炉渣,且炉渣熔点较高(操作温度高),不能实现自热熔炼,宜使用适应性强、操作简便又能补热的电炉进行冶炼。伴生铂族金属浮选精矿(俄罗斯Norilsk-Nadezhda、加拿大Sudbury 和我国的金川)一般MgO 低(≤7%)、硫高、铁高,该类型精矿冶炼渣型温度较低(操作温度低),且能实现自热熔炼,在精矿年产量有足够保障的情况下,宜选择闪速熔炼、顶吹熔炼等强化熔炼方式进行冶炼,进一步提升资源开发的规模效益。在我国的金川,顶吹熔炼已被用来处理一种高MgO 浮选精矿,以强化冶炼过程,由于渣中MgO 高,操作温度较高。闪速熔炼、顶吹熔炼和底吹熔炼是强化熔炼的代表,从技术先进性来说毫无疑问可以作为处理原生铂族金属浮选精矿的合理选项,是未来开发类似资源的一个可行方向。

5 结语与展望

我国铂族金属资源极其匮乏,随着我国对海外铂族金属矿山的开发,实现铂族金属资源的高效回收利用有重要意义。虽然学者们对高温熔体捕集贵金属机理还未形成统一定论,但这并不影响在可以预见的一段时间内,以“电炉+PS 转炉”的火法工艺仍将是处理高镁铂族金属浮选精矿的主流技术。

未来铂族金属火法冶炼技术的研究应重点关注铂族金属浮选精矿的强化熔炼-高效冶炼方法的研发和应用。熔炼方面,在保证金属回收率的前提下,综合考虑原料适应性、投资运营成本、工艺成熟度、规模效益等方面的影响,科学合理选择新建项目和改造项目的熔炼工艺,如闪速、顶吹、侧吹、底吹为代表的强化熔炼工艺;吹炼方面,在既有较成熟的PS转炉吹炼技术基础上,考虑连续吹炼(如氧气底吹或多枪顶吹)替代PS 转炉吹炼的可行性。