双鱼X井短回接插挂一体化固井技术实践

2024-01-14王德坤刘运楼

王德坤 邓 艾 周 倩 刘运楼

(1.中国石油集团川庆钻探工程有限公司井下作业公司,四川 成都 610213;2.中国石油西南油气田公司页岩气研究院,四川 成都 610051)

0 引言

双鱼X 井位于四川盆地西北部双鱼石构造,钻探目的是探明双探井区以南储层特征。因本井在五开Ф168.3 mm 尾管固井的喇叭口井深为5 688.01 m,若一次性将套管直接回接到井口,从井身结构分析(图1),Ф168.3 mm 回接套管与外面两层套管存在两个环容悬殊的环空,其中与Ф219.08 mm 尾管之间单位环容为7.21 L/m,而与Φ273.05 mm套管之间单位环容则为25.04 L/m,要确保固井质量,环空按最低1 m/s 的返速计算,施工压力将超过55 MPa,现场设备及工具难以满足施工要求。因此,本井回接分成两次完成,第一次优先保证Ф168.3 mm与Ф219.08 mm之间的小间隙段的封固质量,以尾管方式从喇叭口回接悬挂至4 000 m,第二次从4 000 m直接回接到井口。

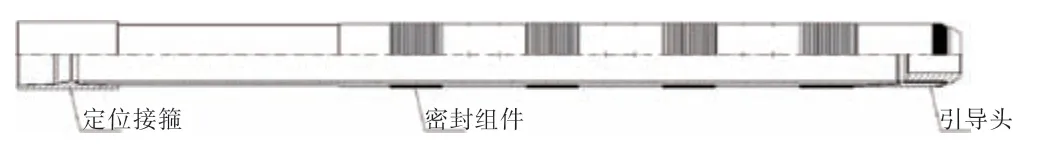

图1 专用回接筒示意图

1 双鱼X井固井工艺概述

因第二次回接属于常规回接,工艺简单,笔者不赘述。关键在于第一次的短回接套管固井,为保证井筒密封完整性,本次回接固井采用后期插挂一体化工艺,即回接管柱的下部不安装旋流短节,而是在管柱下到预定位置后,先进行注水泥作业,注替结束后将回接管柱直接插入喇叭筒,确保可靠密封后,然后再进行尾管坐挂、倒扣,这样下部管柱外无漏封段,从而保证了套管柱管外封固完整性。

这种插挂一体化的回接固井工艺对工具及水泥浆等都有很高要求:①短回接丢手装置可靠性要求高,要防止下套管及固井注替全过程中途坐挂,且后期坐挂丢手必须一次性成功,不得“插旗杆”,这就需要优化短回接丢手装置的结构;②回接密封要求高,防止下插不到位或者密封失效,这样必须优化回接筒结构,且前期强化磨铣喇叭筒措施;③水泥浆性能要求高,不仅要确保有足够的稠化时间,而且要有良好的流变性和稳定性,为固井工具正常工作提供良好条件;④环空间隙小,水泥浆量小,泵压高,对固井设备要求高。

2 双鱼X井插挂一体化固井回接工具优化

插挂一体化短回接套管固井施工难点在于回接筒能顺利插入喇叭筒并有效密封,短回接丢手装置不能提前座挂且顶替到位后能快速座挂丢手。

2.1 工具结构方案

2.1.1 为保证回接新工艺实施,拟定了以下工具设计原则

1)下部回接工具与上次尾管固井悬挂器喇叭筒对接后密封良好,保证固井后管柱密封的完整性。

2)注水泥施工及其他循环过程中,短回接丢手装置不得提前坐挂。

3)短回接丢手装置在注水泥施工结束后能迅速丢手。

2.1.2 工具结构优化

为满足上述设计原则,对回接筒及短回接丢手装置进行了针对性改进:

1)下部回接工具除作为套管整体一部分外,还包括定位接箍、密封组件和引导头等(图1)。引导头用来引导回接筒顺利进入上次尾管固井的悬挂器喇叭筒,密封组件提供两者之间的密封,定位接箍用来确认是否与回接套管之间有效连接并提供到位悬重变化的显示。

2)短回接丢手装置工作压力设计

短回接丢手装置设计要求在注水泥施工及其他循环过程中保证不提前坐挂,短回接丢手装置液缸剪钉的剪断压力需要精心设计,这个压力要大于整个施工过程中可能作用在短回接丢手装置液缸剪钉上的最大压力,为此,采用CemMater 固井设计软件对施工压力进行了模拟计算。由于替水泥浆返至219.08 mm喇叭口时的摩阻是最大的,所以这时作用在短回接丢手装置液缸剪钉上的压力也是最大的(表1)。根据模拟压力结果,考虑到软件模拟与实际压力的差异,为确保工具不会因摩阻及施工时环空堵塞等原因出现高泵压而提前坐挂,将短回接丢手装置液缸坐挂压力设置为27 MPa。

表1 压力模拟计算对比表

3)短回接送入丢手机构上增设了止推轴承,使丢手机构可以在送入钻具压一部分重量在短回接丢手装置上时也能灵活旋转,可保证在注水泥结束后迅速、可靠丢手,最大限度减少找“中和点”倒扣丢手的时间,消除“插旗杆”的风险,图2。

图2 短回接丢手装置送入丢手机构示意图

3 主要工艺技术及浆柱设计

3.1 提高顶替效率主要措施

套管下送到位后,先小排量顶通,顶通稳定后逐渐提高不低于固井施工排量,循环不低于2个循环周,要求钻井液动切力小于等于12 Pa。

3.2 浆柱结构及注替参数

为提高界面冲洗效率,采用10 m3加重冲洗抗污隔离液+8 m3冲洗液前置液浆柱结构,均采用G级柔性防气窜水泥浆体系,水泥浆密度为1.90 g/cm3,采用两凝水泥浆体系,界面为4 900.00 m,缓凝封固为4 000.00~4 900.00 m,快干封固为4 900.00~5 688.01 m,施工排量为12.0~15.0 L/s,以有效地冲洗套管内外泥饼,使得顶替效率在最低排量下顶替效率仍大于93%,图3。

3.3 水泥浆性能优化

为保证固井质量和施工安全,水泥浆稠化时间、流变性、触变性以及后期水泥环强度都需优化设计,其中稠化时间需要确保短回接丢手装置有足够的时间进行操作丢手,具体性能优化见表2。

表2 水泥浆性能优化情况表

3.4 其他技术措施

1)铣喇叭口技术措施。磨铣两次喇叭口,在钻探公司铣喇叭口后使用井下工具专用铣锥并严格按照井下公司磨铣喇叭口规范对喇叭口进行第二次磨铣,使回接筒密封面平滑。

2)防止提前坐挂技术措施。井眼畅通无阻卡,下套管循环及固井注替施工时控制泵压小于25 MPa,泥浆、隔离液及水泥浆清洁无杂物,悬浮力强,静止状态不发生加重剂沉淀,防止堵塞环空而造成悬挂器提前坐挂。

3)倒扣丢手技术措施。缓凝水泥浆未返至尾管回接喇叭口以上,并采用带轴承式倒扣装置,确保倒扣成功。

4 施工应用情况

4.1 磨铣喇叭筒

下套管前用Φ168.3 mm 专用铣锥+Φ185 mm 扶正器+Φ127.0 mm钻杆的钻具磨铣喇叭口,当铣锥下端下至喇叭筒上端1 m左右时,开泵循环并转动管柱(排量:10~15 L/S,转速:30~40 r/min),缓慢下放铣锥至喇叭筒有效长度,记录此时入井钻柱的总长度;再缓慢上提铣锥2 m左右出喇叭筒,重复以上操作3~4 次,确保喇叭筒内壁密封面平滑;再上提铣锥出喇叭筒1 m 左右,充分处理钻井液后起钻;检查铣锥的铣棱和底部是否有较明显的铣痕,确认铣锥铣喇叭筒到位,以确保回接筒与短回接丢手装置喇叭筒能有效密封。

4.2 试回接

下送短回接尾管后期,当下至回接筒离喇叭口10 m 左右,进行试回接,调节管柱长度,然后再下送回接套管柱到位,注意试插期间,插入密封需静放进入喇叭筒。

4.3 回接、坐挂及丢手

注水泥施工结束碰压后,如果泵压高于20 MPa,将泵压泄压至20 MPa,缓慢下放管柱使回接筒进入喇叭筒,并下压300 kN 在回接筒的金属密封头上,确保回接密封可靠;然后调整悬重,正憋压,使正压差达到27 MPa,稳压3 min;下放钻具,验证下放距离与悬重降低量之间符合钻具在短回接丢手装置位置长度的比例关系,确保坐挂成功。调整悬重,使悬重等于(称重悬重),正转管柱25圈(转速25 r/min,扭矩控制在4 kN · m 以内),稳1 min后,释放扭矩;上提钻柱,待悬重增加至称重悬重后,再上提1.50 m,悬重保持不变,确保丢手成功。

4.4 施工流程

冲洗管线试压35 MPa→装胶塞→泵注抗污隔离液10 m3密度1.67 g/cm3→车注固井药水8 m3→车注缓凝水泥浆7 m3,快干水泥浆7 m3,密度1.90 g/cm3→投胶塞→车替后冲洗液2.0 m3→泵替钻井液19 m3密度1.65 g/cm3+抗污隔离液10 m3密度1.67 g/cm3+钻井液29 m3密度1.65 g/cm3→车替清水3.5 m3→冲洗井口、下放套管插入回接筒→泄压检查回流、拆水泥头、接顶驱→憋压、坐挂、丢手→起钻→正循环洗井一周半,憋压8 MPa侯凝48小时。

4.5 固井质量评价

本井测井质量:合格率为91.7%,优质率为81.5%,套管试压为25 MPa,30 min 未降,合格。满足了试油阶段压裂112 MPa作业要求,保证了封固完整性。

5 认识与思考

短回接插挂一体化工具及施工工艺,在川渝地区已成为无法一次性长回接固井到井口的井的一项可行技术,并逐步推广,解决了复杂深井多层次套管固井后带来固井技术难题,确保了固井质量,减少了尾管固井后喇叭口窜气。采用这种工艺技术,必须把握好三个关键点:一是回接工具与上次固井的悬挂器喇叭筒必须插入到位并有效密封,二是模拟计算施工压力,不得使悬挂器提前坐挂;三是丢手装置必须提前检查调试,确保正常工作。