高压反应水冷器腐蚀原因分析及解决措施

2024-01-13黄林林

倾 明,黄林林

(1.兰州石化职业技术大学 机械工程学院,甘肃 兰州 730060;2.兰州石化公司 百万吨乙烯项目组,甘肃 兰州 730060)

1 高压反应水冷器

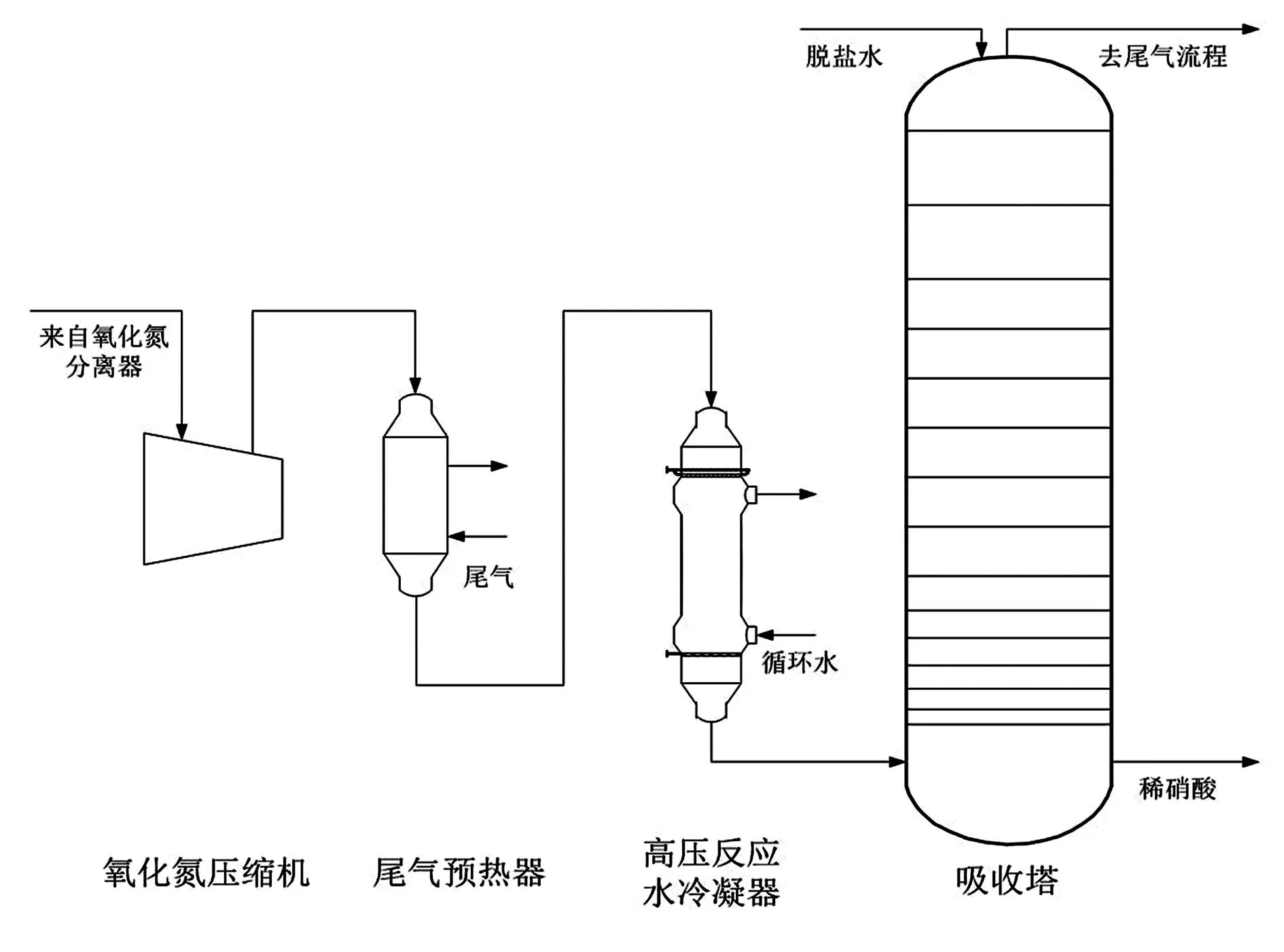

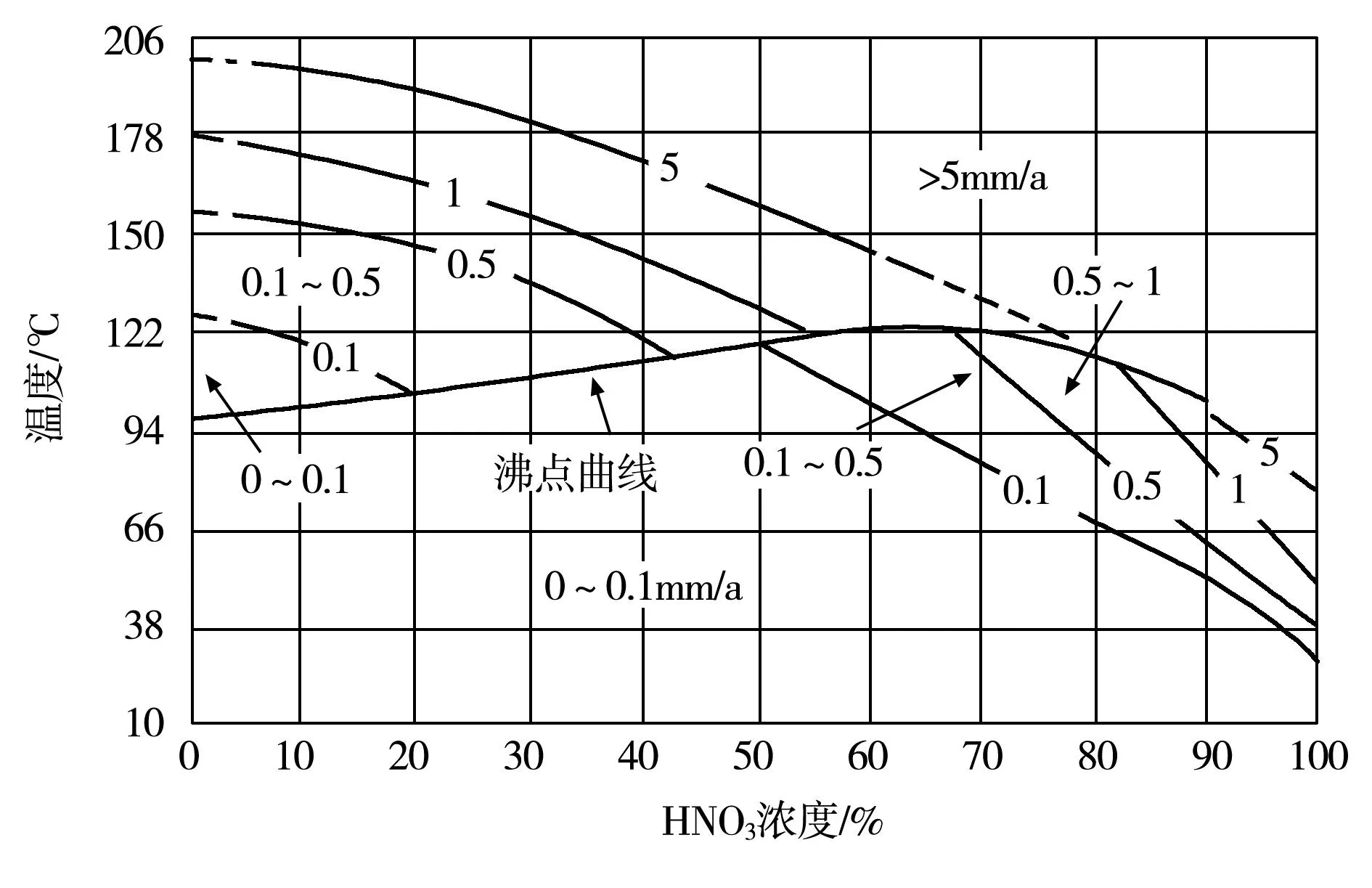

某石化公司25.5万吨/年稀硝酸装置采用以氨为原料生产稀硝酸的双加压法工艺,设计能力为25.5万吨60%的稀硝酸,其工艺流程图见图1所示,高压反应水冷器为立式固定管板式换热器。

图1 高压反应水冷器流程简图

2 存在的问题

2.1 2019年腐蚀泄漏情况

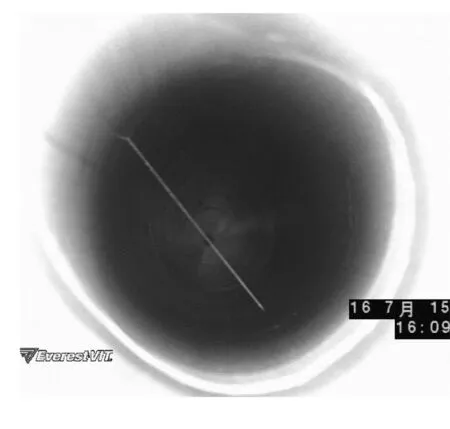

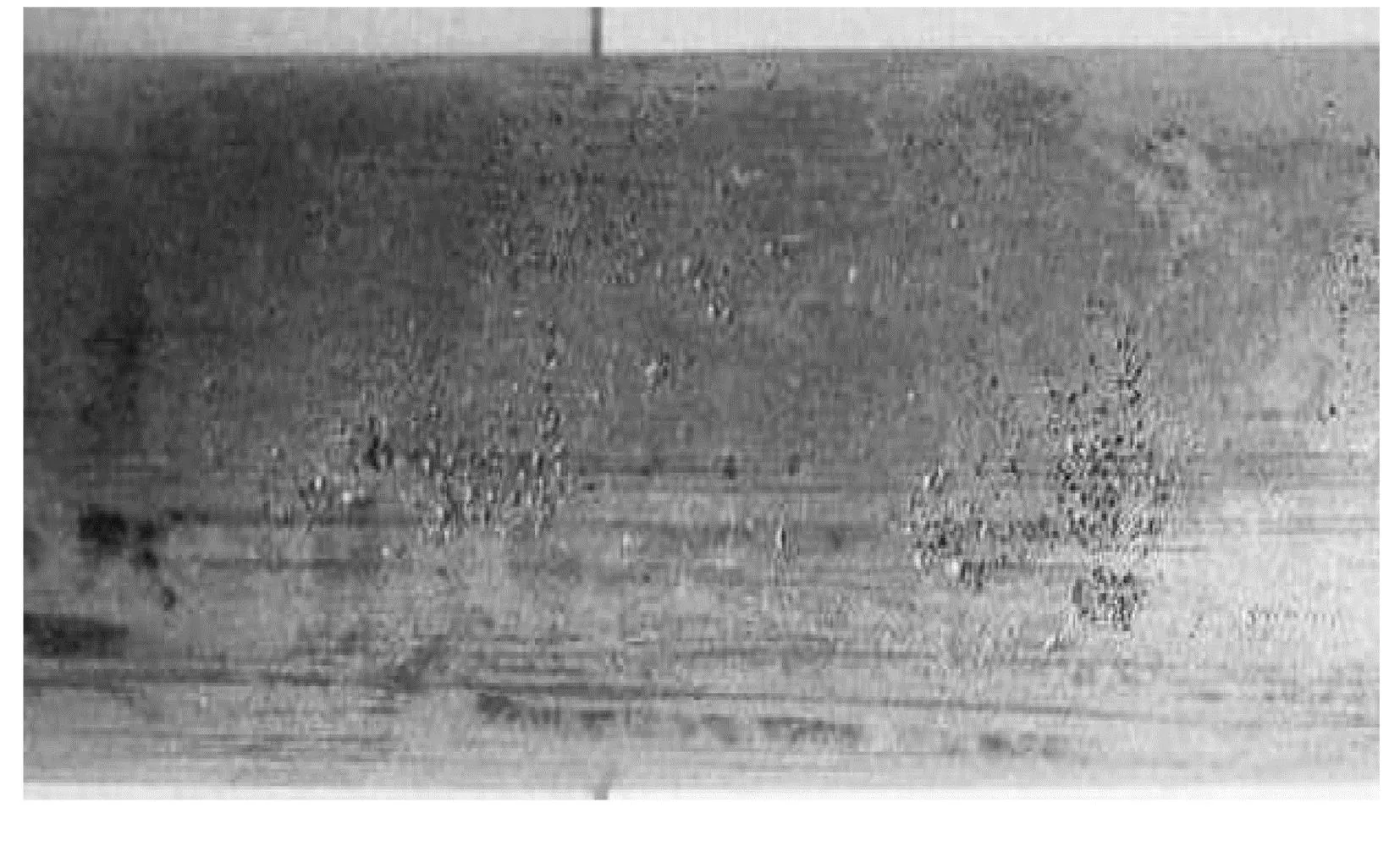

高压反应水冷器从2019年6月起多次出现腐蚀泄漏氧化氮的问题,首次发现泄漏的位置位于高压反应水冷器排气管线支管与管板连接焊缝处,排气管线为碳钢材质,通过分析判断可能为高压反应水冷器管板腐蚀泄漏或列管腐蚀泄漏。打开高压反应水冷器上下人孔,利用试压泵进行壳程充水试压,并通过内窥镜进行检查,发现176根列管“发汗”出现水雾情况,其中有两根列管在距离顶部管板下方 100mm处存在针眼,有明显泄漏,见图2所示。利用测厚仪顶部管板下方100mm范围内壳体外壁进行超声波测厚,发现壁厚从设计的10mm腐蚀减薄至6mm。对上下管板进行着色渗透检测,上下管板均完好,无明显的缺陷。因此确定为换热器列管泄漏,管程的氧化氮气体泄漏进入壳程,与循环水反应生成稀硝酸,从而造成16MnR壳程和20#排气管线材质发生腐蚀。

图2 换热管点腐蚀针眼

2.2 2021年腐蚀泄漏情况

2019年高压反应水冷器换热管堵管率超过20%,于2019年12月进行了设备更新。2021年2月高压反应水冷器上管板与壳程焊缝处发生腐蚀泄漏,焊缝进行了补焊处理。打开高压反应水冷器上下入孔,壳程进行充水试压,发现上管板与换热管焊缝和换热管内表面腐蚀渗漏,且上管板与内孔腐蚀氧化变黑失去金属光泽,中心部分列管泄漏相对较少。下部管板和管口光洁无明显腐蚀迹象。

3 腐蚀泄漏原因分析

3.1 上管板与列管内表面晶间腐蚀原因分析

3.1.1 光谱分析

对换热管进行光谱分析,表1分析结果表明其化学成分符合GB/T13296-2013《锅炉、热交换器用不锈钢无缝钢管》对材质00Cr19Ni10的要求[1]。

表1 化学成分分析

3.1.2 金相分析

换热管用SEM扫描电镜进行分析,金相组织为奥氏体,晶粒疏松且有局部脱落情况,晶界腐蚀较宽,晶界明显显露,已形成网状形貌,具有典型的晶间腐蚀特征,如图3所示。换热管在固溶态发生了伴有全面腐蚀的非敏化态晶间腐蚀。产生晶间腐蚀的根本原因是晶界及其附近区域与晶粒内部存在电化学腐蚀的不均匀性,这种不均匀性是金属材料在熔炼、焊接和热处理等过程中造成的。

图3 换热管SEM形貌图

3.1.3 能谱分析

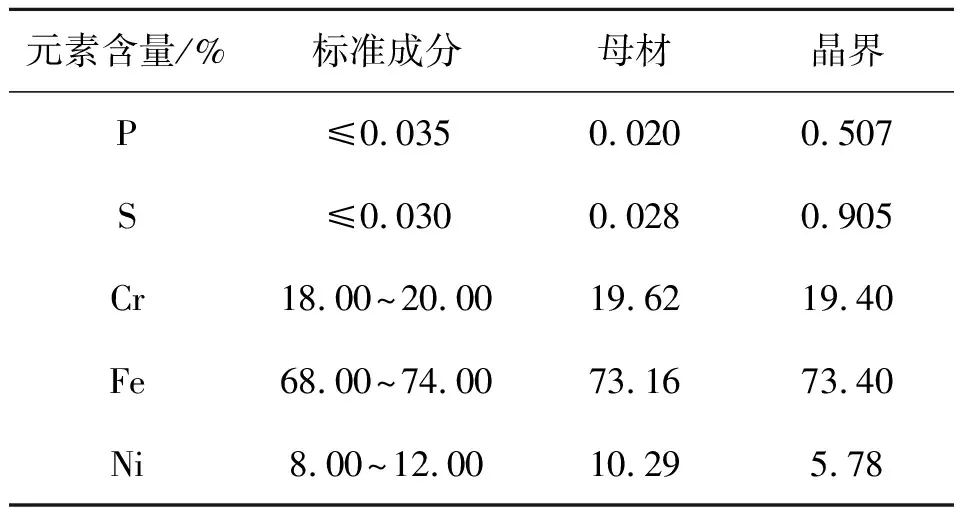

为进一步分析换热管发生非敏化态晶间腐蚀发生的原因,利用EDS能谱分析技术对换热管进行分析,结果见表3。在母材能谱中P元素和S元素含量较低,分别为0.020%、0.028%,而在腐蚀表面的晶界发现一定含量的P,且S元素含量相对较高,晶界处P、S含量分别达0.905%、0.507%,即:304L不锈钢在固溶状态下发生腐蚀时,晶界处富集了P、S元素。因此发生晶间腐蚀的原因为:P、S等杂质元素在晶界处偏析,不锈钢在特定的敏感性介质中发生晶间腐蚀。

表3 换热管表面EDS分析结果

3.1.4 具体腐蚀原因分析

这也是前天夜里楚墨将她进入时,所说的话;这也是前天夜里当楚墨离开她时,所说的话。可是对不起什么呢?对不起让你久等了?对不起我要和你做爱?对不起我要让你做一个背叛丈夫的女人?对不起我要让可怜的萧健戴一顶绿帽子?对不起我和你做完爱以后就要抽身而退?静秋闭紧眼睛,她有些呼吸困难。

图4 00Cr19Ni10不锈钢等腐蚀图

3.2 列管外表面点腐蚀原因分析

3.2.1 目视检查

在更换下来的高压反应水冷器截取了一段换热管(上管板下方100mm处列管),发现列管外表面有大量的点腐蚀坑,为明显的点腐蚀特征,如图5所示。

图5 换热管外表面点腐蚀

3.2.2 具体腐蚀原因分析

高压反应水冷器壳程顶部排气管线出口连接在循环水回水总管上,开车过程中,由于循环水中的碎填料、粘泥等杂物在壳程顶部和排气管线内累积,最终造成排气管线堵塞,壳程顶部气体无法正常排出,壳侧循环水出口管线距离上管板290mm,在这个范围内形成局部循环水滞留区,如图6所示。

图6 循环水滞留示意图

高压反应水冷器气相入口温度在120~140 ℃左右,排气管堵塞形成滞留区内循环水流速极慢,热量无法及时带走,热量的累积使得该部位列管长期处于高温状态,接近入口气相温度。滞留区内循环水因高温不断挥发出大量气体,使得滞留区压力不断升高,当滞留区气体压力大于循环水余压时,循环水液位下降,换热列管表面形成干的环境;循环水液位下降,部分气体从循环水出口排走,滞留区气体压力降低,当循环水余压大于滞留区气体压力时,循环水液位上升,列管表面形成湿的环境,周而复始,形成干湿交替的环境,氯离子在换热管表面浓缩累积。由于换热管表面有大量的粘泥垢层,结垢的换热管垢层下更容易富集浓缩氯离子,由于垢层热阻大,会形成垢下高温环境。

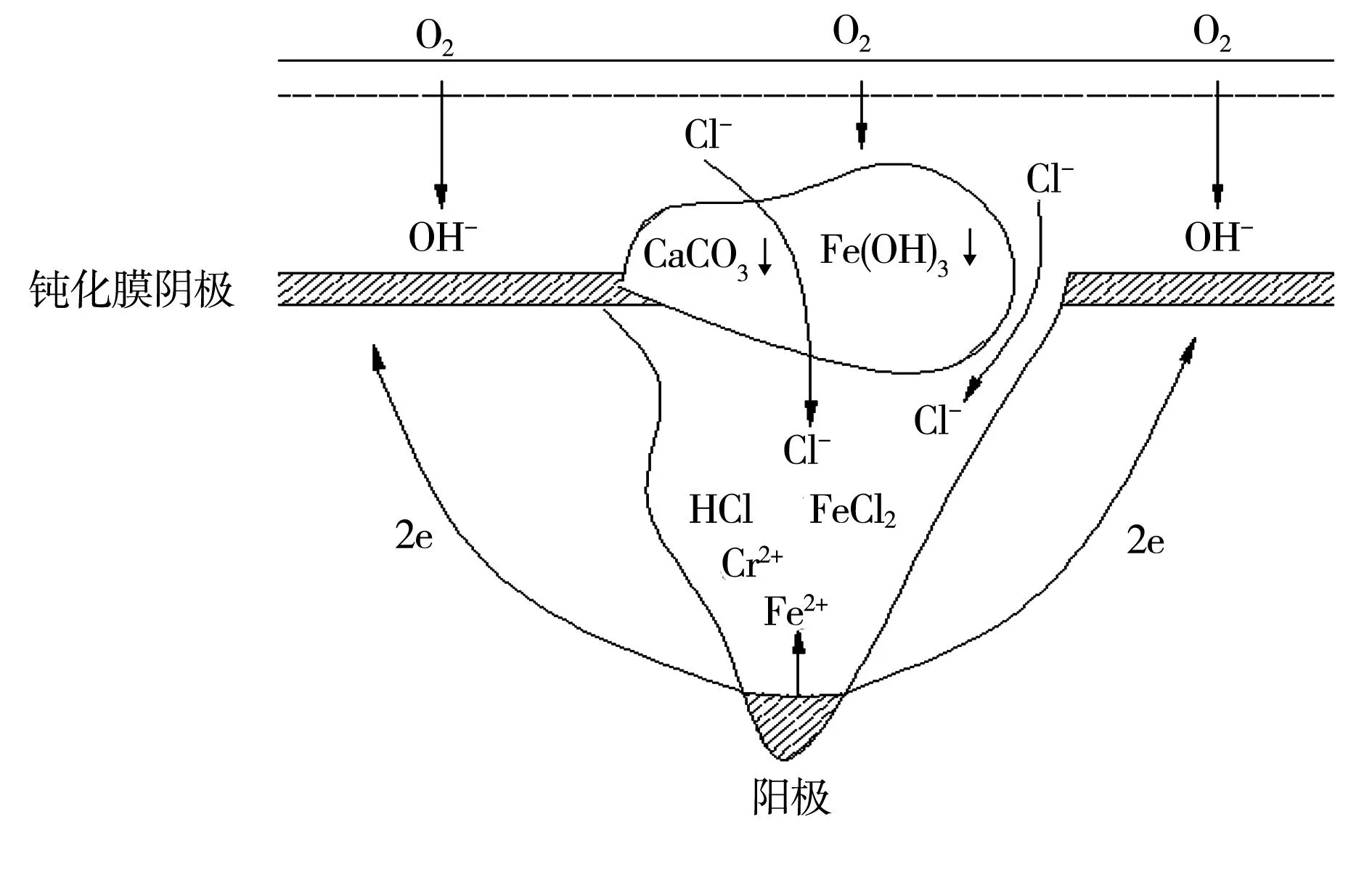

不锈钢在氯离子环境中的发生点腐蚀概率和腐蚀速率跟氯离子浓度和温度有关,氯离子浓度或温度越高,发生点腐蚀概率概率越大,腐蚀速率越高[2-3]。硝酸循环水氯离子实际浓度控制在300mg/L左右,由前面分析可知,氯离子局部浓缩富集使得滞留区氯离子浓度远远大于300mg/L,气液相滞留区温度升高为120~140 ℃,因此上管板列管外表面为高温氯离子浓缩环境,304L不锈钢换热管在该环境下发生点腐蚀穿孔,氯离子点腐蚀机理见图7所示,泄漏位置集中在顶部管板下方100mm处,正好验证了这一腐蚀过程。

图7 氯离子点腐蚀原理

3.3 壳体及排气管腐蚀原因分析

图8所示是碳钢在硝酸溶液中的腐蚀速率曲线。从图8可以看出,当硝酸质量分数低于30%时,碳钢的腐蚀速率随着硝酸浓度的增大而增加;当硝酸质量分数大于30%时,发生钝化,腐蚀速率降低,在50%时腐蚀速率降到最小;但是超过85%时,腐蚀速率又开始上升,发生过钝化腐蚀。高压反应水冷器壳体为16MnR低合金钢材质,排气管为20#碳钢材质,一旦列管腐蚀穿孔后,氧化氮气体泄漏进入壳程循环水中,与循环水反应生成稀硝酸,壳体和排气管的腐蚀是在所难免的。

图8 碳钢在硝酸溶液下的腐蚀速率

4 腐蚀解决措施

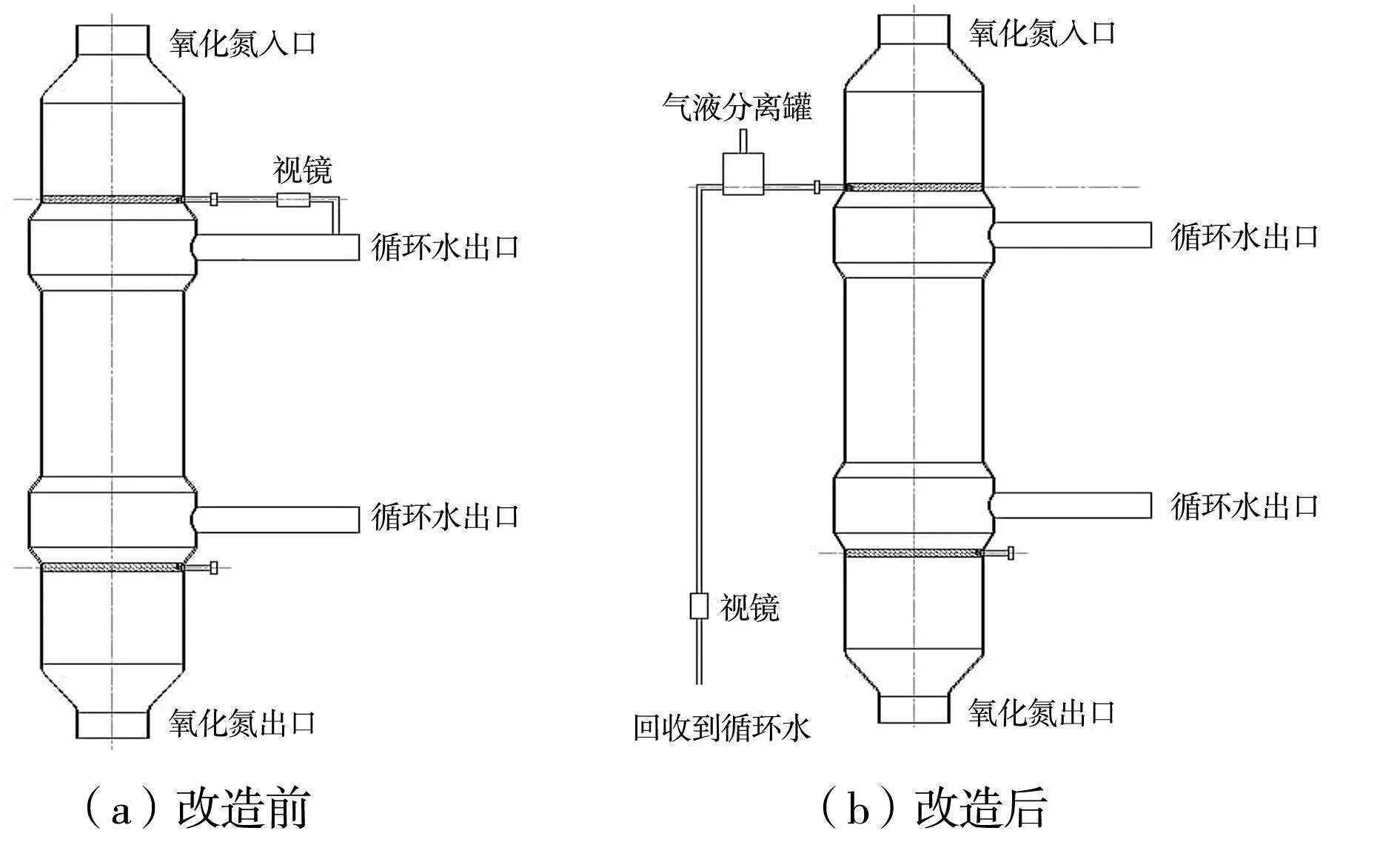

4.1 将排气管引至地面并安装排气罐,保证排气管线畅通

图9 排气管线改造

为解决气阻问题,在排气管线顶部安装了一个气液分离罐,见9(b)所示,气水混合物进入罐体后,气体通过顶部放空阀门排出,水通过底部阀门流走,避免了气阻现象。气液分离罐投用后,在气温较低时排气管线未发生冻结现象,高压反应水冷器排气管线排气不畅的问题得到了彻底解决。

4.2 避免杂质在高压反应水冷器壳程顶部累积

为了避免杂质在高压反应水冷器壳程顶部累积,可采取下列措施:

(1)装置开车前对高压反应水冷器壳程进行反冲洗操作,降低了碎填料及杂质在换热器中沉积、附着的可能性。

(2)在循环水冷却塔波纹填料底部加装一层塑料网格,提高了填料的支撑强度,及时清理循环水池出口过滤网,降低了较大块破损填料进入循环水系统的可能性。

(3)操作人员巡检时检查排气管视镜内循环水流动情况,发现杂质堵塞时立即进行疏通。

4.3 监控循环水水质

对排气管线排出的水质、pH值监控的同时,每班对高压反应水冷器循环水上水和回水PH值进行分析监测,以判断管程的氧化氮气体是否漏入壳程循环水内,保证循环水pH值在8.0~8.5。此外,每班监测循环水中氯离子浓度等指标,保证循环水水质合格。

4.4 减少冷凝酸的产生

利用停车检修机会定期检查氧化氮压缩机入口氧化氮分离器顶部除沫器是否完好、氧化氮压缩机防爆喷蒸汽阀门是否内漏、尾气预热器分离器底部排酸阻气阀是否正常排冷凝酸,并稳定工艺操作,防止超工艺指标运行,从而减少进入高压反应水冷器内冷凝酸的产生。

5 结束语

高压反应水冷器腐蚀泄漏分为列管内外表面的腐蚀。列管外表面点腐蚀的直接原因是上管板排气管线因杂物造成长期堵塞,壳程气体无法有效排出,产生循环水滞留区,并形成高温的氯离子局部浓缩环境,造成壳程氯离子对换热管腐蚀穿孔。而列管内表面晶间腐蚀的直接原因是高温冷凝酸对列管内孔和焊缝产生晶间腐蚀和应力腐蚀。当列管或管板焊缝腐蚀泄漏后,氧化氮气体进入壳程与水反应形成稀硝酸,从而造成壳体腐蚀减薄、造成排气管线腐蚀。