装配式住宅建筑预制构件施工现场调度优化研究

——以西安市某装配式建筑住宅群为例*

2024-01-12王鑫娄锴伦李鑫曹佳伟

王鑫 娄锴伦 李鑫 曹佳伟

(1.中铁十二局集团建筑安装工程有限公司,山西 太原 030000;2.西安理工大学土木建筑工程学院,陕西 西安 710048)

0 引言

装配式建筑[1]作为一种新型的建造方式,以其“四节一环保”的独特优势与国家对建筑业的可持续发展理念不谋而合,也是实现建筑工业化的必经之路[2]。与传统施工方式相比,该新型建造方式具有施工周期短、环境污染小、建造垃圾少等优势。因此,在当前全球“低碳”的发展背景下,装配式建筑正在逐渐成为我国建筑行业的未来发展方向[3]。

预制构件是装配式建筑最重要的组成部分,其在工厂进行生产、加工,并由构件厂配送至施工现场,随后施工单位对构件进行装配,最终形成完整的装配式建筑[4]。装配式预制构件体积与重量均较大,因此,运输较为困难,现场堆放场地受限,且一旦预制构件没有按时到达施工场地,对施工进度影响极大,将会导致窝工现象。因此,施工单位需要格外注重构件需求方案的制订,明确构件需求情况,及时与构件厂进行沟通,避免因构件未按时到达而导致工期延误。

当前,装配式建筑[5]相关领域得到了许多学者的关注,并开展了大量研究。田宝峰等[6]从存储空间受限的特定场景切入,研究一类资源约束型项目调度和材料采购的集成优化问题,旨在获得拥有最小成本的活动调度计划和材料采购方案。汪和平等[7]设计了一种双层规划调度模型,分别针对生产厂和各工地之间构件配送的客户分配问题及车辆调度问题进行优化,研究成果能有效实现预制构件配送成本的优化,具有一定的理论与实践价值。尹静等[8]构建了以准时交付和流程时间为目标的预制构件生产运输协同调度模型,并设计了改进的遗传算法进行求解,致力于改善预制构件的生产调度和运输管理,提高两者协同效率。谢琳琳等[9]研发了基于“BIM+数字孪生技术”的装配式建筑调度智能化管理平台,该平台可有效应对项目调度过程中不确定性因素的动态干扰,提高装配式建筑调度的自主性、预测性与智能性。

综上所述,针对装配式建筑预制构件的调度问题,当前众多研究人员从不同视角开展了相关研究并取得一些建设性成果。然而,在现有的研究中,关于装配式建筑预制构件施工现场构件调度的研究相对较少。因此,本研究以装配式住宅建筑为研究对象,聚焦装配式预制构件的施工现场,研究内容主要包括三个方面:①编制预制构件需求方案,明确施工现场调度需求;②以施工现场塔吊实际吊装情况为基础,将塔吊吊装过程简化为旅行商问题,对塔吊经过若干个构件堆场的方式进行规划,构建以塔吊运行时间最短为目标的数学模型;③以具体某天的构件需求情况为基础,进行塔吊调度方案的求解,最终给出装配式住宅建筑施工现场现场调度提升对策。

1 基于BIM的预制构件采购管理

1.1 基于BIM的构件工程量计算

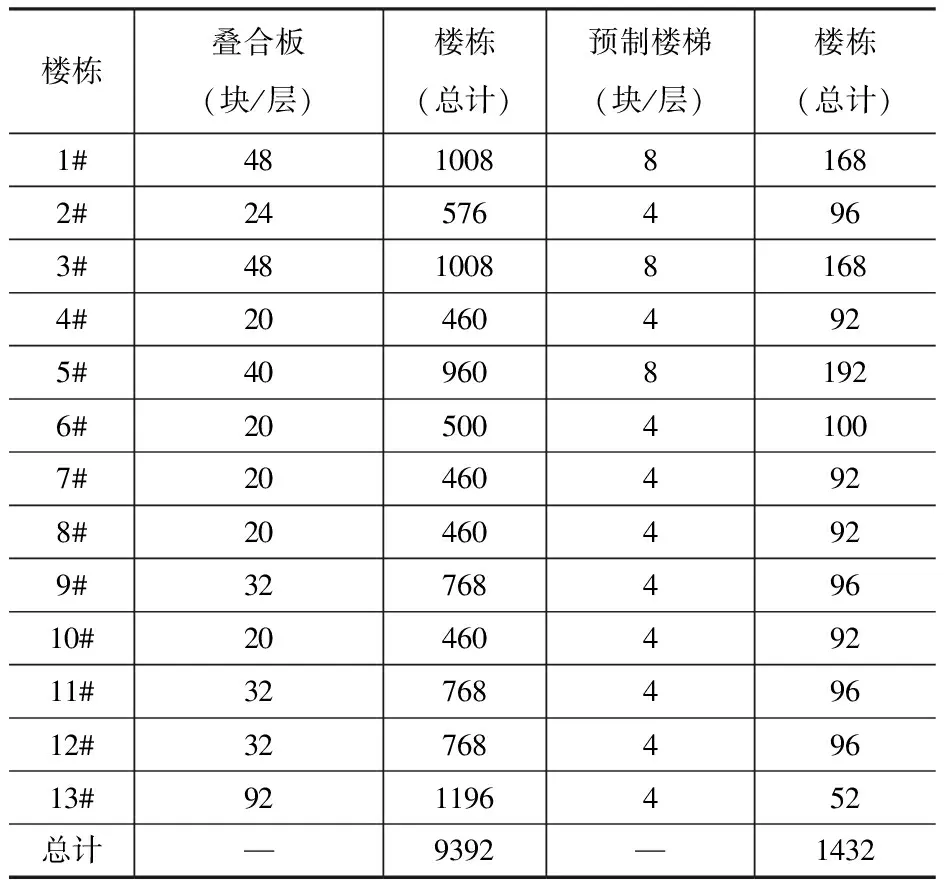

本研究以西安市某装配式建筑住宅群为例,首先统计单体楼预制构件数量,按照需要装配的楼层依次统计每种构件类型,得到单栋楼的构件明细表,然后在此基础上进行汇总整合,通过对单体楼构件量拓展,因同类型的楼层采取相同的构件数量,最终得到群楼的预制构件工程量。根据上述工程量统计思路,西安市某装配式建筑住宅群(1#楼~13#楼)预制构件明细见表1。

表1 西安市某装配式建筑住宅群(1#楼~13#楼)预制构件明细

1.2 施工进度计划控制

BIM 4D可以将三维信息模型文件与施工进度信息文件相互关联,实现施工进度的控制协调。BIM 4D模型包括两大核心,一是三维模型,二是将进度计划与三维模型链接,从而进行施工模拟,保证施工现场管理与进度计划的一致性。

在三维信息模型和进度计划完成的基础上,运用BIM 4D相关软件,将模型中的建筑构件与施工进度计划的任务匹配及关联,实现BIM 4D施工模型的创建。BIM 4D模型构建流程如图1所示。

图1 BIM 4D模型构建流程

1.3 群楼物资采购计划管理

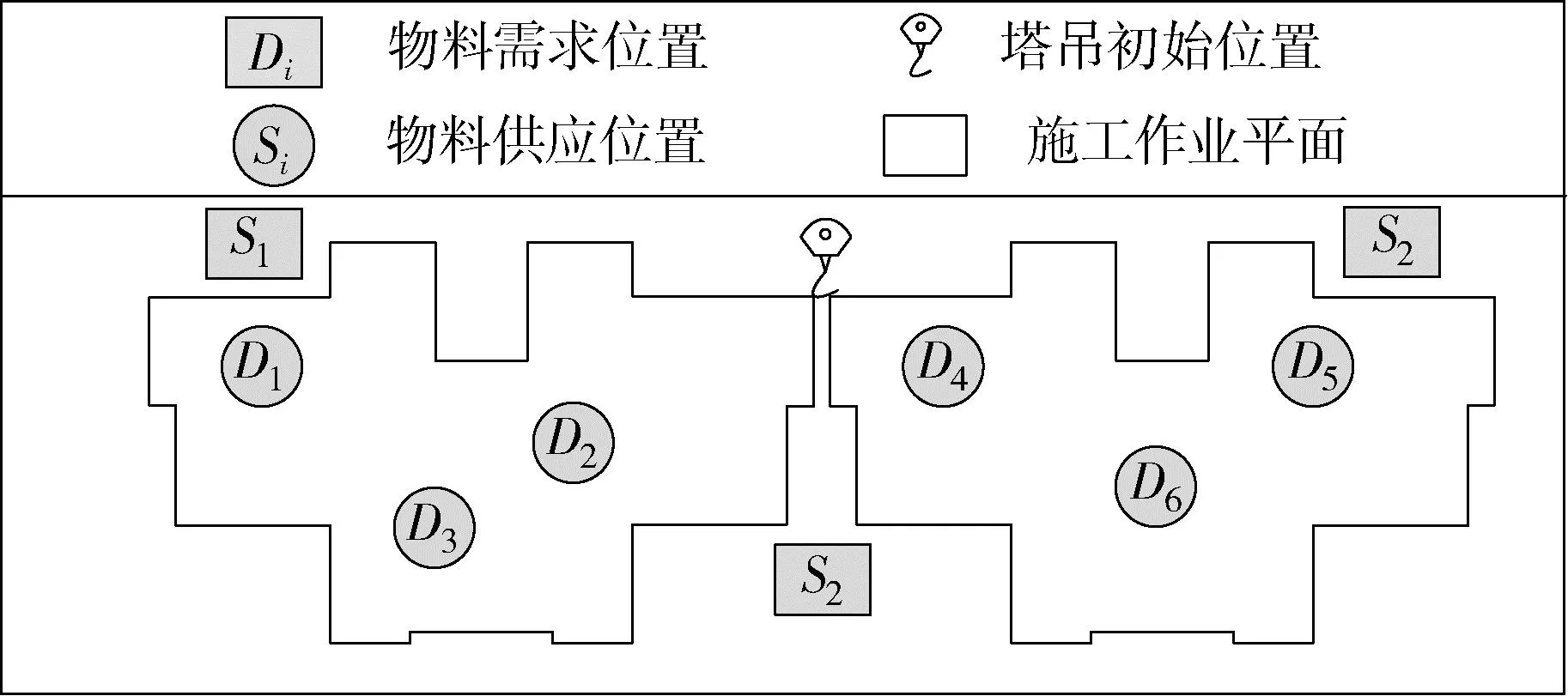

在BIM 5D软件中,将进度与工作任务链接后,为每项工作设置所需的构件种类与数量,软件即可自动匹配对应时间的工作,并统计对应时间所需要的构件数量,为后续塔吊现场调度打下基础。西安市某装配式建筑住宅群5栋单体住宅楼单日需求计划见表2。

表2 西安市某装配式建筑住宅楼群5栋单体住宅楼单日需求计划

在明确每日构件需求之后,施工方按照需求情况编制需求方案,提前1周提供给构件生产厂家,厂家进行排班生产,保证构件能够按时到达施工现场,不发生工期延误现象。

2 预制构件智能调度模型

2.1 构件调度问题描述

“调度”是一个从明确构件需求到实现成功吊装的完整逻辑链,包括“调”和“度”两个阶段。“调”是指明确构件需求,将需求情况提交给生产单位,并将构件运输至现场;“度”是指在施工现场进行构件吊装的过程。本文主要对施工现场的调度情况进行研究,包括明确构件需求和现场塔吊实际吊装,不考虑预制构件的生产和施工场外运输的过程。

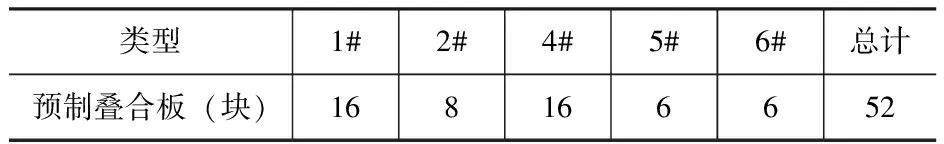

当存在多个物料存放处和需求处时,塔吊的调度问题可以简化为一个典型的“旅行商问题”。将需求处和存放处当作旅行商(吊钩)经过的一个个城市,求解出旅行商完成所有运输任务的最短时间,以及该方案下的具体实施步骤。塔吊调度示意图如图2所示。

图2 塔吊调度示意图

2.2 模型假设与参数设置

2.2.1 模型假设

(1)主要考虑装配式预制构件的吊装情况,不考虑混凝土、木楞、钢筋等其他物料的吊装。

(2)假设塔吊每次仅运输一种构件,且该构件每日的需求量可以一次完成,即对于同一部位的同一需求构件不需要二次运输。

2.2.2 参数设置

(1)i:第i个构件堆场,i∈{1,2,…,I}。

(2)j:第j个构件需求位置,j∈{1,2,…,J}。

(3)m:第m种预制构件,m∈{1,2,…,M}。

(4)s:第s次运输,s∈{1,2,…,S}。吊钩从第i个构件堆场到达第j个需求处,再从该需求处到达下一个构件堆场为一次完整的运输。

(5)P0:吊钩的初始位置。

(6)P1:吊钩到达的第一个构件堆场的位置。

(7)Ti,j:从构件堆场i到达构件需求处j吊钩所运行的时间,Ti,j=Tj,i。

(8)Tloading:构件一次装载所需要的时间。

(9)Tunloading:构件一次卸载所需要的时间。

2.2.3 决策变量

(1)am,s∈{0,1},第s次运输的是否是构件m。

(2)bi,s∈{0,1},第s次运输是否由第i个构件堆场起始。

(3)ci,s∈{0,1},第s次运输的需求处是否是i。

(4)di,m∈{0,1},第i个堆场是否堆有构件m。

(5)ej,m∈{0,1},第j个需求处是否需要构件m。

(6)fs,i∈{0,1},第s次运输是否返回第i个构件堆场,准备开始下一次运输。

2.3 调度目标与智能化设计

2.3.1 吊钩运行时间计算

在构建调度模型前,需要对塔吊运行时间的计算方式进行明确。吊钩在一次运行中的轨迹可以分为三个部分:吊臂旋转带动吊钩而进行的切向运动;吊臂在吊钩上前后移动而进行的径向运动;吊钩到达物料存储处与需求处而进行的竖向运动。

2.3.2 目标函数

塔吊调度的总时间由三个部分组成,分别是:吊钩从当前位置移动到第1个构件堆场的时间、仅考虑吊钩装载并从堆场到达需求处的时间、仅考虑吊钩卸载并从需求处到达下一个堆场的时间,在此基础上分别构建求解模型。

(1)吊钩从当前位置移动到第1个堆场的时间。这一部分的时间T1依据输入的初始吊钩位置坐标,待明确初始构件堆场坐标之后,根据式(1)计算即可,公式如下

(1)

(2)仅考虑吊钩装载并从堆场到达需求处的时间。对于第s次的运输,该部分的时间必须满足5项约束条件:①第s次运输的是构件m,即am,s=1;②第s次的初始构件堆场是i,即bi,s=1;③第i个堆场中有构件m,即di,m=1;④第s次运输的构件需求处是j,即cj,s=1;⑤第j个需求处需要构件m,即ej,m=1。

因此,该部分的总时间T2公式如下

(2)

式中,T2表示吊钩装载后从堆场到达需求处的时间。

(3)仅考虑吊钩卸载并从需求处到达下一个堆场的时间。对于第s次的运输,该部分的时间必须满足三项约束条件:①第s次运输的需求处为j,即ci,s=1;②第s次运输返回的堆场是i,即fs,i=1;③第i个堆场中有构件m,即di,m=1。

因此,该部分的总时间T3公式如下

(3)

式中,T3表示吊钩卸载后从需求处到达下一个堆场的时间。

(4)塔吊调度总时间的目标函数。综上所述,塔吊运行总时间Ttotal公式如下

Ttotal=T1+T2+T3

(4)

2.3.3 约束条件

(1)对∀s∈{1,2,…,S},公式如下

(5)

(2)对∀s∈{1,2,…,S-1},i∈{1,2,…,I},公式如下

fs,i=bi,s+1

(6)

3 基于遗传算法的预制构件调度路径优化研究

3.1 调度目标与智能化设计

遗传算法于1967年由美国教授Holland首次提出,是一种以达尔文进化论为基础,对自然界中优胜劣汰、适者生存情况进行仿真的智能算法[10]。其主要包含如下步骤:

(1)初始化种群。设置进化代数计数器,随机生成若干个个体作为初始种群。

(2)个体评价。计算初始种群中个体的适应度。

(3)选择操作。将选择算子作用于种群,按照一定的规则选择优良个体遗传到下一代。

(4)交叉操作。将一定的交叉规则作用于成对的个体,交换染色体中的部分基因,生成新的个体。

(5)变异操作。使染色体中的部分基因按照一定的变异规则发生突变,替换为其他的等位基因。

(6)循环操作。计算经过前面流程生成的新个体的适应度,并继续进行遗传过程,生成新个体。

(7)终止条件的判断。当算法操作满足终止条件时终止计算,将整个进化过程中得到的适应度最大的个体记为最优个体。

3.2 构件调度方案设计

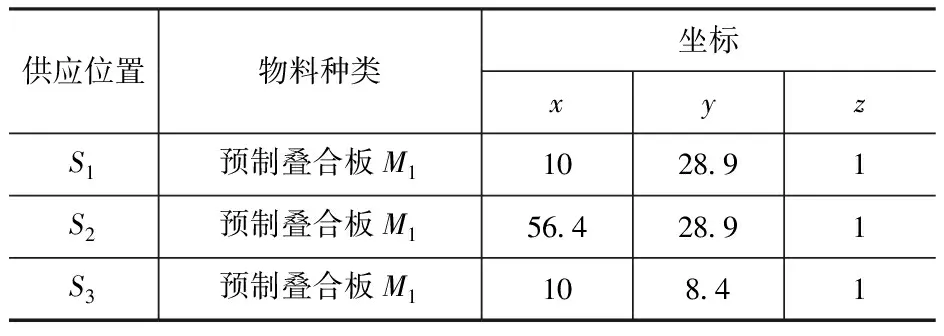

以4#楼为案例进行研究,选取表2所示16个需求处中的6个作为研究对象,考虑塔吊对预制构件的调度工作,塔吊坐标为(33.1,28.9,15),塔吊运行垂直速度Vv=136m/min,径向速度Vr=60m/min,回转角速度Va=0.5 rad/min。物料临时堆场坐标信息见表3。

表3 物料临时堆场坐标信息

3.3 构件调度路径优化求解

①染色体编码。传统的二进制编码形式只能用以表示工作之间是否进行搭接,无法描述具体的搭接情况,因此本研究采用实数编码方式进行求解。

②生成初始种群。根据模型要求与约束条件,生成100个个体作为初始种群。

③交叉算子。交叉操作选择匹配交叉,即选定两个个体同一位置的基因进行交换生成新个体。

④交叉与变异算子。进行变异操作时随机选择基因上的若干点位,使点位上的基因发生突变,生成新个体。

4 预制构件智能调度模型求解与优化对策

4.1 塔吊模型方案求解

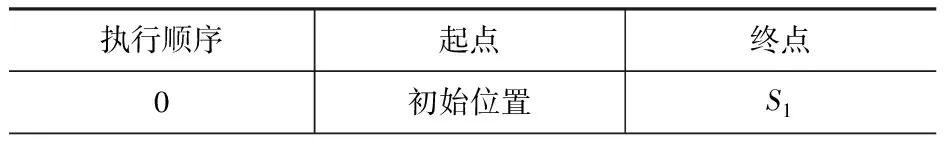

在模型建成后,对算法中的参数进行设置,设置种群个数为100,最大遗传代数为100,交叉概率为0.8,变异概率为0.2,塔吊最优调度方案见表4。

表4 塔吊最优调度方案

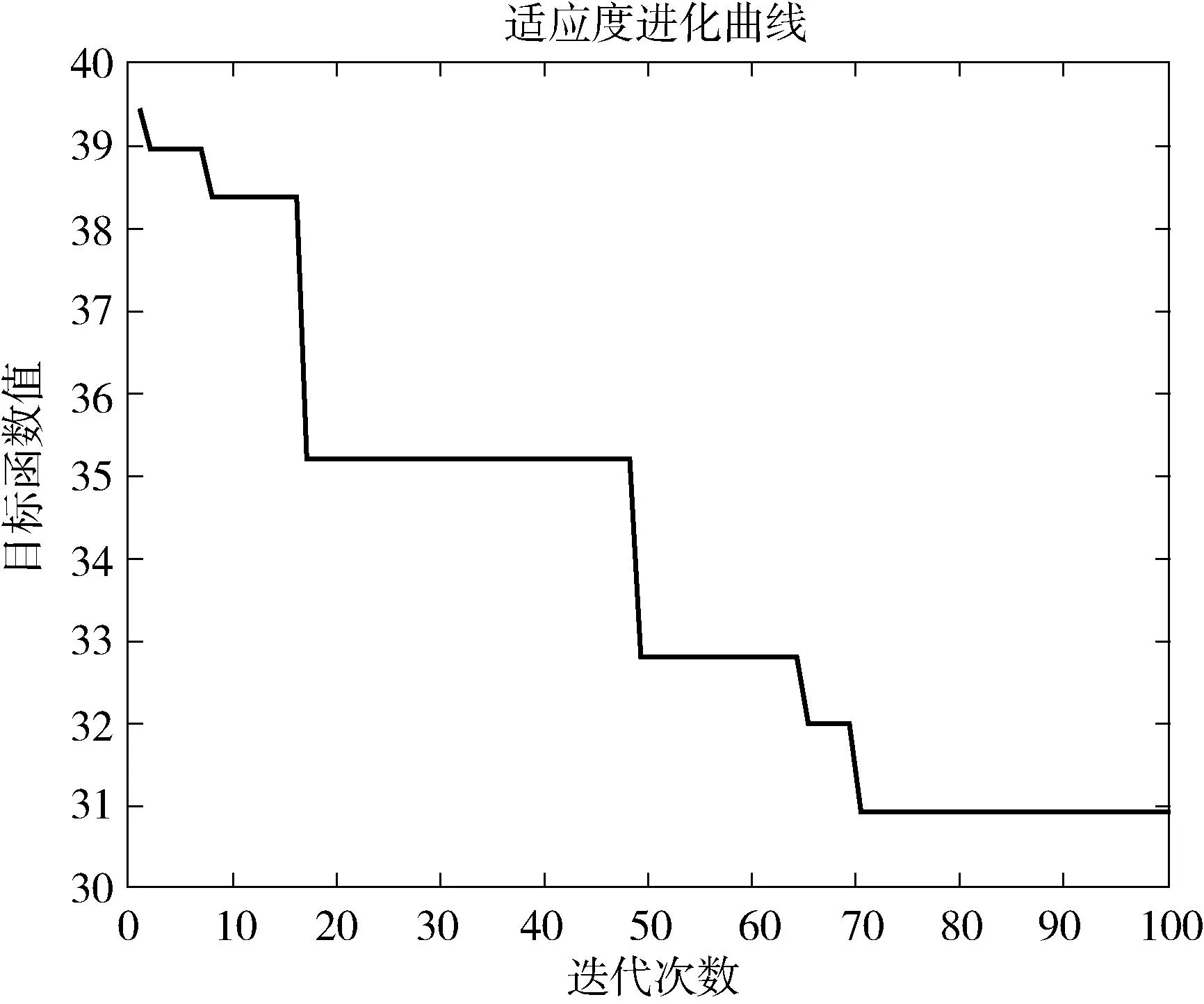

塔吊适应度进化曲线如图3所示。塔吊优化结果为30.82min,由于本研究仅选取了6个需求处,相比初始种群仅实现了约10min的优化。若对全部需求处进行方案优化,则结果将更为理想。

图3 塔吊适应度进化曲线

4.2 预制构件施工现场调度优化对策

(1)创新施工现场调度优化方式。现场调度是以BIM模型为基础,以预制构件深化设计为支撑,以BIM进度计划编制为前提,以塔吊现场调度为实际工作的完整的逻辑阶段。EPC项目管理模式使得设计过程成为整个项目全生命周期的重要环节,这要求工程人员,尤其是参与装配式项目的工作人员必须改变传统的思维模式。

(2)提高塔吊工作人员工作效率。塔吊运转效率由塔吊的选型和布置情况、塔吊的调度方案、工作人员的工作效率三个方面的因素共同决定。因此,提升塔吊工作人员工作效率是提高塔吊工作效率的重要思路与方法,可以通过聘用经验丰富的工作人员、设置奖金激励方式、对操作人员进行定期培训等方式得以提高。

(3)加强智慧工地智能系统建设。智慧工地是通过信息化手段,围绕施工现场的施工行为与管理过程,建立互联协同、智能生产、科学管理的施工项目信息化生态圈,并将此数据在虚拟现实环境下与物联网采集到的工程信息进行数据挖掘分析,实现工程施工可视化智能管理,以提高工程管理信息化水平,从而逐步实现绿色建造和生态建造。

(4)形成应急预案编制体制机制。安全生产是企业生存的前提和条件,避免生产安全事故的发生是现代企业追求的目标。编制应急预案的目的是在发生事故时能以最快的速度发挥最大的效能,有序实施救援,达到尽快控制事态发展,降低事故造成的危害,使任何可能引起的紧急情况不扩大,并尽可能地排除,以减少紧急事件对人员、财产和环境的不利影响或危害。

5 结语

本文对装配式住宅建筑预制构件施工现场调度过程进行研究,利用BIM技术进行装配式住宅建筑深化设计,得到预制构件供应需求量,最终确定预制构件需求计划。在此基础上,构建装配式住宅建筑预制构件智能调度模型,通过引入改进遗传算法,对预制构件施工现场调度关键环节进行优化与求解。基于此,以西安市某装配式建筑住宅群项目为例进行实证分析,验证了该模型在预制构件现场调度中的科学性、合理性与高效性,并提出了装配式住宅建筑施工现场调配提升对策。