应力状态对RC梁混凝土碳化损伤及承载力的影响

2024-01-12姚国文刘汶朋邸小勇蒋俊彦王雅倩钟浩

姚国文, 刘汶朋, 邸小勇, 蒋俊彦, 王雅倩, 钟浩

(1.重庆交通大学山区桥梁及隧道工程国家重点试验室, 重庆 400074; 2.重庆交通大学土木工程学院, 重庆 400074;3.重庆高速公路集团有限公司, 重庆 401121; 4.重庆高速工程顾问有限公司, 重庆 401120)

钢筋混凝土(reinforced concrete, RC)构件的碳化是由于混凝土水化作用产生了大量孔隙,空气中的二氧化碳通过孔隙进入混凝土,并与其发生中和作用。混凝土碳化容易钢筋锈蚀[1],导致钢筋混凝土构件的混凝土强度降低,从而引起承载力的降低,导致钢筋混凝土结构的使用期限大大缩短[2];当混凝土碳化深度超过了保护层至钢筋表面时,空气中的水和氧气进入结构内部,使钢筋锈蚀膨胀,造成保护层混凝土开裂和脱落,破坏了钢筋混凝土之间的粘结作用,使钢筋混凝土构件承载能力下降,影响构件的耐久性。因此,桥梁在服役过程中,受环境的影响发生碳化反应,不仅使混凝土强度下降,影响构件承载力,而且会加快构件中钢筋的锈蚀,对桥梁使用寿命影响巨大[3],桥梁结构的安全将无法得到保证,导致桥梁结构在未达到设计服役年限便出现一系列耐久性问题[4]。

近年来,中外很多学者已经对混凝土碳化问题展开了研究[5]。例如,孙彬等[6]根据混凝土长观试件的碳化深度,在试验室进行加速碳化试验。其研究表明:采用28 d龄期的混凝土试件加速碳化试验的结果,是比较保守的方法。许崇法等[7]采用室内模拟酸雨侵蚀、碳化对混凝土试件进行了室内快速劣化试验,探讨了综合多因素作用下混凝土构件的中性化规律及其耦合效应。得出混凝土碳化深度与拉、压应力相关。李刚[8]开展了人工环境模拟侵蚀试验,主要探讨了多种因素耦合作用下混凝土抗弯、抗剪承载力的变化规律。其结果表明:随着钢筋锈蚀程度的增加,其抗弯承载力和抗剪承载力下降、刚度减小;抗弯、抗剪的相对极限强度与锈蚀率呈线性相关。唐官保等[9]在Fick第一定律的基础上,提出了一种基于气体渗透系数的混凝土碳化深度预测模型。结果表明:此模型可应用于混凝土在荷载作用下的碳化深度预测,但对碳化环境与荷载耦合下钢筋混凝土构件的碳化深度研究较少。同时,荷载作用是影响钢筋混凝土构件碳化深度的重要因素,然而多数学者单一地研究混凝土碳化的影响,对碳化环境与荷载耦合作用下钢筋混凝土的极限承载力性能研究尤其少。

鉴于此,现通过开展钢筋混凝土梁的加速碳化试验,分析不同碳化时间下,RC梁在碳化环境和荷载共同作用条件下的破坏过程。通过对不同碳化时期的RC梁进行加载试验,得到不同碳化时间下的裂缝及极限承载力,并对荷载作用下受压区、受拉区碳化深度进行分析。

1 试验概况

1.1 试验试样制作

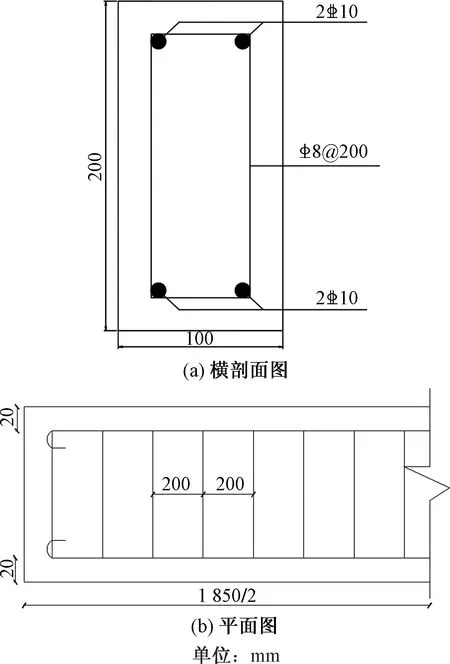

根据《结构设计原理》[10]对钢筋混凝土构件的设计要求,共制作了7根100 mm×200 mm×1 850 mm的钢筋混凝土梁,使其满足试验加载的要求。箍筋为HPB400光圆钢筋,其直径取8 mm;纵向主筋为HRB400带肋钢筋,其直径取10 mm。对RC梁进行构件设计,使钢筋混凝土梁布筋满足适筋梁设计规范[11]的要求。钢筋混凝土梁构件的具体配筋示意图如图1所示。

图1 梁的钢筋构造图[12]Fig.1 Reinforcement diagram of beam[12]

1.2 试验方案与测试内容

1.2.1 碳化试验

将已经制作完成的7根梁分组,编号为梁L0、梁L7、梁L7+、梁L14、梁L14+、梁L28、梁L28+,每根梁在碳化环境与荷载共同作用下进行加速碳化试验。本次加速碳化实验的CO2浓度为15%,在该浓度下加速碳化1 d约为自然碳化1 a,加速碳化实验中,温度、湿度作用时间如表1所示。

表1 加速试验温度区间作用时间[12]Table 1 Accelerated test temperature range action time[12]

通过将梁L0直接进行承载能力试验确定其极限承载能力(Pu=45.6 kN),故将梁L0的极限承载强度Pu作为这批试验梁的极限破坏基准值。用舱室内的作动器,分别对编号为梁L7+、梁L14+、梁L28+的试验梁施加0.5 Pu的静力荷载,并将其与相对应未加力梁编号为梁L7、梁L14、梁L28的作为一组对照。将除梁L0外其余6根梁置于环境箱内,进行为期7 d、14 d、28 d的加速碳化试验、加速碳化与荷载耦合作用试验[12]。探讨不同碳化时间、不同应力状态对混凝土碳化深度和RC梁极限承载力的影响规律。试验梁的碳化时间和持荷荷载如表2所示。

表2 试验梁分组[12]Table 2 Test beam grouping[12]

1.2.2 加载准备工作

将碳化试验后的试验梁表面喷绘成网格状,以便于观察试验梁的裂缝。打磨梁底部和梁侧面中心处,在每个面用AB胶粘贴放置2个应变片,并在测试期间使用静态应变采集器采集混凝土应变。将试验梁静置12 h,待应变片连接牢固无损后,进行试验梁的极限承载能力试验。其中,用裂缝宽度观测仪测量裂缝的宽度。加载试验前准备工作仪器如图2所示。

图2 试验前准备[8]Fig.2 Preparation before the test[8]

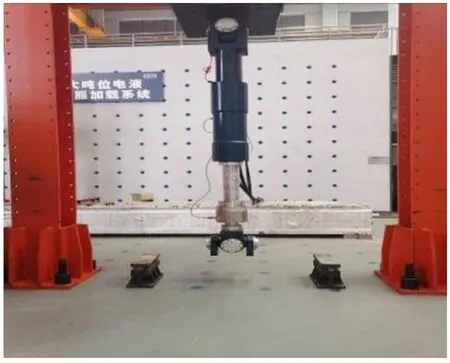

1.2.3 三点弯曲试验

分批取出环境箱内7 d、14 d、28 d加速碳化试验、加速碳化与荷载耦合作用试验后的RC梁,开展三点弯曲试验,加载试验采用电液伺服加载装置进行,选用50 t吨位作动器进行加载,如图3所示。利用加载装置的操作系统,对荷载和位移进行记录,由操作系统导出二者的对应关系,并绘出荷载-位移图进行分析。

图3 电液伺服加载装置Fig.3 Electra-hydraulic servo loading device

试验梁的加载是由位移控制加载速度进行加载的,具体可划分为3个阶段:第一阶段为加载开始到试验梁出现裂缝,为了得到精确的开裂荷载,每级加载为0.2 mm,直至梁体出现肉眼可见的裂缝;第二阶段每级加载0.4 mm,第三阶段每级加载0.6 mm,直至试验梁完全失去承载能力。

2 RC梁试验结果分析

2.1 试件外貌特征

经荷载与碳化环境耦合作用,可明显看出碳化时间较长的试件较早发生破坏,作动器施加0.5 Pu静力荷载的试件,比未持荷试验梁更早发生破坏。通过对本次试验梁观察分析可知:①裂缝是表征试验梁损伤的形式;②试件出现第一道裂缝及试件跨中裂缝密集发生塑性破坏的现象,均与碳化时间、持荷状态有关,这是因为碳化时间越长,二氧化碳沿孔隙越深入混凝土,碳化程度越深;而荷载的施加使得梁体产生微小裂缝,令CO2等不利的物质进入混凝土内部更便捷[13],在梁体内部发生碳化反应,引起钢筋的锈胀和混凝土强度的下降;③碳化深度、极限承载力是表征试验梁耐久性的决定性因素。碳化深度较浅时,越不易影响试验梁内部混凝土强度,试验梁极限承载力越大。反之,碳化深度较深,混凝土强度下降,影响构件耐久性,极限承载力越小,试验梁越易出现跨中密集裂缝,引起适筋梁的塑性破坏。

2.2 测试内容指标

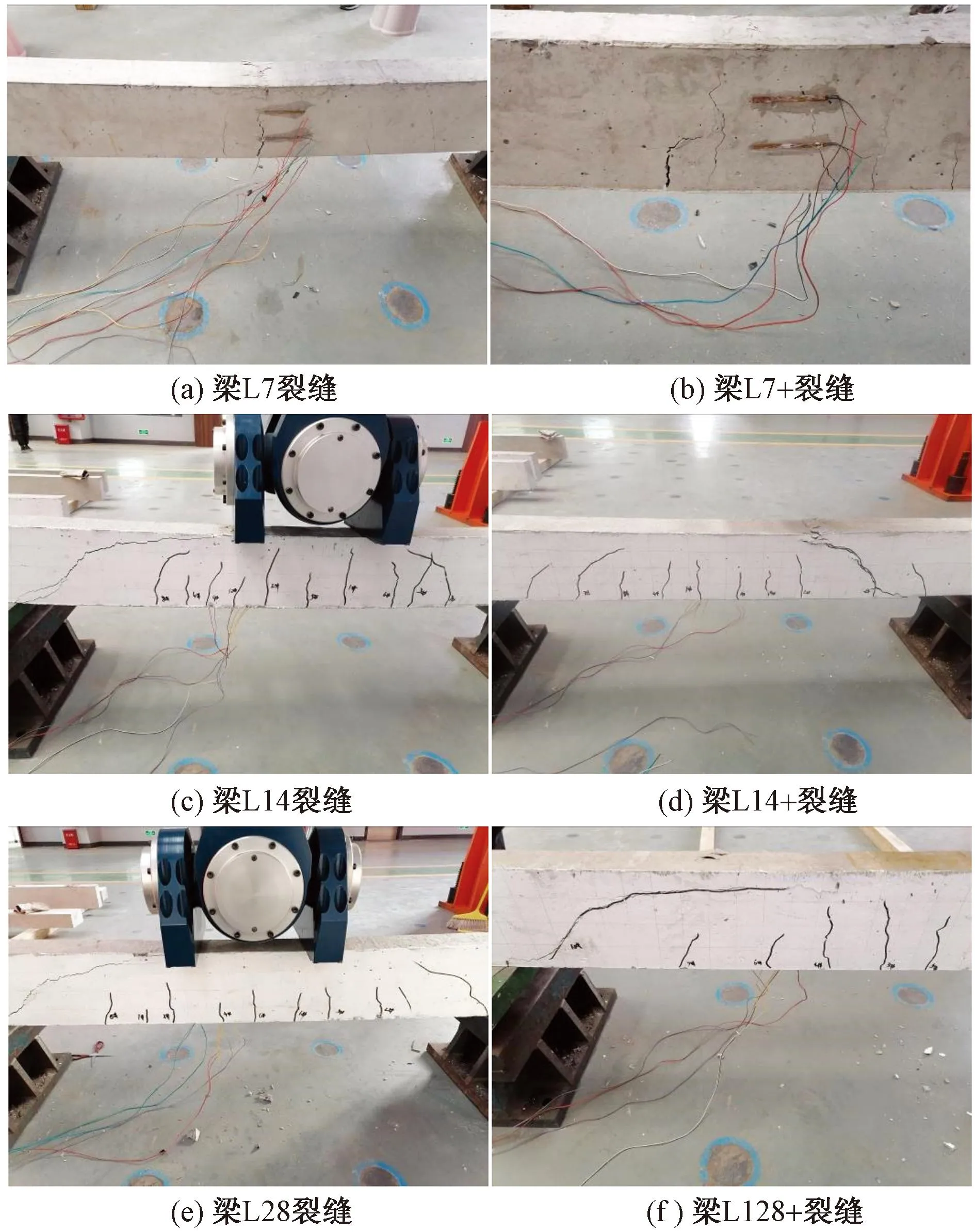

2.2.1 破坏模式

荷载的大小必然影响混凝土碳化的深度和速率[14],对碳化不同时间的试验梁进行加载破坏试验,以位移为控制点,由作动器向下移动的位移来反应施加在试验梁上的力。通过对比分析持载与未持载的破坏模式,可发现两种加载方式下主要呈现出斜压破坏,当试验中持续受载达到某一荷载值时,梁体出现斜裂缝,梁腹部均出现若干条相对平行的裂缝。值得注意的是持载相比于未持载梁体的平行裂纹较为稀疏,且达到相同裂纹数所需荷载更小。随着荷载逐渐增加,裂缝延伸至梁顶作用点,试验梁跨中裂缝密集发生塑性破坏,将该荷载值作为试验梁的极限承载力。此时梁体加载后的裂缝如图4所示。

图4 典型试验梁加载后裂缝图[8]Fig.4 Crack diagram of typical test beam after loading[8]

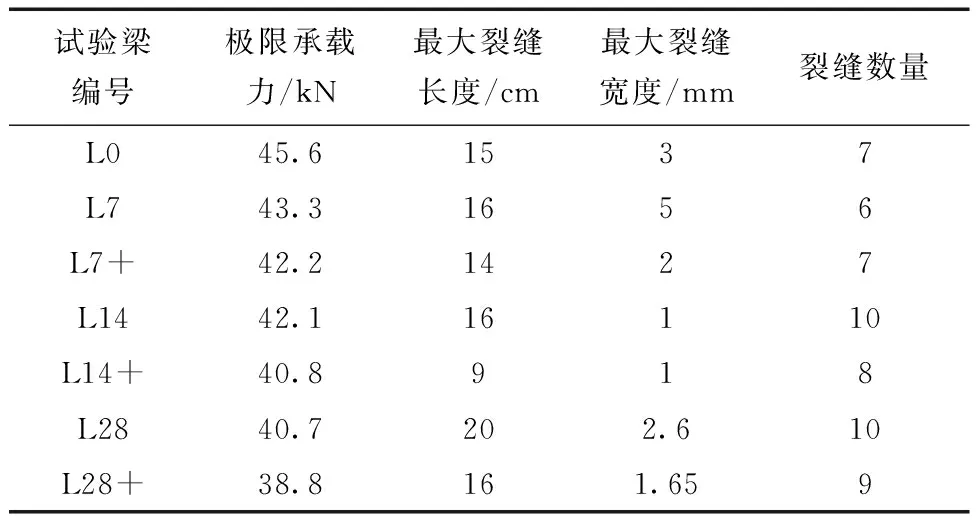

表3为试验梁极限承载力结果,由表3可知随着碳化时间增加,试验梁加载后产生裂缝更集中,钢筋锈蚀、极限承载力衰减。

表3 试验梁极限承载力结果[12]Table 3 Test beam ultimate bearing capacity results[12]

2.2.2 极限承载力

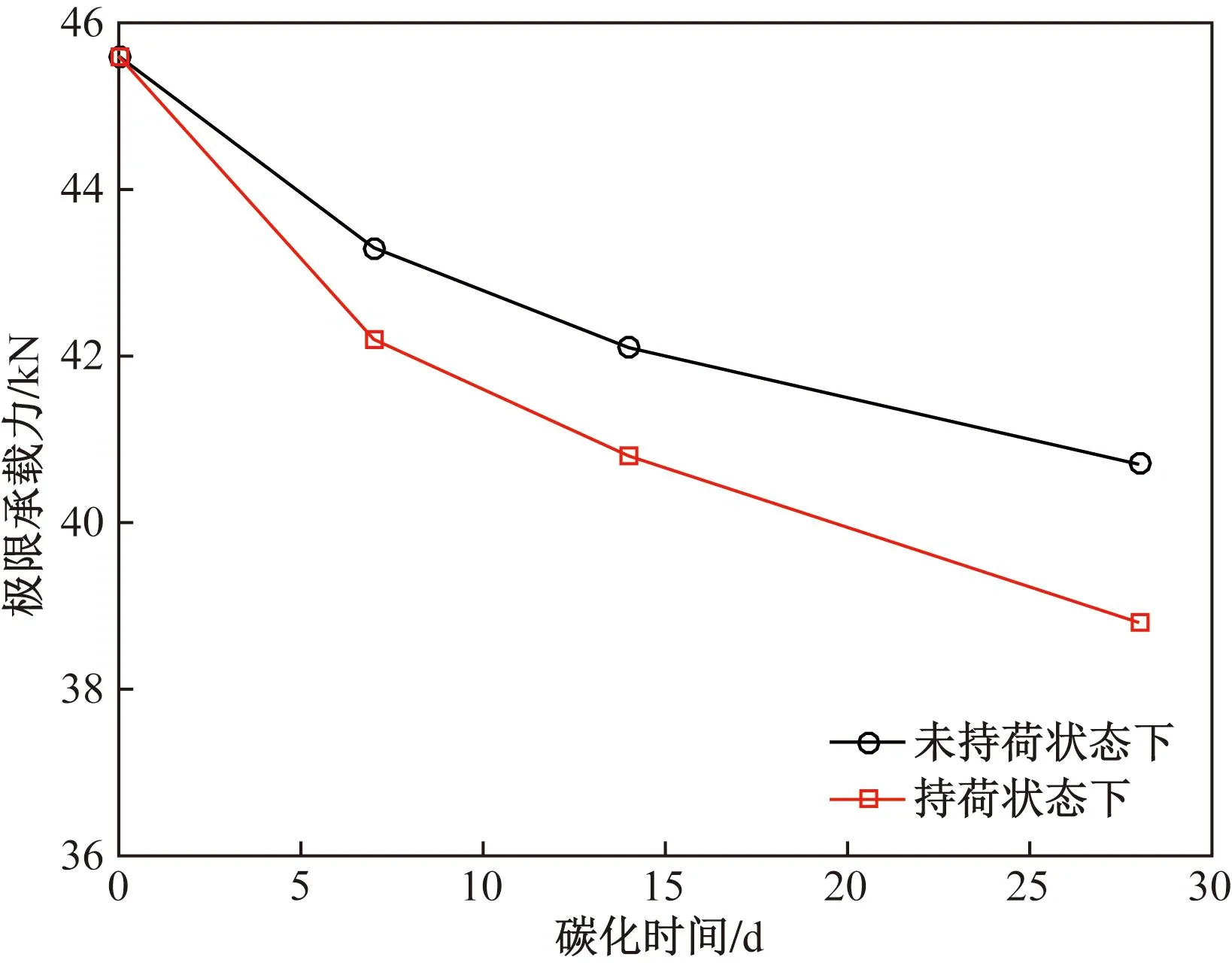

加载破坏试验后,试验梁跨中裂缝密集达到塑性破坏,此时所受的荷载是该试验梁的极限承载力。得到试验梁极限承载力结果如图5所示。

图5 试验梁极限承载力结果[12]Fig.5 Test beam ultimate bearing capacity results[12]

未持荷状态下,随着碳化时间增加,极限承载力逐渐衰减。未持荷状态下,碳化7 d的极限承载力比未碳化时衰减了5.0%,碳化14 d的极限承载力比未碳化时衰减了7.7%,碳化28 d的极限承载力比未碳化时衰减了10.7%。持荷状态下,随着碳化时间的增加,极限承载力衰减更明显。持荷状态下,碳化7 d的极限承载力比未碳化时衰减了7.5%,碳化14 d的极限承载力比未碳化时衰减了10.7%,碳化28 d的极限承载力比未碳化时衰减了14.9%。荷载与碳化环境共同作用下,处于相同碳化时间的试验梁,持荷状态下的极限承载力比未持荷时衰减更明显。碳化7 d时,持荷状态下极限承载力比未持荷状态下衰减2.5%;碳化14 d时,持荷状态下极限承载力比未持荷状态下衰减3.1%;碳化28 d时,持荷状态下极限承载力比未持荷状态下衰减4.7%。

综上所述,在加载到相同荷载时,随着碳化时间的增加,RC梁极限承载力逐渐衰减,衰减程度加剧,且极限承载力衰减的速度逐渐变慢。碳化时间保持不变时,持荷状态下的极限承载力较差,极限承载力衰减得更快。荷载耦合作用下,不同碳化时间的极限承载力之间的差值更大。荷载耦合作用对试验梁极限承载力之间差值的影响,会随碳化时间的增加,逐渐增大。这是因为荷载耦合下,梁体产生细小裂缝,梁体的碳化反应较大,且碳化程度较高,脆性增加[15],最终导致混凝土强度下降和钢筋的锈蚀,从而对极限承载力造成一定的影响。在碳化反应的后期,梁体中形成了大量的碳化物,阻塞了梁体中的一些细小的孔隙,导致进入梁体的CO2、O2、H2O减少,反应速率逐渐降低,进而减缓极限承载力下降的速度。

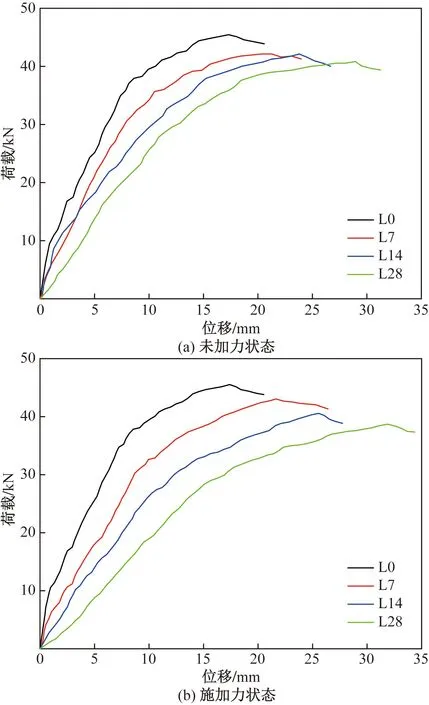

2.2.3 荷载-位移关系

通过加载试验中电液伺服加载装置,记录绘制荷载-位移如图6所示。

图6 荷载-位移图[12]Fig.6 Load-displacement diagram[12]

由图6可知,随着位移持续增加,荷载先迅速增加再较缓增加,增加速度逐渐减缓,当荷载达到极限承载力后,位移增大时,荷载开始减小。相同碳化时间,持荷状态的荷载峰值小于未持荷状态,即极限承载力更差[16]。持荷状态比未持荷状态下曲线间的空白更大,差距更明显,碳化程度对极限承载力的影响更大。随着碳化时间增加,荷载变化幅度越小,试验梁荷载的峰值随碳化时间的延长而减小。相同荷载下,位移的跨度随时间渐渐变大。

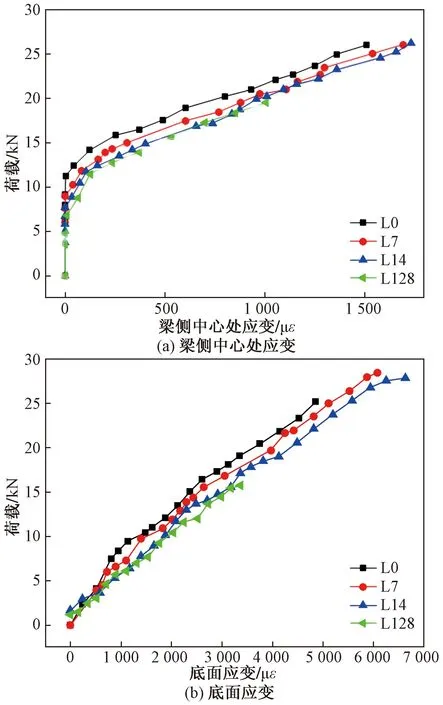

2.2.4 荷载-应变关系

碳化试验后,粘贴应变片进行加载试验如图2所示,记录应变片断裂前数据。由于有、无荷载耦合时,应变的变化趋势基本一致,故试验选取碳化环境与荷载耦合下的数据进行,截取局部荷载对应有应变值的位置作图7分析。

图7 荷载-应变图[12]Fig.7 Load-strain diagram[12]

侧面应变在初期荷载增加时,应变保持不变,后期荷载增加,应变增加。荷载和应变在应变达1 700时不再增大。侧面应变与梁体开裂状况密切相关。在梁体开始观测到裂缝的情况下,应变近似为零,在荷载达到开裂荷载后,应变发生急剧变化,应变随着荷载的增加而增加,开裂裂缝接近应变片时,应变片出现断裂后破坏。

底面应变随着荷载的增加而增加,当达到一定数值时,应变就会停止,底面应变与所施加荷载相关。作用在梁体上的荷载,使其向下弯曲,梁体在碳化环境与荷载耦合作用下底面应变片产生拉应力,因此应变片开始就有数据,而且还在不断增加。在荷载达到某一值后,底部会出现裂缝,从而引起应变片的断裂,应变过载。

2.2.5 碳化深度分析

对梁体受压部位的定义为对试件进行碳化和荷载耦合作用情况时,作动器对梁体直接完成加载的部位;受拉部位通常是指与其受压部位相对应的部位,即受压部位的正下方区域。

分别把做完承载能力测试后的7根试验梁L0、梁L7、梁L7+、梁L14、梁L14+、梁L28、梁L28+的受拉部位和受压部位全部凿开。凿至足够深度后,用滴定百分之一浓度的酚酞乙醇溶液于断面上,静置约1 min,再利用酚酞溶液遇碱后变紫色现象来测量试验柱的碳化情况,其中紫色区域即为未碳化区域,而不变色的区域即为已碳化区域,之间有一个明确的界线,利用数显游标卡尺对梁体表面到界线的距离长度进行计量,得到的受拉、受压区碳化深度[17],如图8所示。

图8 典型碳化深度实测图[12]Fig.8 Typical measured carbonation depth measured map[12]

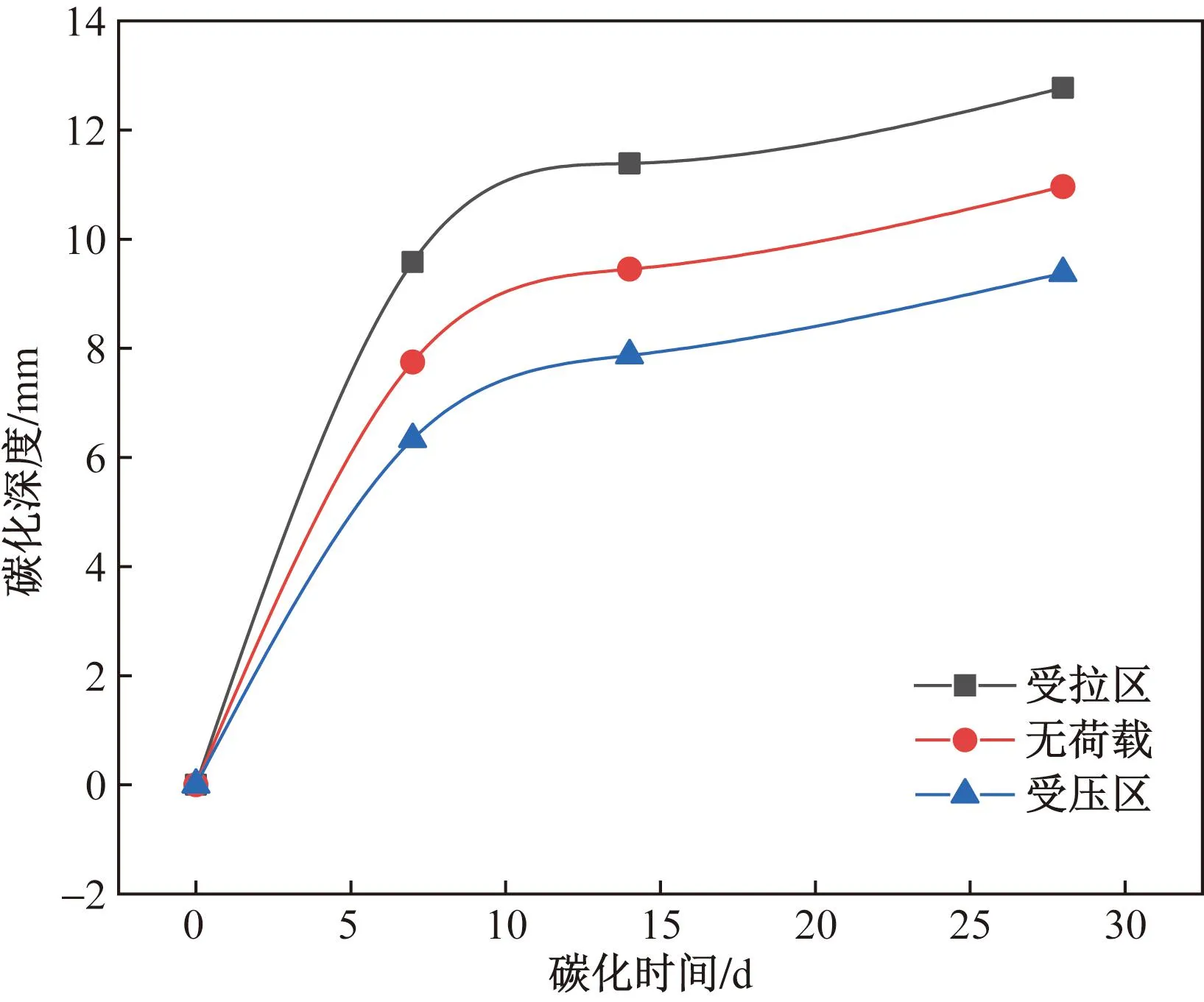

不同碳化时间的碳化深度及有、无持荷下碳化深度增长对比如图9和表4所示。

表4 不同碳化时间荷载作用部位碳化深度[12]Table 4 The carbonation depth of the loading position with different carbonation time

图9 不同应力区碳化深度对比图[12]Fig.9 Comparison chart of carbonation depth in different stress areas[12]

综上可知,碳化深度随碳化时间的延长而增加[18],在初期碳化深度增大的速度较快,到了后期则较缓慢。荷载耦合下,试验梁受压应力区的碳化深度增加缓慢,受拉应力区的碳化深度增长速度增加[19]。在相同的碳化时间下,受压区的碳化深度较小,受拉区的碳化深度较大,同样的碳化时间增量,在受压区的碳化深度增加速度较慢,而在受拉区的碳化深度增加得较快[8]。

在混凝土加速碳化试验中,荷载作用对混凝土碳化反应的影响随时间延长而降低。这是由于在受压应力区,混凝土中的孔隙减小,碳化反应速度变慢,导致受压区碳化反应的影响随时间延长而降低。在受拉应力区,由于混凝土中的孔隙较大,碳化反应速度加快,因此,随着碳化物含量的增大,混凝土中的孔隙被堵塞,最终导致受拉区碳化反应的影响随时间延长而降低。

3 应力状态对混凝土损伤的影响机制

试验梁在加载时受到拉压区中应力的影响,使其内部的孔隙减少或增加,从而对碳化反应产生影响。当分析受压、受拉部位的碳化深度时,需考虑时间的影响。建立加速碳化环境和碳化环境与荷载耦合下碳化深度的关系式描述碳化时间对碳化深度的影响,本文研究引进压应力影响系数kc,拉应力影响系数kt建立公式为

Xc=kcX0

(1)

Xt=ktX0

(2)

式中:Xc为荷载下梁体受压区的碳化深度;kc为受压应力部位的影响系数;X0为无荷载下梁体的碳化深度;Xt为受荷载下梁体受拉区的碳化深度;kt为受拉应力部位的影响系数。

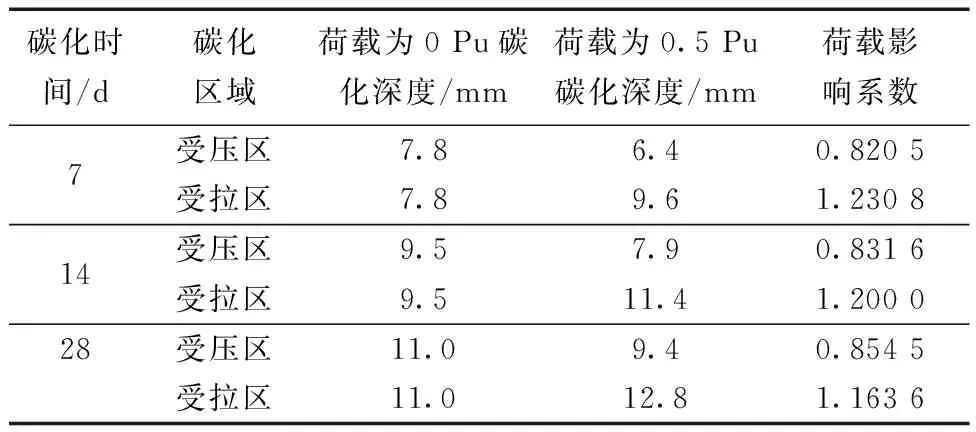

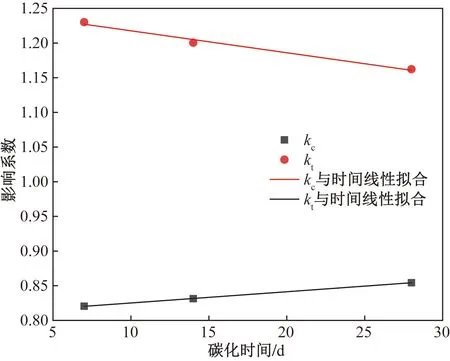

若要找到时间对碳化程度的影响情况,需先确定受压应力部位的影响系数kc和受拉应力部位的影响系数kt[20]。在试验梁体的受压区,荷载耦合作用对碳化深度增量的抑制作用,随碳化时间的延长而减小;而在试验梁体的受拉区,荷载耦合作用对碳化深度增量的促进作用,随碳化时间的延长而减小。不同碳化时间下,荷载作用下受压区、受拉区碳化深度改变程度,如表5所示。

表5 不同碳化时间下荷载对碳化深度的影响Table 5 Effect of load on carbonation depth under different carbonation time

由表5可知,梁体在受压应力区的碳化深度降低,这是因为梁体在承受荷载时,其内部的部分孔隙充满了碳酸钙,另一部分孔隙则因荷载而减少,导致梁体在有压应力情况下的碳化深度变小;在受拉应力区,梁体的碳化深度增加是因为在梁体受到荷载时,梁体在承受荷载时会出现大量的孔隙,即使在产生碳酸钙的情况下,其受拉区的碳化深度仍然大于正常梁。通过对已知点进行线性分析,得到应力产生的影响系数与碳化时间的关系拟合图如图10所示。

图10 影响系数直线拟合图Fig.10 Influence coefficient straight line fitting diagram

其相关系数R2=0.99及R2=0.98说明影响系数kc、kt与碳化时间的线性相关程度高,由图10可直接计算得碳化时间与碳化深度影响系数的关系式为

kc=0.001 62t+0.809

(3)

kt=-0.003 11t+1.249

(4)

将式(3)代入式(1),将式(4)代入式(2),得到荷载为0.5 Pu试验梁受压区、受拉区的碳化深度与碳化时间的关系式为

Xc=(0.001 62t+0.809)X0

(5)

Xt=(-0.003 11t+1.249)X0

(6)

综上可知,荷载耦合作用对碳化深度影响显著,并随着碳化时间的增加,对碳化深度改变程度越来越小,逐渐靠近未持荷的碳化深度的增长速度。

4 碳化深度对RC梁承载力的影响机制

混凝土强度下降直接影响RC梁的极限承载力,而碳化深度是影响混凝土强度的重要因素之一。根据李梦冉等[21]给出的试验数据可知:在相同外部条件下,随着混凝土碳化程度的加重,两组混凝土强度分别降低了22.8%和17.0%。本文研究进行的加速碳化试验也证实了这一点:在加速碳化环境作用28 d后的极限承载力比未碳化时衰减了10.7%;碳化环境与荷载耦合作用28 d后的极限承载力比未碳化时衰减了14.9%。

根据本文极限承载力的实验结果,分析碳化深度对承载力的影响。随着碳化时间的增加,碳化深度不断增加[22],承载力逐渐衰减。可得碳化深度与极限承载力的关系如图11所示。

图11 加速碳化环境作用下碳化深度-承载力图Fig.11 Carbonation depth-bearing capacity diagram under accelerated carbonation environment

其相关系数R2=0.99,说明两者的线性相关程度高,由图11可直接计算得碳化深度与承载力关系式为

P0=-0.81X0+49.68

(7)

考虑荷载耦合对承载力的影响,建立一个施加0.5 Pu静力荷载后产生的影响系数kp表示为

P0.5=kpP0

(8)

式(8)中:P0.5为荷载耦合作用下梁体的极限承载力;kp为荷载影响系数;P0为加速碳化环境下梁体的极限承载力。

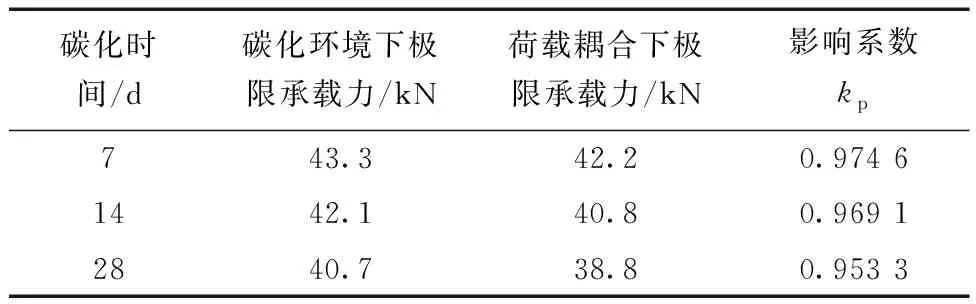

若要找到时间对极限承载力的影响情况,需先确定荷载影响系数kp。在碳化与荷载耦合作用下,极限承载力随碳化时间的延长而减小。不同碳化时间下,极限承载力的改变程度,如表6所示。

表6 不同碳化时间承载力抑制系数Table 6 Inhibition coefficient of bearing capacity at different carbonation time

根据影响系数可以看出,随着碳化时间的增加,极限承载力衰减程度加剧。通过对已知点进行线性拟合,得到在荷载耦合下的碳化时间对极限承载力关系如图12所示。

图12 影响系数直线拟合图Fig.12 Influence coefficient straight line fitting diagram

其相关系数R2=0.99,说明两者的线性相关程度高,所得到的促进系数kp可靠程度越大,由图12可计算得影响系数与承载力关系式为

kp=0.001 03t+0.98

(9)

将式(9)代入式(7)可得施加0.5 Pu静力荷载的极限承载力与未持荷的极限承载力关系式为

P0.5=(-0.001 03t+0.98)P0

(10)

将式(7)代入式(10),可得到碳化环境与荷载耦合下试验梁承载力的计算公式为

P0.5=(-0.81X0+49.68)(-0.001 03t+0.98)=0.000 83X0t-0.80X0-0.05t+48.81

(11)

综上可知,由于碳化时间增加导致碳化程度增加,而碳化深度会导致混凝土内部钢筋锈蚀,严重影响服役寿命[23],最终导致极限承载力下降;试验梁的破坏形式主要为受拉破坏,荷载耦合下受拉区的碳化时间增加,碳化程度加剧,对混凝土强度的影响更严重,因此极限承载力下降更明显。

5 结论

通过对RC梁在荷载耦合作用下的加速碳化试验进行了研究,得出以下结论。

(1)对加速碳化7、14、28 d后的RC梁开展了三点弯曲试验,结果表明:混凝土碳化损伤会影响抗压强度,加速钢筋锈蚀,导致RC梁的极限承载力下降,加速碳化7、14、28 d后RC梁的极限承载力分别下降了5.0%、7.7%、10.7%。

(2)对加速碳化与荷载耦合作用7、14、28 d后的RC梁开展了三点弯曲试验,结果表明:荷载耦合作用加速了混凝土受拉区域的碳化损伤,两者耦合作用加剧了RC梁的极限承载力下降,加速碳化与荷载耦合作用7、14、28 d后RC梁的极限承载力分别下降了7.5%、10.7%、14.9%。

(3)对加速碳化与荷载耦合作用7、14、28 d后的RC梁受压、受拉区混凝土碳化深度进行检测分析,发现拉应力状态会加剧混凝土碳化损伤,压应力状态会延缓混凝土碳化损伤,7、14、28 d加速碳化与荷载耦合作用后RC梁受拉区混凝土碳化深度分别为受压区的1.5倍、1.44倍、1.36倍。进一步建立了混凝土受压、受拉部位的碳化深度与碳化时间、极限承载力之间的关系。